- •1.7 Инструментальный материал

- •1.7.1 Инструментальный материал фасонных резцов

- •1.7.2 Инструментальный материал шаблонов и контршаблонов

- •В) допуск перпендикулярности опорного торца круглого фасонного резца относительно посадочного отверстия принимается по 8 квалитетам точности: 0,03

- •3.3 Определяем припуск под протягивание и размер предварительно обрабатываемого отверстия

- •3.3.1 Определяем величину припуска на диаметр для круглой части

- •3.3.2 Определяем величину припуска на диаметр для шлицевой части

- •3.5.4 Определяем величину шага калибрующих зубьев

- •3.5.5 Определение количества одновременно работающих черновых и чистовых зубьев

- •3.5.6 Определяем передний и задний углы

- •3.12 Определяем количество режущих и калибрующих зубьев круглой части

- •3.12.5 Определяем количество черновых, переходных, чистовых и калибрующих зубьев шлицевой части

- •3.13 Определяем длину рабочей части протяжки

- •3.14 Определяем размеры переднего хвостовика

- •3.22 Проверка протяжки на прочность

3.5.4 Определяем величину шага калибрующих зубьев

Шаг чистовых и калибрующих зубьев одинаков.

tчист. = tкал.=4 мм

3.5.5 Определение количества одновременно работающих черновых и чистовых зубьев

Количество одновременно работающих черновых zi черн. и чистовых zi чист. зубьев определяем по формуле:

(3.12)

(3.12)

(3.13)

(3.13)

3.5.6 Определяем передний и задний углы

Передний угол выбираем в зависимости от обрабатываемого материала и принимаем по таблицам, составленным на основании исследований и производственного опыта [1]

γчерн=10

γпер =10

γчист=0

γкал. =0

γ1 = -5

Задний угол протяжки имеет обычно небольшую величину, для сохранения поперечных размеров зубьев при переточках по передней поверхности в течении возможно большого времени. Рекомендуемые значения задних углов:

– для черновых и переходных зубьев (задний угол на переходных и черновых зубьях одинаков): αчерн.= αпер. = 4 ;

– для чистовых зубьев: αчист. = 3;

– для калибрующих зубьев: αкал. = 1.

γ1 – угол дополнительной заточки на чистовых и калибрующих зубьях протяжек, обеспечивающих точность 7 квалитета:

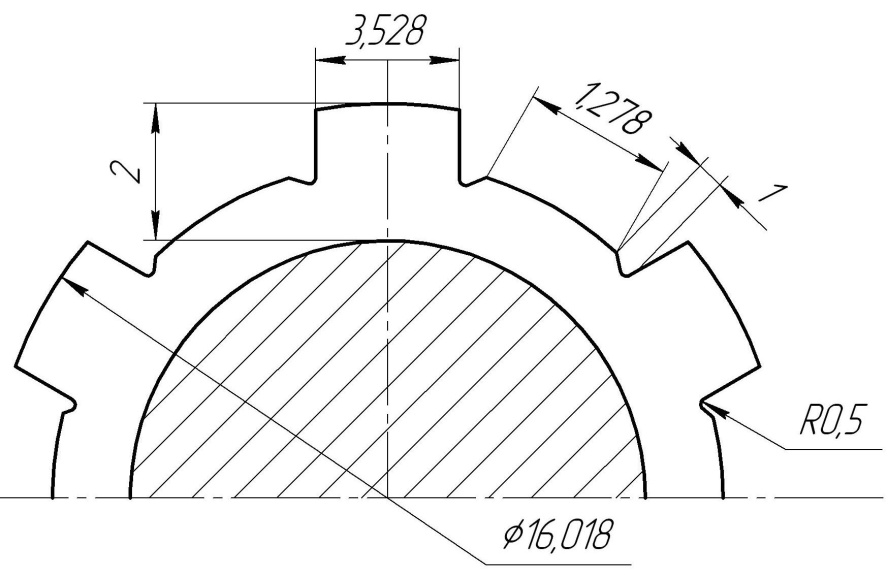

Рисунок 3.4 – Передние и задние углы

3.6 Определяем поперечные размеры зубьев круглой части

Профиль круглых зубьев, работающих по одинарной схеме резания (Рисунок 3.5)

Рисунок 3.5 – Профиль круглых зубьев

3.6.1 Определяем диаметр первого режущего круглого зуба

Диаметр первого режущего круглого зуба dкр.1 определяем по формуле

Первый режущий круглый зуб является первым черновым круглым зубом

3.6.2 Определяем диаметр последнего режущего круглого зуба

Диаметр последнего режущего круглого зуба dкр.п., мм определяем по формуле

где dmax – максимальный внутренний диаметр шлицевого отверстия, мм.

Последний режущий круглый зуб является последним чистовым круглым зубом.

3.6.3 Определяем диаметры круглых калибрующих зубьев

Диаметры круглых калибрующих зубьев dкр.кал. равны диаметру последнего чистового зуба

3.7 Определяем поперечные размеры зубьев шлицевой части

Рисунок 3.6 – Профиль шлицевых зубьев

3.7.1 Определяем диаметр первого режущего шлицевого зуба

Диаметр первого режущего шлицевого зуба dшл.1:

– для 2 типа протяжек определяется по формуле

3.7.2 Определяем диаметр последнего режущего шлицевого зуба

Диаметр последнего режущего шлицевого зуба, dшл.п., мм

где Dmax – максимальный наружный диаметр шлицевого отверстия, мм

Последний режущий шлицевый зуб является последним чистовым шлицевым зубом.

Диаметры шлицевых калибрующих зубьев dшл.кал. равны диаметру последнего чистового шлицевого зуба

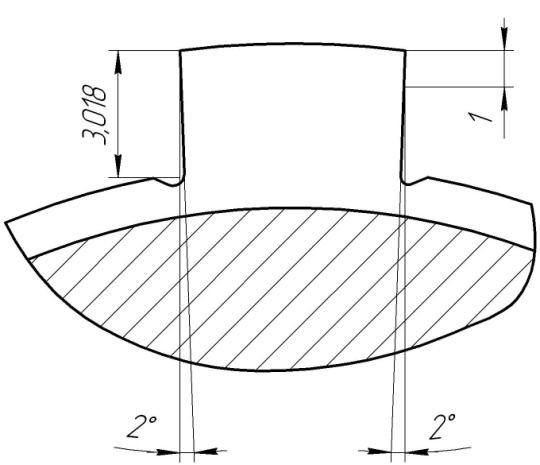

Профиль шлицев зависит от высоты:

– при высоте шлицев hшл 1,2 мм часть боковых поверхностей шлицев выполняют с поднутрением (рисунок 3.7) на 1º– 2º, участки в 0,8 мм боковых поверхностей зуба не поднутряются.

(3.14)

(3.14)

3,018 1,2

Рисунок 3.7 – Профиль шлицевых зубьев в зависимости от высоты шлица

3.8 Определяем ширину шлицев

Ширина bn шлицев (рисунок 3.9) протяжки определяем по формуле:

где bmax – максимальный размер выступов шлицевого отверстия, мм

(3.15)

(3.15)

где b – ширина шлицев отверстия, мм;

ES – верхнее отклонение на ширину шлица, мм.

3.9 Определяем ширину площадки впадины шлицевого зуба

Ширина площадки впадины определяется по формуле:

(3.16)

(3.16)

3.10 Определяем поперечные размеры окружности впадин

Поперечные размеры окружности впадин шлицевых зубьев dшл вп., мм

– для 2 типа протяжек определяем по формуле:

3.11 Определяем число и размеры канавок для деления стружки

Стружкоделительные канавки выполняются на зубьях протяжек, работающих по одинарной схеме резания, и наносятся:

– на круглых режущих зубьях протяжек 1 типа (рисунок 3.11);

– на шлицевых режущих (черновых, переходных, чистовых) зубьях всех типов протяжек.

Стружкоделительные канавки на зубьях выполняют в шахматном порядке.

На калибрующих зубьях стружкоделительные канавки отсутствуют.

Рисунок 3.8 – Зубья со стружкоделительными канавками

Количество канавок на круглых зубьях круглой части выбирается по

[1] в зависимости от длины режущей кромки bкр, мм

(3.17)

(3.17)

Принимаем количество канавок 6 [1].

Количество канавок на шлицевых зубьях выбирается по [1] в зависимости от ширины шлицевых выступов bn. Профиль шлицевых зубьев с bn < 6 мм выполняем с фаской (рисунок 3.9).

На шлицевых зубьях 1 канавка.

Рисунок 3.9 – Профиль шлицевых зубьев в зависимости от ширины шлица

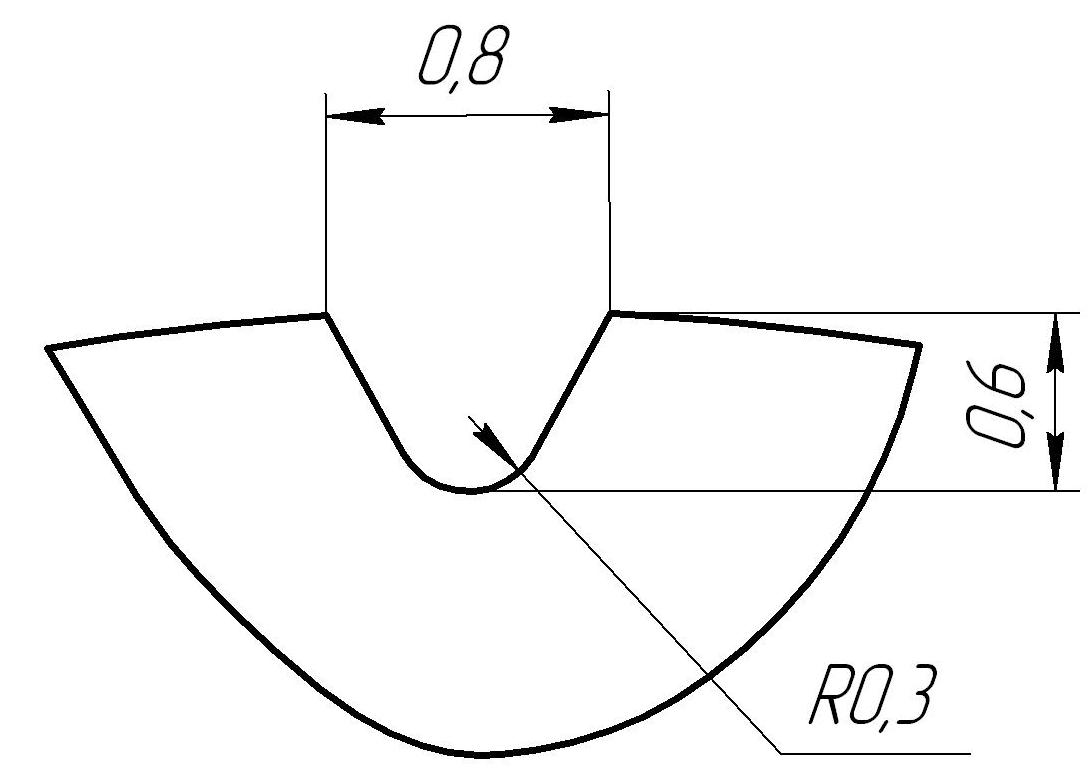

Профиль стружкоделительных треугольный с ωk =45. Размеры стружкоделительной канавки (глубина hk, ширина sk, радиус закругления rk) выбираем по [1]

Sk=0,8 мм

hk=0,6мм

rk=0,3мм

Рисунок 3.10 – Стружкоделительные канавки