- •1.7 Инструментальный материал

- •1.7.1 Инструментальный материал фасонных резцов

- •1.7.2 Инструментальный материал шаблонов и контршаблонов

- •В) допуск перпендикулярности опорного торца круглого фасонного резца относительно посадочного отверстия принимается по 8 квалитетам точности: 0,03

- •3.3 Определяем припуск под протягивание и размер предварительно обрабатываемого отверстия

- •3.3.1 Определяем величину припуска на диаметр для круглой части

- •3.3.2 Определяем величину припуска на диаметр для шлицевой части

- •3.5.4 Определяем величину шага калибрующих зубьев

- •3.5.5 Определение количества одновременно работающих черновых и чистовых зубьев

- •3.5.6 Определяем передний и задний углы

- •3.12 Определяем количество режущих и калибрующих зубьев круглой части

- •3.12.5 Определяем количество черновых, переходных, чистовых и калибрующих зубьев шлицевой части

- •3.13 Определяем длину рабочей части протяжки

- •3.14 Определяем размеры переднего хвостовика

- •3.22 Проверка протяжки на прочность

1 Проектирование фасонного круглого резца

Исходные данные

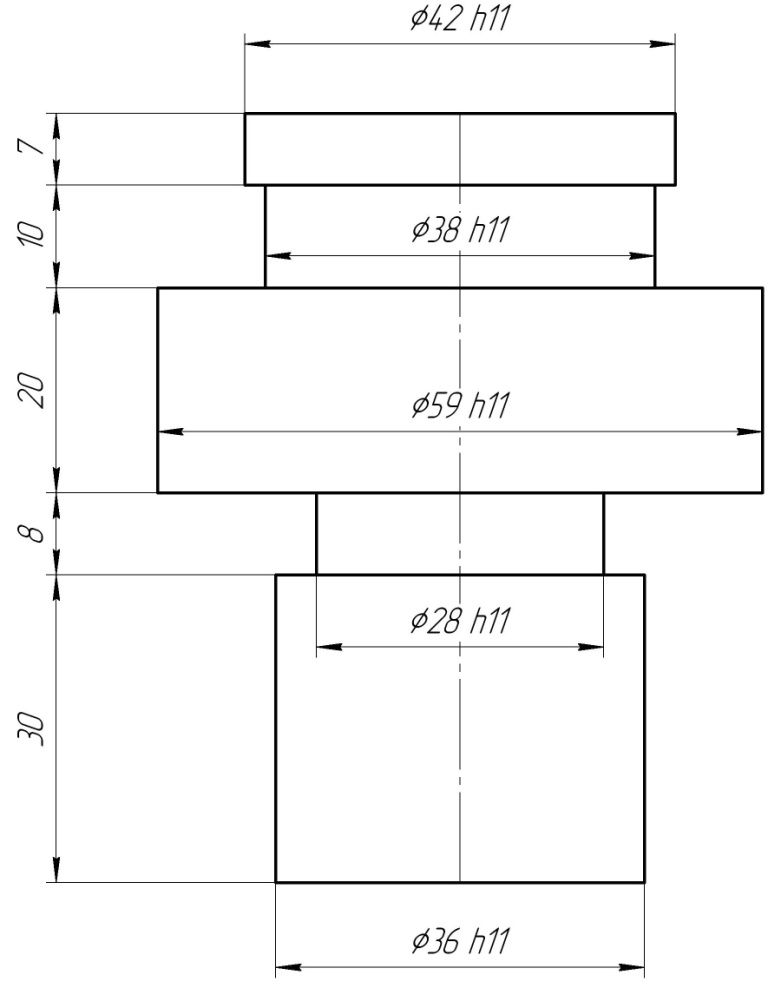

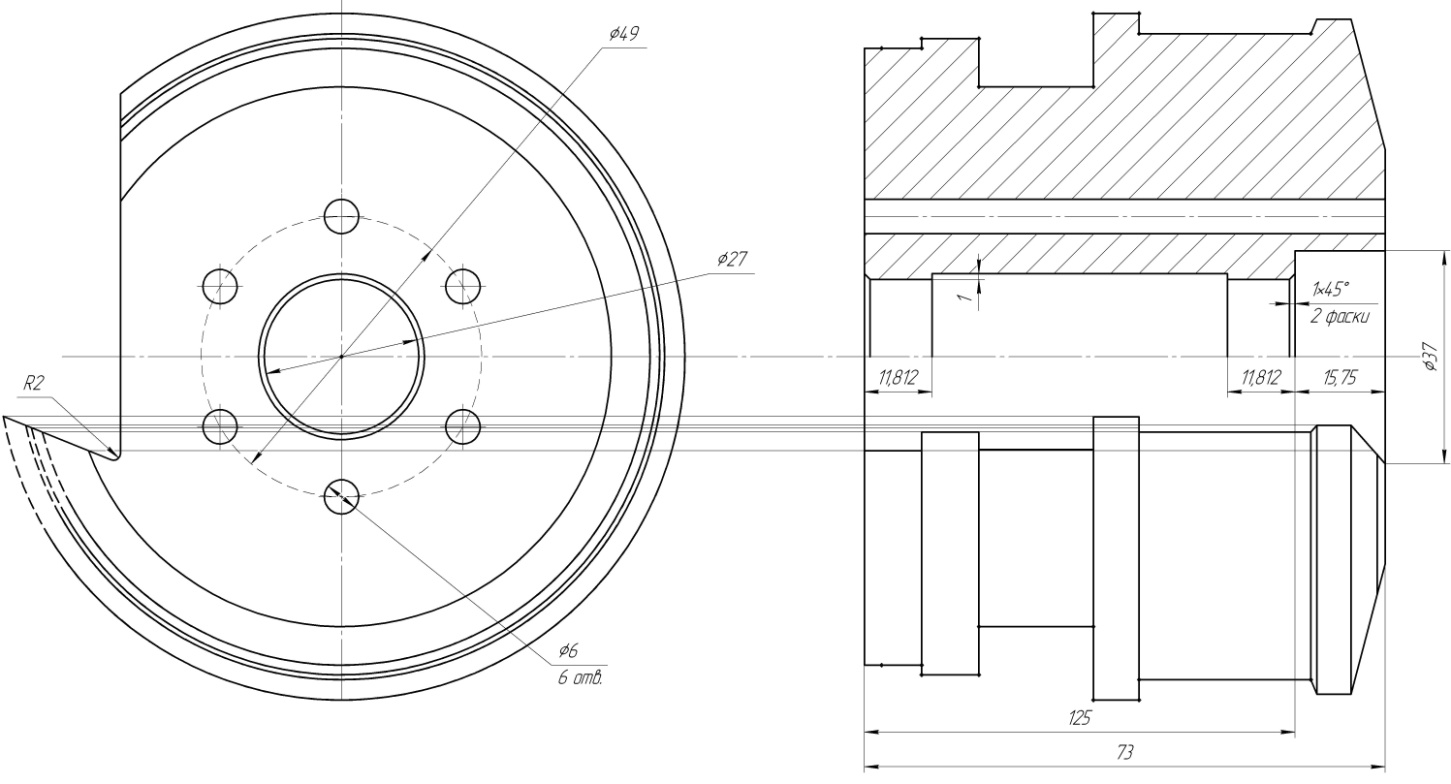

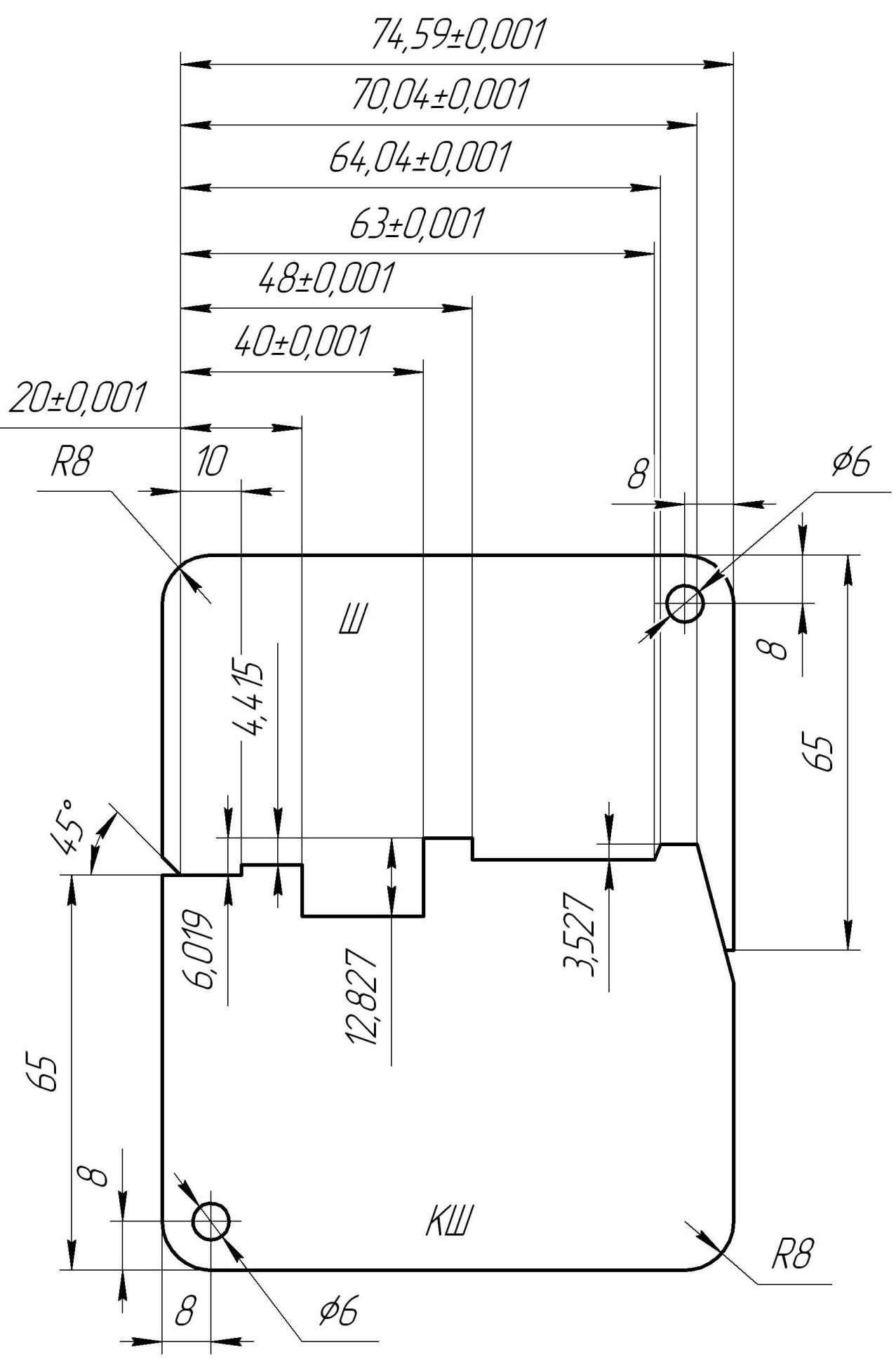

Исходными данными на проектирование цельных фасонных резцов для наружной обработки являются: тип фасонного резца – круглый, эскиз детали рисунок 1.1; материал детали-Ст30. Обработка производится на токарном автомате и револьверном станке при обработке детали из прутковой стали диаметром (прутка) Dпр=63мм. Подготовить канавку под последующее отрезание. Резец устанавливается радиально относительно оси обрабатываемой детали. Ось круглого резца или база крепления призматического резца располагается параллельно по отношению к оси детали. Резец выполняется с передней поверхностью с одним углом наклона (только под углом у). Профиль фасонного резца определить графическим и аналитическим способами. Технические требования принять по ГОСТ 24643-81.

Рисунок 1.1 – Эскиз детали

Определение радиусов окружностей детали

Радиусы окружностей (r1, r2, r3…rn) узловых точек (1, 2, 3…n) профиля детали выбираются согласно заданным диаметрам (dn, мм) детали по формуле:

(1.1)

(1.1)

Определение наибольшей глубины профиля детали

Наибольшая глубина профиля детали ( определяется по формуле:

определяется по формуле:

(1.2)

(1.2)

где

- наибольший из заданных, радиус окружности

профиля детали, мм.

- наибольший из заданных, радиус окружности

профиля детали, мм.

-

наименьший из заданных, радиус окружности

профиля детали, мм.

-

наименьший из заданных, радиус окружности

профиля детали, мм.

Определение геометрических параметров резца

Задний угол α выбираем равным

Передний угол

выбираем в зависимости от свойств

обрабатываемого материала по табл. А14

приложения А [1].

выбираем в зависимости от свойств

обрабатываемого материала по табл. А14

приложения А [1].

Так как обрабатываемый материал – Сталь

30, то

.

.

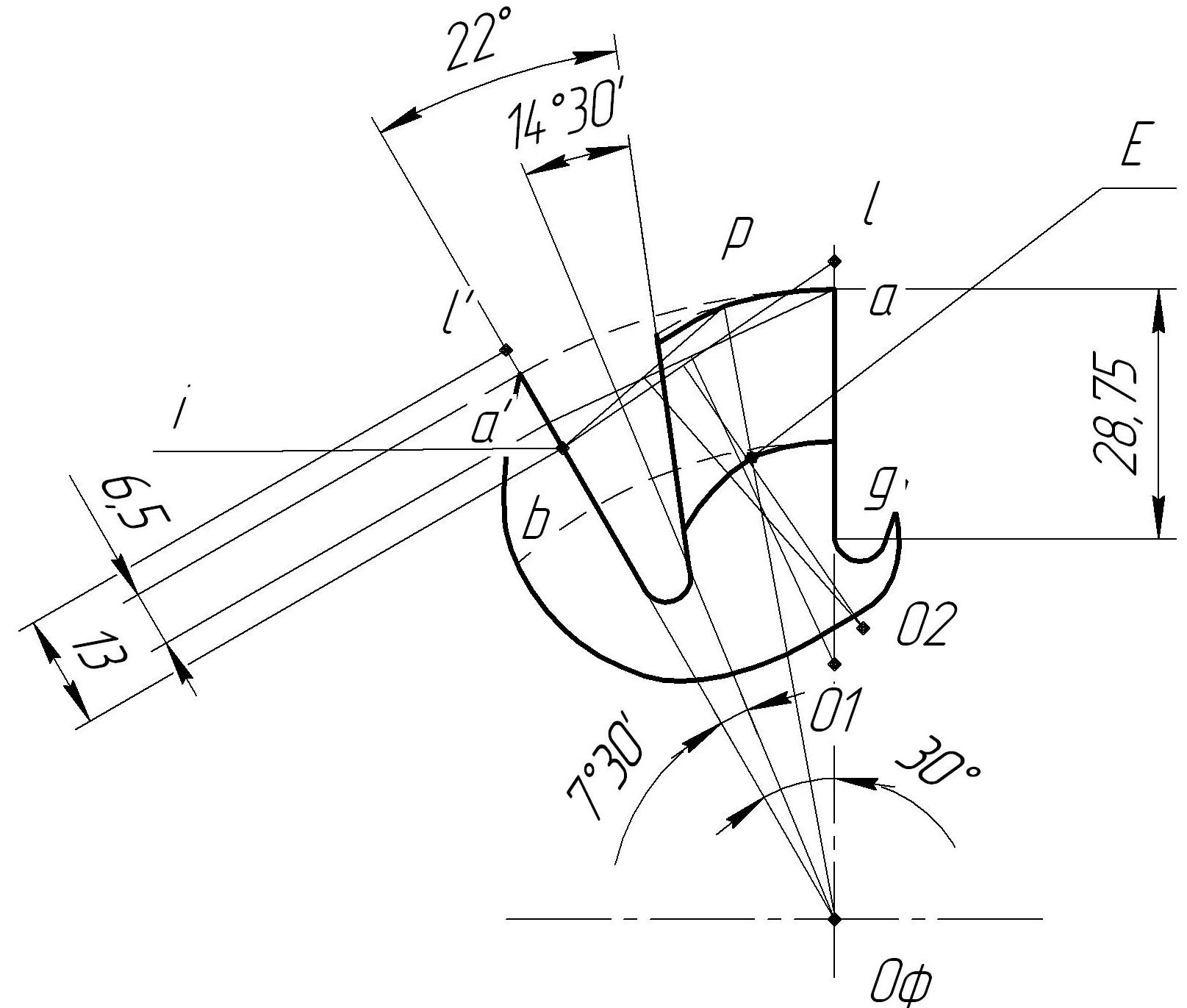

1.5 Графическое посторенние профиля круглого фасонного резца

Определяем величину К=5 мм в зависимости

от наибольшей глубины профиля детали

по таблицам А15 приложения А [1].

по таблицам А15 приложения А [1].

Способ крепления – отверстия под штифт.

Определяем расстояние

,

мм между первой

,

мм между первой

(наименьшего радиуса) узловой точкой и

торцевой поверхностью резца по формуле:

(наименьшего радиуса) узловой точкой и

торцевой поверхностью резца по формуле:

Рисунок 1.2- Графическое посторенние профиля круглого резца

Аналитический метод расчета профиля круглого резца

1.6.1 Определение высоты заточки резца

Высота заточки резца определяется по формуле:

где:

максимальный

радиус круглого фасонного резца.

максимальный

радиус круглого фасонного резца.

где D = 120 мм – максимальный диаметр круглого фасонного резца, выбранный из таблицы А15 Приложения А [1].

1.6.2 Определение высоты установки резца

Высота установки резца определяется по формуле:

1.6.3 Определение расстояния между передней поверхностью резца и центром детали

Расстояние между передней поверхностью резца и центром детали определяется по формуле:

1.6.4 Определение радиусов окружностей профиля круглого резца

Максимальный радиус R1 круглого фасонного резца определяется в зависимости от табличного значения максимального диаметра D.

(1.3)

(1.3)

(1.4)

(1.4)

(1.5)

(1.5)

(1.6)

(1.6)

(1.7)

(1.7)

(1.8)

(1.8)

(1.9)

(1.9)

(1.10)

(1.10)

(1.11)

(1.11)

1.6.5 Определение погрешностей радиусов, полученных графическим путём и аналитическим

Погрешности радиусов определяются по формуле:

(1.12)

(1.12)

Рисунок 1.3- Схема аналитического метода расчета профиля круглого фасонного резца

При аналитическом профилировании центр резца ( точка О1 ) получается пересечением горизонтальной оси резца, построенной параллельной оси детали на расстояние hp ( высота установки резца) и луча под углом α.

1.6.6 определение параметров режущей кромки, предназначенной для протачивания канавки под последующее отрезание отрезным резцом

b2- участок режущего лезвия резца

b2=3÷6

b2=6

b3-участок режущего лезвия резца, мм

где

b4 - участок режущего лезвия резца, выполняется под углом y=15°, определяется по формуле:

где

1.6.7 Размеры дополнительных режущих кромок

1.6.7.1 Ширина режущей кромки (b, мм), предназначенной для протачивания канавки под отрезание:

b= b2 + b3 + b4 (1.13)

где b2, b3, b4- участки лезвия резца.

b=1,04+6+4,55= 11,59 мм

1.6.7.2 Ширина перекрытия режущей кромки (b1, мм), предназначенной для протачивания канавки под отрезание:

b1 = 0,5 ÷1,5 мм

b1 = 1,41 мм

1.6.7.3 Величина угла режущей кромки (φ, град.), предназначенной для протачивания канавки под отрезание:

φ = 15 град

1.6.7.4 Ширина перекрытия режущей кромки (а, мм):

a = 0,8 ÷ 3 мм

а=3 мм

Рисунок 1.4- Схема оформления полного контура круглого фасонного резца для обработки детали с цилиндрическим правым концов

1.6.8 Общая ширина резца

Lр. = а+b+b1+l3 (1.13)

где: lд. – длина детали, мм ;

а - ширина перекрытия режущей кромки, 3 мм ;

b - ширина режущей кромки для протачивания канавки под отрезание, мм;

b1 - ширина перекрытия режущей кромки для протачивания канавки под отрезание, мм.

Lр. = 1,41+11,59+75+3= 91 мм

Рисунок 1.5- Общая ширина резца

1.6.9 Определение габаритных размеров резца

Габаритные и конструктивные размеры резца определяются в зависимости от наибольшей глубины профиля детали tmax

- размеры D, d, d1 , K, d2 , r , l3 (мм) определяем по табл. А15 [1] в зависимости от выбранного способа крепления:

D = 120 мм

d = 27 мм

d1 = 37 мм

r=2 мм

d2 = 6 мм

K = 5 мм

- размеры l, l1 , l2 , lp (мм) определяем по формулам:

lР = lД = 73 мм

l1 = 1/4 · lP (1.13)

l1 = 1/4·73 = 18,25 мм

l = lP - l1 (1.14)

l =73 – 18,25 = 54,75 мм

l2 = 1/4 · l (1.15)

l2 = 1/4 · 54,75 = 13,687 мм

Рисунок 1.6 – Фасонный круглый резец с отверстиями под штифты

1.6.10 Координатные расстояния профиля шаблона и контршаблона для профиля круглого резца определяем по формуле

Pшn=R1 - Rn (1.16)

Pш1 = 0 мм

Pш2 =60-56,474= 3,527 мм;

Pш3 = 60-55,585=4,415 мм;

Pш4 =60-53,981 = 6,019 мм;

Pш5 =60-47,173 = 12,827 мм.

Высоту шаблона

и

контршаблона

и

контршаблона

принимаем

равной

принимаем

равной

.

.

Рисунок 1.7 - Эскиз шаблона

1.7 Инструментальный материал

1.7.1 Инструментальный материал фасонных резцов

В соответствии с техническими требованиями фасонные резцы должны изготавливаться из быстрорежущих сталей (ГОСТ 19265- 73).

При изготовлении деталей фасонного профиля из углеродистых и низколегированных сталей используются фасонные резцы из быстрорежущих сталей марок Р6М5 с твердостью не менее 63 - 66 HRC.

1.7.2 Инструментальный материал шаблонов и контршаблонов

Шаблоны и контршаблоны должны изготавливаться из листовой стали марок Сталь 50 (ГОСТ 1050-80) с твердостью 62 HRC.

1.8 Технические условия на фасонные резцы

1.8.1 Шероховатость поверхности фасонных резцов

Шероховатость поверхностей фасонных резцов назначают по ГОСТ 2789-73:

a) рабочих (передней и задней) поверхности - Ra=0,25 мкм;

б) посадочного отверстия и опорных поверхностей - Ra=0,5 мкм;

в) нерабочих поверхностей - Ra=1 мкм;

г) остальных поверхностей - Ra=2 мкм

1.8.2 Допуски форм и расположения поверхностей

1.8.2.1 Допуски форм и расположения поверхностей фасонных резцов назначают по ГОСТ 24643-81:

а) допуск на посадочное отверстие круглого фасонного резца принимается по 11 квалитету точности;

б) допуск радиального биения наружного контура (профиля) круглого фасонного резца относительно посадочного отверстия принимается по 8 квалитетам точности: 0,05

В) допуск перпендикулярности опорного торца круглого фасонного резца относительно посадочного отверстия принимается по 8 квалитетам точности: 0,03

1.8.3 Допуски на изготовление и эксплуатацию резца

1.8.3.1 Допуск на заточку фасонных резцов

Допуск на углы, получаемые при заточке фасонных резцов, не менее

на

передний угол

на

передний угол

1.8.3.2 Допуск на установку фасонных резцов

Допуск на углы , получаемые при установке фасонных резцов, не менее

на задний угол

на задний угол

1.8.4 Допуски на глубину профиля фасонного резца

Допуски на глубину профиля фасонного резца строго связаны с допусками на глубину профиля детали и устанавливаются равными 1/3 от допуска на соответствующую глубину профиля летали.

1.8.5 Допуски на осевые размеры

Допуски на осевые размеры (то есть на размеры ширины) фасонного профиля резца устанавливается равными 1/2 от допуска на соответствующий осевой размер летали.

1.8.6 Допуски на изготовление шаблона и контршаблона

Допуски на изготовление шаблона принимают равными 1/3 допуска на соответствующие параметры резца.

Допуски на изготовление контршаблона равны 1/2 допуска на соответствующие параметры шаблона.

1.9 Маркировка резца

На круглом фасонном резце маркировка наносится на торец в виде обозначения, включающего:

- Код (номер) резца;

- марка стали резца;

- высоту установки резца hp;

- высоту заготовки Н;

- товарный знак завода-изготовителя;

(...- Р6М5-10,418-H31,795-...)

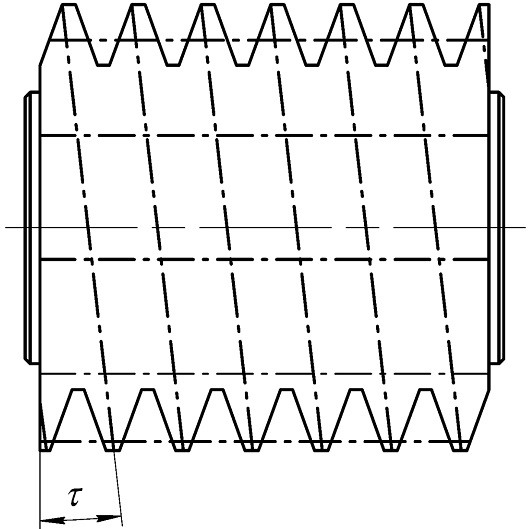

2 Расчёт червячной модульной фрезы

2.1 Техническое задание

Исходными данными на проектирование

цельной конволютной червячной модульной

фрезы являются: класс точности. А; модуль

m=7 мм; тип зубчатого колеса

- прямозубое; материал зубчатого колеса

- Ст45Х, предел прочности

,

твердость 229 НВ. Обработка производится

на зуборезном станке. Технические

требования приняты по ГОСТ 9324-80.

,

твердость 229 НВ. Обработка производится

на зуборезном станке. Технические

требования приняты по ГОСТ 9324-80.

2.2 Определяем профиль фрезы в нормальном сечении

2.2.1 Величину шага (Pn , мм) определяем по формуле:

(2.1)

(2.1)

где: mn - модуль по нормали, мм.

=

3,14

=

3,14 7 = 21,991 мм

7 = 21,991 мм

2.2.2 Высоту головки зуба (he , мм) определяем по формуле:

2.2.3 Высоту ножки (hf , мм) определяем по формуле:

мм

мм

2.2.4 Полную высоту зуба (h , мм) определяем по формуле:

2.2.4 Толщинe зуба (Sn , мм) определяем по формуле:

2.2.5 Толщина зуба (Sb , мм) при вершине, т.е на наружном диаметре De , определяем по формуле:

где

- угол профиля, град.

- угол профиля, град.

2.2.6 Радиус закругления головки зуба (r1 , мм) определяется по формуле:

2.2.7 Радиус закругления ножки зуба (r2 , мм)

=

1,75 мм

=

1,75 мм

Рисунок 2.1 Профиль зубьев фрезы в нормальном сечении

2.3 Определяем геометрические параметры режущей части фрезы

2.3.1 Передний угол при вершине

определяем, в зависимости от класса

точности фрез класса точности А передний

угол

определяем, в зависимости от класса

точности фрез класса точности А передний

угол

2.3.2 Боковой задний угол

определяем по формуле:

определяем по формуле:

Рисунок 2.2 - Геометрические параметры фрезы

2.4 Определяем диаметральные размеры фрезы

2.4.1 Посадочный диаметр (d , мм) фрезы класса точности А определяем по формуле:

2.4.2 Наружный диаметр (De , мм) фрезы определяем по формуле:

Округляем до 145 мм, так как не выполнялось условие п. 2.11.

2.4.3 Делительный диаметр (Df , мм) фрезы определяем по формуле:

2.4.4 Диаметр впадин (Di , мм) фрезы определяем по формуле:

2.5 Определяем число режущих зубьев фрезы

Число режущих зубьев фрезы, т.е. число стружечных канавок, определяем по формуле:

Полученное значение округляем до 12.

2.6 Определяем величины затылования

2.6.1 Величину первого затылования (K , мм) зубьев фрезы определяем по формуле:

2.6.2 Величину второго затылования (К1 ,мм) зубьев фрезы класса точности А определяем по формуле:

2.7 Определяем профиль стружечных канавок фрезы

2.7.1 Окружной шаг ( , град.) определяем по формуле :

, град.) определяем по формуле :

2.7.2 Центральный угол канавки (h , град.) фрезы при высоте зуба h ≤ 15 (где h=17,5 мм) определяем по формуле:

2.7.3 Глубину стружечной канавки (Hк , мм) фрезы класса точности А определяем по формуле:

где r - радиус закругления дна стружечной канавки (мм) , определяем по формуле:

Рисунок 2.3 - Затылование

2.7.4 Угол профиля канавки

Угол профиля канавки υ выбираем конструктивно, в зависимости от числа зубьев z фрезы при z = 12 υ = 22°.

2.7.5 Угол, обеспечивающий прочность максимально переточенного зуба фрезы (µ, град.)

2.8 Определяем параметры винтовой нарезки фрезы

2.8.1 Угол подъема винтовой линии витков (τ, град.) фрезы определяем по формуле:

где i - число заходов фрезы:

i = 1мм - для фрезы класса точности А

Dfрас - расчетный диаметр (мм), определяем по формуле:

2.8.2 Угол наклона стружечной канавки (ω, град.):

ω = 0°

Рисунок 2.4 – Червячная модульная фреза для нарезания прямозубого зубчатого колеса

2.9 Определяем шаг фрезы в осевом сечении

Шаг фрезы в осевом сечении (Pос , мм) определяем по формуле:

2.10 Определение общей длины фрезы

Общая длина фрезы (Lф , мм)определяем по формуле:

Округляем до 148 мм. Уточняем длину

буртика: a

= мм.

мм.

2.11 Определение толщины тела фрезы

Толщина тела фрезы (n, мм) определяем по формуле:

При этом должно выполнятся условие:

где

- минимально допустимое значение толщины

тела фрезы (мм), определяем по формуле:

- минимально допустимое значение толщины

тела фрезы (мм), определяем по формуле:

Условие выполняется.

2.12 Определяем параметры крепежных элементов фрезы

2.12.1 Диаметр по буртикам (D1 , мм) фрезы определяем по формуле:

2.12.2 Ширина буртика (а, мм) выбираем в пределах

2.12.3 Параметры шпоночного паза b и t1 выбираем в зависимости от диаметра посадочного отверстия d.

b = 16 мм

t1 = 4,3мм

2.13 Определяем параметры посадочного отверстия фрезы

2.13.1 Диаметр выточки (d1 , мм) в посадочном отверстии определяется по формуле:

2.13.2 Длина выточки (L1 , мм) в посадочном отверстии определяется по формуле:

мм

мм

Полученное значение округляем до 44 мм.

2.14 Инструментальный материал цельных червячных модульных фрез

В соответствии с техническими требованиями червячные модульные фрезы должны изготавливаться из быстрорежущих сталей (ГОСТ 19265-73).

При изготовлении зубчатых колес из углеродистых и низколегированных сталей используются фрезы из быстрорежущей стали марки Р6М5 твердостью не менее 63 - 66 HRC.

2.15 Технические условия на цельную червячную модульную фрезу

Фреза должна удовлетворять техническим требованиям по ГОСТ 9324-80:

а) параметры шероховатости поверхностей фрезы не должны превышать значений:

посадочного отверстия: 0,4 Ra

передняя поверхность зуба: 3,2 Rz

задняя боковая поверхность зуба: 1,6 Rz

задняя поверхность по вершине зуба: 3,2 Rz

цилиндрическая поверхность буртика: 1,6 Rz

торец буртика: 0,4 Ra

б) неуказанная шероховатость поверхностей Rz=12,5 мкм;

в) допуски и предельные отклонения проверяемых параметров фрез не должны превышать значений:

1) диаметр посадочного отверстия Н5

2) радиальное биение буртиков: 0,008 мкм

3) торцевое биение буртиков: 0,006 мкм

4) радиальное биение по вершине зубьев: 0,04 мкм

5) профиль передней поверхности: 40 мкм

6) разность соседних окружных шагов: 40 мкм

7) накопленная погрешность окружного шага стружечных канавок: 80 мкм

8) погрешность направления стружечных

канавок:

9) профиль зубьев: 16 мкм

10) толщина зуба: -50 мкм

11) винтовая линия фрезы от зуба к зубу: 12 мкм

12) винтовая линия фрезы на одном обороте: 20 мкм

13) винтовая линия фрезы на трёх оборотах: 32 мкм

14) погрешность зацепления от зуба к зубу:12 мкм

15) погрешность зацепления на длине активной части: 25 мкм

г) шлифованная часть профиля зуба фрез, обеспечивающая требуемую точность профиля, должна быть не менее:

- 1/3 длины зуба - для фрез модулей свыше 4 мм;

д) предельные отклонения размеров с

неуказанными допусками: h14, Н14,

IT14/2

по ГОСТ 25347-82.

IT14/2

по ГОСТ 25347-82.

2.16 Маркировка фрез

Маркировка наносится на торец в виде обозначения, включающего:

1) модуль;

2) угол профиля;

3) угла наклона стружечной канавки;

4) шага винтовой линии;

5) марки материала фрезы;

6) класса точности;

7) товарный знак завода-изготовителя.

m7- 20 –

–

- Р6М5 - А - ...

- Р6М5 - А - ...

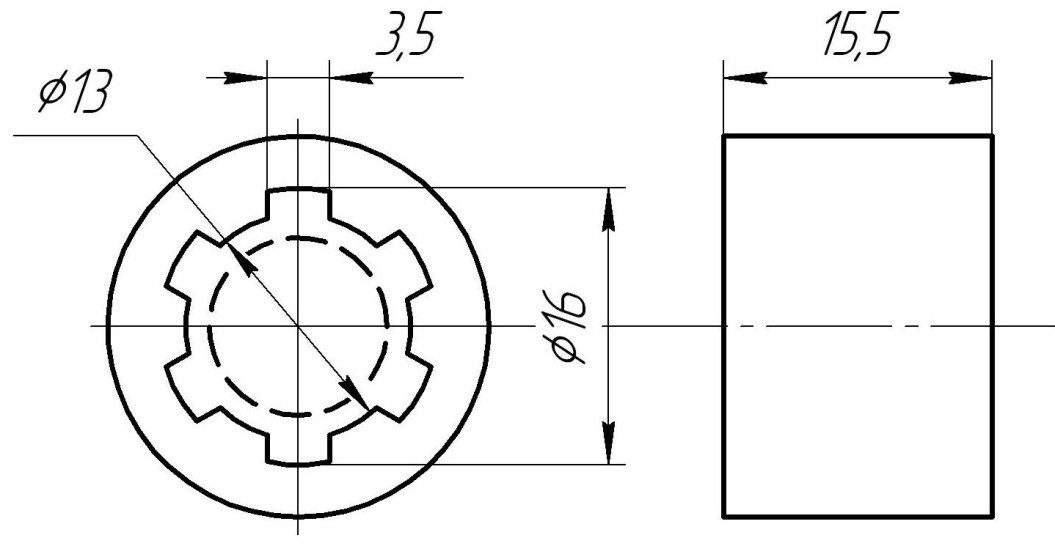

3 Проектирование комбинированной шлицевой протяжки

3.1 Техническое задание

Исходными данными на проектирование

цельной комбинированной шлицевой

протяжки с прямобочным профилем являются:

шлицевая втулка (рисунок 3.1); материал

изделия СЧ30 с пределом прочности

и твердость 163 НВ. Наружный диаметр

шлицевого отверстия D = 16 мм, внутренний

диаметр шлицевого отверстия d =13 мм,

число шлицев n = 6, ширина шлицев b = 3,5 мм,

длина протягиваемого отверстия L = 15,5

мм. Технические требования в соответствии

с ГОСТ 28442-90.

и твердость 163 НВ. Наружный диаметр

шлицевого отверстия D = 16 мм, внутренний

диаметр шлицевого отверстия d =13 мм,

число шлицев n = 6, ширина шлицев b = 3,5 мм,

длина протягиваемого отверстия L = 15,5

мм. Технические требования в соответствии

с ГОСТ 28442-90.

Рисунок 3.1 – Шлицевая втулка

Центрирование по наружному диаметру D-6х13Н11х16Н7х3,5F8 (ГОСТ 1139-80). Схема резания - одинарная профильная. Станок - горизонтально-протяжной.

3.2 Определяем тип протяжки

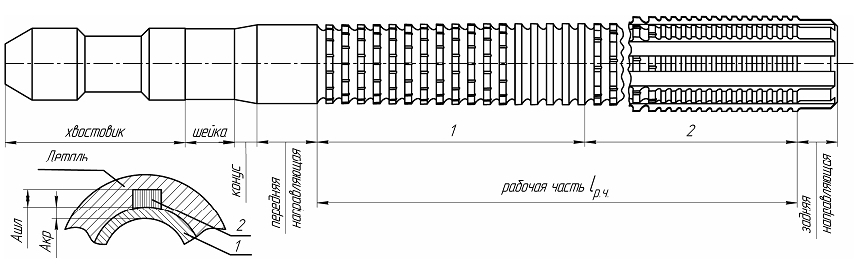

По [1] для протягивания отверстия длиной 15,5 мм, принимается комбинированная шлицевая протяжка, с круглыми и шлицевыми зубьями (1-й тип) с одинарной схемы резания (Рисунок 3.2).

1 – круглые зубья; 2 – шлицевые зубья

Рисунок 3.2 – Комбинированная шлицевая протяжка 1 типа