- •Оглавление

- •Предисловие

- •1. История и перспективы развития молочной промышленности

- •1.1. История развития молочной промышленности

- •1.2. Основные отрасли и ассортимент выпускаемой продукции

- •1.3. Общая ретроспектива молочного производства

- •1.4. Роль молока и молочных продуктов в питании человека

- •1.5. Современное состояние молочной промышленности

- •1.6. Направления научных исследований в молочной промышленности

- •Вопросы для самостоятельной работы:

- •Контрольные вопросы и задания:

- •2. Молочное сырье

- •2.1. Виды молочного сырья для молочной промышленности

- •2.2. Показатели, характеризующие качество молочного сырья, их основные характеристики

- •2.2.1. Физико-химические показатели

- •Определение массы нетто молока-сырья осуществляют объемным или весовым методом.

- •2.2.2. Органолептические показатели

- •2.2.3. Технологические показатели

- •2.2.4. Санитарно-гигиенические показатели

- •2.2.5. Показатели натуральности молока

- •2.2.6. Понятия «анормальное молоко», «молозиво»,

- •2.3. Требования госТа, предъявляемые к качеству молока натурального коровьего - сырья

- •2.3.1. Транспортирование и хранение

- •2.3.2. Условия приемки, передачи и оплаты за молоко

- •2.3.3. Нормативы качества сливок и белково-углеводного сырья

- •2.4. Санитарно-гигиенические условия получения доброкачественного молока

- •2.4.1. Бактерицидная фаза молока, способы ее продления

- •2.4.2. Первичная обработка молока на фермах

- •2.4.3. Посторонние вещества в молоке и их характеристика

- •2.4.4. Пороки молока

- •2.4.5. Факторы, влияющие на состав и свойства молока

- •3. Механическая обработка молочного сырья

- •3.1. Фильтрование как наиболее простой метод очистки молока от механических примесей

- •3.2. Центробежная очистка молока

- •3.3. Сепарирование молока

- •3.3.1. Основные закономерности процесса сепарирования молока

- •3.3.2. Факторы, влияющие на эффективность процесса сепарирования

- •3.4. Гомогенизация молочного сырья

- •I Натуральный (исходный) Мицелла жировой шарик Казеина

- •3.4.2. Формирование адсорбционных оболочек жировых шариков

- •3.4.3. Факторы, влияющие на процесс гомогенизации

- •3.4.4. Изменение состава и свойств молока в результате гомогенизации

- •3.4.4. Оборудование для дробления жировых шариков

- •3.5. Мембранные методы обработки молочного сырья

- •3.5.1. Назначение, сущность и характеристика

- •3.5.2. Характеристика мембран

- •Вопросы для самостоятельной работы:

- •4. Материальный баланс и нормализация в производстве молочных продуков

- •4.1. Основные уравнения материального баланса

- •4.2. Нормализация в производстве молочных продуктов

- •5. Тепловая и вакуумная обработка молочного сырья

- •5.1. Тепловая обработка молочного сырья

- •5.1.1. Термизация

- •5.1.2. Пастеризация молочного сырья

- •5.1.3. Стерилизация молока

- •5.1.4. Ультравысокотемпературная обработка

- •5.2. Нетрадиционные способы обработки молока с целью снижения его бактериальной обсемененности

- •5.3. Вакуумная обработка молочного сырья

- •5.4. Охлаждение и замораживание молока и молочных продуктов

- •6.2. Основные принципы подбора заквасочных культур

- •6.3. Технология приготовления заквасок в производственных условиях

- •6.4. Контроль качества лабораторной и производственной заквасок и активизированного бактериального концентрата

- •7. Санитарная обработка оборудования и тары

- •7.1. Влияние санитарно-гигиенического состояния оборудования и тары на качество молочных продуктов

- •7.2. Виды загрязнений и способы их удаления

- •7.3. Требования к моющим и дезинфицирующим средствам и их виды

- •7.4. Факторы, влияющие на эффективность мойки

- •7.5. Способы и режимы мойки и дезинфекции инвентаря, оборудования и тары

- •7.6. Требования к качеству воды

- •7.7. Контроль качества санитарной обработки

- •8. Технический контроль на предприятиях молочной промышленности

- •8.1. Цели и задачи контроля

- •8.2. Основные термины и определения

- •8.3. Организация контроля

- •Вопросы для самостоятельной работы:

- •9. Упаковка молока и молочных продуктов

- •9.1. Классификация упаковки и тары

- •9.2. Выбор упаковки и тары

- •9.2.1. Упаковка из стекла

- •9.2.2. Тара из полимерных материалов

- •9.2.3. Комбинированная, картонная и бумажная тара

- •9.2.4. Металлическая тара

- •9.2.5. Биоразлагаемая упаковка

- •9.3. Основные направления развития производства и применения различных видов упаковочных материалов и тары

- •10. Проблемы качества молока и экологической безопасности молочной продукции

- •10.1. Основные определения

- •10.2. Проблемы качества молока и экология

- •10.3. Экологическая характеристика молока и молочных продуктов

- •Промышленная экологическая обстановка

- •Молочные продукты

- •10.5. Основные предпосылки разработки мер улучшения экологии молочных продуктов

- •10.6. Взаимодействие предприятий молочной промышленности с окружающей средой

- •Молочное предприятие

- •10.7. Научные проблемы экологии

- •Список литературы

- •Общая технология молочной отрасли

- •650056, Г. Кемерово, б-р Строителей, 47

3.5. Мембранные методы обработки молочного сырья

3.5.1. Назначение, сущность и характеристика

мембранных методов обработки молочного сырья

В настоящее время мембранные процессы находят широкое применение в молочной промышленности для фракционирования и концентрирования жидких молочных продуктов. Использование мембранных методов в большинстве случаев позволяет по-новому решать вопросы переработки молочного сырья и открывает широкие возможности при разработке новых видов продуктов питания. Мембранные технологии сегодня прочно заняли место в арсенале промышленных технологических процессов и получили статус приоритетных технологий федерального уровня.

Основным преимуществом мембранных процессов, наряду с невысокой энергоемкостью, является возможность разделения сложных многокомпонентных систем, в частности, белково-углеводного сырья, без фазовых превращений отдельных компонентов, возможность ведения технологического процесса при низких температурах, что исключает потерю нативных свойств термолабильных компонентов. Сочетание мембранных процессов открывает неограниченные технологические возможности в получении продуктов с заданными составом и свойствами.

Большой интерес вызывают работы ученых в области сыроделия. Установлено, что применение мембранных процессов позволяет увеличить выход сыров в среднем на 15-20 % и сократить расход сычужного фермента на 75-80 %. Кроме этого, частично решается проблема очистки сточных вод сыродельных заводов.

Важным направлением следует считать применение мембранных процессов для разработки новых видов молочных продуктов. Использование мембранных технологий, в частности, ультрафильтрации, является наиболее приоритетным направлением и в производстве детских молочных продуктов.

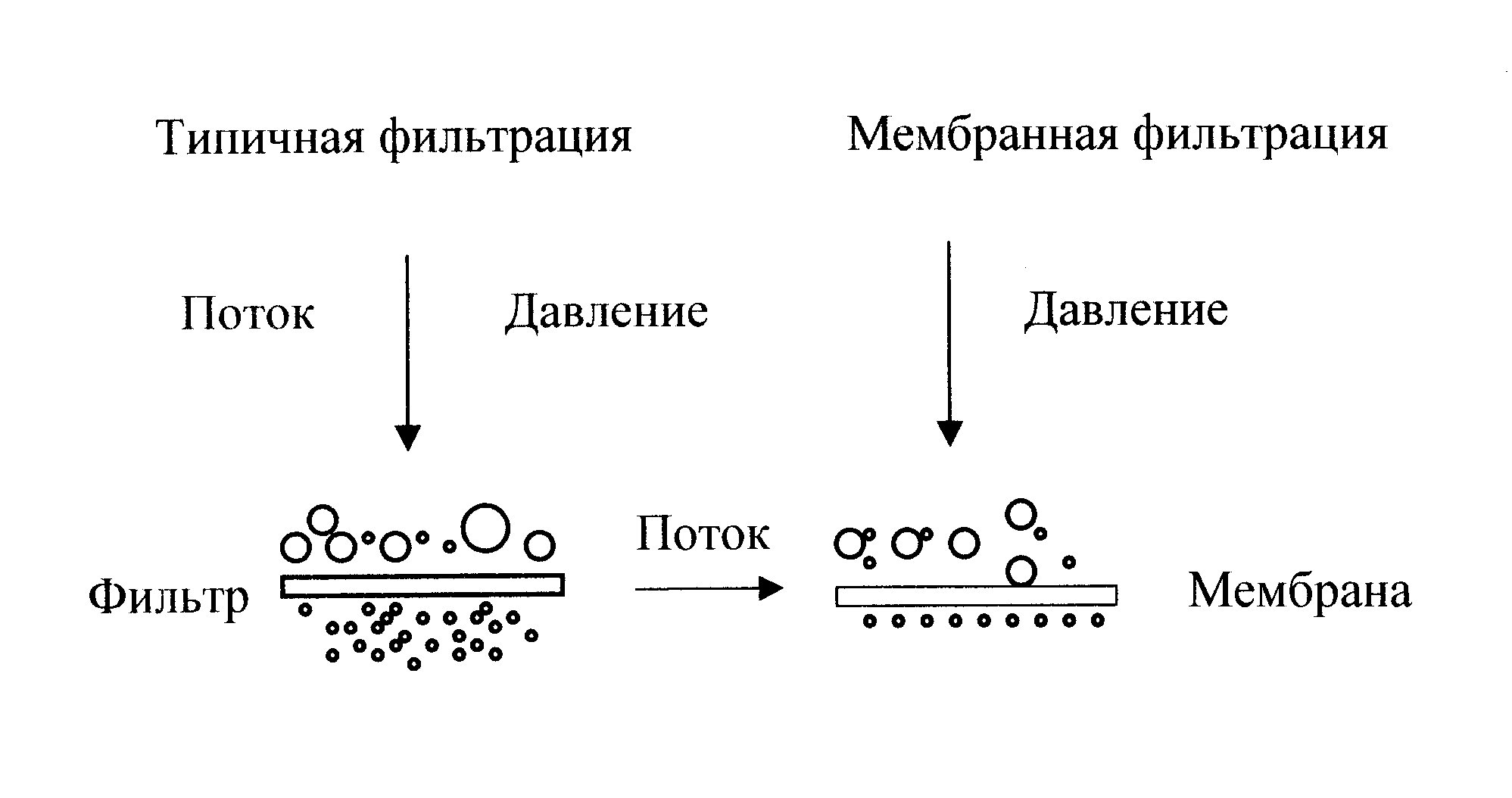

Физическая сущность мембранных процессов заключается в следующем (рис. 7). Если два раствора различной концентрации (растворитель один и тот же) разделены между собой полупроницаемой мембраной, то под действием осмотического давления растворитель начинает переходить из раствора с меньшей концентрацией в раствор с большей концентрацией. Движение растворителя будет осуществляться до тех пор, пока не наступит состояние равновесия между возникающим гидростатическим давлением и осмотическим.

Рис. 7. Схематическое изображение типичной и мембранной фильтрации

Если же на раствор с большей концентрацией действовать давлением, превышающим по своей величине осмотическое давление, то перенос будет осуществляться в обратном направлении, т.е. растворитель начнет переходить из раствора с большей концентрацией в раствор с меньшей концентрацией. При этом скорость фильтрации растворителя через полупроницаемую мембрану будет зависеть от разности между приложенным и осмотическим давлением. Описанное явление получило название «обратного осмоса».

Осмотическое давление - избыточное давление со стороны раствора, препятствующее проникновению растворителя из менее концентрированного раствора в более концентрированный через разделяющую эти два раствора тонкую перегородку, непроницаемую для растворенных веществ.

Существует около десятка разновидностей мембранных процессов разделения жидкостей. К основным из них относятся ультрафильтрация и обратный осмос, которые нашли широкое применение в молочной промышленности. Как при ультрафильтрации, так и при обратном осмосе жидкость разделяется на два потока, один из которых именуется концентратом (ретенантом), а другой фильтратом (пермеатом). В первом случае - это компоненты раствора, которые задерживаются мембраной, а во втором - те, что проходят через ее поры.

Между ультрафильтрацией и обратным осмосом имеются существенные различия. Ультрафильтрация - это процесс молекулярной фильтрации через мембрану, имеющую настолько мелкие поры, что через них не проходят высокомолекулярные вещества. Например, при ультрафильтрации сыворотки можно получить белковый концентрат, не содержащий или включающий незначительное количество лактозы, солей, кислот и других компонентов. Частным случаем процесса ультрафильтрации является диафильтрация, при которой осуществляется «вымывание» низкомолекулярных компонентов из раствора (лактозы, минеральных солей и т.д.), а концентрация веществ не происходит, а также микрофильтрация, при которой, как и при ультрафильтрации, разделение компонентов протекает под давлением в проточном режиме при скорости жидкости над мембраной 5-7 м/сек.

Микрофильтрация цельного молока позволяет удалять из молока бактерии, при этом над мембраной задерживается одновременно и большая часть жира - до 99,9 % (при размерах пор 0,2 мкм). Содержание бактерий снижается на два порядка. Микрофильтрация обезжиренного молока протекает при значительно большей скорости (500-700 л/м2ч). При этом удаляется 99,7 % всех бактерий.

Микрофильтрация сыворотки позволяет удалить из нее бактерии, фосфолипиды и казеин. Этот процесс проводят перед ультрафильтрацией с целью получения сывороточно-протеинового концентрата высокого качества. При последующей ультрафильтрации подготовленной таким образом сыворотки в концентрате достигается содержание сухих веществ 22-25 % и белка 19 %. После сушки до влажности 4 % получается высоконцентрированный продукт с массовой долей белка 85 % и жира менее 0,4 %.

Микрофильтрация обезжиренного молока через керамические мембраны с порами 0,2 мкм позволяет выделить казеиновые фракции. При этом в пермеат переходят сывороточные белки, лактоза и минеральные вещества.

Микрофильтрация пахты, например, позволит выделить ценные фосфолипиды молока (лецитин, кефалин и сфингомиелин).

Нанофильтрация - процесс, альтернативный вакуум-дистилляции (удалению из субстрата растворителя) и одновременно частичной деминерализации (удалению вместе с растворителем и некоторой части одновалентных ионов Na+ и К+, Сl–).

Ультрафильтрация используется при производстве творога, где сквашенное молоко пропускается через мембраны с порами 0,2 мкм при температуре 38-50 оС до фактора концентрирования 2,5-2,9 по объему, при этом степень выделения белков составляет 91 %.

Не менее перспективным является направление использования ультрафильтрации в производстве кисломолочных напитков с регулируемым составом и различными функциональными свойствами для питания детей. Это позволяет повысить эффективность производства, улучшить органолептические показатели кисломолочных напитков с повышенным содержанием белка, создавать напитки с заданным составом. При этом необходимо учитывать целесообразность использования в производстве пищевых продуктов полученного ультрафильтрата, являющегося по своему химическому составу ценным сырьем. Ультрафильтрат цельного молока содержит 5,3-5,8 % сухих веществ, 4,2-5,0 % лактозы, 0,15-0,25 % общего белка, 0,012-0,015 % небелкового азота, 0,4-0,6 % золы.

Ультрафильтрацию и обратный осмос относят к баромембранным процессам. Ультрафильтрация - это процесс фильтрации под давлением с помощью полупроницаемых мембран, изготовляемых на основе ацетата целлюлозы и пористых полимерных материалов (полиамида, полисульфона). Для ультрафильтрации применяют мембраны с порами размером 50-100 нм. Такие мембраны задерживают молекулы с размерами большими, чем размеры пор, и пропускают мелкие молекулы. При ультрафильтрации приходится преодолевать осмотическое давление фильтруемого раствора, так как растворитель переносится в направлении, противоположном возрастанию концентрации растворенного вещества, задерживаемого фильтром, поэтому ультрафильтрация проводится под давлением 0,1-0,5 МПа. В молочной промышленности ультрафильтрацию используют для выделения белков из молока или молочной сыворотки. В процессе ультрафильтрации сыворотка под давлением движется между полупроницаемыми мембранами. Часть сыворотки проходит через мембраны (фильтрат), оставляя при этом на фильтре наиболее крупные частицы сывороточные белки. Полученный фильтрат состоит в основном из воды, лактозы, минеральных солей. Другая часть сыворотки (концентрат) проходит между мембранами, унося при этом выделившиеся белки. Таким образом, концентрат включает все сывороточные белки и ту часть воды, лактозы и минеральных солей, которая не прошла через мембраны. Наиболее отработанная теория переноса вещества через ультрафильтрационную мембрану основывается на представлении о том, что задерживание макромолекул и диспергированных частиц при ультрафильтрации происходит тогда, когда их размеры превышают размеры пор в поверхностном слое мембран.

Поток жидкости, проходящий через мембрану, определяется законом Пуазейля:

![]() (14)

(14)

где I1 - поток жидкости, проходящей через единицу поверхности мембраны, м3/с;

r - радиус поры, м;

P - разность давлений по обе стороны мембраны, кг/с2м;

- вязкость жидкости, кг/мс;

- пористость мембраны, м2;

- толщина мембраны, м.

Обратный осмос - это фильтрация растворов через полупроницаемые мембраны с порами размером менее 50 нм при давлении 1-10 МПа. При обратном осмосе через мембраны проходит только вода, а все остальные части молочного сырья задерживаются мембраной. Происходит концентрирование молочного сырья. При обратном осмосе происходит разделение истинных растворов при наложении разности давлений. Отличие процесса обратного осмоса от ультрафильтрации заключается в том, что при обратном осмосе используются мембраны с гораздо более мелкими порами, обеспечивающими перенос только растворителя. При разделении такой мембраной двух растворов с разными концентрациями растворенных в них веществ будет наблюдаться самопроизвольный термодинамически обоснованный перенос растворителя от более разбавленного раствора к более концентрированному. Движущей силой обратного осмоса является избыток внешнего давления над осмотическим. На практике для достижения высокой скорости разделения применяют давление, в несколько раз превышающее осмотическое.

Теоретические аспекты переноса растворителя через обратноосмотическую мембрану многообразны и неоднозначны. В современных теориях обратноосмотического переноса учитывается сложный характер взаимодействия молекул растворенного вещества, растворителя и каркаса мембраны. В отличие от ультрафильтрационных мембран, где это взаимодействие играет незначительную роль, в обратноосмотических оно имеет основополагающее значение.

Обратный осмос используют для предварительного подсгущения сыворотки. В этом плане обратный осмос дополняет традиционное вакуум-выпаривание, при этом он значительно экономичнее последнего при концентрировании сыворотки до содержания 28-30 % сухих веществ и позволяет получить концентрат лучшего качества.

Электродиализ - это перенос ионов из одного раствора в другой, который осуществляется через мембрану под действием электрического поля, создаваемого электродами, расположенными по обе стороны мембраны. Электродиализ с использованием ионоселективных мембран сформировался как метод в начале XX века на базе простого диализа. Сочетает в себе такие понятия, как диализ, осмос и электроосмос. Движущей силой диализа является разность концентраций солей в двух частях раствора, разграниченных полупроницаемой мембраной. С учетом того, что соли в растворе диссоциированы на ионы, возникла идея ускорения выравнивания концентраций с помощью наложения на раствор определенным образом ориентированного, постоянного электрического поля. Для снижения концентрации солей в растворах электродиализом предложено использовать высокоселективные мембраны. Электродиализу подвержены только те вещества, которые при растворении диссоциируют на ионы или образуют заряженные комплексы. Электронейтральные вещества, например, лактоза, сахароза, молекулы которых при растворении не несут какого-либо заряда, в электродиализном процессе не участвуют.

Интенсивность переноса ионов через мембрану определяется напряженностью поля, химической природой иона, его размерами, величиной заряда, степенью сольватации, концентрацией сопутствующих ионов, вязкостью обрабатываемой среды и другими факторами.

В молочной промышленности электродиализной обработке подвергают молочную сыворотку с целью ее деминерализации. В молочной сыворотке, кроме белков и лактозы, содержится повышенное количество минеральных солей, что затрудняет ее переработку на продукты питания, особенно для детей.

Достижения в технологии фракционирования и модификации компонентов молока путем ультрафильтрации, электродиализа, обратного осмоса обусловили более широкое применение молочных ингредиентов в различных отраслях промышленности (хлебопекарной, кондитерской, мясной). Применение мембранных процессов в молочной промышленности привело к созданию малоотходного производства, позволяющего повысить эффективность использования сырья на пищевые цели. В результате применения мембранных процессов все сухие вещества молока оказываются полностью переработанными в полноценные продукты питания. Это позволяет увеличить выработку товарной продукции из единицы сырья и снизить ее себестоимость. Продукты ультрафильтрации нашли применение в производстве молочных напитков, сыров и творога.

Широкое распространение ультрафильтрация получила в производстве белковых продуктов (творога, паст) для детского питания. Не менее перспективным является направление использования ультрафильтрации в производстве кисломолочных напитков с регулируемым составом и различными функциональными свойствами для питания детей. Это позволяет повысить эффективность производства, улучшить органолептические показатели кисломолочных напитков с повышенным содержанием белка, создавать напитки с заданным составом.

Успешно применяется ультрафильтрации для концентрации сывороточных белков творожной сыворотки. Сывороточно-белковые концентраты и фильтраты используют при выработке традиционных и новых видов продуктов питания, отличающихся повышенной биологической ценностью, в частности при производстве продуктов диетического, лечебного и детского питания.