- •Оглавление

- •Предисловие

- •1. История и перспективы развития молочной промышленности

- •1.1. История развития молочной промышленности

- •1.2. Основные отрасли и ассортимент выпускаемой продукции

- •1.3. Общая ретроспектива молочного производства

- •1.4. Роль молока и молочных продуктов в питании человека

- •1.5. Современное состояние молочной промышленности

- •1.6. Направления научных исследований в молочной промышленности

- •Вопросы для самостоятельной работы:

- •Контрольные вопросы и задания:

- •2. Молочное сырье

- •2.1. Виды молочного сырья для молочной промышленности

- •2.2. Показатели, характеризующие качество молочного сырья, их основные характеристики

- •2.2.1. Физико-химические показатели

- •Определение массы нетто молока-сырья осуществляют объемным или весовым методом.

- •2.2.2. Органолептические показатели

- •2.2.3. Технологические показатели

- •2.2.4. Санитарно-гигиенические показатели

- •2.2.5. Показатели натуральности молока

- •2.2.6. Понятия «анормальное молоко», «молозиво»,

- •2.3. Требования госТа, предъявляемые к качеству молока натурального коровьего - сырья

- •2.3.1. Транспортирование и хранение

- •2.3.2. Условия приемки, передачи и оплаты за молоко

- •2.3.3. Нормативы качества сливок и белково-углеводного сырья

- •2.4. Санитарно-гигиенические условия получения доброкачественного молока

- •2.4.1. Бактерицидная фаза молока, способы ее продления

- •2.4.2. Первичная обработка молока на фермах

- •2.4.3. Посторонние вещества в молоке и их характеристика

- •2.4.4. Пороки молока

- •2.4.5. Факторы, влияющие на состав и свойства молока

- •3. Механическая обработка молочного сырья

- •3.1. Фильтрование как наиболее простой метод очистки молока от механических примесей

- •3.2. Центробежная очистка молока

- •3.3. Сепарирование молока

- •3.3.1. Основные закономерности процесса сепарирования молока

- •3.3.2. Факторы, влияющие на эффективность процесса сепарирования

- •3.4. Гомогенизация молочного сырья

- •I Натуральный (исходный) Мицелла жировой шарик Казеина

- •3.4.2. Формирование адсорбционных оболочек жировых шариков

- •3.4.3. Факторы, влияющие на процесс гомогенизации

- •3.4.4. Изменение состава и свойств молока в результате гомогенизации

- •3.4.4. Оборудование для дробления жировых шариков

- •3.5. Мембранные методы обработки молочного сырья

- •3.5.1. Назначение, сущность и характеристика

- •3.5.2. Характеристика мембран

- •Вопросы для самостоятельной работы:

- •4. Материальный баланс и нормализация в производстве молочных продуков

- •4.1. Основные уравнения материального баланса

- •4.2. Нормализация в производстве молочных продуктов

- •5. Тепловая и вакуумная обработка молочного сырья

- •5.1. Тепловая обработка молочного сырья

- •5.1.1. Термизация

- •5.1.2. Пастеризация молочного сырья

- •5.1.3. Стерилизация молока

- •5.1.4. Ультравысокотемпературная обработка

- •5.2. Нетрадиционные способы обработки молока с целью снижения его бактериальной обсемененности

- •5.3. Вакуумная обработка молочного сырья

- •5.4. Охлаждение и замораживание молока и молочных продуктов

- •6.2. Основные принципы подбора заквасочных культур

- •6.3. Технология приготовления заквасок в производственных условиях

- •6.4. Контроль качества лабораторной и производственной заквасок и активизированного бактериального концентрата

- •7. Санитарная обработка оборудования и тары

- •7.1. Влияние санитарно-гигиенического состояния оборудования и тары на качество молочных продуктов

- •7.2. Виды загрязнений и способы их удаления

- •7.3. Требования к моющим и дезинфицирующим средствам и их виды

- •7.4. Факторы, влияющие на эффективность мойки

- •7.5. Способы и режимы мойки и дезинфекции инвентаря, оборудования и тары

- •7.6. Требования к качеству воды

- •7.7. Контроль качества санитарной обработки

- •8. Технический контроль на предприятиях молочной промышленности

- •8.1. Цели и задачи контроля

- •8.2. Основные термины и определения

- •8.3. Организация контроля

- •Вопросы для самостоятельной работы:

- •9. Упаковка молока и молочных продуктов

- •9.1. Классификация упаковки и тары

- •9.2. Выбор упаковки и тары

- •9.2.1. Упаковка из стекла

- •9.2.2. Тара из полимерных материалов

- •9.2.3. Комбинированная, картонная и бумажная тара

- •9.2.4. Металлическая тара

- •9.2.5. Биоразлагаемая упаковка

- •9.3. Основные направления развития производства и применения различных видов упаковочных материалов и тары

- •10. Проблемы качества молока и экологической безопасности молочной продукции

- •10.1. Основные определения

- •10.2. Проблемы качества молока и экология

- •10.3. Экологическая характеристика молока и молочных продуктов

- •Промышленная экологическая обстановка

- •Молочные продукты

- •10.5. Основные предпосылки разработки мер улучшения экологии молочных продуктов

- •10.6. Взаимодействие предприятий молочной промышленности с окружающей средой

- •Молочное предприятие

- •10.7. Научные проблемы экологии

- •Список литературы

- •Общая технология молочной отрасли

- •650056, Г. Кемерово, б-р Строителей, 47

3.2. Центробежная очистка молока

Центробежная очистка - наиболее совершенный способ очистки молока от механических примесей с использованием сепараторов-молокоочистителей, состоящих из барабана с тарелками. Центробежная очистка в них осуществляется за счет разницы между плотностями частиц плазмы молока и посторонних примесей. Посторонние примеси, обладая большей плотностью, чем плазма молока, отбрасываются к стенке барабана и оседают на ней в виде слизи.

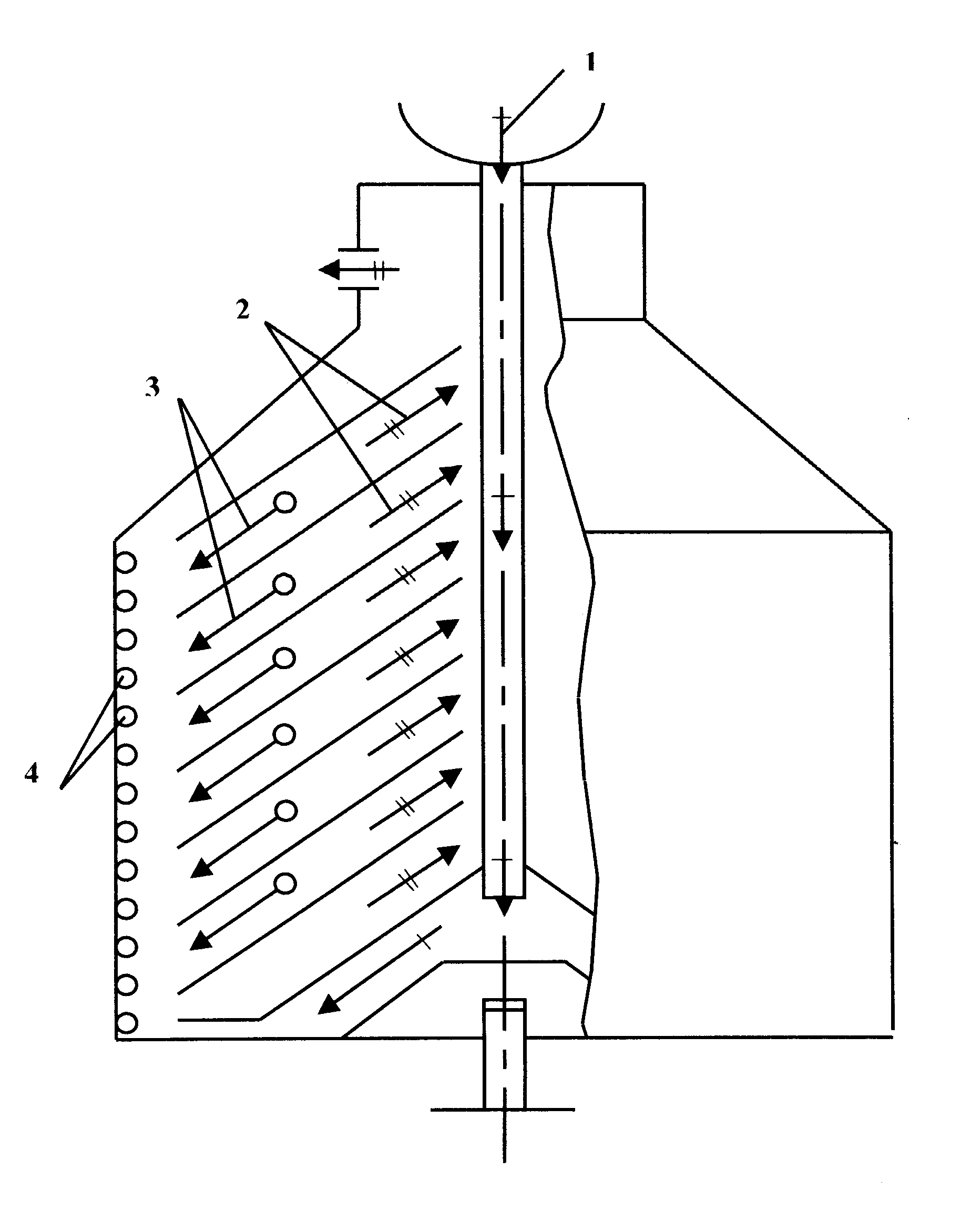

Схема процесса очистки, представленная на рис. 2, заключается в следующем. Молоко, подвергаемое очистке, поступает по центральной трубке в тарелкодержатель, из которого направляется в шламовое пространство между кромками пакета тарелок и крышкой. Затем молоко поступает в межтарелочные пространства и по зазору между тарелкодержателем и верхними кромками тарелок поднимается вверх и выходит через отверстия в крышке барабана. Процесс очистки начинается в шламовом пространстве и завершается в межтарелочных пространствах.

Центробежная очистка позволяет удалять из молока не только механические примеси, но и слизь, сгустки молока, эпителий, форменные элементы крови. Количество выделяемых примесей доходит до 0,02-0,06 % массы молока, пропущенного через молокоочиститель. В зависимости от конструкции молокоочистителя центробежная очистка позволяет удалять от 90 до 660 мг слизи из 1 л молока.

В молокоочистителях очищенное молоко не соприкасается с осевшими примесями. Одновременно с очисткой от механических примесей при данном способе удаляется часть некоторых бактерий, главным образом спорообразующих, что объясняется различием их физических свойств. Бактериальные клетки имеют размеры в пределах 0,8-6,0 мкм, а размеры белковых частиц молока значительно меньше: даже наиболее крупные из них - частицы казеинаткальцийфосфатного комплекса - достигают размера 0,1-2,0 мкм.

Молоко на ферме целесообразно очищать при температуре 30-35 С, т.е. сразу после выдаивания. Это исключает необходимость расхода энергии на подогрев молока перед очисткой, и в этих условиях происходит более эффективное осаждение механических загрязнений вследствие увеличения скорости движения частиц.

Очистка при 35-45 С, разрушая колонии микроорганизмов, интенсифицирует их рост в процессе последующего хранения. Отмечено более быстрое снижение термостойкости очищенного молока по сравнению с неочищенным.

Однако центробежная очистка молока не позднее, чем через 2 часа от начала выдаивания не ухудшает стойкость молока при хранении. Если же подвергать очистке молоко, хранившееся более 2-х часов на ферме без охлаждения, стойкость его резко снижается. Несвоевременная центробежная очистка не дает положительного эффекта в повышении качества товарного молока. Для повышения стойкости молока первичную обработку и, главным образом, центробежную очистку его необходимо проводить в стадии бактериостатической фазы. Хранение молока после выдаивания в течение 2-х часов приводит к потере бактерицидных свойств молока, - идет усиленное нарастание микрофлоры, поэтому период возможного хранения молока следует считать от начала выдаивания, а не после доения, так как сам процесс доения может длиться в зависимости от условий на ферме от 1-го до 4-х часов и более.

Рис. 2. Схема работы сепарирующего устройства молокоочистителя:

1 - исходное молоко; 2 - очищенное молоко; 3 - частицы, образующие осадок; 4 - осадок (слизь)

Центробежные молокоочистители размещают в поточных линиях обработки молока после емкости-накопителя. От емкости-накопителя молоко в молокоочиститель подается насосом. Подача молока в молокоочиститель без насоса не допустима, так как в этом случае не выдерживается предусмотренное давление в сепараторе-молокоочистителе, вследствие чего происходит нарушение коллоидной структуры молока.

Таким образом, учитывая все вышеизложенное, центробежной очистке, по возможности, следует отдавать предпочтение; наиболее эффективной является очистка в потоке с доением.

Очистка молока с помощью сепараторов-молокоочистителей считается достаточно эффективной, если количество центрифужного осадка составляет не более 0,001 мл на 10 мл очищенного молока.

Для очистки молока на молочных заводах без подогрева рекомендуется применять специальные сепараторы с автоматической выгрузкой осадка типа А1-ОХО (холодная очистка). Молоко, обработанное на этом сепараторе, по степени очистки соответствует первой группе. В сепараторе-молокоочистителе А1-ОХО не происходит подсбивание жира, он может работать продолжительное время без остановки на чистку и мойку, что значительно сокращает применение ручного труда.

Сепараторы-молокоочистители имеют следующие особенности:

в барабанах значительно меньше тарелок, чем в сепараторах-сливкоот-делителях (48-56 тарелок);

расстояние между тарелками составляет 1-2 мм (в сепараторе-слив-коотделителе 0,4 мм);

тарелки не имеют отверстий, а зазор между ними и тарелкодержателем увеличен;

вместо шипиков на тарелках приварены планочки;

в барабане нет верхней разделительной тарелки;

грязевое пространство увеличено.

По способу удаления из барабана механических примесей и белкового сгустка сепараторы могут быть с ручной выгрузкой осадка (остановка сепаратора, разборка и очистка барабана), с периодической выгрузкой осадка через окна в корпусе барабана (саморазгружающиеся сепараторы).

Для достижения наибольшей степени удаления микробных клеток в поле центробежной силы перспективно использование сепаратора-бактериоотдели-теля. Первые попытки осуществить бактофугирование молока были сделаны в 50-е годы XX столетия. Но успешное применение этого способа в промышленности началось лишь в 70-80-е годы ХХ в. после создания сепаратора-бактериоотделителя с высокой степенью выделения микроорганизмов. Эффективность выделения микроорганизмов на нем достигает 98 %, совмещение процесса бактериоотделения с тепловой обработкой молока повышает эффективность до 99,9 %.

Сепаратор-бактериоотделитель конструктивно не отличается от сепаратора-молокоочистителя. Однако выгрузка жидкого осадка из сепаратора-бакте-риоотделителя осуществляется через сопла непрерывно, поэтому с осадком удаляется около 1,5 % жидкой фазы молока.

В сепараторах-бактериотделителях при частоте вращения барабана 250-300 с-1 и температуре стерилизуемого продукта в пределах 65-75 С в бактериофугат, составляющий 2-3 % массы молока, удаляется до 99,97 % всех микробов, в том числе полностью выделяется кишечная палочка, и на 90 % - все споровые микроорганизмы. Если бактериотделение проводят при 30 С, то количество микроорганизмов в молоке уменьшается только на 80 %. Более результативно бактериотделение в две ступени. Известно, что при бактериотделении существенных изменений в молоке не происходит. Бактериоотделение не влияет на гетерогенность белковых фракций. Отмечено уменьшение показателя седиментации и повышение тепловой стойкости молочного сырья.

В молочной промышленности для очистки молока находят применение также сепараторы-диспергаторы, которые предназначены не только для очистки молока, но и для частичной его гомогенизации. Сущность процесса состоит в том, что молоко, поступая в сепаратор-диспергатор, обезжиривается. Образовавшиеся сливки подвергаются воздействию гомогенизирующей турбины, расположенной в верхней части корпуса сепаратора. В пакете тарелок этого сепаратора выделяются лишь крупные жировые шарики, а мелкие уходят с молоком. Далее гомогенизированные сливки смешиваются с поступающим молоком и снова направляются в нижнюю часть корпуса для повторного обезжиривания. По эффективности процесс диспергирования жира соответствует гомогенизации в плунжерном гомогенизаторе при давлении 7-8 МПа. В процессе диспергирования из молока выделяются механические примеси.