- •УрФу имени первого президента Российской Федерации б.Н.Ельцина штампованные поковки

- •Содержание

- •Введение

- •Методические указания по выполнению практической работы

- •1. Выбор и обоснование способа производства поковок

- •1.1. Тип производства

- •1.2. Краткая характеристика способов ковки, горячей объемной штамповки

- •Штамповка на кривошипных горячештамповочных прессах

- •2. Конструирование штампованных поковок

- •2.1. Определение массы детали и поковки

- •2.2. Установление плоскости разъема штампа

- •2.3. Выбор баз для первой операции механической обработки, простановка размеров

- •2.4. Назначение припусков, допусков на механическую обработку поковок

- •2.5. Штамповочные уклоны

- •2.6. Радиусы закруглений

- •2.7. Тонкие полотна и перемычки

- •2.8. Расстояние между ребрами

- •2.9. Напуски, отверстия и перемычки под прошивку

- •2.10. Оформление чертежа поковки

- •3. Технологический процесс изготовления поковки

- •3.1. Краткое описание технологического процесса

- •3.2. Расчет объема, массы, размеров исходной заготовки

- •3.3. Выбор оборудования

- •3.4. Определение коэффициентов весовой точности и использование материала

- •Список литературы Основной

- •Дополнительный

- •Приложение

- •Задание

2.8. Расстояние между ребрами

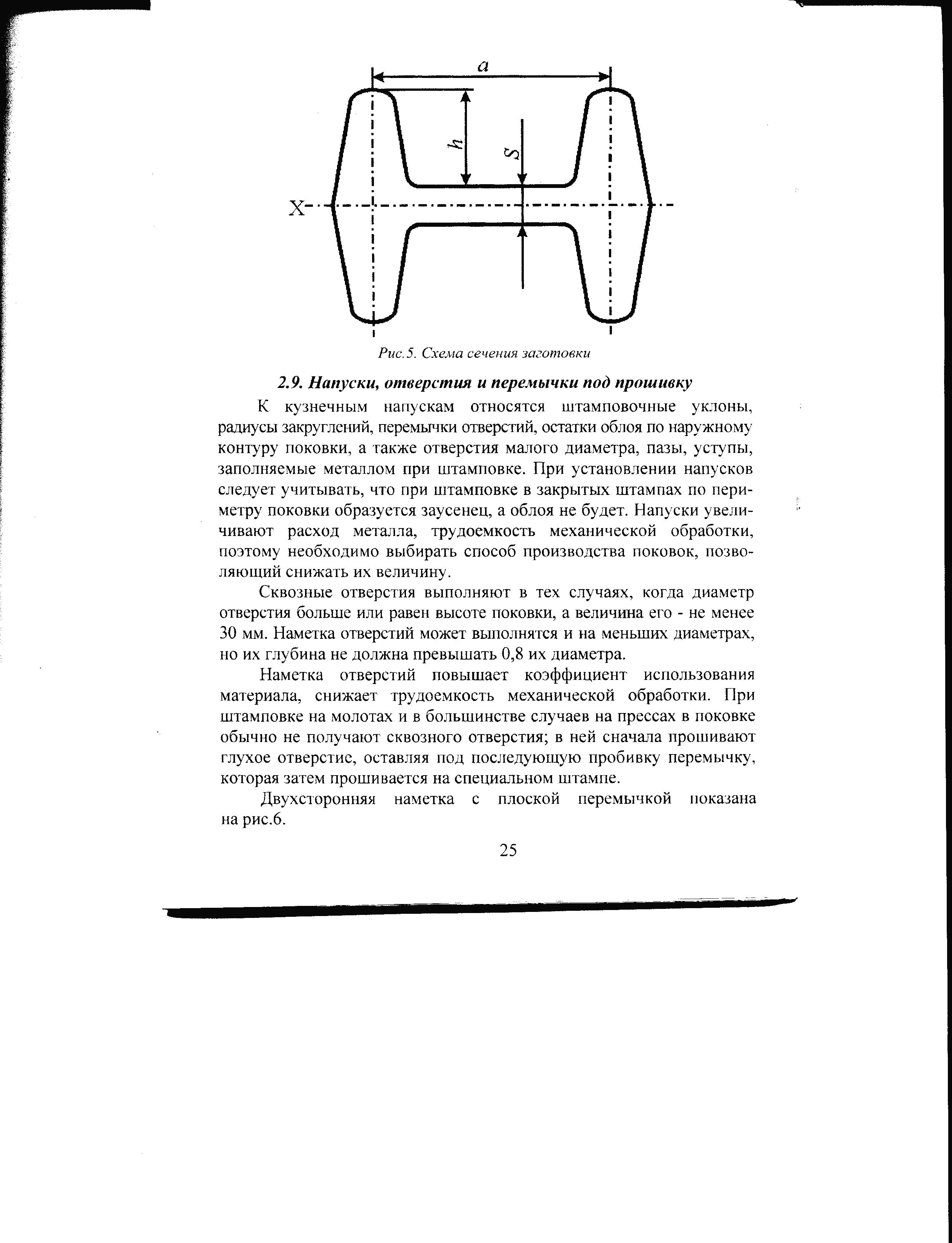

Расстояние между ребрами поковки имеет ограничения. С одной стороны, с увеличением высоты ребра расстояние между ними должно увеличиваться, так как при малом расстоянии затрудняется течение материала и заполнение полости штампа (рис.5), с другой стороны, при уменьшении толщина полотна (S) расстояние между ребрами должно уменьшаться, так как возрастают усилия деформации и снижается стойкость штампов. Максимальное расстояние а между ребрами для всех марок материалов зависит от высоты ребра: при высоте ребра h<16 мм, а = (30...35)S при h<35 мм, а = (25...35)5; при h<71 мм, а = (20...25) S, где S - толщина полотна.

2.9. Напуски, отверстия и перемычки под прошивку

К кузнечным напускам относятся штамповочные уклоны, радиусы закруглений, перемычки отверстий, остатки облоя по наружному контуру поковки, а также отверстия малого диаметра, пазы, уступы, заполняемые металлом при штамповке. При установлении напусков следует учитывать, что при штамповке в закрытых штампах по периметру поковки образуется заусенец, а облоя не будет. Напуски увеличивают расход металла, трудоемкость механической обработки, поэтому необходимо выбирать способ производства поковок, позволяющий снижать их величину.

Сквозные отверстия выполняют в тех случаях, когда диаметр отверстия больше или равен высоте поковки, а величина его - не менее 30 мм. Наметка отверстий может выполнятся и на меньших диаметрах, но их глубина не должна превышать 0,8 их диаметра.

Наметка отверстий повышает коэффициент использования материала, снижает трудоемкость механической обработки. При штамповке на молотах и в большинстве случаев на прессах в поковке обычно не получают сквозного отверстия; в ней сначала прошивают глухое отверстие, оставляя под последующую пробивку перемычку, которая затем прошивается на специальном штампе.

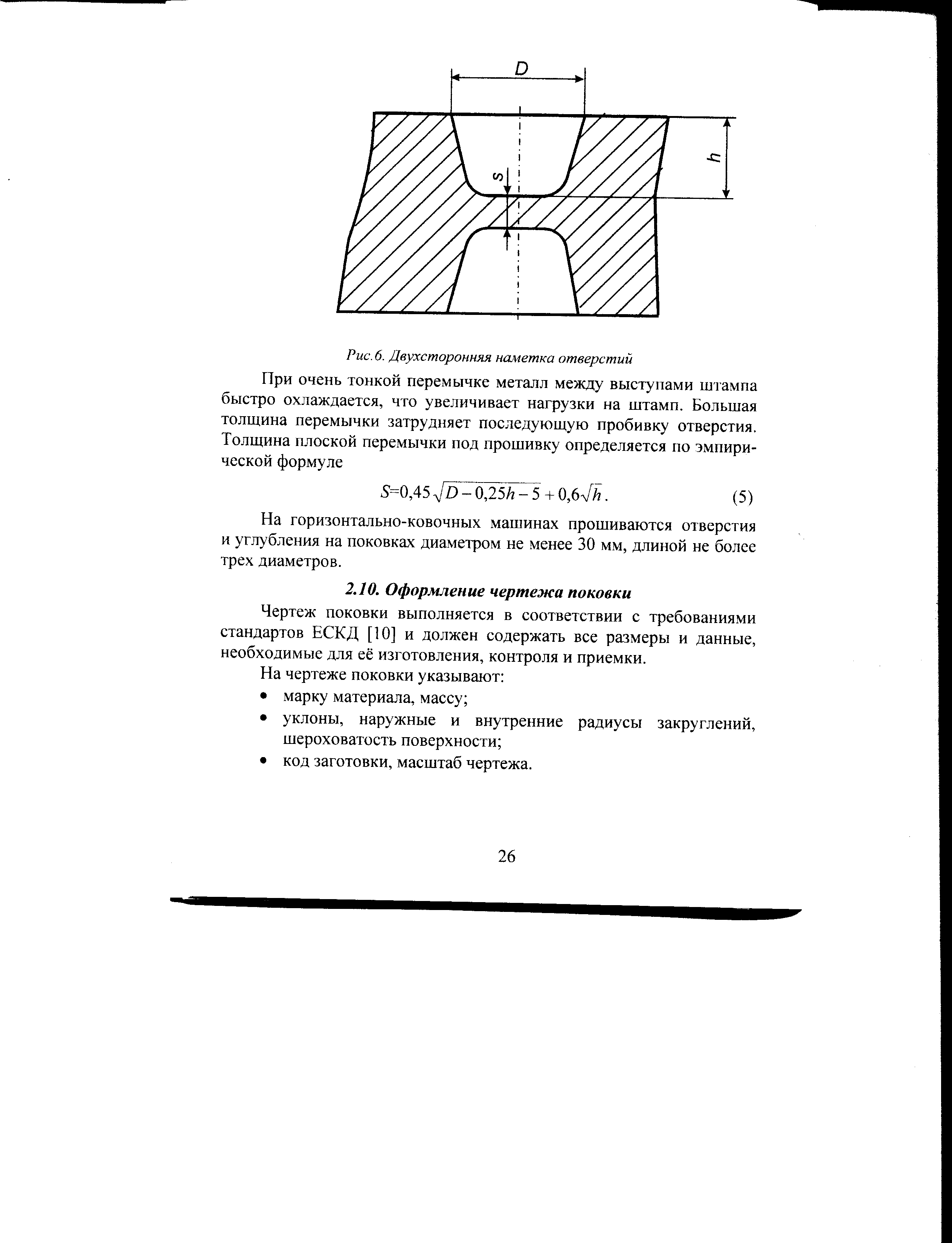

Двухсторонняя наметка с плоской перемычкой показана на рис.6.

При очень тонкой перемычке металл между выступами штампа быстро охлаждается, что увеличивает нагрузки на штамп. Большая толщина перемычки затрудняет последующую пробивку отверстия. Толщина плоской перемычки под прошивку определяется по эмпирической формуле

![]() (5)

(5)

На горизонтально-ковочных машинах прошиваются отверстия и углубления на поковках диаметром не менее 30 мм, длиной не более трех диаметров.

2.10. Оформление чертежа поковки

Чертеж поковки выполняется в соответствии с требованиями стандартов ЕСКД [10] и должен содержать все размеры и данные, необходимые для её изготовления, контроля и приемки.

На чертеже поковки указывают:

марку материала, массу;

уклоны, наружные и внутренние радиусы закруглений, шероховатость поверхности;

код заготовки, масштаб чертежа.

Чертеж поковки должен содержать технические требования, где отмечают:

класс точности изготовления поковки, группу стали, степень сложности;

неуказанные радиусы закруглений и штамповочных уклонов;

вид термообработки, твердость;

величину допустимого смещения по линии разъема штампа;

отклонения от соосности прошиваемых отверстий и внешнего контура поковки;

величину остаточных заусенцев;

метод очистки поковки от окалины;

вид контроля, сдаточные характеристики (предел текучести, относительное сужение, ударная вязкость), требования к качеству поковок.

Чертеж поковки составляется по чертежу готовой детали.

Форму готовой детали вычерчивают внутри контура поковки тонкими линиями, что необходимо для простановки припусков, указания напусков и наглядного представления об объеме металла, уходящего в стружку.

На чертеже поковки дополнительно наносятся следующие данные:

базовые поверхности на первой операции механической обработки отмечают условным обозначением V;

припуски на механическую обработку с простановкой их числового значения;

плоскость разъема штампа обозначается тонкой штрихпунктирной линией, обозначенной на концах знаком X— —X.

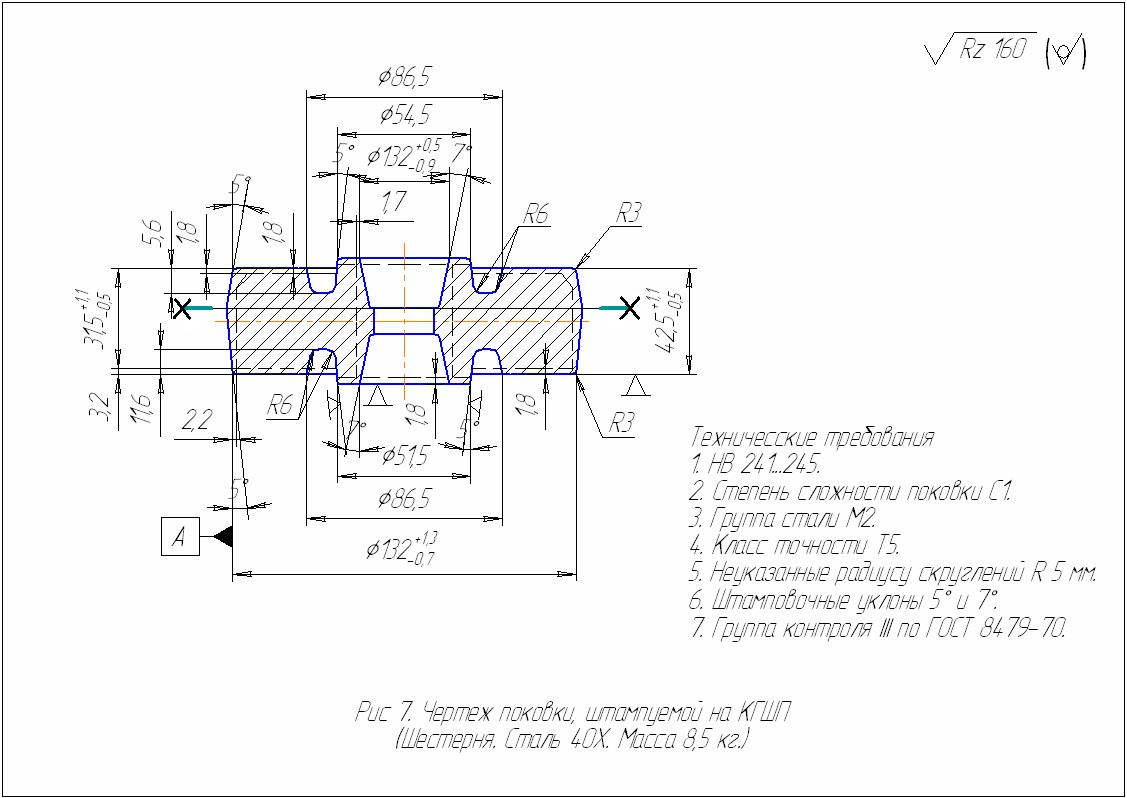

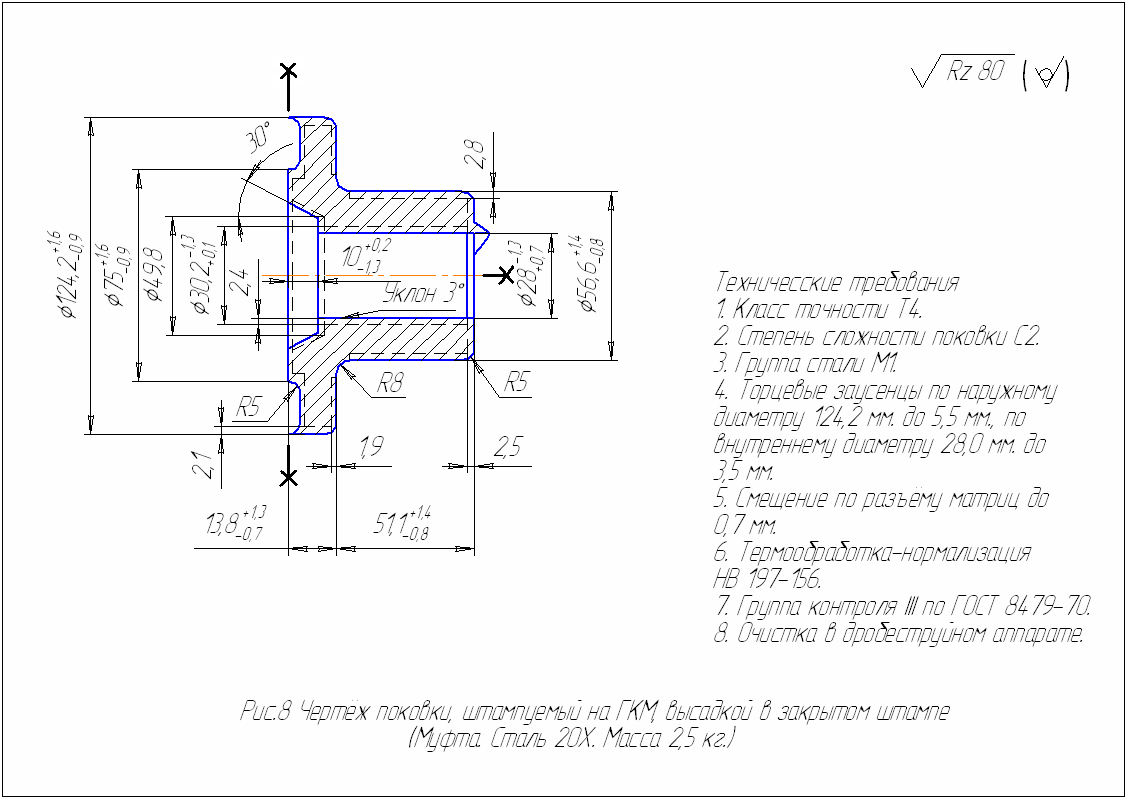

Примеры оформления чертежей поковок приведены на рис.7 и 8.