- •УрФу имени первого президента Российской Федерации б.Н.Ельцина литые заготовки

- •I. Общие положения

- •2. Методические указания по выполнению практической работы.

- •2.1. Выбор и обоснование способа производства заготовок.

- •2.1.1. Тип производства.

- •2.1.2. Вид сплава, размеры, форма и масса детали.

- •2.1.3. Требования к точности и шероховатости поверхности

- •2.1.4. Учет технико-экономических показателей

- •2.2. Разработка чертежа литой заготовки

- •2.2.1. Определение рационального положения отливки в форме, установление плоскости разъема формы.

- •2.2.2. Назначение формовочных уклонов

- •2.2.3. Выбор минимальной толщины стенок отливок, определение радиусов закруглений.

- •2.2.4. Определение минимальных диаметров отливаемых отверстий, назначение напусков, приливов.

- •2.2.5.Выбор баз для первой операции механической обработки заготовок, простановка размеров.

- •2.2.6. Определение мест установки стержней, прибылей (выпоров) и расположения элементов литниковой системы.

- •2.2.7. Выполнение резьб на литых заготовках.

- •2.2.9. Оформление чертежа отливки.

- •2.3. Технологический процесс изготовления литой заготовки

- •2.3.1. Краткое описание технологического процесса

- •2.3.2. Определение коэффициентов весовой точности, габаритности, коэффициента использования материала.

- •Задание на выполнение практической работы по дисциплине «Производство и механическая обработка заготовок»

- •2.2.1. Определение точности отливки

- •2.2.2. Определение класса точности массы отливки

- •2.2.3. Определение степени точности поверхности отливки

- •2.2.4. Определение степени коробления отливки

- •2.2.5. Определение допуска смещения по плоскости разъема

- •2.2.6. Условное обозначение точности отливки

- •2.2.7. Определение припусков на обрабатываемые поверхности

- •2.2.7. Пример 2: Ступица

- •2.2.8. Выбор баз механической обработки

- •2.2.9. Определение допусков и припусков на механическую обработку

- •На механическую обработку поверхностей отливки «ступица»

- •I. Общие положения…………………………………………….…..3

- •Литые заготовоки

- •620002, Екатеринбург, ул. Мира, 19

- •620002, Екатеринбург, ул. Мира, 19

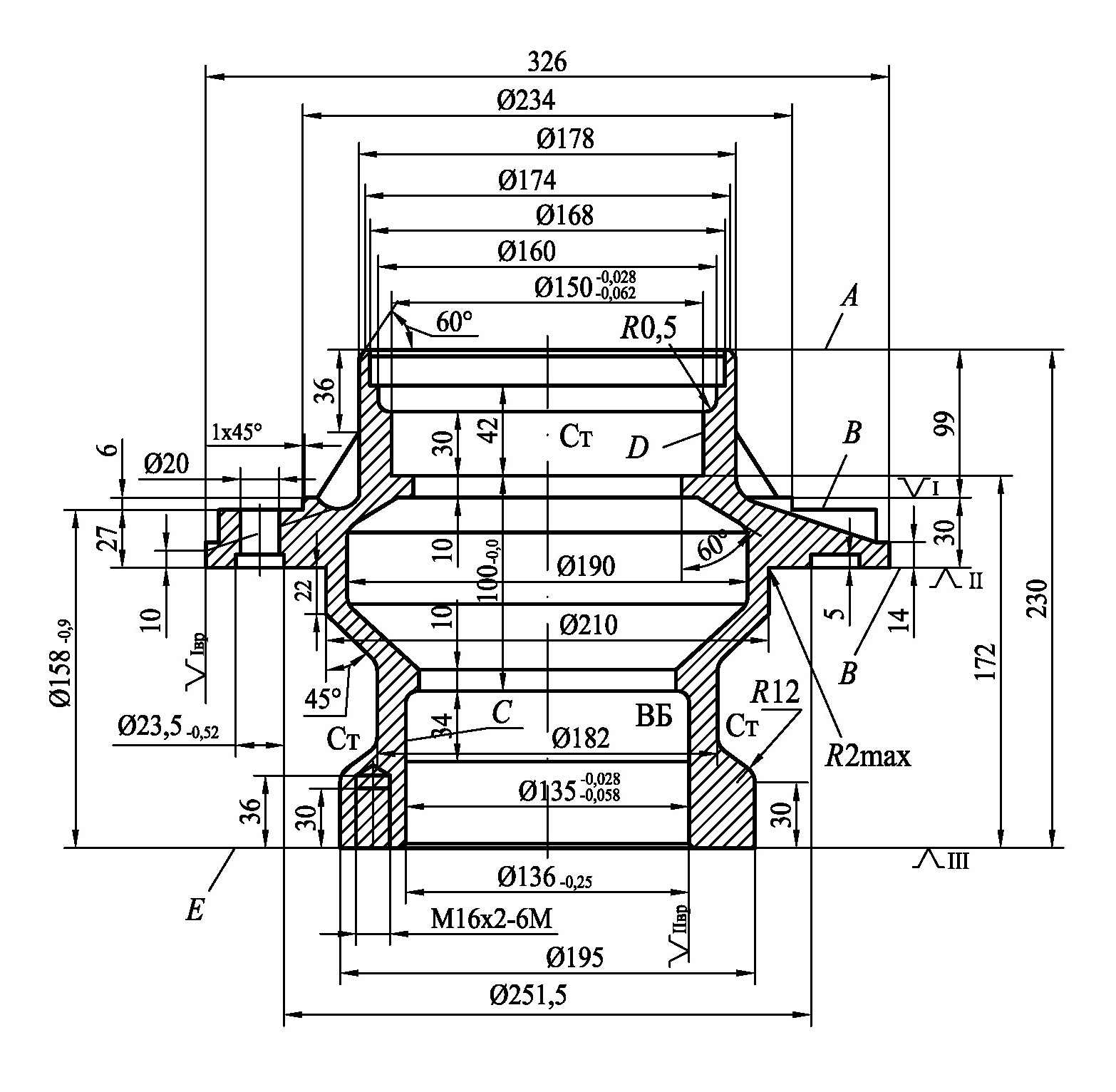

2.2.7. Пример 2: Ступица

При получении чертежа детали технолог проводит оценку технологичности и дает заключение о возможности изготовления данного литого изделия в литейном цехе.

Если возникают разногласия по технологическим параметрам или по конфигурационной сложности отливки, он заполняет карту технологичности, в которой указывает свои замечания и предложения по изменениям. Эти изменения согласовываются с конструктором.

После принятия решения об изготовлении отливки в данном литейном цехе практически только для массового производства разрабатывается чертеж отливки. При разработке чертежа отливки необходимо определить положение отливки в форме, выбрать плоскость разъема и место подвода металла, определить черновые базы механической обработки, точность отливки, припуски на механическую обработку, отверстия, которые получаются в литье, назначить радиусы сопряжения, литейные радиусы, литейные (формовочные) уклоны.

2.2.8. Выбор баз механической обработки

На чертеже заготовки должны присутствовать базы черновой обработки. К сожалению, часто такая информация на чертежах отливок отсутствует, хотя без нее припуски на механическую обработку по ГОСТ 26645 — 85 (изм. № 1, 1989 г.) назначить нельзя. Ниже приводится алгоритм, используя который, технолог может назначить черновые базы.

При выборе баз механической обработки предлагается использовать методику, изложенную в работе [42]. На чертеже детали буквами помечают поверхности, на которые необходимо назначить припуски на обработку. Базы механической обработки следует определять отдельно для плоских поверхностей и для поверхностей вращения. Определение баз механической обработки плоских поверхностей (на рис. П2.2. поверхности А, В, Е) выполняют в следующем порядке.

Во-первых, на чертеже детали находят конструкторскую базу (для плоских поверхностей). Конструкторская база — это поверхность, относительно которой изделие базируется в узле.

Признаки конструкторской базы — данная поверхность на чертеже детали координирована с другими поверхностями большим числом размерных связей; для данной поверхности указаны более высокие требования к точности размеров, выходящих на нее, к допускам формы и чистоте поверхности (поверхность фланца В).

Во-вторых, определяют поверхность, которую можно использовать в качестве черновой базы для назначения припуска на поверхность, обозначенную конструкторской базой. Выбор поверхности проводят из числа поверхностей, координированных с конструкторской базой размерными связями в порядке возрастания их номинальных размеров. На выбранную поверхность ставят знак базы – V1. в рассматриваемом на рис. П2.2. случае это противоположная поверхность фланца В.

Рис. П2.2. Выбор баз механической обработки на чертеже детали:

А, В, С, D, E – обрабатываемые поверхности; Ст – стержень;

ВБ – встречный болван

В-третьих, принимают и качестве базы механической обработки конструкторскую базу (поверхность В), при этом следует также поставить знак VII.

Наконец, проверяют, все ли поверхности можно обработать относительно найденных баз. Если имеется поверхность, которую нельзя обработать от найденных баз, то для нее определяют базу механической обработки из числа поверхностей, координированных с ней размерными связями в порядке возрастания их номинальных размеров, и ставят знак VIII (в нашем случае для внутренней поверхности, координированной размером 172 мм, выбираем в качестве третьей базы поверхность Е, которая обозначается также знаком VIII).

Аналогично находят черновые базы VIbp и VIIBp для поверхностей вращения (на рис. П2.2. поверхности D, С).