- •Центробежное литьё Суть способа. Основные операции и область использования

- •2. Получение машиностроительных профилей

- •2.1. Прокатное производство

- •Способы и методы прокатки

- •Прокатные валки. Виды валков.

- •54 Разделительные операции листовой штамповки. Отрезка. Вырубка. Пробивка. Высечка.

- •60 Сварка плавлением

- •65 Газовая сварка и резка металлов.

- •66 Плазменная сварка

- •67 Электронно-лучевая сварка

- •68 Контактная сварка

- •69 Холодная сварка

- •70 Сварка трением

- •71 Пайка металлов и сплавов: сущность, виды пайки, способ нагрева.

- •72 Нанесение покрытий: наплавка, металлизация.

- •73 Обработка резанием - процесс стружкообразования.

Способы и методы прокатки

Существуют три основных способа прокатки, имеющих определенное отличие по характеру выполнения деформации: продольная, поперечная, поперечно – винтовая.

Рисунок 1 — Методы прокатки

а

– продольная; б – поперечная; в –

поперечно–винтовая

а

– продольная; б – поперечная; в –

поперечно–винтовая

При продольной прокатке деформация осуществляется между вращающимися в разные стороны валками (рисунок 1, позиция а). Заготовка втягивается в зазор между валками за счет сил трения. Этим способом изготавливается около 90% проката: весь листовой и профильный прокат.

Поперечная прокатка (рисунок 1, позиция б). Оси прокатных валков и обрабатываемого тела параллельны или пересекаются под небольшим углом. Оба валка вращаются в одном направлении, а заготовка круглого сечения – в противоположном. В процессе поперечной прокатки обрабатываемое тело удерживается в валках с помощью специального приспособления. Обжатие заготовки по диаметру и придание ей требуемой формы сечения обеспечивается профилировкой валков и изменением расстояния между ними. Данным способом производят специальные периодические профили, изделия представляющие тела вращения – шары, оси, шестерни.

Поперечно – винтовая прокатка (рисунок 1, позиция в). Валки, вращающиеся в одну сторону, установлены под углом друг другу. Прокатываемый металл получает еще и поступательное движение. В результате сложения этих движений каждая точка заготовки движется по винтовой линии. Применяется для получения пустотелых трубных заготовок.

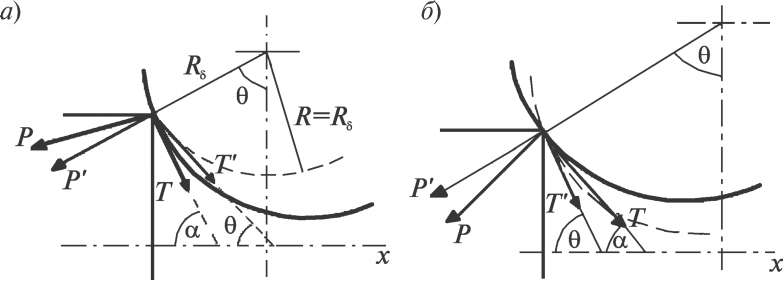

№37 Условия захвата

Рассмотрим условия захвата при периодической прокатке на нестационарных участках. На рис. 7.8, а показано положение нормальной Р и касательной Т сил при захвате на участке 1. Последняя сила направлена под углом захвата а к горизонтали. Из теории продольной прокатки известно, что, проектируя обе силы на ось х, получаем условие захвата полосы валками ос < щ где Ц — коэффициент трения. Предельные силы трения реализуются при а = ц. Если бы в данных условиях осуществлялся захват полосы на стационарном участке, то сила Р' была бы направлена по нормали и сила Т' — по касательной к окружности радиусом R = 7?6, т. е. под углом касания Э. Предельные условия захвата реализуются при 9 = ц. При прокатке на участке 1 9 < а, поэтому условия захвата хуже, чем при стационарной прокатке, так как условие ос = ц достигается при меньшем обжатии. Мы знаем, что захват полосы при стационарной прокатке по запасу необходимых сил трения — это самый неблагоприятный момент прокатки, и тем более невыгодно начинать прокатку периодической полосы с захвата на участке 1.

Аналогичный анализ условий захвата на нестационарном участке 2 (рис. 7.8, б) приведет к выводу, что на этом участке 9 > а, и захват происходит более благоприятно, чем на стационарном участке. Допустимо более высокое обжатие, чем на цилиндрическом участке бочки валков. Таким образом, задача полосы в валки должна осуществляться в тот момент, когда в зазоре между валками находятся стационарный участок 3 или нестационарный 2 (см. рис. 7.1). Необходимо задающее устройство, согласованное с углом поворота валков, которое позволяет осуществить захват полосы на указанных участках.

После заполнения очага деформации металлом, как известно, на стационарных участках должно выполняться условие ос < у, где у — нейтральный угол, поэтому появляется почти двойной запас сил трения. Ранее отмечалось, что при полном заполнении очага деформации условия трения иные, чем в момент захвата. Коэффициент трения при захвате выше, чем при установившейся прокатке. Поэтому после захвата максимальное обжатие возрастает не в два раза, а меньше. Это замечание полезно при назначении обжатий на участках 1 и 4.

Как и при обычной прокатке, большое влияние на условия захвата оказывает образующаяся при захвате площадка смятия, которая зависит от скорости

Рис. 7.8. Нормальная и касательная силы при захвате полосы на нестационарных участках с убывающим и нарастающим обжатием

Рис. 7.8. Нормальная и касательная силы при захвате полосы на нестационарных участках с убывающим и нарастающим обжатием подачи полосы в валки. В отличие от обычной прокатки, захват должен быть осуществлен надежно и точно в требуемом положении валков, чтобы совместились фигуры валков и полосы. Теоретически для совмещения скорость подведения полосы к валкам должна быть равна линейной скорости валков. Однако практически она должна быть немного выше, чтобы за короткое время At образовалась достаточная площадка смятия S для осуществления вторичного захвата полосы. При периодической прокатке иногда применяют вталкивающее устройство. Оно способствует совмещению фигур при захвате и, кроме того, облегчает захват. При наличии вталкивающего устройства возможен захват даже при 9 > ц.

№38

Прокатный стан – комплекс машин для деформирования металла во вращающихся валках и выполнения вспомогательных операций (транспортирование, нагрев, термическая обработка, контроль и т.д.).

Оборудование для деформирования металла называется основным и располагается на главной линии прокатного стана (линии рабочих клетей).

Рисунок 1 — Схема прокатного стана

1 – прокатные валки; 2 – плита; 3 – трефовый шпиндель; 4 – универсальный шпиндель; 5 – рабочая клеть; 6 – шестеренная клеть; 7 – муфта; 8 – редуктор; 9 – двигатель

Главная линия прокатного стана состоит из рабочей клети и линии привода, включающей двигатель, редуктор, шестеренную клеть, муфты, шпиндели.

Прокатная клеть

Прокатные валки 1 установлены в рабочей клети 5, которая воспринимает давление прокатки. Определяющей характеристикой рабочей клети являются размеры прокатных валков: диаметр (для сортового проката) или длина (для листового проката) бочки. В зависимости от числа и расположения валков в рабочей клети различают прокатные станы: двухвалковые (дуо-стан), трехвалковые (трио-стан), четырехвалковые (кватро-стан) и универсальные (рисунок 2).

В двухвалковых клетях (рисунок 2, позиция а) осуществляется только по одному пропуску металла в одном направлении. Металл в трехвалковых клетях (рисунок 2, позиция б) движется в одну сторону между нижним и верхним, а в обратную – между средним и верхним валками.

В четырехвалковых клетях (рисунок 2, позиция в) устанавливаются опорные валки, которые позволяют применять рабочие валки малого диаметра, благодаря чему увеличивается вытяжка и снижаются деформирующие усилия.

Универсальные клети (рисунок 2, позиция г) имеют неприводные вертикальные валки, которые находятся между опорами подшипников горизонтальных валков и в одной плоскости с ними.

Шестеренная клеть 6 предназначена для распределения крутящего момента двигателя между валками. Это одноступенчатый редуктор, передаточное отношение которого равно единице, а роль шестерен выполняют шестеренные валки.

Шпиндели предназначены для передачи крутящего момента от шестеренной клети прокатным валкам при отклонении от соосности до 10…12 0. При незначительном перемещении в вертикальной плоскости применяют шпиндели трефового типа 3 в комплекте с трефовой муфтой. Внутренние очертания трефовых муфт отвечают форме сечения хвостовика валка или шпинделя. Муфтой предусмотрен зазор 5…8 мм, что допускает возможность работы с перекосом 1…2 0. При значительных перемещениях валков в вертикальной плоскости ось шпинделя может составлять значительный угол с горизонтальной плоскостью, в этом случае применяют шарнирные или универсальные шпиндели 4, которые могут передавать крутящий момент прокатным валкам при перекосе шпинделя до 10…12 0.

Рисунок 2 — Прокатные клети

В качестве двигателя прокатного стана 9 применяют двигатели постоянного и переменного тока, тип и мощность зависят от производительности стана.

Редуктор 8 используется для изменения чисел оборотов при передаче движения от двигателя к валкам. Зубчатые колеса – обычно шевронные с наклоном спирали 30 0.

По назначению прокатные станы подразделяют на станы для производства полупродукта и станы для выпуска готового проката.

Нагрев металла осуществляют в пламенных и электрических печах. По распределению температуры печи могут быть камерные и методические. В камерных печах периодического нагрева температура одинакова по всему рабочему пространству. В методических печах температура рабочего пространства постоянно повышается от места загрузки заготовок до места их выгрузки. Металл нагревается постепенно, методически. Печи характеризуются высокой производительностью. Применяются в прокатных и кузнечно-штамповочных цехах для нагрева слитков из цветных металлов. Крупные слитки перед прокаткой нагревают в нагревательных колодцах – разновидности камерных, пламенных печей.

В качестве транспортных устройств в прокатном производстве используют:

слитковозы и различного вида тележки для подачи слитков и заготовок от нагревательных устройств к стану;

рольганги – основное транспортное средство прокатных цехов (транспортеры с последовательно установленными вращающимися роликами обеспечивают продольное перемещение металла; при косом расположении роликов возникает возможность поперечного движения полосы);

манипуляторы, предназначенные для правильной задачи полосы в калибр;

кантователи, предназначенные для поворота заготовки вокруг горизонтальной оси.

ИНТСРУМЕНТЫ