- •2 Расчет цилиндрической передачи редуктора

- •Допускаемое контактное напряжение:

- •Вращающий момент :

- •Определяем межосевое расстояние из условия контактной выносливости активных поверхностей зубьев

- •Нормальный модуль зацепления:

- •Принимаем предварительно угол наклона зубьев и определим числа зубьев шестерни и колеса:

- •Окружная скорость колес:

- •0Пределяем коэффициент нагрузки:

- •Проверка контактных напряжений

- •Силы, действующие в зацеплении

- •4 Проектный расчет валов редуктора. Выбор подшипников

- •5 Конструктивное оформление зубчатых колёс редуктора

- •6 Конструктивное оформление корпуса и крышки редуктора

- •7 Подбор и проверочный расчет шпоночных соединений

- •8 Выбор посадок

- •9 Смазка редуктора

- •10 Сборка редуктора

- •2 Расчет цилиндрической передачи редуктора………………………………5

- •Заключение

- •Литература

Выбор электродвигателя.Кинематический и силовой расчеты привода

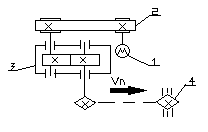

Рис.1 Кинематическая схема

Определяем общий КПД привода.

Необходимые значения КПД

=

0,96 –КПД клиноременной передачи

=

0,96 –КПД клиноременной передачи

=

0,98 –КПЛ зубчатой передачи

=

0,98 –КПЛ зубчатой передачи

=

0,93 –КПД открытой цепной передачи

=

0,93 –КПД открытой цепной передачи

=

0,99 –КПД пары подшипников

=

0,99 –КПД пары подшипников

=

0,96

=

0,96 0,98

0,93

0,98

0,93

=0,840

=0,840

Определяем требуемую мощность электродвигателя

=

= =

= =6,5

кВт.

=6,5

кВт.

По

каталогу с учетам передаточных отношений

зубчатой цилиндрической (1 5),

цепной (1

4)

выбираем электродвигатель 4А132М6 с

синхронной частотой вращения

5),

цепной (1

4)

выбираем электродвигатель 4А132М6 с

синхронной частотой вращения

Общее передаточное отношение привода

U

=

U

=

Принимаем передаточное отношение клиноременной цепной передачи

,

,

Тогда

-

передаточное отношение открытой цепной

передачи равна:

-

передаточное отношение открытой цепной

передачи равна:

=

= =

=

Определяем частоты вращения и угловые скорости валов привода

Угловые скорости:

Находим мощности на валах привода

Вычисляем вращающие моменты на валах привода

Результаты

расчетов заносим в таблицу 1

Результаты

расчетов заносим в таблицу 1

-

Валы

Р, кВт

Т, Н × м

n,

U=24

1

6,5

65,1

950

99,8

U=2

2

6,1

122,2

476,5

49,9

U=4

3

5,9

475,8

158,8

12,4

U=3

4

5,5

1774,1

39,7

3,1

2 Расчет цилиндрической передачи редуктора

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материал с механическими характеристиками: для шестерни сталь 40Х, термообработка-улучшение, твердость НВ=270, для колеса сталь 40Х, термообработка-улучшение, НВ=245 табл.12[1,с.53]

Допускаемое контактное напряжение:

[F]H=

где

–

предел контактной выносливости при

базовом числе циклов. По табл. 3.2 для

углеродистых сталей с твердостью

поверхностей зубьев меннее HB

350 и термообработкой (улучшение)

–

предел контактной выносливости при

базовом числе циклов. По табл. 3.2 для

углеродистых сталей с твердостью

поверхностей зубьев меннее HB

350 и термообработкой (улучшение)

Н limb=2НВ+70=2245+70=560 МПа

-

Коэффициент долговечности; при числе

циклов нагружения больше базового, что

имеет место при длительной эксплуатации

редуктора, принимают:

-

Коэффициент долговечности; при числе

циклов нагружения больше базового, что

имеет место при длительной эксплуатации

редуктора, принимают:

;

;

= 1,15

= 1,15

Принимаем допускаемое напряжение по колесу:

[]H

=

Вращающий момент :

На валу шестерни

Навалу колеса:

=

= = 475,8

·

= 475,8

·

H

H

Коэффициент

нагрузки

,

несмотря на симметричное расположение

колес относительно опор, примем выше

рекомендуемого для этого случая, так

как со стороны ременной передачи

действуют силы, вызывающие дополнительную

деформацию ведущего вала и ухудшающие

контакт зубьев.

,

несмотря на симметричное расположение

колес относительно опор, примем выше

рекомендуемого для этого случая, так

как со стороны ременной передачи

действуют силы, вызывающие дополнительную

деформацию ведущего вала и ухудшающие

контакт зубьев.

Принимаем

предварительно по табл. 3.1, как в случае

несимметричного расположения колес,

значение

Принимаем коэффициент ширины венца по межосевому расстоянию

Определяем межосевое расстояние из условия контактной выносливости активных поверхностей зубьев

Ближайшее

стандартное значение по ГОСТ 2185-81 =100мм

=100мм

Нормальный модуль зацепления:

=

(0,01

0,02)

=

(0,01

0,02)

=

(0,01

0,02)

100

= 1,12

2,24

мм

=

(0,01

0,02)

100

= 1,12

2,24

мм

Принимаем = 2 мм.

Принимаем предварительно угол наклона зубьев и определим числа зубьев шестерни и колеса:

=

=

=

=

=

=

Принимаем = 32

Тогда

=

· U

= 32

· 2 = 64

=

· U

= 32

· 2 = 64

Уточненное значение угла наклонов зубьев

Основные размеры шестерни и колеса:

делительные диаметры:

=

=

=

=

Проверка:

=

=

=

= 99,8 мм

= 99,8 мм

диаметры вершин зубьев:

da1 = d1 + 2 = 66,5 + 2· 2 = 70,5мм,

da2 = d2 + 2 = 133,1 + 2· 2 = 137,1мм

ширина колеса:

b2

=

·

·

= 0,4

100=

40 мм

= 0,4

100=

40 мм

ширина шестерни:

b1=b2 + 5 = 40 + 5 = 45мм

Определяем коэффициент ширины шестерни по диаметру:

=

=

=

= 0,67

= 0,67

Окружная скорость колес:

=

=

=

=

=3,31 м/с

=3,31 м/с

При такой скорости принимаем 8-ую степень точности.

0Пределяем коэффициент нагрузки:

Значения

даны в табл. 3.5: при

,

твердости

,

твердости

HB350

и несимметричном расположении колес

относительно опор с учетом изгиба

ведомого вала от натяжений цепной

передачи

HB350

и несимметричном расположении колес

относительно опор с учетом изгиба

ведомого вала от натяжений цепной

передачи

при

и 8-й степени точности

и 8-й степени точности

По для прямозубых колес при

По для прямозубых колес при

имеем

имеем

=

1,0.

=

1,0.

Таким

образом

Проверка контактных напряжений

Н

=

=

=

=

=

[]H

[]H

Силы, действующие в зацеплении

Окружная:

Радиальная:

Осевая:

Проверяем зубья на выносливость по напряжениям изгиба

Здесь

коэффициент нагрузки

при

,

твердости

HB350

и несимметричном расположении колес

относительно опор

.

.

Таким образом, коэффициент

Таким образом, коэффициент

– коэффициент

прочности зуба по местным напряжениям,

зависящий от эквивалентного числа

зубьев

– коэффициент

прочности зуба по местным напряжениям,

зависящий от эквивалентного числа

зубьев

У шестерни:

У колеса:

При

этом

и

и

Допускаемые напряжение

для стали 40х улучшенной при твердости HB350

для шестерни:

для колеса:

Находим

отношения

:

:

для шестерни:

для колеса:

Дальнейший расчет следует вести для зубьев колеса, для которого найденное отношение меньше.

Определяем

коэффициенты

Для

средних значений коэффициента торцового

перекрытия

пени

точности

пени

точности

Проверяем прочность зуба колеса:

Условие прочности выполнено.

3 Расчет клиноременной передачи

При

таком зн ачении

ачении

в

табл. 5.6 рекомендуется выбирать сечение

А ремня с площадью поперечного сечения

А=

в

табл. 5.6 рекомендуется выбирать сечение

А ремня с площадью поперечного сечения

А=

Выбираем

диаметр D

ведущего шкива. Минимальное значение

.

Однако для обеспечения большей

долговечности ремня рекомендуется

брать

.

Однако для обеспечения большей

долговечности ремня рекомендуется

брать

-2

номера больше.

-2

номера больше.

Принимаем

Определяем передаточное отношение U без учета скольжения

где,

– частота вращения двигателя

– частота вращения двигателя

-

частота вращения ведомого вала ременной

передачи

-

частота вращения ведомого вала ременной

передачи

Находим

диаметр

ведомого шкива, приняв относительное

скольжение

ведомого шкива, приняв относительное

скольжение

где

– придаточное отношение

– придаточное отношение

–диаметр

шкива

–диаметр

шкива

Принимаем

Уточняем

передаточное отношение

с учетом

Пересчитываем

Расхожд ение

с данными

ение

с данными

что допускается

что допускается

Принимаем = 112 мм;

Определяем

межосевое расстояние

(60)

(60)

(61)

(61)

мм

мм

мм

мм

Принимаем близкое к среднему значению = 400 мм

Расчетная длина ремня

(62)

(62)

Принимаем

Вычисляем

Определяем новое значение с учетом стандартной длины L

·

168

мм

мм

При

мон таже

передачи необходимо обеспечить

возможность уменьшения межосевого

расстояния на 0,01 · L

= 0,01 · 1400 = 14 мм

таже

передачи необходимо обеспечить

возможность уменьшения межосевого

расстояния на 0,01 · L

= 0,01 · 1400 = 14 мм

Для увеличения натяжения ремней предусмотреть возможность увеличения на

0,025 · L = 0,025 · 1400 = 35 мм

Угол обхвата меньшего шкива

Скорость

=

0,5 · ·

=0,5 · 99,8 · 112 ·

·

=0,5 · 99,8 · 112 ·

Находим

величину окружного усилия

передаваемого одним клиновым ремнем

сечения А при U=1;

передаваемого одним клиновым ремнем

сечения А при U=1;

на

один ремень

на

один ремень

Допускаемое окружное усилие ремня

[F]

Здесь

Коэффициент учитывающий влияния ремня

Коэффициент режима работы при заданных выше условиях

[F] = 207 · 0,955 · 0,947 · 1 = 187 H

Определяем

окружное усилие

Определяем

окружное усилие

Где

-

требуемая мощность двигателя

-

требуемая мощность двигателя

– скорость, м/с

Расчетное число ремней

Принимаем Z = 6

Определяем

усилие в ременной передаче, приняв

напряжение от предварительного напряжения

Предварительное напряжение каждой ветви ремня

Рабочее напряжение ведущей ветви

Н

Н

Тоже ведомой ветви

Усилие на валы