- •3.1 Обоснование выбора базовой продукции

- •3.2. Обеспечение условий для проведения качественной экспертизы в условиях оао «Стройфарфор»

- •3.3. Показатели технического уровня качества базовой продукции

- •3.3.1 Классификация керамогранита. - По назначению плитки керамогранита подразделяют на:

- •3.4 Методы и средства экспертизы качества

- •2.6.6. Определение износостойкости неглазурованных плиток

2.6.6. Определение износостойкости неглазурованных плиток

При определении износостойкости неглазурованных плиток используют: шкаф сушильный электрический с регулированием температуры до 120°С,

весы технические с погрешностью взвешивания не более 0,01 г, прибор ЛКИ-3 или прибор, приведенный на рисунке, штангенциркуль по ГОСТ 166-80, корунд синтетический с зернами размером от 0,20 до 0,16 мм по ГОСТ 22028-76 или песок кварцевый фракций от 0,5 до 0,25 мм (50 %) и от 0,25 до 0,16 мм (50 %) по ГОСТ 22551- 77.

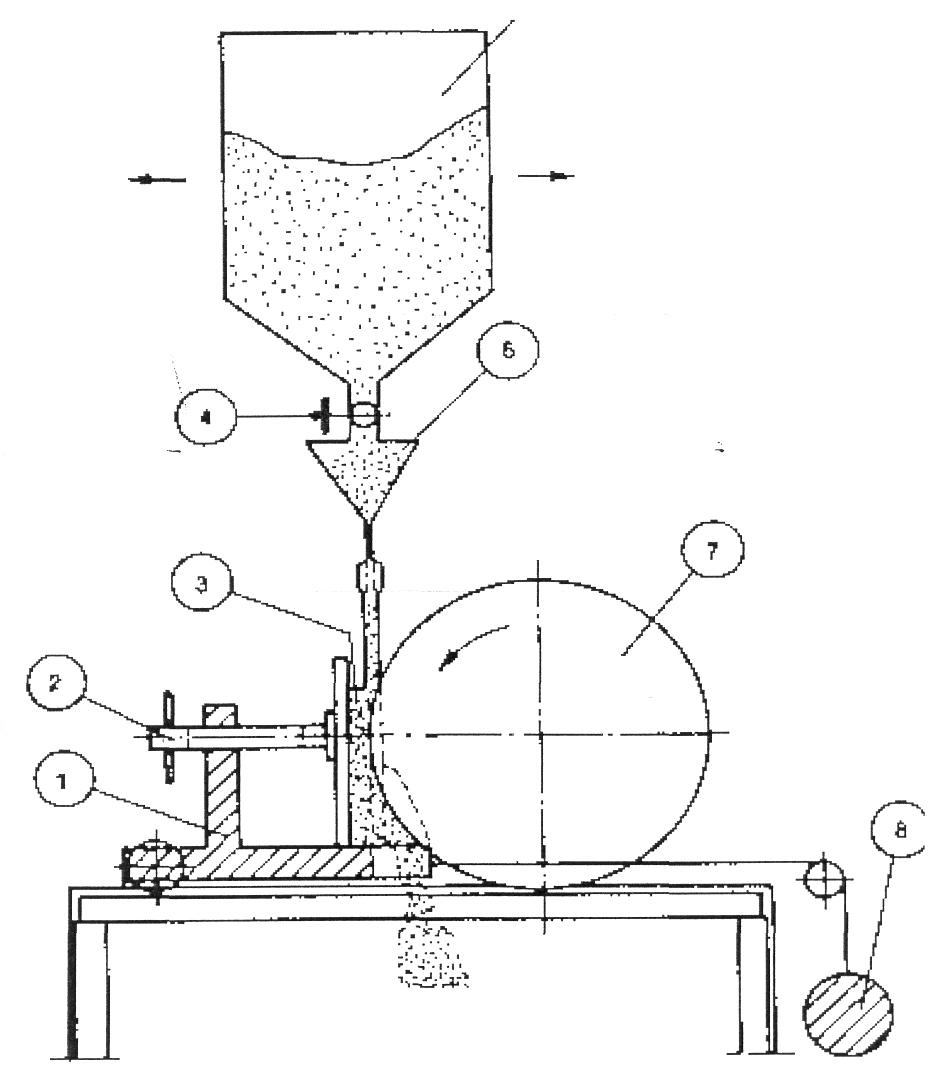

Прибор для испытания состоит из горизонтального металлического шлифовального диска 4 на вертикальном приводном валу, держателя 1, испытуемого образца 2 и нагрузочного устройства 5. Образец удерживает квадратная с одной стороны открытая рамка, нижняя грань которой находится на (3 ± 1) мм выше шлифовального диска. За держателем образца расположены два резиновых скребка 3, которые направляют абразивный материал так, чтобы он попадал на центр набегающей грани образца.

1 - держатель; 2 - испытуемый образец; 3 - резиновый скребок; 4 - шлифовальный диск; 5 - нагрузочное устройство

Нагрузочное устройство должно обеспечивать равномерное давление на образец 0,06 MПa (0,6 кгс/см2). Скорость вращения шлифовального диска должна быть (30 ± 1) об/мин.

Испытание проводят на квадратных образцах неглазурованных плиток для полов со сторонами размером (70 ± 1) мм или (50 ± 1) мм. Из плиток большего размера выпиливают образцы указанных размеров.

Образец плитки для полов высушивают при температуре (110 ± 5)°С до постоянной массы. Высушенный образец взвешивают с погрешностью не более 0,01 г, измеряют его длину и ширину с погрешностью не более 0,1 мм. Взвешенный и измеренный образец помещают в держатель лицевой поверхностью к шлифовальному диску и нагружают его так, чтобы было обеспечено давление 0,06 МПа. На шлифовальную дорожку насыпают равномерно слой абразивного материала в количестве 0,4 г на 1 см2 поверхности образца и шлифовальный диск включают на 1 мин. После 30 оборотов диска машину выключают, образец вынимают, тщательно очищают и взвешивают с погрешностью не более 0,01 г. Шлифовальный диск очищают от отработанного абразивного материала.

Затем испытуемый образец поворачивают на 90° и снова шлифуют с новой порцией абразивного материала. Этот процесс повторяют четыре раза на тех же образцах, каждый раз поворачивая образец на 90°.

Если расхождение между наименьшей и наибольшей потерями массы после отдельных циклов меньше 3% общей потери массы после четырех циклов, то испытание считают завершенным. Если это расхождение больше, то испытание продолжают тем же способом и проводят 12 циклов шлифования на тех же образцах.

Износостойкость O в г/см2 вычисляют но формулам:

, (4);

, (5)

где m4 - суммарная потеря массы после 4 циклов, г;

m12 - суммарная потеря массы после 12 циклов, г;

S - шлифованная площадь образца, см2.

Все результаты испытаний отражают в формах экспертного заключения.

Определение устойчивости к глубокому истиранию для неглазурованной плитки по EN ISO 10545-6:1999.

8.8.1 Принцип

Определение износостойкости неглазурованных плиток путем измерения длины желоба, сделанного на поверхности плитки вращающимся диском с использованием абразивного материала.

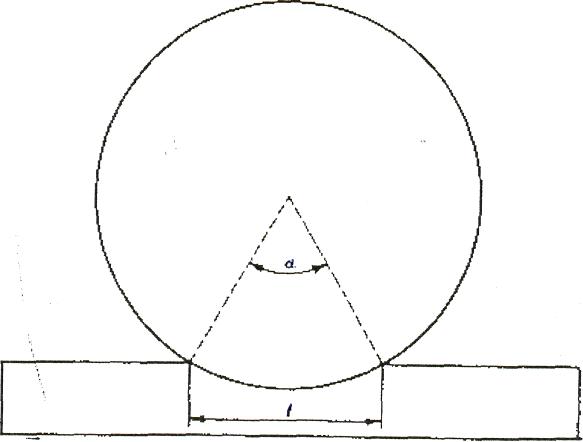

Рисунок 1 – Схема установки для определения устойчивости к глубокому истиранию неглазурованных плиток (α – угол, в градусах, противолежащий с центром вращающегося диска по хорде; ℓ - длина хорды в мм.).

8.8.2 Средства контроля

Абразивный аппарат, (см.рис.1) состоящий из:

несущей плиты 1, вращающегося диска 7 ,бункера хранения 5 с устройством подачи абразивного материала 6, клапана дозирования абразивного материала 4, опоры для тестового образца 3,фиксатора тестового образца 2, противовеса 8.

Диск изготовлен из стали Е 235А (Fe 360А) (ISO 630-1) диаметром (200±0,2)мм и толщиной края (10±0,1)мм и с числом оборотов 75 об/мин.

Давление, с которым тестовые образцы соприкасаются с абразивным диском, устанавливается таким образом, чтобы после 150 оборотов с абразивом F80 (ISO8486-1) получилась хорда (24±5)мм. В качестве стандартного образца используется прозрачный расплав кремния.

Стальной диск подлежит замене при износе 0,5% и более от первоначального диаметра.

Штангенциркуль и штангенциркуль с глубиномером по ГОСТ 166.

Абразив: белый сплав оксида алюминия, размер гранул Р80, по ГОСТ Р 52381-2005 (ИСО 8486-1:1996, ИСО 6344-2:1998, ИСО 9138:1993, ИСО 9284:1992).

8.8.3 Подготовка образцов

Из каждой плитки, отобранной для контроля, выпиливают по одному квадратному образцу с размерами сторон (100±1) мм. Если плитка имеет указанные размеры, то ее испытывают целиком.

Образцы для тестирования должны быть чистыми и сухими.

8.8.3 Подготовка и проведение испытаний

Поместить тестируемый образец в прибор (см. рис.1) так, чтобы он был направлен по касательной к вращающемуся диску. Убедитесь, что абразивный материал равномерно подается в зону помола с расходом (100±10) грамм/100 оборотов.

Провернуть стальной диск на 150 оборотов. Убрать тестируемый образец из прибора и измерять длину хорды l желоба с точностью измерения до 0,5 мм. Протестировать поверхность каждого образца дважды под прямым углом друг к другу.

Повторное использование абразивного материала запрещено.

8.8.4 Обработка результатов

Устойчивость к износу поверхности выражается в объеме,V, в мм3 удаленного материала и рассчитывается по хорде желоба с использованием формулы:

V=(

/180-sin

)h*d2/8,

/180-sin

)h*d2/8,

Где

Sin(0,5 )=L/d

- угол, в градусах, противолежащий с

центром вращающегося диска по хорде

(см. рис.1)

h – толщина вращающегося диска, мм

d – диаметр вращающегося диска, мм

L - длина хорды, мм

Результат вычисления округляют до 1,0 мм3.

За устойчивость к глубокому истиранию плиток данной партии принимают среднеарифметическое значение результатов испытаний всех образцов.

8.9 Определение твёрдости лицевой поверхности по ГОСТ 27180 п.14. – подробнее + 2-4 фото

8.10 Определение эффективной удельной активности природных радионуклидов Ra 226, Тh 232, К 40 по методике МИ ГНМЦ «ВНИИФТРИ» от 22.12.2003 г. – подробнее

8.11 Состояние маркировки и упаковки следует определять визуально.

8.12 Величина предела прочности при изгибе отдельного образца должна быть не менее 80 % значения, нормируемого в таблице 4.