- •Министерство образования республики беларусь белорусский национальный технический университет

- •Задание по дипломному проектированию

- •Ведомость обьема дипломного проекта

- •Технологическая часть

- •Первая ступень – механическая очистка

- •Вторая ступень - сорбционная очистка

- •1.2.1 Описание работы узла приготовления промывной воды.

- •1.2.2 Описание процесса промывки сорбционного фильтра

- •Описание работы узла приготовления реагентов для активации сорбента фильтров х-19

- •Приготовление раствор сульфата магния

- •1.2.3 Приготовление раствора соды

- •Описание работы узла активации сорбента фильтров х-19

- •Третья ступень доочистка сточных вод на временных очистных сооружениях (полях фильтрации)

- •Описание работы установки биологической очистки бытовых сточных вод

- •Постановка задачи

- •2.2.2 Выбор преобразователя частоты

- •2.2.3 Выбор задвижки с электроприводом

- •Разработка системы управления

- •3.1 Структурная схема системы управления

- •3.2 Выбор устройства управления и датчиков системы управления очистными сооружениями

- •3.2.1 Выбор устройства управления

- •3.2.2 Выбор датчиков для насосов

- •3.2.3 Выбор датчика уровня воды в резервуаре с осветленными стоками

- •3.3 Использование scada-системы для диспетчеризации и управления

- •Разработка программы для scada

- •Краткое описание среды разработки IX Developer

- •4.2 Создание программы для scada в среде IX Developer

- •Экономическая часть

- •5.1 Определение единовременных затрат на создание программного продукта (разработку scada проекта)

- •5.1.1 Определение трудоемкости разработки пп

- •5.1.2 Определение себестоимости создания пп

- •5.1.3 Определение оптовой и отпускной цены пп

- •5.2 Определение ожидаемого прироста прибыли в результате внедрения пп

- •5.2.1 Определение годовых эксплуатационных расходов при ручном решении задачи

- •5.2.2 Определение годовых текущих затрат, связанных с эксплуатацией задачи

- •5.2.3 Определение ожидаемого прироста прибыли в результате внедрения пп

- •5.3 Расчет показателей эффективности использования программного продукта

- •Охрана труда

- •6.1 Охрана труда оператора очистных сооружений

- •6.2 Производственная санитария помещений диспетчерских пунктов

- •6.2.1 Организация и оборудование рабочих мест с эвм

- •6.2.2 Микроклимат

- •6.2.3 Обоснование и выбор системы вентиляции и кондиционирования воздуха в помещении диспетчерского пункта

- •6.2.4 Требования к освещению помещений и рабочих мест с эвм

- •6.3 Техника безопасности

- •6.4 Пожарная безопасность

- •Экология

- •7.1 Очистка cточных вод (на примере кпуп «Гомельводоканал»)

Разработка системы управления

3.1 Структурная схема системы управления

Выход из строя оборудования необходимого для корректной работы очистных сооружений или потеря связи (контроля) является аварийной ситуацией. Такое оборудование (насосы, фильтры, задвижки) должно иметь датчики, контролирующие его состояние (включено/выключено, есть авария/нет аварии) и иметь возможность работы в ручном режиме.

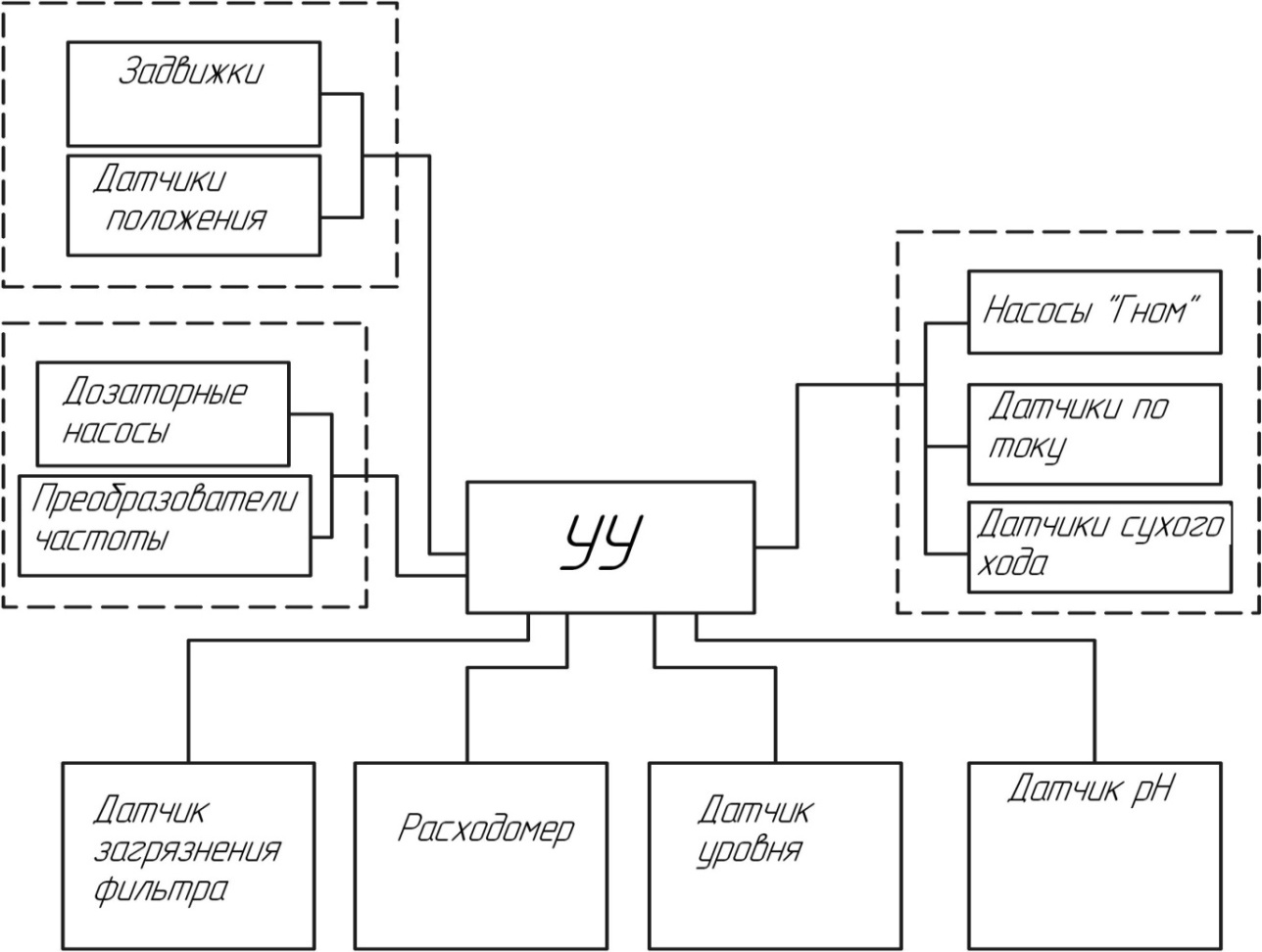

На рисунке 3.1 представлена структурная схема системы управления очистными сооружениями осветленных сточных вод. Оборудование с соответствующим ему датчиком и устройством контроля образует единый блок на схеме (блоки обведены пунктирной линией). К каждому блоку идет линия, по которой УУ принимает сигналы с датчика или устройства контроля и управляет оборудованием.

Рисунок 3.1 - Структурная схема системы управления очистными сооружениями осветленных сточных вод

Объекты контролируются по их параметрам. Соответственно параметры контроля:

1) потребляемый ток, каждого насоса, который перекачивает воду через фильтры;

3) датчик сухого хода для каждого насоса;

4) концевые выключатели для задвижек (положения открыта/закрыта);

5) уровень pH;

6) расходомер;

7) датчик загрязнение фильтра;

8) уровень осветленных стоков в резервуаре.

Теперь, исходя из структурной схемы и выбранного оборудования, необходимо выбрать элементы системы управления очистными сооружения - датчики и устройство управления.

3.2 Выбор устройства управления и датчиков системы управления очистными сооружениями

3.2.1 Выбор устройства управления

Для выбора УУ необходимо учитывать следующие критерии:

количество принимаемых сигналов (сигналов от внешних выключателей, кнопок и датчиков);

количество отдаваемых сигналов (сигналов на включение и выключение оборудования);

типы нагрузок, которые должны коммутироваться выходами.

Если требуется коммутировать нагрузки с напряжением питания 220В или 380В, следует применять релейные выходы. Для быстрого переключения используются транзисторные выходы.

Существуют несколько вариантов контролирующих устройств [7]: компьютер, микроконтроллер, программируемые логические контроллеры (ПЛК).

Компьютер ориентирован на человека, т.е. имеет хорошо развитый человеко-машинный интерфейс, но его возможности в управлении оборудованием плохие: малое количество отдаваемых и принимаемых сигналов, сложно согласовать с оборудованием и датчиками из-за различного интерфейса.

Микроконтроллер предназначен для управления электронными устройствами, а никак не оборудованием.

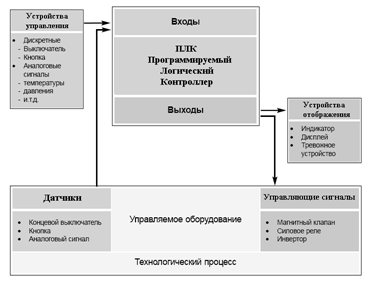

ПЛК – устройство, доступное для программирования неспециалисту в области информатики и предназначенное для управления последовательными логическими процессами в условиях промышленной среды в реальном масштабе времени. ПЛК циклически опрашивает входы, к которым подключены выключатели, датчики и т.д., и в зависимости от их состояния («включено» − 1, «выключено» − 0), включает-выключает выходы, а следовательно, и подключенные к выходам исполнительные механизмы. Функциональная схема системы управления (СУ) на базе контроллера показана на рисунке 3.2. Используя программное обеспечение, пользователь имеет возможность программировать контроллер или вносить изменения в уже существующую программу [8].

Рисунок 3.2 – Функциональная схема СУ на базе ПЛК

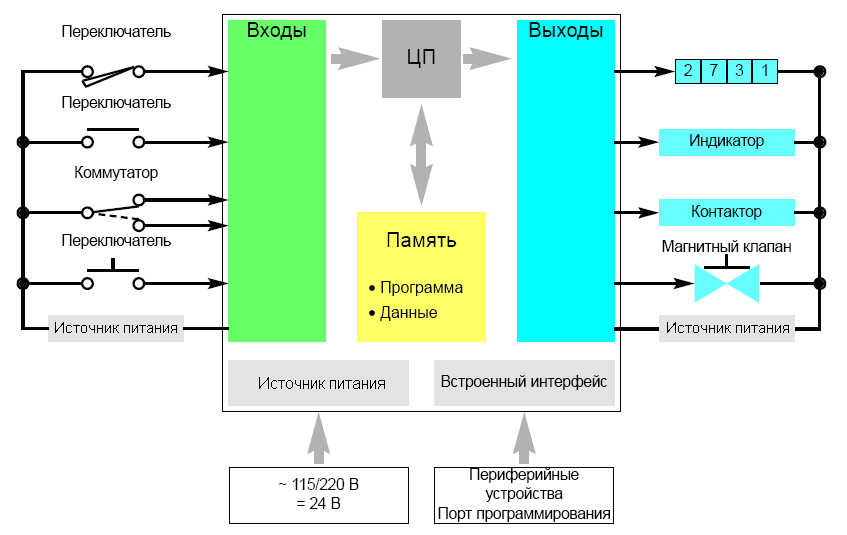

Программируемый логический контроллер, главным образом состоит из центрального процессора (ЦП), области памяти и функций обработки сигналов ввода/вывода (т.е., входов и выходов). Условно можно назвать такой контроллер основным, или базовым блоком (модулем). Можно считать, что ПЛК − это сотни или тысячи отдельных реле, счетчиков, таймеров и память. Все эти счетчики, таймеры моделируются ЦП и осуществляют логику работы согласно заложенной программы. Структурная схема контроллера показана на рисунке 3.3 [8].

Рисунок 3.3 – Структурная схема контроллера.

ПЛК лучшего всего подходят для целей автоматизации, так как:

областью применения ПЛК являются автоматизированные процессы промышленного производства;

они ориентированы на работу с машинами и имеют развитый ввод-вывод сигналов датчиков и исполнительных механизмов;

изготавливаются как самостоятельное изделие, отдельно от управляемого при его помощи оборудования.

Таким образом, программируемый логический контроллер (ПЛК) лучше всего подходит в качестве управляющего устройства очистными сооружениями.

Существуют несколько видов ПЛК [7]:

основные ПЛК (Siemens, Omron, Mitsubishi и др.);

программируемое (интеллектуальные) реле (Siemens LOGO, Mitsubishi — серия Alpha XL, Schneider Electric — Zelio Logic, ОВЕН ПР110, и другие);

программные ПЛК на базе IBM PC-совместимых компьютеров (MicroPC, WinCon, WinAC и другие)

Из всех перечисленных для системы очистки подходят основные ПЛК из-за относительной простоты программирования и широкой возможности управления.

Самые распространенные ПЛК - Siemens и Mitsubishi. По соотношению «цена-качество» сделан выбор ПЛК именно фирмы Mitsubishi [7].

В настоящее время под торговой маркой MELSEC корпорация Mitsubishi Electric производит следующие семейства промышленных ПЛК:

компактные промышленные ПЛК MELSEC FX для задач автоматизации низкой и средней сложности;

модульные промышленные ПЛК MELSEC L для задач автоматизации средней сложности;

модульные промышленные ПЛК MELSEC System Q для задач автоматизации высокой сложности.

Так как стоит задача средней сложности – автоматизация очистных сооружений, целесообразно использовать ПЛК MELSEC серии FX. Mitsubishi предлагает модельный ряд контроллеров этой серии (таблица 3.1) [7].

Таблица 3.1 Модельный ряд семейства MELSEC FX

Характеристики |

FX1S |

FX1N |

FX3G |

FX3U |

FX3UC |

Питание |

100-240 В (АС) |

100-240 В (АС) |

100-240 В (АС) |

100-240 В (АС) |

24 В (DC)

|

24 В (DC) |

12-24 В(DC) |

24 В (DC) |

24 В (DC) |

||

Количество входов |

6-16 |

8-36 |

8-64 |

8-48 |

|

Типы выходов |

Релейный, транзисторный |

Транзисторный |

|||

Время цикла/ логической команды |

2000 шагов |

8000 шагов |

32000 шагов |

64000 шагов |

64000 шагов |

Память |

0,55-0,7 мкс |

0,55-1 мкс |

0,21-0,42 мкс |

0,065 мкс |

0,065 мкс |

Размеры (ШхВхГ) в мм |

60/60/75/100х90х49 |

90-185х90х75 |

90-175х90х86 |

130-285х90х86 |

34-86х90х74 |

Исходя из аппаратных и программных возможностей, выбран ПЛК FX3U (таймеров - 255, регистров сравнения – 100, маркеров – 255, наличие системных маркеров, которые упростят написание программы и пр.).