- •1.Загальна частина

- •1.1.2. Технічні умови експлуатації виробу

- •2.Розрахункова частина

- •2.2 Розрахунок передачі гнучкою в´язю.

- •Розрахунок веденого валу.

- •2.6. Вибір підшипників валів.

- •Підбір та перевірочний розрахунок шпонок.

- •2.8 Перевірочний розрахунок веденого валу на витривалість.

- •Вибір основних розмірів корпусу.

- •Вибір змазки зцеплення для підшипників.

- •2.10.1 Визначити коефіцієнт к визначається:

- •Література

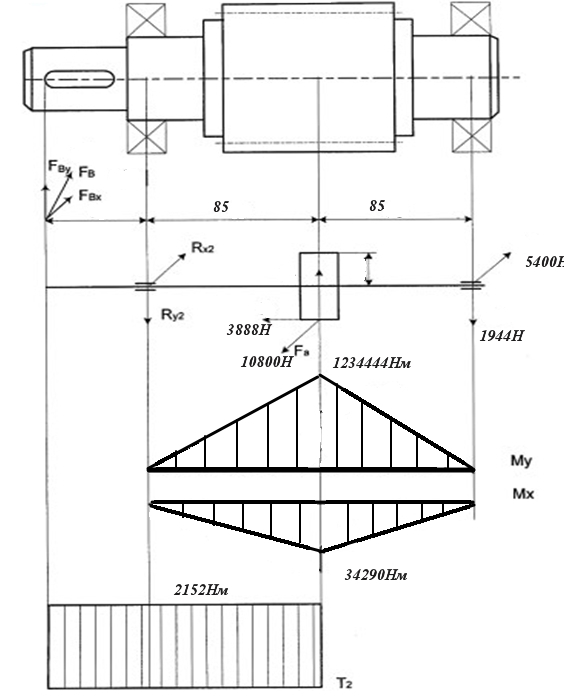

Розрахунок веденого валу.

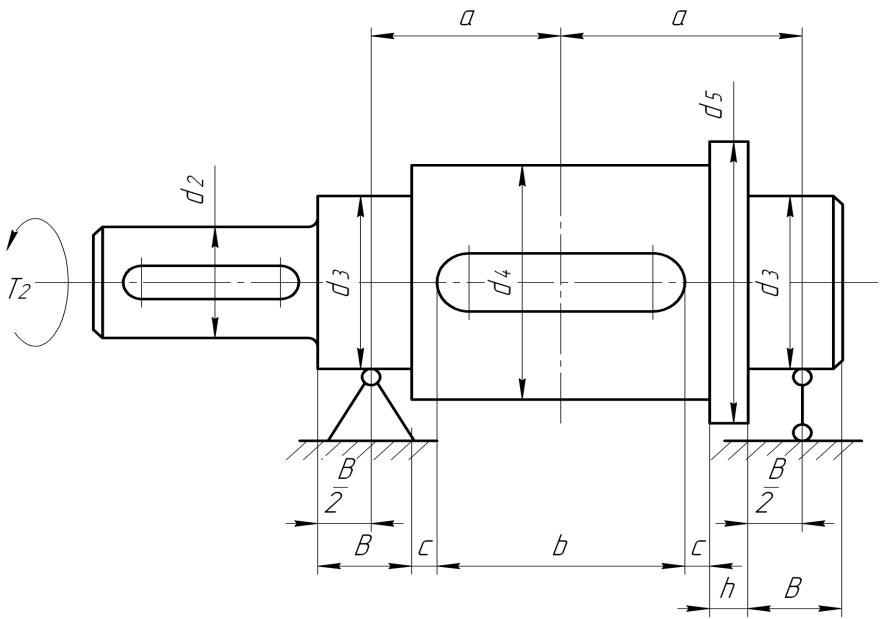

Рис.2. Конструкція веденого вала зубчастої передачі

Визначити конструктивні розміри веденого валу.

діаметр вихідного кінця валу:

dв2 ,

мм

,

мм

dв2

=

=

49,1 мм приймаю dв2

= 50 мм

=

49,1 мм приймаю dв2

= 50 мм

для визначення довжини lв2 попередньо приймаю шпонку:

b = 14 мм; h = 9 мм; t1 =5,5 мм

визначаю довжину шпонки:

робочу

l0

= 66,62 мм

= 66,62 мм

загальна – l= l0 +b = 66,62+ 14 = 80,62 мм приймаю l = 80 мм

приймаю lв2 = 110 мм

діаметр для встановлення підшипників кочення:

dп1 = 1,1* dв2 = 50*1,1 = 55 мм приймаю – dп2 = 60 мм

для визначення довжини lп2 попередньо приймаю підшипник:

типорозмір – 312 (серія cередня)

d – 60мм

D – 130 мм

B – 31 мм

Cr – 62,9 кН

Cro – 48,4 кН

lп1 = В +15 = 31 + 15 = 46мм приймаю lп1 = 45 мм

діаметр для встановлення колеса - dк:

dк = dп2 + 3,2 rmax = 60 + 3.2* 3 = 66,6 мм приймаю dк = 67 мм

для визначення довжини lк попередньо приймаю шпонку: b = 20 мм; h = 12 мм; t1 =7,5 мм

визначаю довжину шпонки:

робочу

l0

= 43,18 мм

= 43,18 мм

загальна – l= l0 +b = 43,18 + 20 = 63,18 мм приймаю l = 63 мм

приймаю lк = 65 мм

Визначити конструктивні розміри зубчастого колеса:

- товщина ободка

,

мм;

,

мм;

0

= 3 * 4 = 12 мм

0

= 3 * 4 = 12 мм

- колесо виготовляється з поковки. Конструкція дискова. Товщина диска

е =0,3 * 58 = 17,4 мм приймаю е = 18 мм

Діаметр отворів у диску призначаємо конструктивно - 20 мм.

відстань між опорами вала:

2a = b + 2c +2 ,мм

2а = 20 + 2*15 + 31 = 736 мм

загальна довжина вала:

Lв = lв +2lп + lш = 46 + 2* 80 + 66 = 277 мм

Вибір муфти

Для подальшого забезпечення працездатності проектуємого приводу приймаю згідно ДСТУ 2128 – 93 (ГОСТ 21424 – 75) упругу втулочно – пальцеву, з урахування конструктивних розмірів та обертального моменту, частоти обертання веденого валу:

Т2 = 583 Нм

n2 = 170 об/хв

dв2 = 50 мм

обираю муфту з d = 50 мм, Т = 764 Нм, тип – 1, D = 250 мм, L = 4000 мм.

Перевірочний розрахунок ведучого валу.

Вихідні дані: Ft = 3763 Н

Fr = 1355 Н

Визначити опорні реакції.

Rx1 = Rx3 = , Н

Ry1 = Ry3 = , Н

Rx1

= Rx3

=

Ry1 = Ry3 = 678Н

Визначити згинальні моменти по площині.

Мх1

= Мх3

=0

Мх2 = * 2a, Нм

Мх2 = * 736 = 692576 Нм

Мy1 = Мy3 =0

Мy2 = * 2а, Нм

Мy2 = * 736 = 249504Нм

Визначити максимальне рідіальне навантаження.

Rmах = Rx12 + Н

Rmах

=

18822

+

Н

Н

Визначити максимальний згинальний момент.

Мmax = + , Нм

Мmax

=

+

+

= 7361147,92 Нм

= 7361147,92 Нм

2.6. Вибір підшипників валів.

Остаточно приймаю до проектування обрані попередньо підшипники у п.2.4 та 2.5 та провожу розрахунок їх статичної вантажності. Дані характеристик підшипників кочення занесені у таблицю 1.

Таблиця 5 Характеристики підщипників кочення ГОСТ 8338 - 75

-

Серія

Умовне позначеня

Підшипника

Розміри (мм)

Динамічна

вантажність

Сr, кН

Статична вантажність

Сr0, кН

d

D

B

середня

312

60

130

31

62,9

48,4

середня

308

40

90

23

31,3

22,0

2.6.1 Розрахунок підшипників на довговічність.

Умова динамічної вантажності

Спотр≤Сr

Спотр

= Rmax*

X*V*К

*

Кт

*(6*10-6

* n2

* Lh)

- підшипник ведучого валу:

Спотр1 = 5739 *1*1*1*1 (6* 10-6* 28 * 15* 103)0,33= 4,90кН 71,2

Умова динамічної вантажності виконана,

підшипник веденого валу:

Спотр2 = 5739 *1*1*1*1 (6* 10-6* 140,25 * 15* 103)0,33= 4,17кН 41,8

Умова динамічної вантажності виконана.