- •Содержание введение………………………………………………………………..….…....7

- •2 Приготовления формовочных смесей в центробежном лопаточном смесителе непрерывного действия.……………………………………...............................23

- •1 Достоинства и недостатки предыдущих модернизаций и разработок цлс

- •1.1 Расчёт рабочей лопатки

- •1.2 Определение объёма одного участка оребрения

- •1.3 Изготовление рабочей лопатки при помощи 3d прототипирования

- •1.4 Параметры точности отливки и припуски на механическую обработку Определение точностных характеристик и соответствующих им допусков и припусков отливок производится по гост р 53464-2009.

- •1.4.1 Выбор литниковой системы

- •1.4.2 Расчёт литниково-питающей системы для заливки стали из чайникового ковша

- •1.6 Расчёт времени охлаждения отливки

- •1.6.1 Основные характеристики получения чугуна с отбелом

- •1.7 Изготовление песчано-глинистых форм и заливка лопатки

- •1.8.1 Общая сборка

- •1.9 Общие сведения о газопроницаемости и прочности песчано – глинистых смесей

- •2 Приготовления формовочных смесей в центробежном лопаточном смесителе непрерывного действия.

- •2.1 Сравнительный анализ цлс со смесителем чашечным (бегуны) лабораторным модели 02113/02113м

- •3 Проверка статистического анализа для прочности песчано – глинистой смеси

- •4 Измерение износостойкости рабочей лопатки

- •5 Инструкция для работы на цлс

- •Список использованных источников

1.7 Изготовление песчано-глинистых форм и заливка лопатки

Так как данная лопатка производиться единичной партией, то для её изготовления дыл применён ручной метод формовки.

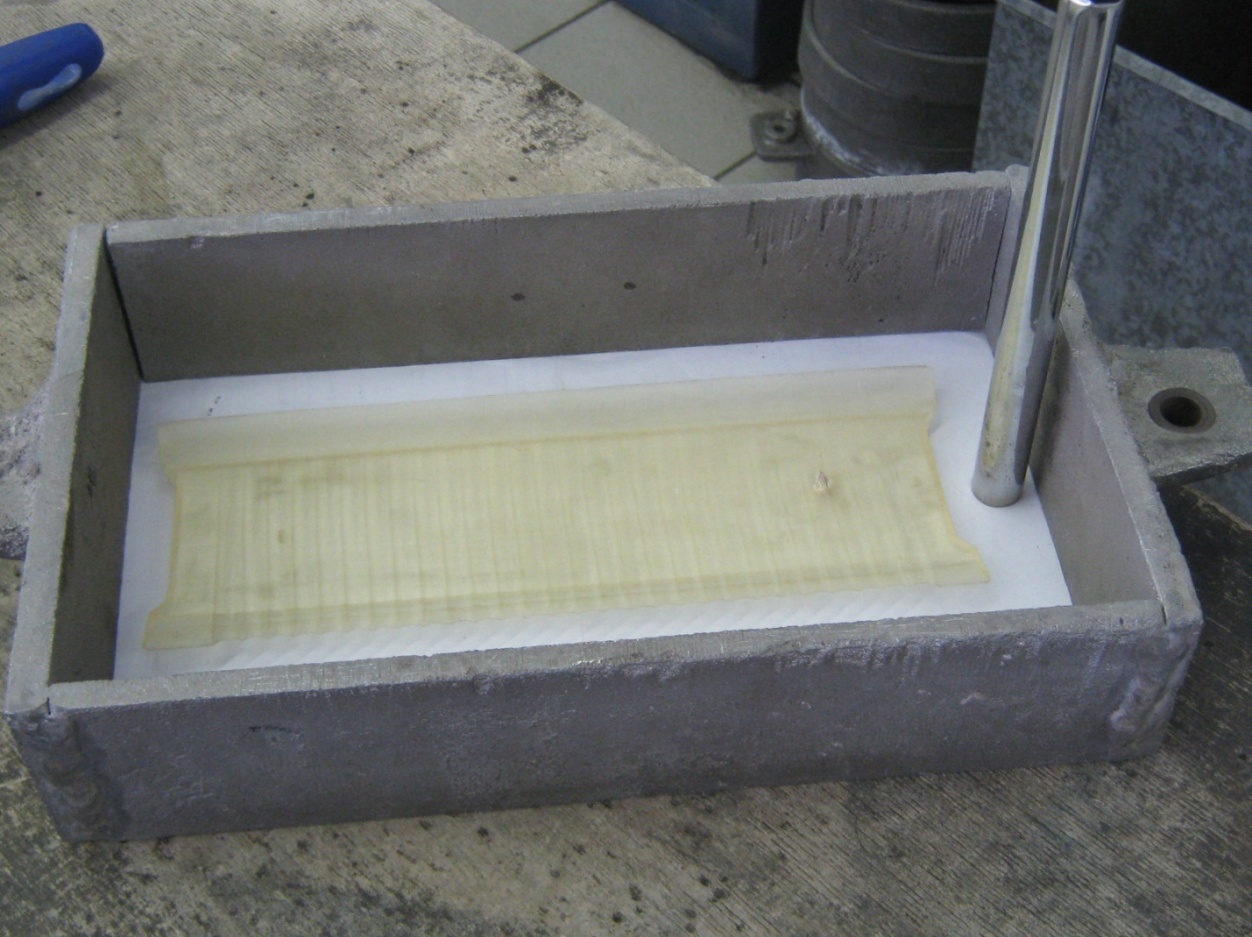

В нижнюю полуформу установили модель лопатки полученную методом прототипирования. На рис 1.7.1 наглядно представлено расположение лопатки относительно формы.

Рисунок 1.7.1 – Расположение модели в полуформе.

После изготовление верхней и нижней полуформы опоки были отправлены в сушильный шкаф для уменьшения влажности смеси и для повышения газопроницаемости. На рис 7474 показан момент сушки форм.

Рис

1.7.2 – Сушка полуформ в сушильном шкафу

при температуре 260 С

С

После

сушки формы припылили и собрали. Это

показано на рис1.7.3 и 1.7.4

Рисунок 1.7.3 – Припылённая полуфориа

Рисунок 1.7.4 – Собранные полуформы готовые к заливке

После сборки полуформ произвели заливку. На рисунке 1.7.5 представлен процесс заливки лопатки.

Пройдя процесс охлождения лопатка была выбита из форм и доработана на механическом участке , где от неё была отделена система питпния и проведена зачистка рабочих по верхностей. Это показано на рисунке 1.7.6

Рисунок 1.7.5 – Заливка лопатки

Рис 1.7.4 – Лопатка с литниково –питающей системой и после её отделения

1.8 Изготовление лопатки для выброса смеси

Так как на лопатку для выброса не будут действовать центробежные силы, а в её непосредственную функцию войдёт только снятие слоя обрабатываемого песка, то изготовить данную лопатку возможно из стали , которую в дальнейшем возможно будет сварить между собой. Предпочтение пало на сталь 10Г2А. Данная сталь хорошо сваривается и обладает механической жоскостью и износостойкостью, поскольку в ёе состав входит Марганец который повышает способность к истиранию На рус 1223123 представлен общий вид изготовленной лопатки и непосредственно сама лопатка на рисунке 1.8.1.

Рисунок 1.8.1 – Общий вид лопатки для выброса смеси

Рисунок 1.8.2 – Лопатка малая

1.8.1 Общая сборка

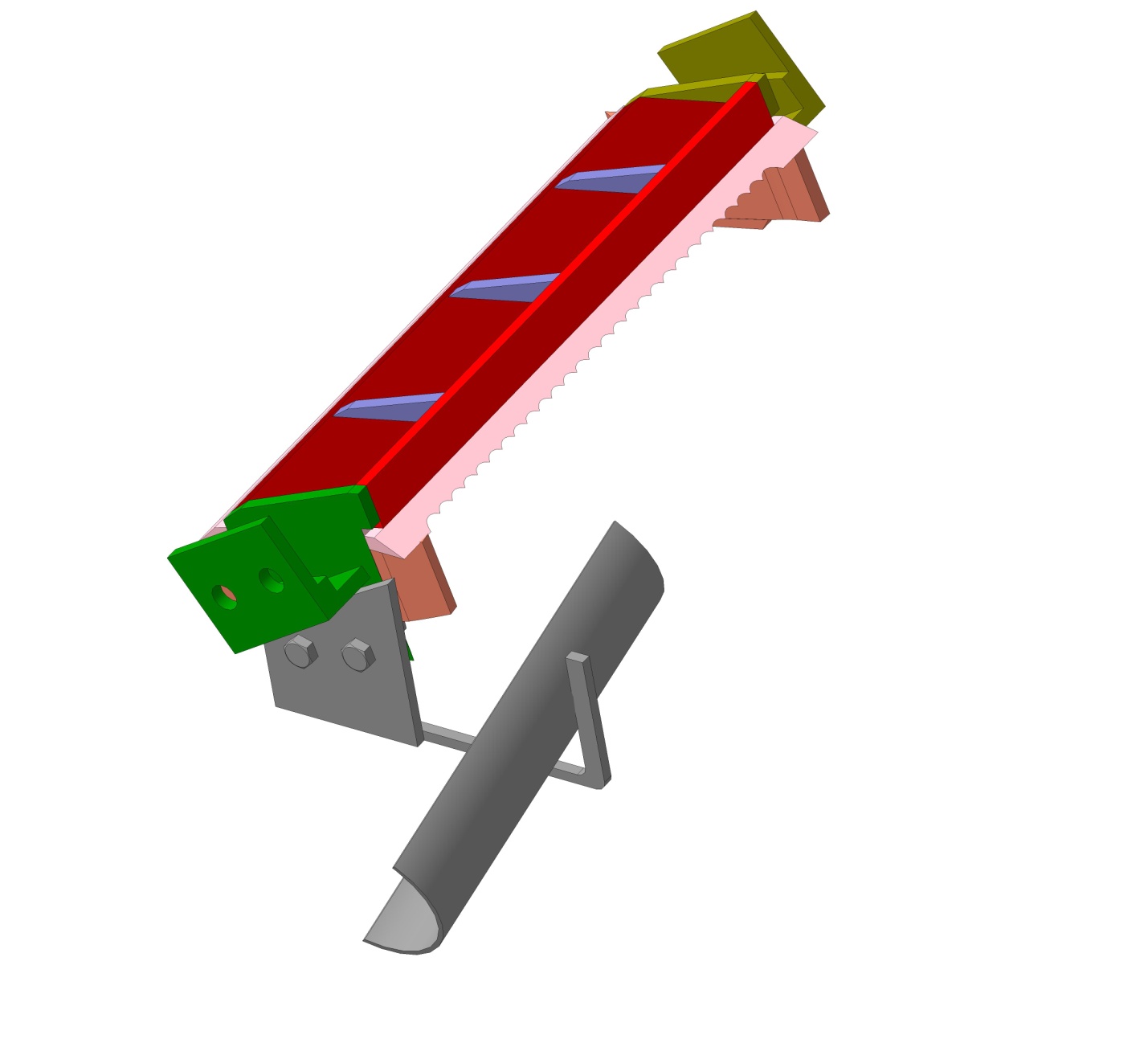

Общая сборка представляет собой соединение основной режущей лопатки и лопаткой для выброса в один единый рабочий узел, с единым местом крепления к корпусу центробежно-лопаточного смесителя. 3D модель конструкции представлен на рисунке 1.8.1.1.

1

2

3

Рисунок 1.8.1.1 – Общая сборка . 1 – Рама крепления рабочей лопатки, 2 – Рабочая лопатка, 3 – Лопатка для выброса песчаноглинистой смеси

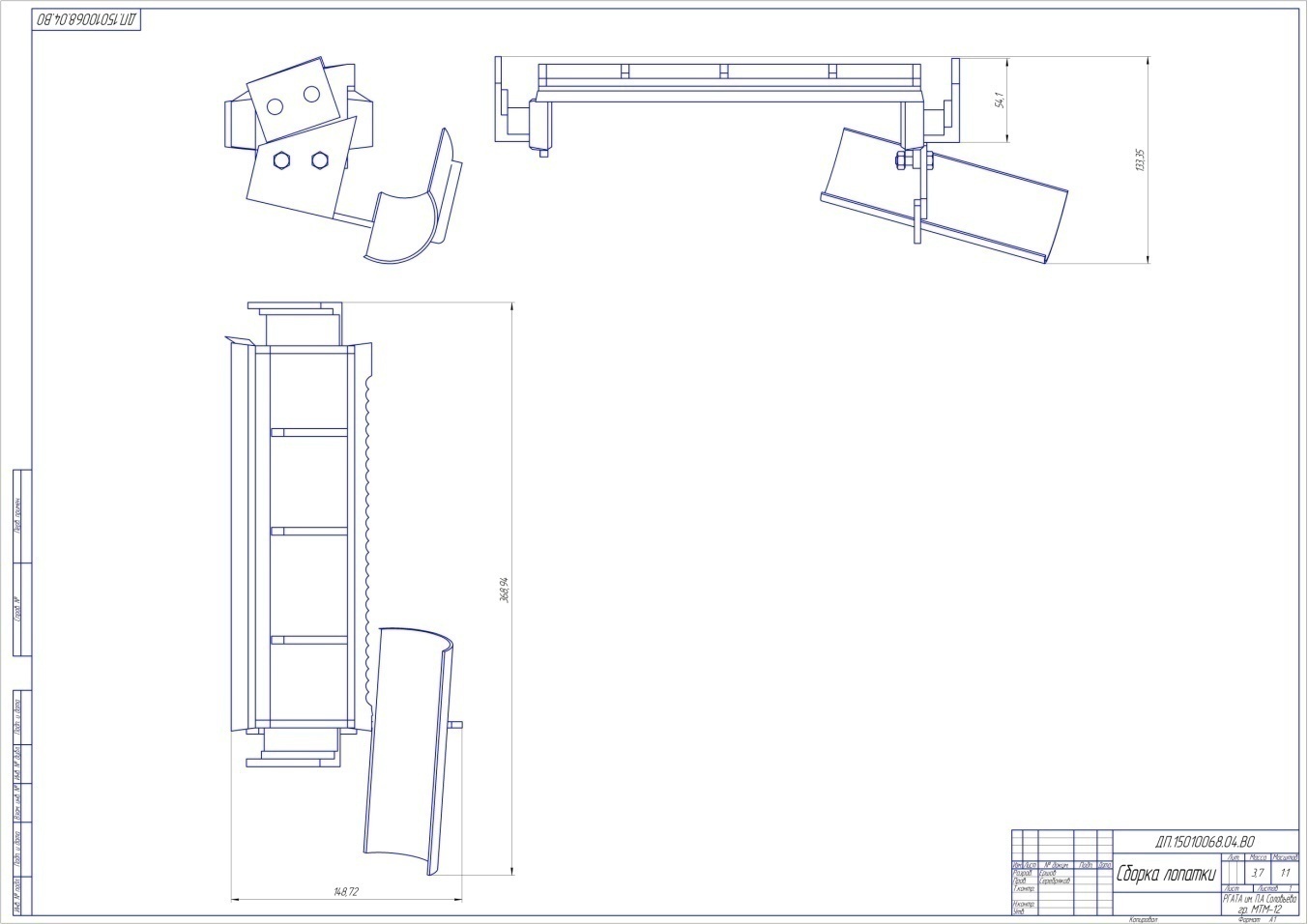

Ниже представлен чертёж общего вида, на котором представлены габаритные размеры лопатки в сборе.

Рис 1.8.1.2 – Чертёж общего вида лопатки в сборе

1.9 Общие сведения о газопроницаемости и прочности песчано – глинистых смесей

Формовочные и стержневые смеси получают из свежих материалов и бывшей в употреблении формовочной смеси. Исключение составляют некоторые стержневые смеси, состоящие только из свежих материалов, и наполнительные, состоящие из отработанной смеси. Процесс приготовления смесей разделяют на три этапа: 1) подготовка свежих формовочных материалов; 2) подготовка оборотной смеси; 3) перемешивание всех составляющих.

В лабораторных условиях смесь приготовляется из свежего, предварительно высушенного и просеянного песка. В связи с этим рассмотрим лишь третий этап приготовления смеси. Для перемешивания наиболее часто используются бегуны. С их помощью смесь перемешивается, каждая песчинка под катком получает вращательное движение. При этом она покрывается тонкой оболочкой глины.

В смешивающий аппарат сначала загружают сухие материалы: песок и угольный порошок; затем добавляют воду и после двух-трех минут смешивания вводят глину.

Свойства подученной смеси зависят от зернового состава исходного кварцевого песка, свойств и количества связующих материалов, количества воды и определяются путем испытаний на прочность, газопроницаемость, пластичность, противопригарность, податливость и т.д. Основными из этого перечня считаются прочность и газопроницаемость, поэтому в данной лабораторной работе рассматриваются способы испытания на прочность в сухом и сыром состояниях и метод нахождения величины газопроницаемости.

Газопроницаемость — это способность смесей вследствие своей пористости пропускать образующиеся в форме в процессе ее отливки газы. Газопроницаемость растет с увеличением размеров и однородности зерен песка, а также по мере уменьшения плотности набивки и содержания глины и влаги.

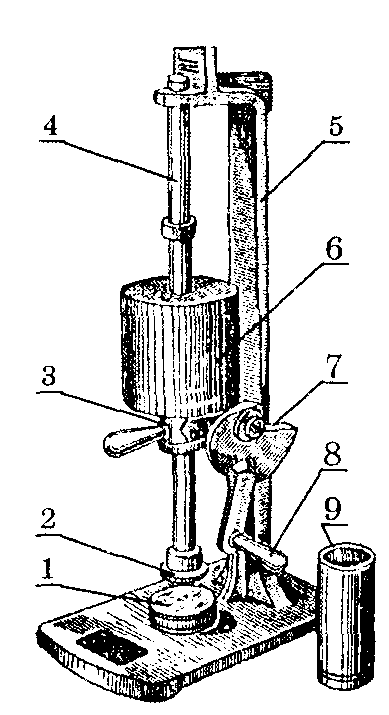

Для испытания смеси на газопроницаемость из нее изготавливают стандартные образцы диаметром 50±02 мм на лабораторных копрах (рис.2.1).

Металлическую гильзу 9 устанавливают на поддон 1 и в нее высыпают навеску (примерно 170 г) формовочной смеси. При этом следят за тем, чтобы поверхность насыпанного слоя смеси была горизонтальной. Подъемником 3 копра поднимают шток 4 и груз 6; на станину устанавливают поддон с гильзой, осторожно и плавно опускают боек 2, закрепленный на штоке, в гильзу до соприкосновения со смесью. После этого вращением рукоятки 8 и эксцентрика 7 уплотняют смесь тремя ударами груза 6. Высота образца в гильзе после уплотнения должна быть 50±0,8 мм. Эту высоту контролируют по трем горизонтальным рискам, нанесенным на стойке 5 станины. Совпадение верхнего торца штока со средней риской соответствует высоте образца 50 мм. Крайние риски указывают на допустимое отклонение. После уплотнения гильзу с поддоном снимают с копра, отделяют поддон от гильзы и образец вместе с гильзой устанавливают на прибор для испытания газопроницаемости.

Рисунок 1.9.1– Лабораторный копер

Для определения газопроницаемости через стандартный образец пропускают 2000 см3 воздуха, при этом фиксируют давление воздуха перед образцом и время его прохождения через образец.

Газопроницаемость можно найти как :

![]()

где V – объем воздуха, прошедшего через образец; h – высота образца, см;F – площадь поперечного сечения образца, см2; р – давление воздуха перед образцом, Па; τ – время прохождения воздуха через образец, мин.

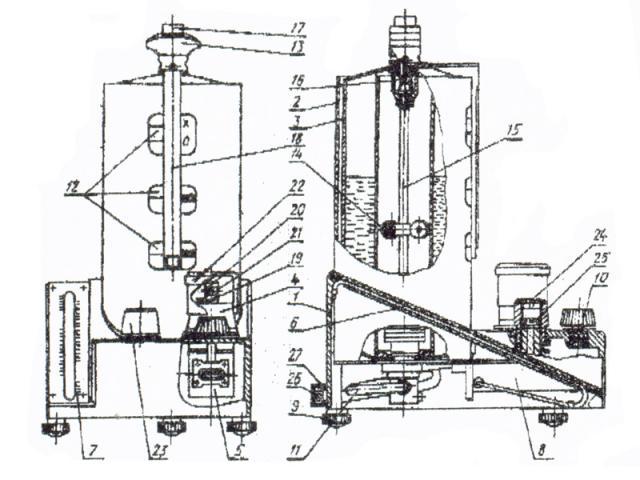

Рисунок 1.9.2 – Прибор для определения газопроницаемости

Прибор для определения газопроницаемости песков и влажных, сухих или отвержденных образцов формовочных и стерж-шевых смесей согласно ГОСТ 23409.6 – 78. Применяется в цеховых и заводских лабораториях формовочных материалов и смесей, и лабораториях НИИ. Климатическое исполнение УХЛ, категория размещения 1.9.2 по ГОСТ 15150– 69. Предназначен для эксплуатации в помещениях лабораторного типа при температуре окружающего воздуха 15-35° С, относительной влажности воздуха 45-80%. Прибор состоит из основания 1, на котором укреплены бак 2 с вставленным в него колоколом , узел 4 для установки гильзы с образцом, клапан 5, измеритель 6, снабженный шкалой 7, бачок измерителя 8.Основание объединяет все узлы и детали в единый прибор и позволяет с помощью ножек 9 отрегулировать по встроенному уровню 10 вертикальное положение бака. Бак представляет собой: закрытые снизу днище, две концентричные трубы. В межтрубное пространство заливается вода, образующая водяной затвор, который препятствует утечке воздуха из под колокола. Внутренняя полость малой трубы бака являете направляющей движения колокола и воздуховодом. Нижняя часть воздуховода соединена трубкой 11 с клапанам 5. На наружной поверхности бака имеются таблицы 12 с метками X, 0, 1000 и 2000. Колокол поднимают ручкой 13, центрирование колокола относительно бака осуществляется роликами 14, закрепленными на штоке 15. В верхней части штока расположен клапан колокола Н управляемый кнопкой 17 в ручке колокола. Колокол оснащен указателем 18, который по меткам на баке позволяет отсчитывать объем воздуха, вытесненный из-под колокола. Узел для установки гильзы представляет собой обрезиненный усеченный конус с центральным и боковым каналами. Центральный канал через клапан соединен с воздуховодом бака. В центральный канал ввинчен ниппель 19, закрытый сверху рассекателем 20. К прибору придаются два ниппеля: Dу = 0,5 мм и Dу = 1,5 мм. Боковой канал закрытый сверху малым рассекателем 21 соединяет полость гильзы под образцом с индикатором. Для предотвращения засорения каналов и ниппелей узел в неработающем состоянии закрыт колпачком 22. Ручка клапана выведена на верхнюю панель основания прибора

.

Рисунок 1.9.3 – Схема прибора для определения газопроницаемости

Измеритель газопроницаемости работает как водяной микроманометр с наклонной трубкой. Шкала измерителя градуирована в единицах газопроницаемости раздельно для каждого ниппеля и содержит над шкалами два участка, градуированных в единицах давления, необходимых для регулировки и настройки прибора. Бачок измерителя является уравнительным сосудом микроманометра. Для регулировки «нуля» измерителя бачок может перемещаться в вертикальной полости с помощью ручки 23. Горловина ручки закрыта заглушкой 24, горловина бачка – пробкой 25. Второй ниппель 26 вкручен в заднюю стенку основания и прикрыт колпачком 27. При нажатии на кнопку, колокол за ручку поднимают на отметку X и отпускают кнопку. В подколокольной плоскости аккумулируется сжатый воздух давлением 100 мм вод. ст. Снимают колпачок и устанавливают гильзу с образцом. При определении газопроницаемости по величине давления между ниппелем и испытуемым образцом воздух из-под колокола пропускают, открывая клапан, через ниппель и образец, и по шкале для ниппеля 1,5 мм считывают газопроницаемость образца.

Если газопроницаемость образца менее 50 единиц, ниппель 1,5 мм заменяют ниппелем 0,5 мм, а величину газопроницаемости считывают по второй шкале.

При определении газопроницаемости по времени протекания воздуха через образец перед испытанием вывинчивают ниппель и, открывая клапан, пропускают сжатый воздух через образец, фиксируя по секундомеру время опускания колокола от отметки 0 до отметки 2000.Основные данные по прибору данной модели приведены в таблице 1.9.1

Таблица 1.9.1 – Основные характеристики прибора для измерения газопроницаемости

Диапазон измерений, единиц газопроницаемости: |

30-300, 300-1000 |

Давление воздуха под колоколом, Па (мм вод. ст.): |

980,7±9,8 (100±1) |

Абсолютная погрешность, единиц газопроницаемости, в пределах измерений: |

30-300 ед: ±15 300-1000 ед: ±50 |

Установленный срок службы, лет: |

10 |

Установленная безотказная наработка, измерений: |

5000 |

Габаритные размеры, мм: |

240х336х470 |

Масса, кг, не более: |

14,5 |