- •Содержание введение………………………………………………………………..….…....7

- •2 Приготовления формовочных смесей в центробежном лопаточном смесителе непрерывного действия.……………………………………...............................23

- •1 Достоинства и недостатки предыдущих модернизаций и разработок цлс

- •1.1 Расчёт рабочей лопатки

- •1.2 Определение объёма одного участка оребрения

- •1.3 Изготовление рабочей лопатки при помощи 3d прототипирования

- •1.4 Параметры точности отливки и припуски на механическую обработку Определение точностных характеристик и соответствующих им допусков и припусков отливок производится по гост р 53464-2009.

- •1.4.1 Выбор литниковой системы

- •1.4.2 Расчёт литниково-питающей системы для заливки стали из чайникового ковша

- •1.6 Расчёт времени охлаждения отливки

- •1.6.1 Основные характеристики получения чугуна с отбелом

- •1.7 Изготовление песчано-глинистых форм и заливка лопатки

- •1.8.1 Общая сборка

- •1.9 Общие сведения о газопроницаемости и прочности песчано – глинистых смесей

- •2 Приготовления формовочных смесей в центробежном лопаточном смесителе непрерывного действия.

- •2.1 Сравнительный анализ цлс со смесителем чашечным (бегуны) лабораторным модели 02113/02113м

- •3 Проверка статистического анализа для прочности песчано – глинистой смеси

- •4 Измерение износостойкости рабочей лопатки

- •5 Инструкция для работы на цлс

- •Список использованных источников

1.2 Определение объёма одного участка оребрения

Зная рабочий объём данного Ценнтробежно – лопаточного смесителя равного = 2.5 кг и производительностью P = 800 Кг/ч рассчитываем производительность за 1 сек :

M

= (1.2.1)

(1.2.1)

M

= 0.22 Кг

0.22 Кг

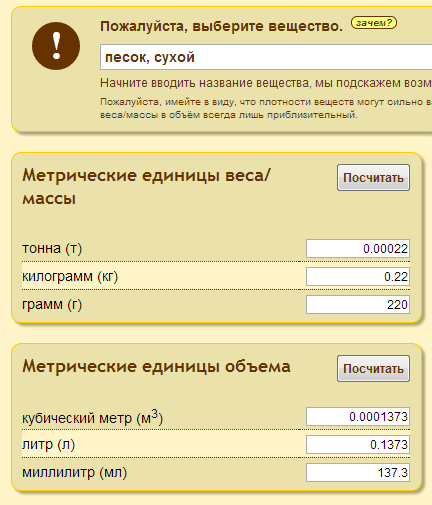

Таким образом мы получаем известное нам количество песчано- глинистой смеси переносимой за единицу времени. Переведём полученную массу в объём для песка. Данный расчёт представлен на рисунке 1.2.1

Рисунок – 1.2.1 – Перевод массы в объём

Это

составляет 137.3

.

Теперь нам известен объём, который

необходимо перемещать за единицу

времени. Из предыдущих исследований

известно, что время обработки одной

порции не должно превышать 5 – 7 сек,

следовательно возможно посчитать

количество оборотов барабана за данный

отрезок времени. Известно, что оптимальный

режим работы составляет 600 об/мин,

получаем :

.

Теперь нам известен объём, который

необходимо перемещать за единицу

времени. Из предыдущих исследований

известно, что время обработки одной

порции не должно превышать 5 – 7 сек,

следовательно возможно посчитать

количество оборотов барабана за данный

отрезок времени. Известно, что оптимальный

режим работы составляет 600 об/мин,

получаем :

(1.2.2)

(1.2.2)

об/сек

об/сек

Для одного цикла перемешивания количество оборотов составит:

5·10

= 50 оборотов.

5·10

= 50 оборотов.

Ранее полученный объём был делим на количество рёбер на лопатке. В данном случае получилось 27 оребрений. Посчитаем объём переноса смеси бля одного оребрения :

5.1

5.1

Такой необходимый объём должен иметь один сектор оребрения. Так как поток смеси у нас ламинарный, то часть смеси протекает как бы не внутри оребренной зоны лопатки а по уплотнённому слою песка тем самым не участвуя в процессе переноса. В этом случае смесь отправляется на следующий оборот.

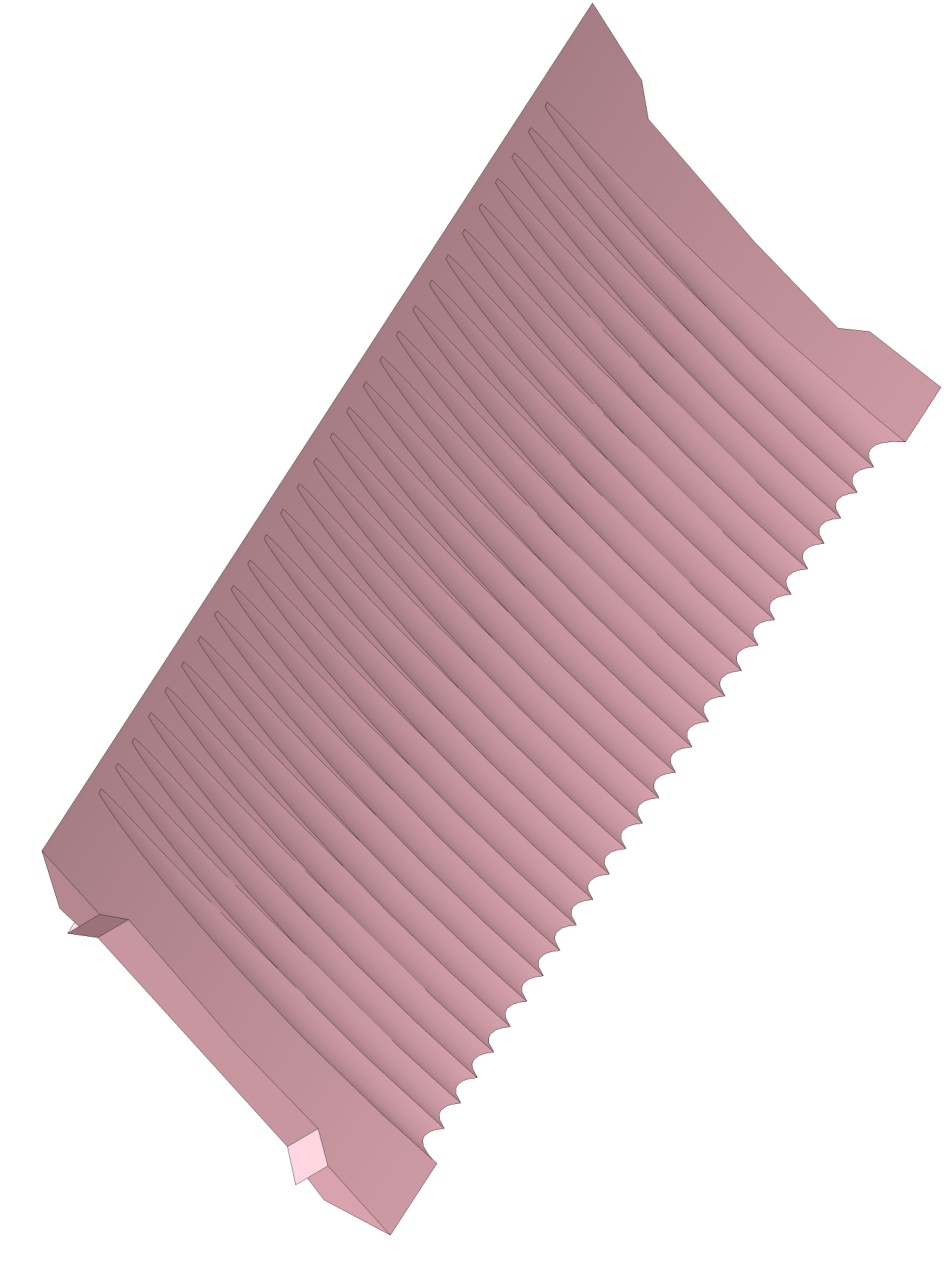

1.3 Изготовление рабочей лопатки при помощи 3d прототипирования

Для изготовления рабочей лопатки был применён достаточно распространённый на сегодняшний день метод 3D прототипирования. Его основной и пожалуй наиболее востребованной функцией является возможность послойного выращивания ранее построенной при помощи CAD систем трёхмерную модель. Лазерная стереолитография (SLA) — объект формируется из специального жидкого фотополимера, затвердевающего под действием лазерного излучения (или излучения ртутных ламп). При этом лазерное излучение формирует на поверхности текущий слой разрабатываемого объекта, после чего, объект погружается в фотополимер на толщину одного слоя, чтобы лазер мог приступить к формированию следующего слоя. Ниже представлена трёхмерная модель изготавливаемой детали и чертёж общего вида.

Рисунок 1.3.1 – 3D модель изготовленной лопатки

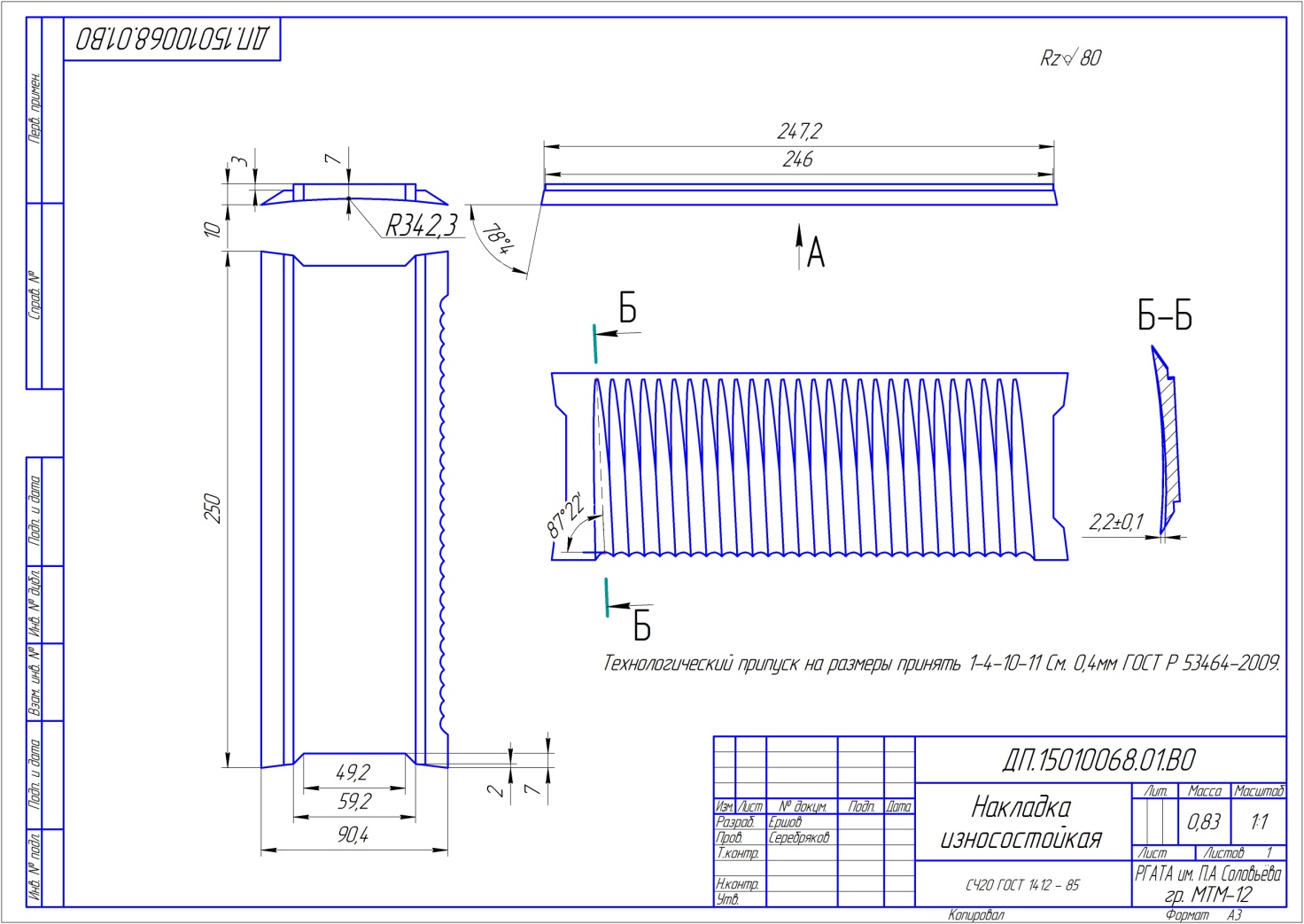

Рис 1.3.2 – Общий вид рабочей лопатки

1.3.1 Процесс прототипирования лопатки

Для изготовления лопатки её модель обработали в программе ESPER . Полученный обработанный файл загрузили непосредственно в ПО 3D принтера. После этого осталось настроить только некоторые физические параметры. Ниже представлена готовая модель лопатки изготовленная из фотополимеризующегося компанента. Момент затвердевания происходит при комнатном освещении, так что после изготовления некоторое время лопатка должна «выстаятся»

Рис 1.3.1.1 – Модель лопатки на рабочем столе принтера

Рисунок 1.3.1.2 – Затвердевшая модель лопатки