- •Аналитическая часть

- •1.2. Конструкция электробритвы «Агидель – м» и ее основные характеристики

- •1.3. Основные типы электробритв

- •1.3.1. Электробритвы с магнитным вибратором

- •1.3.2. Электробритвы с двигателем коллекторного типа

- •1.3.3. Электробритвы с микродвигателем

- •1.3.4. Электробритва с импульсным двигателем

- •2. Конструкторская часть

- •2.1. Обоснование модернизации электробритвы

- •2.2.1. Уравнение Бернулли

- •2.2.3. Расчет основных размеров рабочего колеса.

- •3. Технологическая часть

- •3.1. Диагностика разрабатываемой электробритвы

- •3.1.2. Построение матрицы поиска неисправностей.

- •3.1.4. Разработка алгоритма поиска неисправностей.

- •3.1.5. Диагностические параметры и методы диагностирования.

- •3.1.6. Разборка электробритвы

- •3.1.7. Основные неисправности и способы устранения

- •3.1.8. Средства технической диагностики

- •3.2. Разработка технологического процесса ремонта электродвигателя электробритвы.

- •3.2.1. Производственный процесс ремонта.

- •3.2.2. Виды и методы ремонта

- •3.2.3. Технологический процесс ремонта

- •3.2.4. Исходные данные для разработки технологического процесса

- •3.2.5. Технология разборочных работ

- •3.2.6. Очистка и контроль деталей

- •3.2.7. Технология сборочных работ

- •3.2.8. Балансировка деталей

- •3.2.9. Обкатка и испытание оборудования

- •4.1.1 Из основ законодательства рф о труде

- •Закон об охране труда в Республике Башкортостан

- •4.1.3 Охрана труда при производственном освещении

- •4.1.4 Обоснование выбора темы раздела.

- •4.2 Расчет производственного освещения

- •4.2.1 Расчет естественного освещения.

- •4.2.2 Расчет искусственного освещения

- •4.2.3 Выводы и рекомендации.

- •4.3. Защита населения от чрезвычайных ситуаций природного и техногенного характера.

- •4.3.1. Меры безопасности при проведении аварийно-спасательных работ при разрушениях.

- •4.3.2 Разборка зданий и сооружений

- •4.3.3 Рекомендации начальнику го

- •5.Экономическая часть

- •5.1.2. Маркетинговое исследование

- •5.1.3. Анализ конкурентов и рынка сбыта

- •5.1.4. Основные каналы сбыта

- •5.1.5. Рекламная деятельность в системе маркетинга

- •5.2. Содержание и организация технической подготовки производства

- •5.5. Затраты на изготовление оригинальных деталей

- •5.6. Расчет калькуляции себестоимости изготовления проектируемой детали

- •6.Список использованной литературы

5.2. Содержание и организация технической подготовки производства

Техническая подготовка производства представляет собой комплекс

конструкторских и технологических мероприятий, направленных на решение совместных задач в области разработки новых изделий техники, а также на модернизацию и усовершенствование существующих объектов техники. Она осуществляется по номенклатурному методу.

Основная задача предприятия в процессе технической подготовки производства - обеспечить сокращение сроков разработки и внедрение новых машин, приборов, а также затраты связанные с ее проведением.

Техническая подготовка производства делится на 2 этапа:

конструкторскую и техническую подготовку.

Конструкторская подготовка производства предполагает инженерное и экономическое обоснование разработки новой машины. Экономичность разработки нового изделия, машины определяется выбранной конструкцией, прогрессивностью принятых технологических процессов. Экономические расчеты при этом должны дать ответ на практическую целесообразность изготовления или модернизации изделий.

Основными этапами конструкторской подготовки производства могут быть составление технического задания, разработка эскизного проекта, разработка технического проекта, разработка рабочего проекта.

Техническая подготовка производства направлена на ускоренное усвоение изделий новой техники, на применение прогрессивной технологии и передовых методов организации производства. В процессе технологической подготовки производства разрабатываются и внедряются передовые технологические процессы: осуществляется проектирование, изготовление и наладка технологической оснастки; внедряются прогрессивные нормы использования оборудования, инструмента, материалов и передовых методов контроля качества.

Электробритва относится к Мелким приборам. Количество оригинальных деталей - 2. Ориентировочное количество операций на изготовление оригинальных деталей составляет - 30. Из них токарных - 15, шлифовальных - 10, расточных - 5.

На выполнение отдельных этапов технической подготовки производства может быть предусмотрено следующее количество исполнителей:

1) разработка технического задания - 1;

2) разработка технического предложения - 1;

3) составление эскизного проекта- 1;

4) разработка технического проекта - 2;

5) составление рабочего проекта - 2;

6) деталировка - 1;

7) проектирование маршрутной технологии - 2;

8) проектирование операционной технологии - 2;

9) проектирование приспособлений - 2;

10) изготовление приспособлений - 2;

11) оформление заказа на покупку детали на опытный образец - 1;

12) получение комплектующих деталей - 1;

13) изготовление оригинальных деталей - 1;

14) сборка опытного образца - 2;

15) отладка технического процесса и уточнение рабочего проекта - 1.

Таблица 5.1

Оригинальн. детали |

Вес детали, кг. |

Вес заготов., кг. |

Стоимость матер. кг/руб.

|

Стоимость отходов кг/руб. |

Вентилятор

|

0, 02 |

0,003

|

155

|

20

|

Фильтр

|

0,07 |

0,009

|

275

|

17,5

|

5.3. Определение трудоемкости и длительности каждого этапа технической подготовки производства

Расчет длительности этапа (в днях) производится по формуле:

Дэ=(t/(N*Пд*а))*К

где t - суммарные затраты времени на выполнение работ по данному этапу;

N - количество работников, одновременно работающих по данному этапу (устанавливается с учетом опыта работы конструкторских и технологических бюро);

Пд- продолжительность рабочего дня, ч.;

а - коэффициент перевыполнения норм выработки (а=1.1-1.72);

К - коэффициент, учитывающий дополнительные затраты времени на согласование и утверждение (К= 1,05-1,1).

Коэффициенты берем из методического указания по оформлению «Экономической части» дипломного проекта конструкторского направления.

1.Определяем трудоемкость и длительность разработки технического задания

t1=1,2•2=2,4 ч;

Дэ=(2,4/( 1•172,2•1,1)) •1,1=0,013 мес.

2. Определяем трудоемкость и длительность разработки технического предложения.

t2=1,2•2=2,4ч;

Дэ=(2,4/(1•172,2•1,1)) •1,1 =0,013 мес.

3. Определяем трудоемкость и длительность этапа составления эскизного проекта.

t3=2-2=4ч;

Дэ=(4/(1•172,2•1,1)) •1,1 =0,023 мес.

4. Определяем трудоемкость и длительность разработки технического задания.

t4=4 ч;

Дэ=(10/(2•172,2•1,1)) •1,1 = 0,029 мес.

5. Определяем трудоемкость и длительность разработки рабочего проекта.

t5=2•3=6 ч;

Дэ=(6/(2•172,2•1,1)) •1,1 = 0,017 мес.

6. Определяем трудоемкость и длительность этапа деталировки. t6=1•5,5+1•11=16,5ч;

Дэ=(6/(2•172,2•1,1)) •1,1 =0,017 мес.

7. Определяем трудоемкость и длительность разработки маршрутной технологии.

t7=1•1,25+1•4=5,25 ч;

Дэ=(5,25/(2•172,2•1,1)) •1,1=0,015 мес.

8. Определяем трудоемкость и длительность разработки операционной технологии.

t8=1•9+1 •25=34 ч;

Дэ=(34/(2•172,2•1,1)) • 1,1 = 0,098 мес.

9. Определяем трудоемкость и длительность этапа проектирования приспособлений.

Производство - массовое, коэффициент оснащенности приспособлений - 2,5, режущий инструмент- 1, мерительный инструмент- 1,5.

Количество оснастки находим по формуле:

Косн= Кор. д.• Косн-ти

где Косн - количество оснастки,

Кор.д- количество оригинальных деталей,

Косн-ти — коэффициент оснащенности.

Количество приспособлений Кп=2•2,5=5 шт.

Количество режущего инструмента Кр.и.=2•1 =2 шт.

Количество мерительного инструмента Км,и.=2•1,5=3 шт.

Трудоемкость проектирования приспособлений

![]()

tnp=l 7,5•0,25+27•1,5=44.87 ч.

Трудоемкость проектирования режущего инструмента

tри=7•1+10•0,4=11ч.

Трудоемкость проектирования мерительного инструмента

tми=7•1,5+10•0,6=16,5ч.

t9=tnp+tpи+tми=44,87+l 1+16,5=72,375 ч.

Дэ=(72,375/(2•172,2•1,1)) •1,1 = 0,21 мес.

10. Определяем трудоемкость и длительность изготовления

приспособлений.

Трудоемкость изготовления приспособлений.

tпp=5•0,25+50•1,5=76,25 ч.

Трудоемкость изготовления режущего инструмента.

tри=1,15+5•0,4=3ч.

Трудоемкость изготовления мерительного инструмента.

tми=5•1,5+10•0,6=13,5ч.

t10=92,75 ч.

Дэ=(92,75/(2•172,2•1,1)) •1,1 = 0,269 мес.

11. Длительность оформления заказа на покупку комплектующих узлов и деталей.

Дэ=0,5 мес.

12. Длительность получения комплектующих деталей и узлов.

Дэ=0,5 мес.

13. Длительность изготовления оригинальных деталей.

Дэ=0,04 мес.

14. Длительность сборки опытного образца.

Дэ=0,02 мес.

15. Определяем длительность и трудоемкость этапа отладки исходя из того, что из всех 15 токарных операций подлежат 4% (0,6 операций), из 10 шлифовальных 8% (0,8 операций), из 5 расточных 5% (0,25 операций).

t15=0,6•12+0,8•5,5+0,25•14=15,1 ч.

Дэ=(15,1/(1•172,2•1,1)) •1,1 =0,0876 мес.

Этапы технической подготовки производства.

Таблица 5.2

№

|

Виды работ

|

Шифр работы

|

Длительность работы (мес.)

|

1

|

Разработка технического задания

|

0-1

|

0,013

|

2

|

Разработка технического предложения

|

1-2

|

0,013

|

3

|

Составление эскизного проекта

|

2-3

|

0,023

|

4

|

Разработка технического проекта

|

3-4

|

0,029

|

5

|

Разработка рабочего проекта

|

4-5

|

0,017

|

6

|

Деталировка

|

4-6

|

0,1

|

7

|

Разработка маршрутной технологии

|

6-7

|

0,015

|

8

|

Разработка операционной технологии

|

6-8

|

0,098

|

9

|

Проектирование приспособлений

|

7-9

|

0,21

|

10 |

Изготовление приспособлений |

9-10,8-10 |

0,269 |

11 |

Оформление заказа на покупку комплектующих узлов и деталей |

6-11,5-11 |

0,5 |

12 |

Получение комплектующих узлов и деталей |

11-12

|

0,5 |

13

|

Изготовление оригинальных деталей

|

12-13, 10-13

|

0,04

|

14

|

Сборка опытного образца

|

13-14

|

0,02

|

|

Отладка технологического процесса и уточнение рабочего проекта

|

14-15 |

0,0876 |

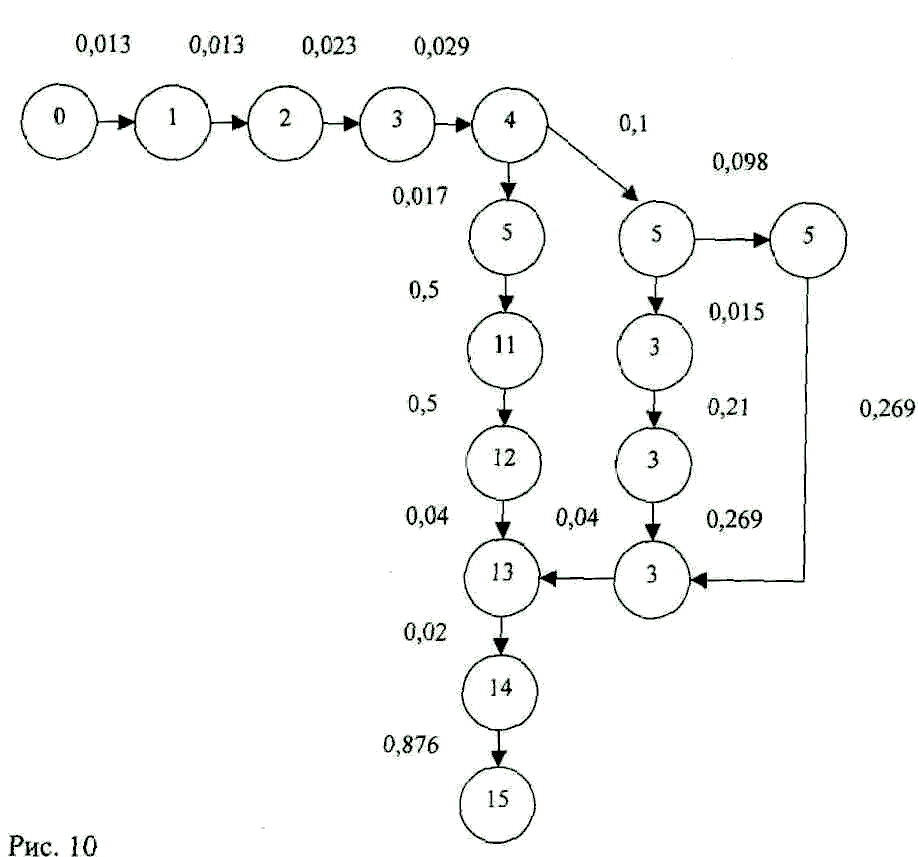

Согласно составленного перечня работ по проектированию и изготовлению нового образца можно предоставить сетевую модель (сетевой график) технической подготовки производства.

Cетевой график технической подготовки производства.

Критический путь проходит по следующим работам: 0-1, 1-2,2-3,3-4,4-5,5-11, 11-12, 12-13, 13-14, 14-15.

Продолжительность составляет 1,24 мес.

5.4. Расчет сметы затрат на техническую подготовку производства

Определяем заработную плату конструкторов, технологов, чертежников, копировальщиков и др. работников, занятых технической подготовкой производства и начисления на социальные нужды.

Разработка технического задания.

Lср=O•г•Дэ,

где О - оклад,

г - численность рабочих,

Дэ - длительность этапа.

Lcp =1000•1•0,013=13 р.

Разработка технического предложения.

Lcp =1000•1•0,013=13 р.

Составление эскизного проекта.

Lcp =1000•1•0,023=23 р.

Разработка технического проекта.

Lcp =1000•2•0,029=58 р.

Составление рабочего проекта.

Lcp =1000•2•0,017=34 р.

Деталировка.

Lcp =1000•1•0,1=100 р.

Проектирование маршрутной технологии.

Lcp =1000-2-0,015=30 р.

Проектирование операционной технологии.

Lcp =1000•2•0,098=196 р.

Проектирование приспособлений.

Lcp =1000•2•0,21=420 р.

Изготовление приспособлений.

Lcp =1000•2•0,0269=538 р.

Оформление заказа на покупку комплектующих деталей.

Lcp =1000•1•0,5=500 р.

Получение комплектующих деталей.

Lcp =1000•1•0,5=500 р.

Изготовление оригинальных деталей.

Lcp =1000•1•0,04=40 р.

Сборка опытного образца.

Lcp =1000•2•0,02=40 р.

Отладка технологического процесса и уточнение рабочего проекта.

Lcp =1000•1•0,0876=87,6 р.

Суммарная заработная плата инженерно - технических работников составит:

Lcp =260,76 р.

Определяем размер начислений на социальные нужды (39% от суммы заработной платы).

Оосн =2607,6+1016,96=3624,56 р.

Общие затраты по данной статье составляют:

2607,6+1016,96=3624,56 р.

Определяем затраты на материалы (ватман, калька и др.):

Эти затраты рассчитывают по существующим данным предприятия. Они составляют 15% от заработной платы работников проектно-конструкторского отдела.

Зм=2607,6•0,15=391,14р.

Определяем затраты на изготовление оснастки.

Затраты на материалы: стоимость 1 кг материала 275 р., вес приспособлений поштучно: 1 - 0.5 кг; 2 - 0.4 кг., на отходы уходит 25% материала, 1 кг материала стоит 60 р. Вес двух приспособлений 0.9 кг. Вес отходов 0.225 кг.

Затраты на материал на изготовление приспособлений составят:

Зип=2• (0,9+0,225) •275=540 р.

Основная заработная плата рабочих, занятых изготовлением оснастки.

Определяем тарифный (прямой) фонд заработной платы рабочих, занятых изготовлением оснастки.

Фт=193,68•8=1549,44р.;

где 193,68- общая трудоемкость изготовления оснастки;

8-часовая тарифная ставка рабочего 5-го разряда по повременно-премиальной системе платы труда.

Определяем часовой фонд заработной платы рабочих.

Фч=1549,44+1549,44•0,3=2014,27р.

Дополнительная заработная плата рабочих, занятых изготовлением оснастки составит 10% от их основной заработной платы.

Фдоп=2014,27•0,1=201,43р.

Отчисления на социальные нужды.

(2014,27+201,43) •0,39=864,12 р.

Накладные расходы - общецеховые и общехозяйственные расходы составляют 90% от основной заработной платы рабочих.

2014,27•0,9=1812,84 р.

Фабрично-заводская стоимость изготовления оснастки составляет: Сосн=540+2014,27+864,12+1812,8=5431,3 р.

Общие затраты на техническую подготовку производства составляют: Зобщ=5431,3+391,1+3924,56=9746,86 р.

15

15