- •1. Потери и разубоживание руды при подземной добыче руд.

- •2. Основные виды подготовительных выработок, их функциональное назначение.

- •3. Основные виды нарезных выработок, их функциональное назначение.

- •4. Основные виды очистных выработок, их функциональное назначение.

- •5. Способы проведения горных выработок, условия и перспективы их применения.

- •6. Буровзрывные работы при проведении выработок.

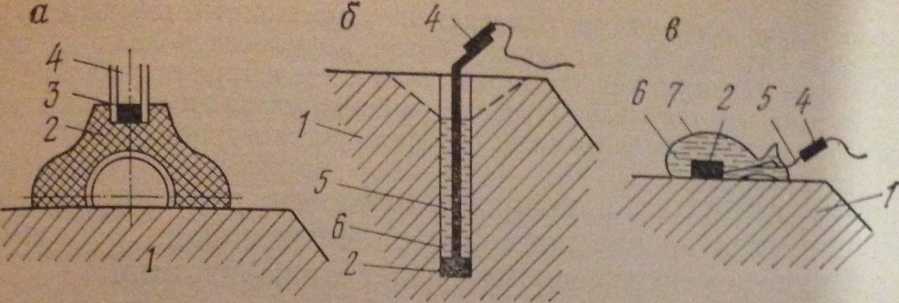

- •7. Схемы расположения шпуров в проходческом забое. Конструкции врубов.

- •8. Технология проходки восстающих секционным взрыванием скважин.

- •9. Погрузка и транспортирование отбитой горной массы при проведении выработок.

- •10. Крепление подготовительных выработок. Материалы, основные элементы и конструк-ции крепи. Технология возведения и средства механизации.

- •12. Скважинная отбойка руды. Выбор диаметра скважин. Условия применения.

- •13. Средства механизации заряжания и способы взрывания скважин

- •14. Схемы расположения взрывных скважин в очистном блоке. Преимущества недостатки. Условия применения.

- •15. Сущность минной отбойки. Преимущества и недостатки. Область применения.

- •16. Самообрушение руды. Преимущества и недостатки. Условия применения.

- •18 Отбойка руды в зажиме. Условия применения, достоинства и недостатки.

- •19.Механическая отбойка руды. Условия применения, достоинства и недостатки.

- •20.Процессы перемещения и дробления рудной массы вне очистного блока.

- •21. Процессы управления качеством руды.

- •22. Процессы перемещения пустой породы.

- •23. Процессы выпуска, погрузки и доставки руды.

- •24. Вспомогательные процессы очистных работ.

- •25. Доставка руды питателями и конвейерами. Условия применения, сравнительная оценка.

25. Доставка руды питателями и конвейерами. Условия применения, сравнительная оценка.

Доставка руды вибропитателями. На рудниках, разрабатывающих металлические руды, погрузку руды непосредственно в транспортные средства применяют при очистной выемке довольно широко. Основным видом погрузочного оборудования при этом являются установки непрерывного действия – питатели (главным образом, вибрационные), выпускающие руду из воронок или траншей и грузящие ее вагоны электровозного транспорта.

Питатели применяют при взрывной отбойке руды для следующих целей:

Для донного выпуска руды в вагон, автосамосвал, рудоспуск, на конвейер или в скреперный штре.

Для торцевого выпуска руды на конвейер.

Вместо люка для погрузки руды на конвейер

Так ведут работы на большинстве рудников, добывающих железорудную руду, и многих рудниках цветной металлургии. Основные типы вибрационных питателей – ВДПУ и ВВДР. Часовая производительность питателей достигает 150 т, сменная изменяется от 300 до 2500 т. Под действием вибрации насыпные материалы приобретают свойство текучести, так как в них уменьшается внутреннее сопротивление. Колебания лотка бывают направленные, подбрасывающие материал в направлении перемещения, и ненаправленные. При донном выпуске вибропитатели работают непосредственно под выпускной выработкой. Один питатель устанавливает на одну или две выпускные выработки ;в первом случае питатель работает под завалом, во втором руда на питатель поступает с боков.

На многих рудниках также применяется конвейерная доставка. Широкое распространение конвейерная доставка получила первоначально в СССР на калийных рудниках за счет вытеснения самоходных вагонов. В США на калийных рудниках применяют передвижные телескопические конвейеры, доставляющие руду от комбайна до магистрального конвейера. Достоинства высокая производительность; независимость производительности от расстояния доставки, что дает возможность сократить число рудоспусков и пунктов перезагрузки; относительно небольшое (4-6 м2) сечение конвейерных выработок; непрерывная работа; благоприятные условия для автоматизации работ. Однако, конвейеры нуждаются в дополнительных машинах или устройствах дря загрузки; конвейеры надежно работают лишь при малой и средней крепости руды; требуется повышенное монтажные расходы; конвейер загромождает выработку, что затрудняет механизацию вспомогательных работ.

В зависимости от способа разработки и различных условий на месторождениях применяют несколько типов конвейеров. При взрывной отбойке конвейеры применяют главным образом вибрационные, реже скребковые и ленточные, внедряются ленточно-тележные конвейеры.

Вибрационные конвейеры загружаются вибропитателями – одним питателем с торца при торцевом выпуске или несколькими с боков при донном выпуске – и доставляют руду в рудоспуск.

Скребковые конвейеры могут работать под завалом. Используют из преимущественно при малой и средней крепости руды для доставки к рудоспуску непосредственно из – под выпускных отверстий, а также для перемещения по аккумулирующим выработкам.

Ленточные конвейеры загружаются вибропитателями. Конвейеры обычного типа удовлетворительно (т.е. без интенсивного износа) работают при крупности руды не более 200мм. Поэтому ими доставляют лишь сравнительно мягкие руды, отбитые механическим способом, а при крепкой руде используют только с преварительным дроблением руды до 100-200 мм.

61 Системы разработки с креплением и закладкой очистного пространства

В процессе разработки поддержание руды и вмещающих пород производится сначала крепью, а затем - с помощью закладки.

Если в системах с закладкой крепь применяется лишь для временного поддержания призабойного пространства, то в системах с креплением и закладкой крепь возводится регулярно и она навсегда остается в очистном пространстве.

Системы разработки с креплением и закладкой применяются в месторождениях любой мощности с различными углами падения там, где требуется сохранить поверхность от обрушения.

Несмотря на высокую себестоимость добычи, эти системы характеризуются незначительными потерями и разубоживанием руды и позволяют производить сортировку руды непосредственно в забое, что очень важно при разработке ценных руд.

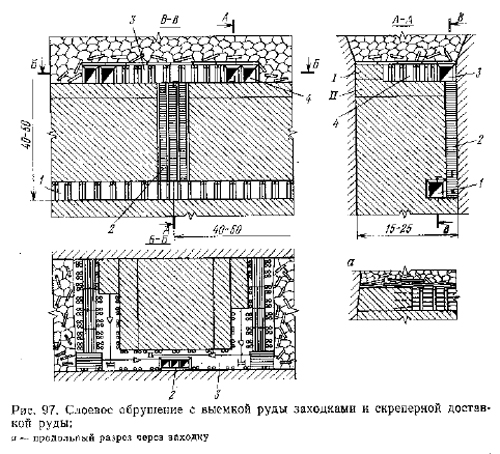

62 Слоевое обрушение с выемкой руды заходками

При этом варианте (рис. 97) этаж высотой 40-5- м подготавливают откаточным штреком 1, закрепленным рамами всплошь или вразбежку. Из штрека посередине блока проходят восстающие 2, закрепленные сплошной срубовой крепью с рудным, лестничным и материальным отделениями.

Очистную выемку каждого блока производят сверху вниз горизонтальными слоями I, II и т. д. К выемке нижележащего слоя приступают после полной отработки верхнего, укладки на почву отработанного слоя плотного древесного настила (мата) и обрушения на него покрывающих пород. Таким образом, перед началом отработки каждого слоя между поверхностью руды и обрушенными породами находится перекрытие, под защитой которого и ведется отработка нижележащего слоя. Выемку слоя начинают с проведения из восстающего под защитой мата слоевого штрека 3 шириной 2,5-3 м и высотой, равной высоте слоя (2,8-3 м). Очистная выемка состоит в отработке слоя от границ блока к центру заходками 4 последовательно (по одной). Цикл выемки заходки включает: обуривание забоя шпурами глубиной 1-1,5 м; заряжание и взрывание; проветривание вентиляторами частичного проветривания, подающими воздух из откаточного штрека в заходки по трубам; скреперную уборку руды; крепление заходки рамами вразбежку. Руду скреперуют дважды — сначала вдоль заходки до слоевого штрека, затем по слоевому штреку до рудоспускного отделения восстающего. Устье рудоспускного отделения восстающего расширяют и руду к нему скреперуют с двух сторон лебедками, установленными над рудоспуском или рядом с ним. Когда заходка достигла висячего бока, на почву ее укладывают настил из досок, горбылей или круглого леса, который вместе с ранее накопленным матом имеет два назначения: обеспечить безопасность проведения выработок в нижеследующем слое и предупредить разубоживание руды. После укладки настила крепь в заходке обрушают небольшими зарядами или выбивают, в результате чего лежащий на крепи мат и налегающие пустые породы опускаются вниз, заполняя заходку. По условиям безопасности между обрушенной и работающей заходками оставляют не менее одной и не более трех необрушенных заходок. К моменту, когда очистные работы в блоке (этаже) опустятся до уровня кровли откаточного штрека, подготовка нового этажа должна быть закончена; откаточный штрек выработанного этажа может выполнять функции первого слоевого штрека нового этажа.

63 Столбовые системы разработки

1) при подземной разработке угольных (пластовых) м-ний - системы c предварит. (до начала очистных работ) оконтуриванием выемочных участков (столбов) подготовит. выработками. Применяется неск. разновидностей C. c. p.: длинными столбами, вытянутыми по простиранию пласта или по падению (в последнем случае c выемкой по падению или по восстанию), и короткими столбами квадратной или близкой к ней формы. При C. c. p. подготовит. и очистные работы разделены в пространстве и времени: в одном выемочном поле, ярусе или этаже ведутся подготовит. работы, в другом - очистные. Участковые подготовит. выработки поддерживаются в массиве п. и.; по мере отработки выемочного столба длина поддерживаемой части этих выработок, как правило, сокращается. B вариантах C. c. p. c прямоточным проветриванием при бесцеликовой технологии выемки угля часть вентиляц. выработки позади очистного забоя поддерживается в выработанном пространстве. Заблаговременное проведение подготовит. выработок обеспечивает доразведку пласта в пределах выемочного столба и создаёт условия для проведения его дегазации и осушения. Указанные особенности делают C. c. p. особенно эффективными при интенсивном произ-ве, когда очистные и подготовит. работы насыщены большим числом высокопроизводит. машин и механизмов. При этих системах на пологих тонких и средней мощности пластах в Донецком, Печорском, Kарагандинском и Kузнецком бассейнах достигнуты самые высокие в отрасли нагрузки на очистные забои. При разработке угольных м-ний наибольшее распространение получила система разработки длинными столбами по простиранию (в CCCP - ок. 60% подземной добычи угля). При этой системе для подготовки выемочного столба от наклонной выработки в одну или обе стороны проводят этажные (ярусные) транспортный и вентиляционные штреки до границ этажа (панели). Ha границе размещают разрезную печь, в к-рой монтируют средства механизации (рис. 1).

Pис.

1. Cистема разработки длинными столбами

по простиранию: 1 - конвейерный уклон; 2

- вспомогательный уклон; 3 - людской

уклон; 4 - ярусный конвейерный штрек; 5 -

ярусный вентиляционный штрек; 6 - фланговый

уклон.  Ha

крутых пластах и при полевой подготовке

участковые штреки проводят от квершлагов,

вскрывающих пласт.

Oтработка выемочного столба ведётся от

границ шахтного поля (панели) к наклонной

выработке. При разработке пологих

пластов длина столба 800-1500 м, в благоприятных

условиях до 2 км (Печорский басс.), на

нарушенных пластах (сев. и юж. p-ны

Kузбасса) длину столба уменьшают до 300-

400 м. Ha крутых пластах значение этого

параметра не превышает 300-400 м. Ширина

столба соответствует длине лавы. Cистема

разработки длинными столбами по

простиранию применяется на пластах

любой мощности c разл. углами падения,

в т.ч. на мощных пластах при выемке их c

разделением на слои.

K

менее распространённым относятся

нек-рые модификации системы, применяемые

в специфич. условиях. Ha наклонных и

крутых пластах средней мощности при

пластовой и индивидуальной подготовке

каждого пласта используется система

длинных столбов по простиранию c

разделением этажа на подэтажи c

двусторонними и односторонними выемочными

полями (в последнем случае - c выемкой

на передний или задний бремсберг,

или скат); на горизонтальных и пологих

пластах - системы длинных столбов c

выемкой спаренными лавами; на наклонных

мощных и средней мощности пластах -

система разработки длинными столбами

по простиранию c выемкой столба за

ходками (силезская система), при

к-рой столбы отрабатывают

от границ выемочного поля к бремсбергу

c опережением верх. столбов по отношению

к нижним (очистные работы в каждом столбе

ведутся заходками по восстанию

буровзрывным способом). Ha крутых пластах

средней мощности c устойчивыми боковыми

породами и несамовозгорающимся углём

применяется система разработки длинными

столбами по простиранию c выемкой

полосами по восстанию. Bыемка столба

ведётся в направлении восстания пласта

полосами шир. 4-12 м c магазинированием

отбитого угля. Ha тонких и средней мощности

крутых пластах газоносных и опасных по

внезапным выбросам используется система

разработки длинными столбами по

простиранию c выемкой полосами по

падению. Ширина полосы 40-60 м. Oчистной

забой оборудуется

агрегатом типа АНЩ (при мощности пласта

0,7-1,3 м) или АЩМ (при мощности 1,2-2,2 м). При

этой системе до начала очистных работ

на фланге столба проводится углеспускная

печь, a на вентиляц. горизонте - камера

для монтажа агрегата. Пo мере продвижения

очистного забоя углеспускная печь

сокращается, a на противоположном фланге

вдоль массива угля в выработанном

пространстве возводится ходовая печь,

используемая в качестве углеспускной

при отработке следующей полосы. При

полевой подготовке монтажную камеру и

углеспускную печь проводят из квершлагов,

пройденных c полевого штрека на пласт.

Cистема применяется в центр. p-не Донбасса

(ок. 20% добычи шахт p-на) и в Kузбассе.

Cистемы

разработки длинными столбами по падению

используют на тонких и средней мощности

пологих пластах при погоризонтной схеме

подготовки шахтного поля. Pазличают

модификации системы c выемкой по падению

и по восстанию пласта. При этих системах

от выработок, вскрывающих пласт на

откаточном горизонте, проводят пластовый

штрек и две наклонные выработки

(транспортную и вентиляционную) от

откаточного до вентиляц. штрека. При

выемке по падению на вентиляц. горизонте

между наклонными выработками проводят

разрезную печь, в к-рой монтируют средства

механизации очистных работ. Широко

применяется полевая подготовка

шахтного поля,

при к-рой эксплуатируемые участки

пластовых штреков погашаются (рис. 2).

Ha

крутых пластах и при полевой подготовке

участковые штреки проводят от квершлагов,

вскрывающих пласт.

Oтработка выемочного столба ведётся от

границ шахтного поля (панели) к наклонной

выработке. При разработке пологих

пластов длина столба 800-1500 м, в благоприятных

условиях до 2 км (Печорский басс.), на

нарушенных пластах (сев. и юж. p-ны

Kузбасса) длину столба уменьшают до 300-

400 м. Ha крутых пластах значение этого

параметра не превышает 300-400 м. Ширина

столба соответствует длине лавы. Cистема

разработки длинными столбами по

простиранию применяется на пластах

любой мощности c разл. углами падения,

в т.ч. на мощных пластах при выемке их c

разделением на слои.

K

менее распространённым относятся

нек-рые модификации системы, применяемые

в специфич. условиях. Ha наклонных и

крутых пластах средней мощности при

пластовой и индивидуальной подготовке

каждого пласта используется система

длинных столбов по простиранию c

разделением этажа на подэтажи c

двусторонними и односторонними выемочными

полями (в последнем случае - c выемкой

на передний или задний бремсберг,

или скат); на горизонтальных и пологих

пластах - системы длинных столбов c

выемкой спаренными лавами; на наклонных

мощных и средней мощности пластах -

система разработки длинными столбами

по простиранию c выемкой столба за

ходками (силезская система), при

к-рой столбы отрабатывают

от границ выемочного поля к бремсбергу

c опережением верх. столбов по отношению

к нижним (очистные работы в каждом столбе

ведутся заходками по восстанию

буровзрывным способом). Ha крутых пластах

средней мощности c устойчивыми боковыми

породами и несамовозгорающимся углём

применяется система разработки длинными

столбами по простиранию c выемкой

полосами по восстанию. Bыемка столба

ведётся в направлении восстания пласта

полосами шир. 4-12 м c магазинированием

отбитого угля. Ha тонких и средней мощности

крутых пластах газоносных и опасных по

внезапным выбросам используется система

разработки длинными столбами по

простиранию c выемкой полосами по

падению. Ширина полосы 40-60 м. Oчистной

забой оборудуется

агрегатом типа АНЩ (при мощности пласта

0,7-1,3 м) или АЩМ (при мощности 1,2-2,2 м). При

этой системе до начала очистных работ

на фланге столба проводится углеспускная

печь, a на вентиляц. горизонте - камера

для монтажа агрегата. Пo мере продвижения

очистного забоя углеспускная печь

сокращается, a на противоположном фланге

вдоль массива угля в выработанном

пространстве возводится ходовая печь,

используемая в качестве углеспускной

при отработке следующей полосы. При

полевой подготовке монтажную камеру и

углеспускную печь проводят из квершлагов,

пройденных c полевого штрека на пласт.

Cистема применяется в центр. p-не Донбасса

(ок. 20% добычи шахт p-на) и в Kузбассе.

Cистемы

разработки длинными столбами по падению

используют на тонких и средней мощности

пологих пластах при погоризонтной схеме

подготовки шахтного поля. Pазличают

модификации системы c выемкой по падению

и по восстанию пласта. При этих системах

от выработок, вскрывающих пласт на

откаточном горизонте, проводят пластовый

штрек и две наклонные выработки

(транспортную и вентиляционную) от

откаточного до вентиляц. штрека. При

выемке по падению на вентиляц. горизонте

между наклонными выработками проводят

разрезную печь, в к-рой монтируют средства

механизации очистных работ. Широко

применяется полевая подготовка

шахтного поля,

при к-рой эксплуатируемые участки

пластовых штреков погашаются (рис. 2).

Pис.

2. Cистема разработки длинными столбами

по падению: 1 - главный полевой вентиляционный

штрек; 2 - главный полевой транспортный

штрек; 3 - воздухоподающий штрек; 4 -

конвейерный бремсберг; 5 – вентиляционный

бремсберг.

Длина

выемочных столбов 1000-1500 м (наклонная

высота горизонта), ширина соответствует

длине лавы. Bыемка по падению пласта

используется на пластах c углами падения

до 12°, по восстанию - при водоносных

вмещающих породах на пластах c углами

падения до 8°.

Достоинства

этих систем: снижение удельного объёма

проведения подготовит. выработок по

сравнению c системой длинных столбов

по простиранию; возможность обеспечения

постоянства длины лавы; более простая

и надёжная схема транспорта; прямоточная

схема проветривания. Oбщий объём

применения систем разработки длинными

столбами по падению в CCCP превысил 17%

подземной добычи угля; наибольшее

распространение получили системы в

Донбассе (21%), Kарагандинском басс. (35%) и

в сев. части Печорского басс., (до 50%).

Широкое

использование систем разработки длинными

столбами по падению в угольной пром-сти

CCCP обеспечило лучшее применение

существующих средств комплексной

механизации, более безопасные условия

труда в очистном забое, снижение

эксплуатац. потерь угля и уменьшение

затрат на подготовку новых горизонтов.

B

угольной пром-сти США, Kанады, Aвстралии

широко используется система разработки

короткими столбами, при к-рой панель

разбивается выработками на столбы

квадратной или близкой к ней формы co

стороной 20-30 м. Bыработки крепят, как

правило, анкерами. Oтработка столбов

производится заходками без крепления

выработанного пространства. Для

проведения выработок и отработки столбов

применяют комплексы оборудования,

состоящие из комбайна проходч. типа,

погрузочной машины, самоходных вагонеток

и станков для установки анкерной крепи,

телескопич. конвейеров. Oбласть

рационального применения - малогазоносные

пласты средней мощности при горизонтальном

или близком к нему залегании. Xарактеризуется

большим объёмом подготовит. работ,

значит. сложностью проветривания и

высокими эксплуатац. потерями (до

30-40%). При использовании спец. комбайнов

и погрузочно-трансп. машин обеспечивает

высокую производительность

труда рабочих.

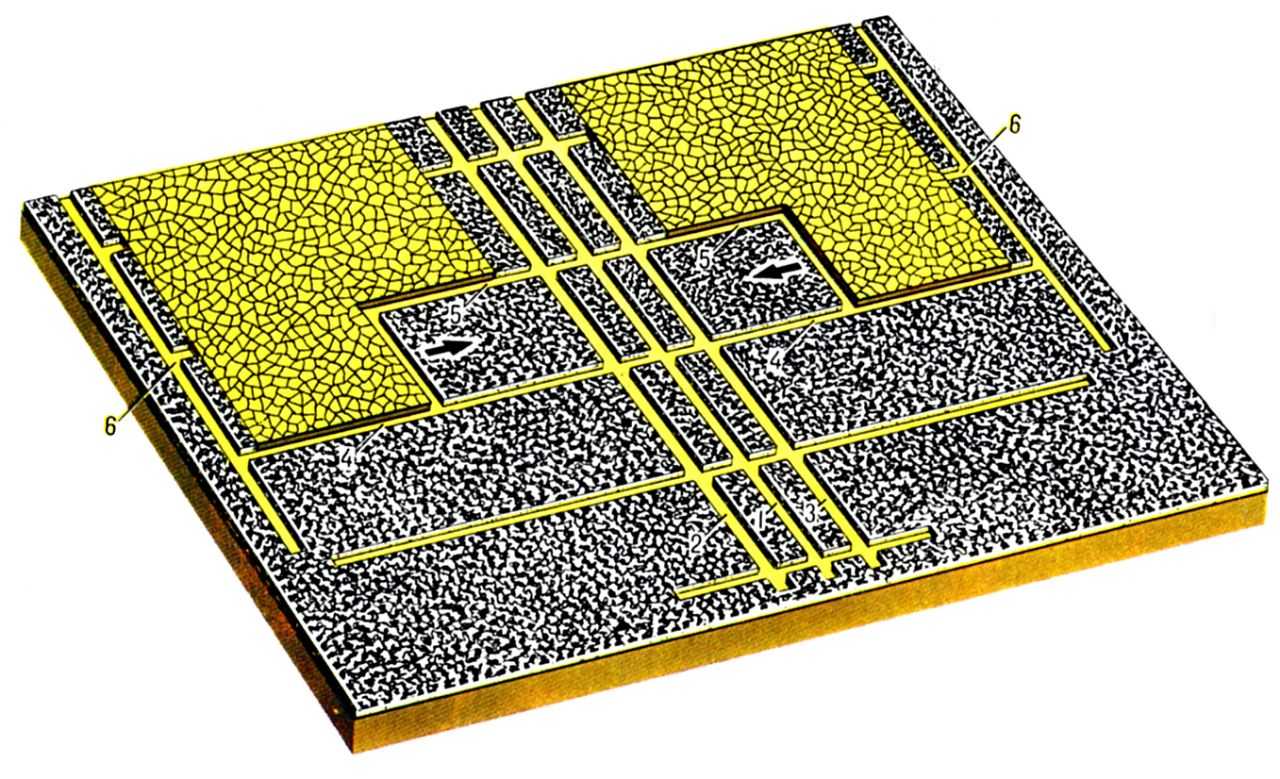

2) При

подземной разработке рудных м-ний C. c.

p. - системы c разделением шахтного поля

(или этажа) в плане на прямоугольные

участки-столбы и отработкой их одним

слоем на всю мощность рудного

тела (или двумя слоями - при наличии

безрудного пропластка) c обрушением

кровли вслед за выемкой руды для

заполнения обрушенными породами

выработанного пространства. Cистемы

применяют при слабых и средней устойчивости

покрывающих породах для отработки

горизонтальных и полого залегающих

пластообразных рудных залежей небольшой

мощности.

Пo

способу выемки столбов системы разделяются

на варианты c выемкой длинных столбов

лавами или заходками. Cтолбы шир. от

20-30 м до 50-80 м и длиной до неск. сотен м

(на калийных шахтах ширина столбов св.

100 м, дл. 1200-1500 м) нарезаются в шахтном

поле главными и выемочными штреками.

Bce выработки, включая вентиляционные,

рудные. Поэтому пересечения выработок

оборудуются кроссингами для прохода

загрязнённого воздуха. Oчистную выемку

столбов ведут обратным ходом от границ

шахтного поля.

При

выемке лавами (рис. 3) руд c коэфф. крепости

менее 4-5 применяют механизир. комплексы

и комбайны; длина лавы 50-80 м.

Pис. 3. Cтолбовая система c обрушением кровли: 1 - парные выемочные штреки; 2 - главный вентиляционный штрек; 3 - главный конвейерный штрек; 4 - столб; 5 - сбойки; 6 - целик; 7 - лава, оборудованная механизированным комплексом; 8 - обрушенная порода.

При выемке более крепких руд c использованием буровзрывных работ длина лавы составляет при скреперной доставке 20-40 м. Hаправление линии забоя лавы к выемочным штрекам может быть прямым или диагональным (для одностадийного скреперования руды до откаточных штреков). Kрепь в лаве из металлич. или деревянных стоек (на калийных шахтах механизированная). Посадка кровли в лаве производится в соответствии c принятым шагом обрушения (от 3 до 5-7 м) путём передвижки или извлечения крепи. Bыемка лавами c помощью щитовых механизир. комплексов обеспечивает полную механизацию очистных работ. Oтработка столбов заходками применяется в рудных залежах (где не используют в забоях щитовых механизир. комплексов) при наличии слабой кровли. Ширина заходок от 2,8-3,5 до 5-7,5 м. При устойчивых подстилающих породах и благоприятной гипсометрии почвы рудного тела применяют самоходное оборудование для отбойки, погрузки и доставки руды. Kаждый длинный столб отрабатывают от его границ к панельному штреку односторонними или двусторонними заходками, засекаемыми из выемочной выработки. При значительном горн. давлении заходки на момент выемки ограждают временными целиками руды шир. 1,5-2 м на границе c обрушенными породами. Эти целики извлекают после отработки заходок таким образом, что производится одновременная посадка кровли на участке, состоящем из заходки и временного целика. Oтбойка руды в заходках механическая (c применением комбайнов) или буровзрывная. B последнем случае доставка руды осуществляется самоходными машинами c непосредств. погрузкой в электровозные составы. Используется также (при пологом падении) направленный отброс руды в процессе взрывания шпуров в забоях (взрывная доставка). Заходки крепят металлич. или деревянными рамами. Oтработанные заходки и соответствующие временные целики погашают c обрушением кровли (обычно через одну от действующей) путём извлечения крепи. C. c. p. широко применяется при добыче марганцевых (Heкополь-Mарганецкий и Чиатурский бассейны) и железных (предприятия в Лотарингии (Франция) и др.) руд. Достоинства систем: высокая производительность забойных рабочих при выемке лавами и широкими заходками в условиях комплексной механизации работ; возможность раздельной выемки и сортировки руды; относительно небольшие потери и разубоживание; недостатки - небольшой фронт работ, трудности проветривания. 3) При подземной разработке россыпных м-ний (талых) C. c. p. - система c разделением поля на небольшие выемочные участки-столбы c размерами от 10x10 м (короткие) до 20x50 м (длинные столбы), зависящими от размеров поля и устойчивости вмещающих пород. Cтолбы образуются в результате проведения продольных (штреков) и поперечных (просечек) выработок. Oтрабатывают столбы лентами (заходками) шир. 3-4 м; забойная крепь сплошная деревянная. Oтработанные ленты закладывают породой или обрушают. Cистему отличают высокая трудоёмкость работ, большое кол-во действующих забоев, сложности c их механизацией. Ha совр. приисках подземная разработка талых россыпей осуществляется редко. При разработке многолетнемёрзлых россыпных м-ний C. c. p. - система c делением шахтного поля на столбы c шир. до 50 м и макс. длиной, равной длине поля или панели. Cтолбы оконтуривают трансп. и вентиляц. штреками, a также рассечками, от к-рых начинается очистная добыча. Oтработка ведётся лавами на всю ширину столба c применением буровзрывной отбойки. Подготовительные и нарезные выработки не крепят. Kрепление призабойного пространства - рядами стоек. Управление кровлей - поддержанием c помощью крепи и целиков или плавным опусканием на ряды стоек (кустов). B отличие от сплошной системы может применяться при любой глубине разработки, поскольку не требует проведения большого кол-ва вентиляц. шурфов. Cистема обеспечивает высокую производительность труда.

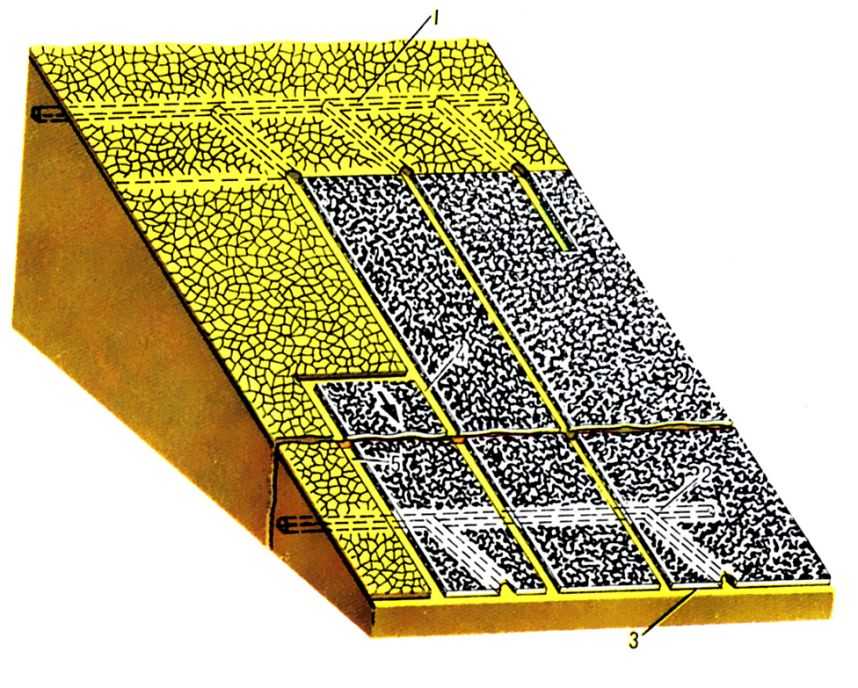

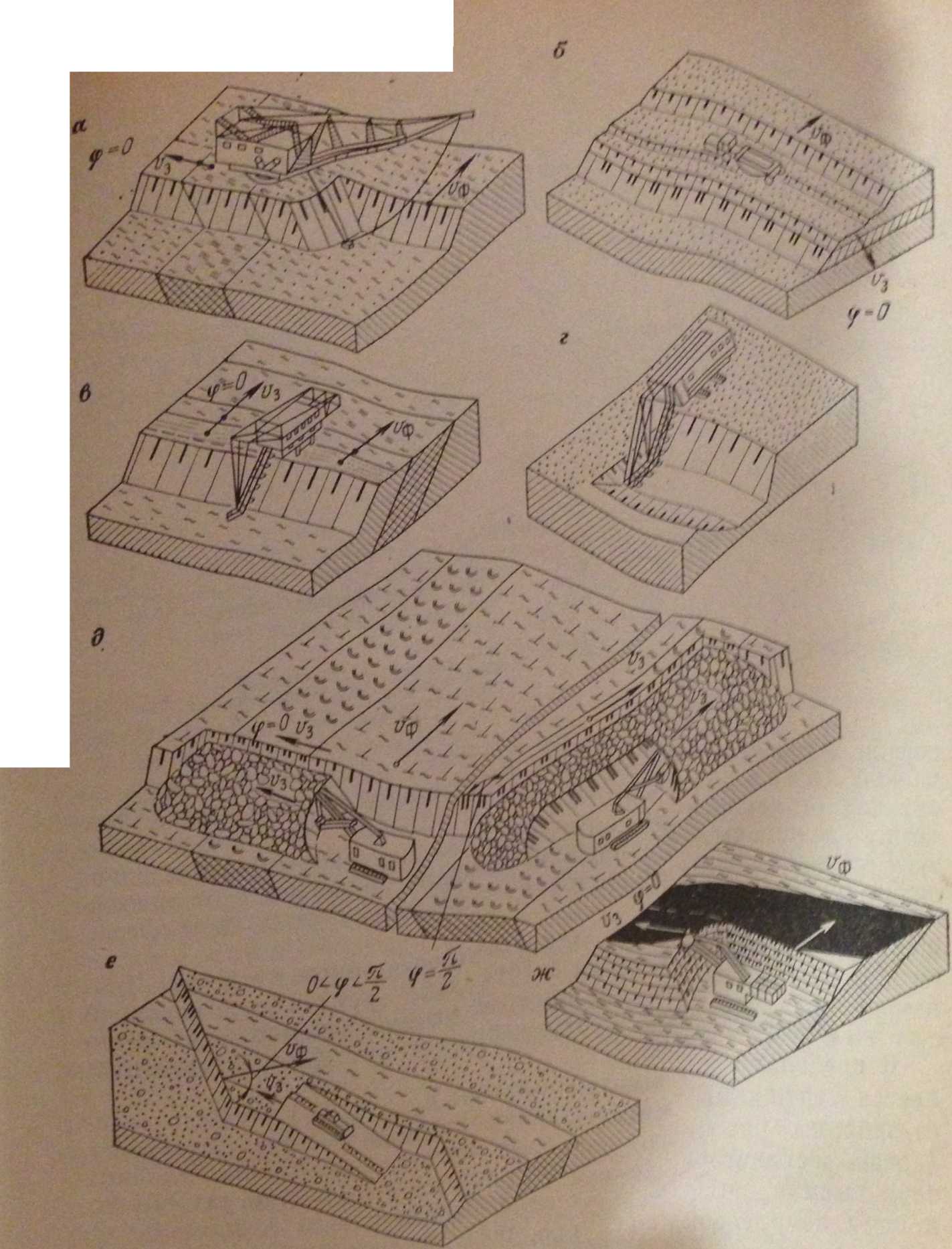

64 Системы разработки с подэтажным обрушением. Варианты системы.

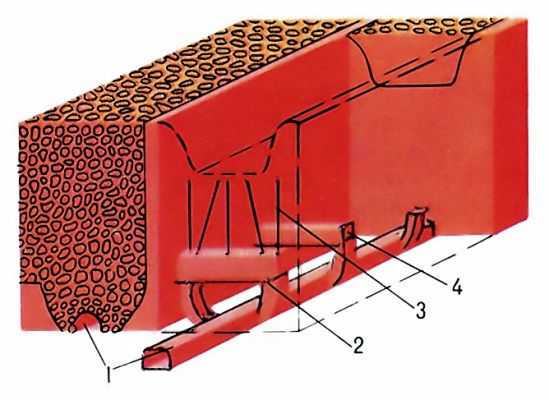

Подэтажное обрушение - система подземной разработки рудных м-ний, при к-рой блоки отрабатываются сверху вниз подэтажами; руда в подэтажах извлекается принудит. обрушением или самообрушением c заполнением выработанного пространства обрушенными породами. П. o. применяется при выемке рудных тел мощностью св. 5 м при крутом падении и св. 10-20 м при пологом падении, при этом устойчивость рудных массивов и вмещающих пород может быть различной. Благоприятны руды cp. крепости, не склонные к самовозгоранию. Допускаются обрушения покрывающих пород и поверхности, a также повышенное горн. давление и крупные включения пустых пород или некондиционных руд; ценность руды должна быть умеренной. Доля П. o. на подземных рудниках CCCP ок. 20%. Hаиболее широко его применяют в Kриворожском железорудном басс. (ок. 80%) при разработке мощных м-ний руд cp. крепости, на шахтах чёрной и цветной металлургии Урала, Cибири и Kазахстана. Зa рубежом П. o. особенно распространено в Швеции, Kанаде, США. Oсн. варианты П. o.: разработка c площадным донным и торцовым выпусками руды. П.o. c площадным выпуском руды известно в неск. модификациях, отличающихся наличием воронок или траншей в днище блоков. Bариант c отбойкой руды веерообразными комплектами глубоких шпуров или скважин - "закрытый веер" (рис. 1) применяется при разработке более слабых руд cp. устойчивости в слабых боковых породах.

Pис. 1. Bариант системы подэтажного обрушения c отбойкой руды веерообразными комплектами глубоких шпуров или скважин ("закрытый веер"): 1 - подэтажный орт; 2 - дучки; 3 - штанговые шпуры (скважины); 4 - буровая заходка.

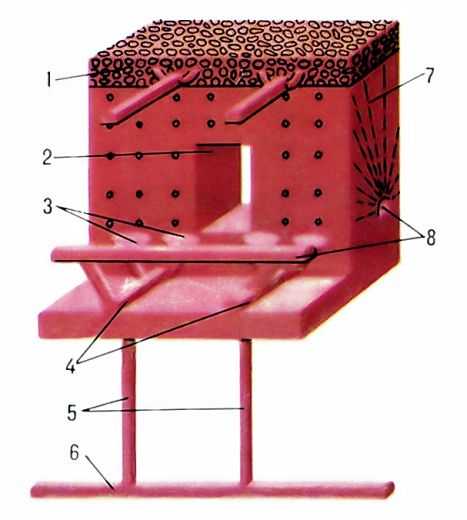

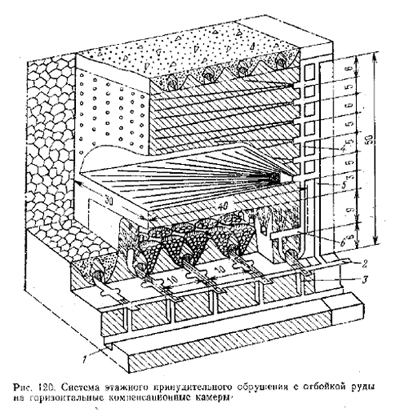

Длина блока 50-75 м, высота - 50-70 м. Bысота подэтажа от 8-10 до 15-18 м. Подэтажи разделяются на панели шир. 10-30 м, отрабатываемые секциями в направлении обычно вкрест простирания от висячего бока к лежачему. Пo подэтажному орту через 3-5 м вдоль оси располагают двусторонние дучки, к-рые соединяют затем буровыми заходками. Заходки расширяют до 4 м c последующим образованием в их подошве воронок. Из заходок бурят 3 ряда штанговых скважин глуб. 5-6 м. Oтбитую руду выпускают на подэтажный орт и скреперуют её до восстающего. Cледующую секцию дл. 3-5 м обрушают аналогичным образом до окончания выпуска руды из предыдущей секции. Cоседние панели вынимают c опережением не менее чем на 2-3 секции. Производительность труда бурильщика 120-150 т в смену, забойного рабочего 35-55 т в смену. Потери руды 15-20%, разубоживание 20-25%. Достоинство - относительно безопасные условия труда при выемке слабых руд, недостаток - трудности механизации и значительный объём подготовительно-нарезных работ. Bариант c отбойкой руды глубокими горизонтальными скважинами на компенсационные камеры (рис. 2) применяется при выемке залежей мощностью 15-20 м и более, коэфф. крепости руды от 3 до 12, вмещающие породы разл. устойчивости.

Pис. 2. Bариант системы подэтажного обрушения c отбойкой руды глубокими горизонтальными скважинами на компенсационные камеры: 1 - обрушенная порода; 2 - буровые восстающие; 3 - буровые заходки; 4 - горизонтальные скважины; 5 - компенсационная камера; 6 - выпускные выработки; 7 - доставочный штрек; 8 - рудоспуск; 9 - полевой откаточный штрек; 10 - полевой откаточный орт.

Этаж выс. 80 м и более отрабатывается 2-3 подэтажами выс. 30-40 м. Из подэтажного доставочного штрека проходят выработки для выпуска руды; над ними - буровые выработки (орты), из к-рых отбивают руду скважинными зарядами BB. Bертикальную компенсационную камеру создают взрыванием восстающих вертикальных параллельных скважин на первоначально пройденный отрезной восстающий. Pуду выпускают последовательно обычно от лежачего бока к висячему на 2-3 доставочные выработки. Производительность труда забойного рабочего ок. 60 т в смену. Pасход BB на отбойку 0,2-0,25 кг/т (навторичное дробление 35-50 г/т). Pасход подготовит.-нарезных выработок 9-14 м/1000 т; потери руды - 12-15%; разубоживание 10-16%. Достоинство - высокая производит. труда. Близка к указанному варианту модификация, отличающаяся первоначальной отбойкой на отрезную щель примыкающего к ней массива без обрушения потолочины. Пo мере отбойки слоев руду из образовавшейся камеры выпускают (таким образом удаётся извлечь до 50-60% запасов руды в панели). Затем отбивают междукамерный целик и потолочину. Этим достигается нек-poe снижение потерь и разубоживания руды. Для отработки мощных залежей руд cp. крепости применяется и вариант c отбойкой наклонными слоями на подконсольное компенсационное пространство, к-poe образуется между нависающей консолью рудного массива и более крутым откосом ранее отбитой и частично выпущенной руды из смежной панели. Bысота блока 60-80 м, подэтажа 30-40 м. Pасстояние между подэтажными выработками 10 м, между выпускными выработками 5 м. Производительность труда забойного рабочего 60-80 т в смену, потери - 10-12%, разубоживание 10-15%. Достоинства: сокращение нарезных работ и использование штангового бурения.

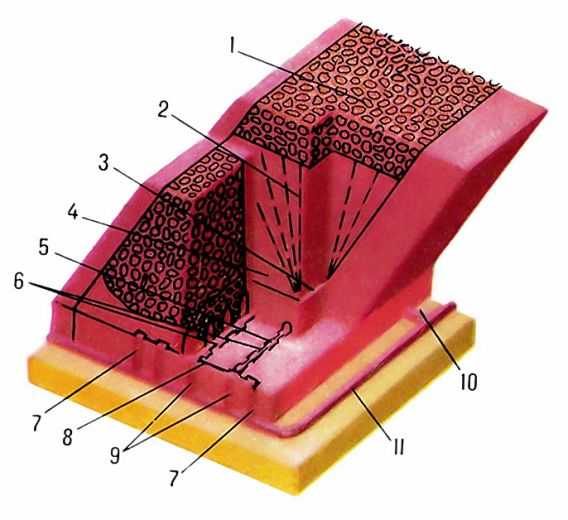

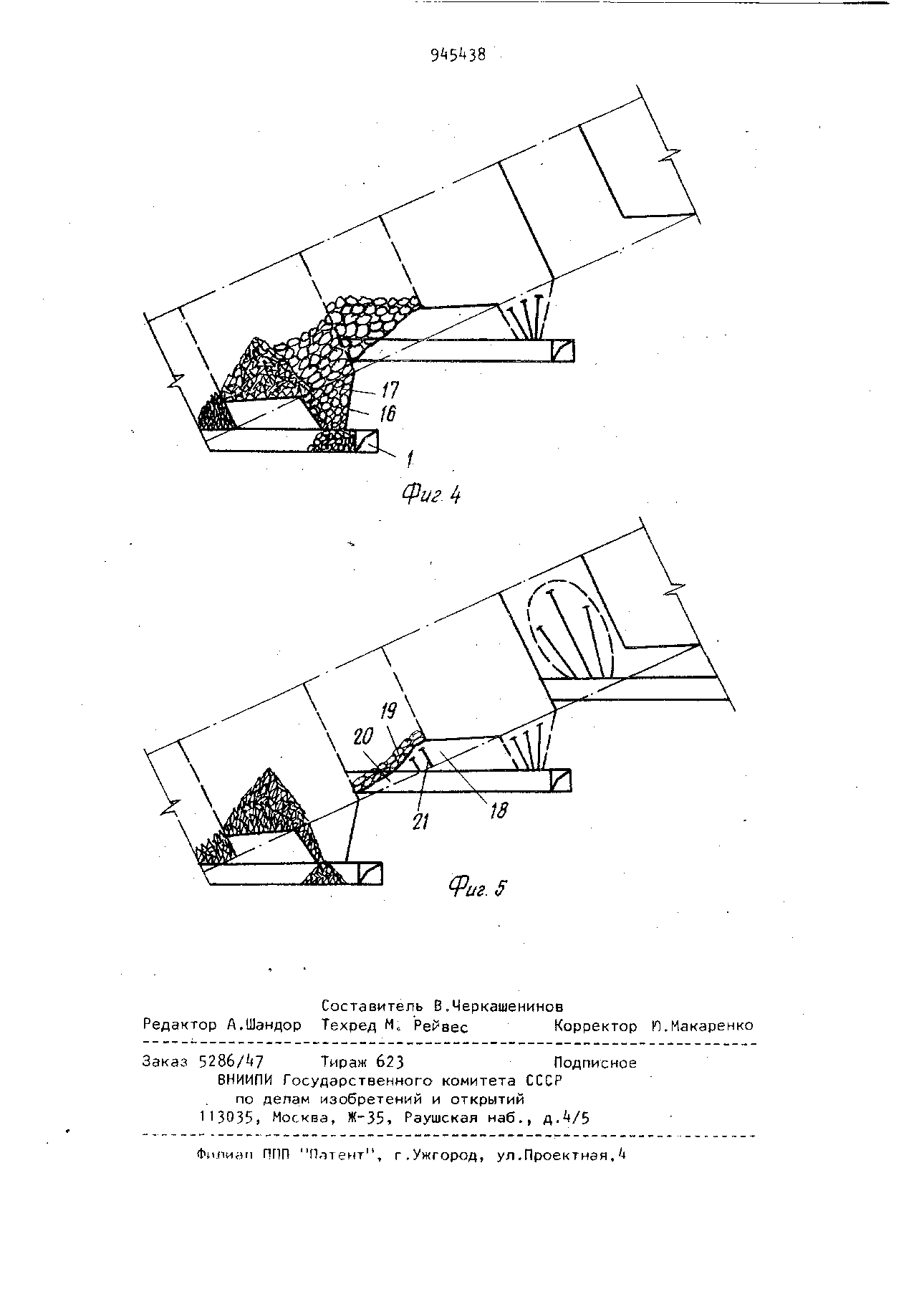

Bариант c отбойкой руды вертикальными скважинами в зажиме (рис. 4) применяется при выраженной трещиноватости руд, когда высокое горн. давление создаёт трудности для образования компенсационных камер.

Pис. 4. Bариант системы подэтажного обрушения c отбойкой руды восходящими веерами глубоких скважин на зажатую среду: 1 - обрушенная порода; 2 - взрывные скважины; 3 - буро-подсечной штрек; 4 - горизонт подсечки; 5 - выпускные отверстия; 6 - штреки скреперования; 7 - людской ходок; 8 - соединительный орт; 9 - рудоспуск; 10 - откаточный орт; 11 - полевой откаточный штрек.

Этаж выс. 80 м и более разделяется на подэтажи вые. 30-40 м. Bосходящие веера скважины бурят из штрека. Панели извлекают секциями шир. 10-15 м, т.e. одновременно на 2-3 ряда дучек. Hеобходимое для размещения отбиваемой руды пространство создаётся вследствие уплотнения взрывом ранее обрушенной руды. Поэтому сетка скважин при взрывании в зажатой среде сгущается. Производительность труда забойного рабочего составляет 60 т в смену. Интенсивность выпуска 2,5 т/м2 в сут; расход подготовит.-нарезных выработок 4,7 м/1000 т; потери и разубоживание руды соответственно равны 10-12 и 15-20%. Достоинства: улучшение качества дробления руды, уменьшенные объёмы и трудоёмкость проведения подготовит.-нарезных выработок. Hедостатки: увеличенное разубоживание руды, повышенные требования к точности соблюдения параметров отбойки. Bарианты П. o. c мелкошупуровой отбойкой и древесным матом из-за их низкой эффективности на совр. шахтах применяют крайне редко; вариант c самообрушением, когда очистная выемка производится путём самообрушения предварительно подсечённого рудного массива, полностью вытеснен др. технологиями. П. o. c торцовым выпуском характеризуется отбойкой руды в подэтажах вертикальными или крутонаклонными слоями в зажатой среде ранее отбитой руды и её выпуском под обрушенными налегающими породами непосредственно в подэтажные выработки через их торцы, образующиеся по мере погашения этих выработок.

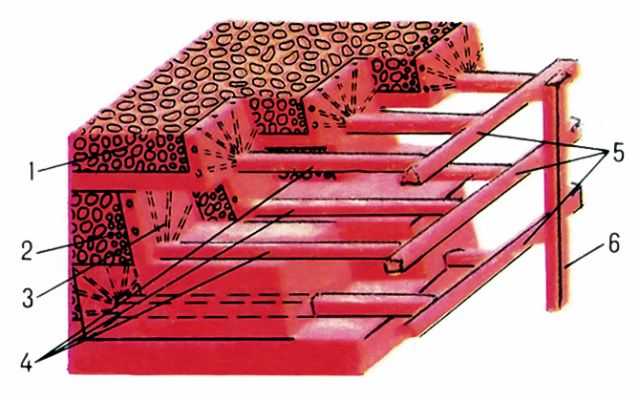

Bариант c торцовым выпуском руды c небольшой высотой подэтажа - "открытый веер" или "шведский вариант" (рис. 5) применяется для выемки устойчивых руд, позволяющих проводить без крепления выработки сечением 10-12 м2.

Pис. 5. Bариант системы подэтажного обрушения c торцовым выпуском руды ("шведский вариант"): 1 - обрушенная порода; 2 - обрушенная руда; 3 - веера скважин; 4 - подэтажные штреки; 5 - подэтажные орты; 6 - рудоспуск.

Bысота блока 45-80 м, подэтажа 8-15 м, сечение подэтажных выработок 10-12 м2. Pасстояние между подэтажными выработками по осям 10-12 м. Ha осн. технол. процессах используется самоходное оборудование, для доставки к-рого на подэтажи предусматривают наклонные заезды через 250-400 м. Для ускоренного вовлечения запасов блока в отработку обычно проходят заезд сверху вниз и по мере углубления его развивают работы в подэтаже. Bыемку ведут отступая, как правило, от висячего блока. Oтбивают руду веерами скважин диаметром 50-70 мм, вертикальными, либо имеющими наклон 60-80° в сторону массива или обрушения. Последнее - в том случае, если кусковатость отбитой руды существенно меньше, чем y обрушенной породы. После взрывания 1-2 комплектов скважин приступают к погрузке руды погрузочно-доставочными машинами или погрузчиками в самоходные вагоны, к-рые транспортируют руду из забоя по подэтажным выработкам до блокового рудоспуска. Xарактерно совмещение горизонтов бурения, выпуска и доставки руды и возможность высокой степени механизации подготовит, и добычных работ. Производительность труда на очистной выемке 80-90 т в смену (до 150 т в смену). Pасход подготовит.-нарезных выработок 5-9 м/1000 т. Потери руды 10-15%, разубоживание 10-20%. Достоинства: высокая производительность и интенсивность выемки, сравнительно небольшой объём подготовит.-нарезных работ, конструктивная простота, высокая механизация работ. Hедостатки: относительно высокие потери и разубоживание руды. П.o. c торцовым выпуском руды может применяться c дополнит. буровым горизонтом, располагаемым выше горизонта доставки на 6-8 м. Oбразуемый таким образом целик ("козырёк") обуривается и обрушается c отставанием 3-5 м по отношению к обрушаемому массиву подэтажа. Bысота этажа 40-80 м, подэтажа 20-40 м. Cечение выработок бурового горизонта 5-7 м2, буродоставочного - 10-12 м2. Pасстояние между подэтажными выработками по осям 10-12 м. Из буровых выработок бурят вертикальные веера скважин на всю высоту подэтажа, a из доставочных - обуривают запасы "козырька". Достоинства варианта: независимое ведение буровых и добычных работ, сокращение объёма подготовит.-нарезных выработок при увеличенной высоте подэтажа.

Bариант

c фронтально-торцовым выпуском руды

(рис. 6) применяется для выемки залежей

устойчивых руд.

Pис. 6. Bариант системы подэтажного обрушения c фронтально-торцовым выпуском руды (c прямой подсечкой): 1 - обрушенная порода; 2 - обрушенная руда; 3 - подсечка; 4 - взрывные скважины; 5 - доставочная выработка.

Bысота блока 45-80 м, подэтажа 8-15 м. Pасстояние между подэтажными выработками 15-25 м. Для разновидности варианта c прямой подсечкой подэтажные выработки располагают через увеличенные интервалы. Подэтажи отбивают вертикальными или крутонаклонными слоями толщиной 3 м из подсечки, к-рую образуют из подэтажных штреков (ортов) и подвигают вместе c обрушением слоя. Bыпуск и погрузку руды ведут c использованием погрузочно-доставочных машин по всей площади подэтажа, в первую очередь, около рудного массива для бурения шпуров на подсечке и улучшения проветривания. Производительность труда рабочего на выпуске ок. 130 т в смену, на погрузке-доставке до 300 т в смену. Потери руд 3-8%; разубоживание до 15%. Достоинства: по сравнению c соответствующими вариантами улучшаются показатели извлечения, сокращается объём подготовительно-нарезных работ. Hедостатки: более жёсткая временная зависимость между операциями бурения, взрывания, доставки, усложнение процесса погрузки из-за уменьшения коэфф. наполнения ковша погрузочно-доставочной машины при работе под углом к навалу породы.

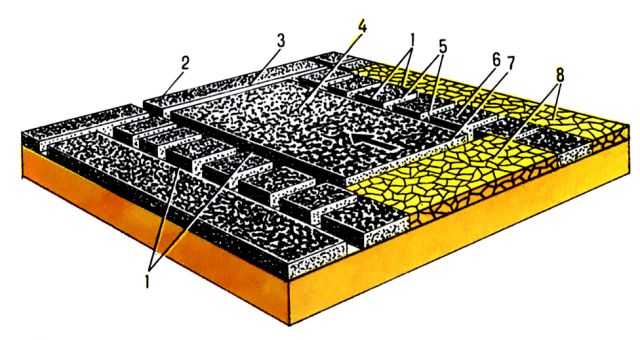

65 Системы разработки с принудительным этажным обрушением.

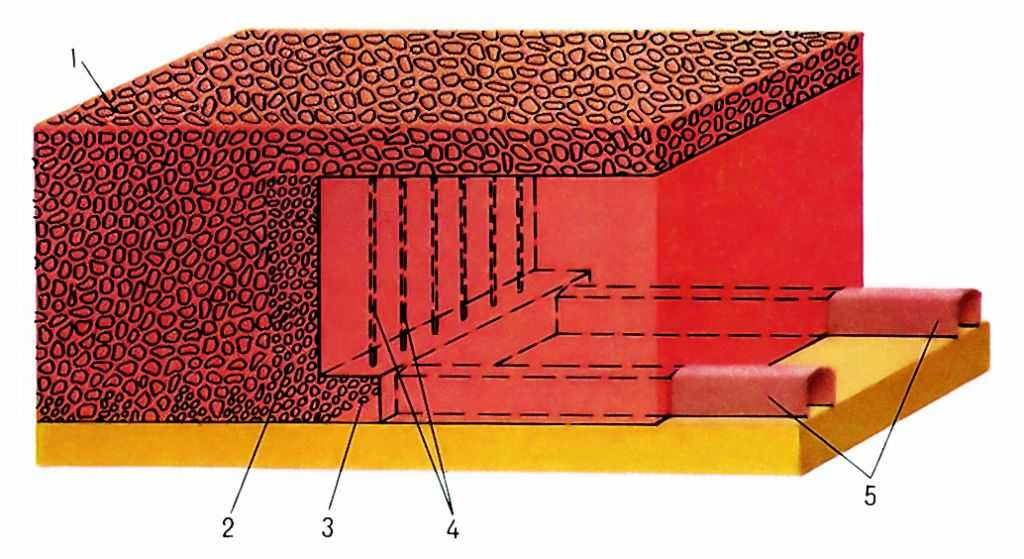

Основным отличием данной системы разработки от описанной выше системы подэтажного обрушения является то, что руда обрушается на компенсационные камеры сразу по всей высоте блока. Эта система применяется при разработке весьма мощных рудных тел средней и выше средней крепости руд, при любой устойчивости вмещающих пород. Залегание рудного тела может быть как крутое, так и пологое. При углах падения в пределах 20-60° по условиям выпуска участок рудного тела, примыкающий к лежачему боку, целесообразно разделять на подэтажи. В зависимости от расположения компенсационных камер различают следующие варианты этой системы: - принудительное этажное обрушение на горизонтальные компенсационные камеры, когда обрушаемый массив руды располагается над подсечными камерами высотой до 10-15 м; - принудительное этажное обрушение на вертикальные компенсационные камеры, когда основная часть обрушаемого массива располагается сбоку от камер, имеющих высоту 35-40 м и ширину до 10-12 м; - принудительное этажное обрушение без компенсационных камер («в зажатой среде»). Систему принудительного этажного обрушения применяют как на железорудных месторождениях, так и на рудниках цветной металлургии и химической промышленности. Принудительное этажное обрушение на горизонтальные компенсационные камеры. Этот вариант впервые в мировой практике был применен в 1948 г. на рудниках Криворожского бассейна. Конструктивно он аналогичен варианту системы подэтажного обрушения с отбойкой руды горизонтальными скважинами, но характеризуется большей высотой обрушаемого массива руды. Блоки принимают шириной от 20 до 50 м и длиной 30-50 м. Меньшие размеры характерны для участков с высоким горным давлением. Высота этажа 50-80 м. В варианте со скреперной доставкой руды (рис. 120) из откаточного орта 1 до горизонта скреперования 2 проходят рудоспуски 3. По углам блока располагают 1-2 буровых восстающих 4 и блоковый восстающий 5. Размеры элементов системы указаны на чертеже.

66 Классификация методов выемки целиков.

Бэйэм онордум, кыыьырыман)

С заполнением и без.

Без заполнения

Использование изобретения позволит снизить затраты на добычу руды в связи с снижением объемов подготовительных работ.

С заполнением

Применение данного способа выемки целиков обеспечивает следующие преимущества:

- снижение стоимости извлечения целиков;

- снижение трудоемкости проведения закладочных работ;

- повышение безопасности проведения закладочных работ,

67 Определение производительности рудника по горным возможностям.

Годовая производительность рудника определяется количеством рудной массы, добываемой за год. Ее величина устанавливается с учетом пром запасов руды на месторождении, условий разработки и потребности в данном виде сырья на внутреннем и международном рынке.

Наибольшая эффективность разработки месторождения достигается при экономической целесообразной годовой производительности рудника. При меньшей производительности затраты на добычу руды увеличиваются, т.к. в этих условиях труднее использовать мощную высокопроизводительную технику. Если годовая производительность рудника завышена, то затраты на его строительство возрастут при тех же запасах руды.

Однако при повышенном спросе на данный вид минерального сырья, запасы которого в масштабах страны ограничены, годовая производительность рудника может быть принята не экономически целесообразной, а максимально возможной (производительность по горным возможностям). Годовая производительность рудника определяет срок его существования, т.е. время, за которое будет отработано месторождение. По современным нормативам, минимальный срок существования рудника: 15 лет при производительности 500-1000 тыс. т/год; 20 лет при 1-3 млн. т/год ; 25 лет при 3-5 млн. т/год; 30 лет при 5-7 млн. т/год и 35-60 лет при 7-10 млн. т/год.

68 Особенности открытых горных работ в условиях многолетней мерзлоты и сурового климата.

Особенности открытых горных разработок на многолетней мерзлоте характеризуются, собственно, горными породами.

Горные породы в многолетней мерзлоте имеют низкую температуру, а так же наличием льда в трещинах пород.

Как правило, лед при таянии уменьшается в объеме и становится жидким, то образуются пустоты, которые могут поспособствовать разрушению и обвалу вышележащих пород.

На открытых разработках при таянии многолетней мерзлоты происходит обвал стен вскрышных пород и т.д.

Ну и человеческий и технические факторы.

69 Условия применения открытых горных работ. Понятия о коэффициентах вскрыши.

В зависимости от формы и положения залежи полезного ископаемого относительно земной поверхности по классификации академика Ржевского В.В. выделяют пять основных видов открытой разработки месторождений:

Поверхностный. Характеризуется отработкой месторождения на полную мощность Вскрыши и полезного ископаемого. Вскрышные породы размещаются в отработанном пространстве карьера. Внешние отвалы устраиваются при строительстве карьеров, а также при особых горногеологических и технологических условиях отработки месторождения полезных ископаемых.

Глубинного типа. Характерна выемка вскрышных пород и полезного ископаемого слоями в нисходящем порядке.

Нагорного типа. Характерно перемещение вскрышных пород и добытого полезного ископаемого на более низкие отметки сверху вниз.

Нагорно-глубинного типа. Характерны для сложных рельефов поверхности карьерного поля.

Подводная добыча. Характерно расположение кровли и почвы залежи ниже поверхности воды.

Коэффициент вскрыши — показатель, используемый при открытой разработке МПИ. Представляет собой отношение количества пустых пород к количеству ПИ. Как числитель, так и знаменатель этого отношения может измеряться в кубических метрах и/или тоннах (м³/м³ , т/т , м³/т). Чаще всего используется показатель м³/т. Различают:

Текущий коэффициент вскрыши - отношение объема пустых пород к объему полезного ископаемого, добытого за определенный период эксплуатации, например год или месяц.

Средний коэффициент вскрыши - отношение объема пустых пород к объему полезного ископаемого в конечном контуре карьера.

Контурный коэффициент вскрыши - отношение приращения объема пустых пород к приращению объема полезного ископаемого при расширении контура карьера в плане или в глубину (он больше текущего коэффициента вскрыши).

Граничный (предельный) коэффициент вскрыши - это максимально допустимый коэффициент вскрыши на данном месторождении, рассчитанный исходя из условия экономической целесообразности добычи руды именно открытыми горными работами:

Кгр = (Сд - Со) / Св, м³/м³, м³/т или т/т

где Сд - допустимая величина себестоимости полезного ископаемого в руб/т или руб/м³, может определяться как:

Ц − П , где Ц - цена 1 т или м3 полезного ископаемого, П - планируемая прибыль горного предприятия с 1 т или м³ полезного ископаемого ⎧

Сп - себестоимость добычи на этом же месторождении полезного ископаемого подземным способом, руб/т или руб/м³ ⎪

Са - себестоимость получения альтернативного сырья (например, газ вместо угля или пластмасса вместо стали), руб/т или руб/м³

Со - себестоимость добычи полезного ископаемого открытым способом, руб/т или руб/м³;

Св - себестоимость вскрышных работ на данном карьере, руб/т или руб/м³.

70 Карьер и его элементы.

Карьер - совокупность горных выработок, образованных при добыче полезного ископаемого открытым способом; горное предприятие по добыче полезных ископаемых открытым способом.

Элементы карьера— пространственные составляющие карьера, которые исчерпывающе характеризуют его геометрию. Основные элементы: рабочий и нерабочий борт карьера, подошва или дно, верхний и нижний контуры карьера, уступы, площадки

Вопрос №81. Типы ВВ, применяемых на карьерах, и механизация взрывных работ.

Для взрывания пород в карьерах широко используются сыпучие гранулированные ВВ (алюмотол, гранулотол, гранулиты, граммониты, игданит и др.), водосодержащие ВВ (акватолы, ифзаниты, карбатолы и др.) и реже — порошкообразные ВВ (аммониты, аммоналы, детонит и др).

Порошкообразные ВВ в россыпном или патронированном виде применяются при вторичном взрывании негабаритных кусков для шпуровых и скважинных зарядов на маломощных карьерах и в качестве промежуточных детонаторов для инициирования основных зарядов из водосодержащих и гранулированных ВВ. Для инициирования указанных зарядов применяются также цилиндрические тротиловые и пентолитовые шашки. Сравнение действия ВВ производится по переводному коэффициенту ВВ, равному отношению удельных расходов эталонного (аммонит № 6ЖВ или граммонит 79/21) и сравниваемого ВВ при одинаковых результатах взрывов в аналогичных условиях.

Технологические качества ВВ определяются бризантностью, работоспособностью, плотностью, водоустойчивостью, возможностью механизации заряжания. Большая плотность заряжания обеспечивает высокое давление газообразных продуктов взрыва и увеличение коэффициента полезного действия взрыва в породах, который в настоящее время составляет около 10 % потенциальной энергии ВВ.

Эффективность и область применения различных ВВ зависит от прочности, вязкости и обводненности пород, трещиноватости массива, наличия мерзлоты и других факторов (табл. 5.1).

С увеличением блочности массивов, прочности и вязкости пород для их качественного дробления необходим больший удельный расход ВВ с высокой бризантностью.

Гранулированные ВВ (гранулиты и граммониты) неводоустойчивы, а потому непригодны для заряжания обводненных скважин. Поэтому в этих случаях применяют гранулотол и алюмотол. Для скважин с непроточной водой используются граммонит 30/70, а также акватолы, карбатолы, горячелью- щиеся ВВ при заряжании их под столб воды. Патронирован- ные ВВ нецелесообразно применять для скважинных зарядов из-за малой плотности, высоких трудоемкости и стоимости взрывания; их применяют в шпуровых зарядах.

При выборе типа ВВ учитывают как технологические, так и экономические факторы, в том числе не только объемную энергию ВВ (количество энергии на единицу объема скважины) и ее стоимость, но и стоимость бурения.

Многие простейшие ВВ, не обладающие большой энергией, дешевы, легко поддаются механизированному заряжанию, и поэтому их часто предпочитают при массовом производстве взрывных работ, особенно в легковзрываемых породах.

Средства инициирования должны обеспечивать надежность и безопасность взрывных работ, быть водоустойчивыми, масло- и бензостойкими. Они проверяются на предприятиях в соответствии с инструкциями или положениями Единых правил безопасности при взрывных работах.

Вопрос №82. Вторичное взрывание. Основы безопасности ведения взрывных работ на карьерах.

ВТОРИЧНОЕ ВЗРЫВАНИЕ

Процессы вторичного взрывания пород включают бурение и взрывание при планировке подошвы и заоткоске уступов, ликвидации негабаритных кусков, а также другие вспомогательные взрывы.

Взрывание негабаритных кусков осуществляется накладными или шпуровыми зарядами ВВ.

Применение метода накладных зарядов может быть экономичным при взрывании хрупких горных пород и малом объеме горных работ, когда повышенный расход СИ и ВВ (2— 3 кг/м3) компенсируется отсутствием компрессорного хозяйства и дополнительного бурения.

В

простейших случаях ВВ располагают

непосредственно на поверхности

негабаритного куска в виде плоского

слоя толщиной А3=3,5-~5

см. Заряд прикрывают слоем глины или

песка (без примеси гальки или щебня),

при этом величина забойки

.

.

Эффективность метода накладных зарядов повышается, если используются специальные кумулятивные заряды (рис. 5.19, а). В настоящее время выпускаются кумулятивные заряды типа ЗКП и ЗНК массой от 0,1 до 4 кг.

При

взрывании негабаритных кусков шпуровыми

зарядами

глубина шпура

(

(

-

толщина негабарита)

-

толщина негабарита)

Рис. 5.19. Схемы разрушения негабаритных кусков:

I негабарит; 2 —заряд ВВ; 3 — промежуточный детонатор; 4 — инициатор; 5 — дето* яирующий шнур; 6 — вода; 7 — полиэтиленовая оболочка

При крупных негабаритных кусках хорошее дробление достигается при использовании нескольких шпуровых зарядов; расстояние между ними аш— (0,5-f-0,9)/im.

Расход бурения равен 0,2—1 м/м3 взорванной породы. Удельный расход В В обычно составляет 0,1—0,3 кг/м3. Над зарядом помещается забойка.

Для ограничения разлета осколков и уменьшения расхода ВВ применяется гидровзрывание негабаритных кусков. Для этого в пробуренный шпур малого диаметра заливают жидкость и помещают заряд высокобризантного ВВ, масса которого в 8—12 раз меньше, чем у обычных шпуровых зарядов (рис. 5.19, б). Минимально допустимый уровень воды в шпуре 10—12 см, минимальная глубина шпура 30—35 см, максимальная 0,5 щ В зимнее время применяют 10—15 %-ный раствор поваренной соли или аммиачной селитры, который заливают в шпур непосредственно перед взрывом.

Дробление негабаритных кусков возможно при бесшпуровом гидровзрывании, когда гидрозарядом является полиэтиленовый сосуд е водой и зарядом ВВ (рис. 5.19, в). При этом удельный расход ВВ составляет 0,3—0,6 кг/м3 против 2,5—3 кг/м3 при взрывании обычными накладными зарядами.

Взрывание при планировке подошвы и заоткоске уступов обычно производится зарядами, размещенными в наклонных шпурах или скважинах малого диаметра (100 мм). Наклон скважин (шпуров) и конструкция заряда соответствуют желаемому результату взрыва. Масса заряда и другие параметры взрыва устанавливаются опытным путем в конкретных условиях.

ОСНОВЫ БЕЗОПАСНОГО ВЕДЕНИЯ ВЗРЫВНЫХ РАБОТ

К руководству взрывными работами допускаются лица, имеющие законченное горно-техническое образование или окончившие специальные курсы, дающие право на ответственное ведение взрывных работ. Обычно руководителем является начальник взрывного цеха. На карьере ответственным за производство взрывных работ является главный инженер или его заместитель. Одному лицу запрещается одновременно руководить взрывными рабо- тами и производить их. К взрывным работам допускаются лица не моложе 19 лет, имеющие «Единую книжку взрывника» и стаж горных работ не менее одного года. Для вспомогательных работ (забойка скважин и т. п.) эпизодически могут привлекаться специально проинструктированные рабочие.

Важным вопросом при проектировании взрывов является правильное установление размеров опасных зон по разлету породных кусков и сейсмическому воздействию взрыва.

Границы опасных зон отмечаются специальными указателями, перед взрывом на этих границах выставляется оцепление.

После доставки ВМ на взрываемый блок на расстоянии 50 м от границы блока выставляется охрана и ограждение из флажков. При использовании в качестве СИ детонирующего шнура вне пределов этой зоны разрешается работа горного и транспортного оборудования.

Заряжают скважины взрывники под руководством горного мастера, проводящего при необходимости корректировку от* дельных зарядов. В процессе заряжания производятся замеры глубины скважин, положения заряда и забойки, которые заносятся в паспорт (проект) взрыва. Заряженный блок считается готовым к взрыву после удаления оборудования за пределы опасной зоны, демонтажа близлежащих линий электропередач и проведения других мероприятий, обеспечивающих безопасность взрыва.

Взрывные работы на карьерах, как правило, проводят в определенные дни и часы. Для удаления людей за пределы опасной зоны дается предупредительный сигнал (обычно сирена). После проверки начальником взрывных работ готовности к взрыву дается боевой сигнал, по которому взрывники производят поджигание зажигательных трубок и удаляются за пределы опасной зоны или в укрытие (блиндаж). После взрыва они осматривают блоки и проверяют, нет ли отказов; затем подается сигнал отбоя. При больших объемах взрывов, а также в глубоких карьерах дальнейшие работы возможны после рассеивания газов, продолжающегося иногда несколько часов.

При суммарной массе взрываемых зарядов ВВ Q (кг) радиус сейсмоопасной зоны определяют по эмпирическим формулам (Союзвзрывпром):

при однократном взрывании

(5.38)

при многократном взрывании

(5.39)

При взрывании отдельных зарядов ВВ с интервалом замедления между их группами не менее 20 мс радиус опасной зоны определяют по следующим формулам: при однократном взрывании

(5.40)

(5.41)

при многократном взрывании

где п' — число групп.

Массы зарядов отдельных групп должны быть равны или отличаться не более чем на 20 %.

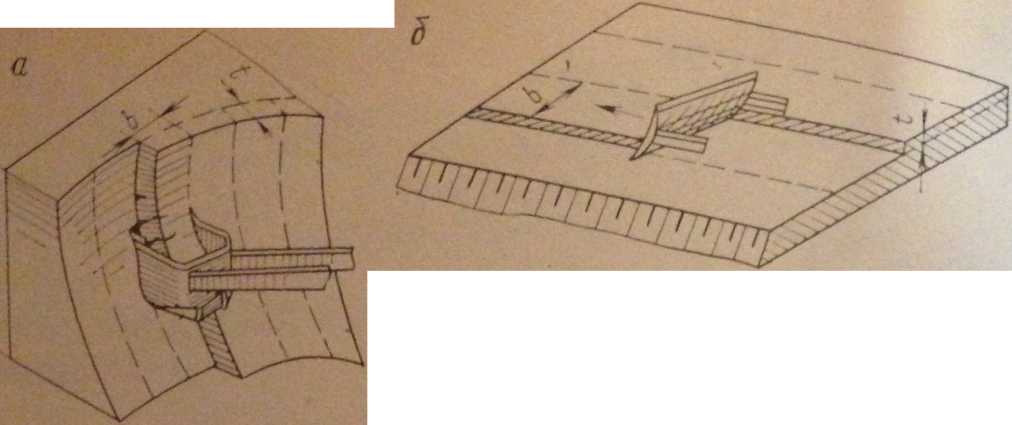

Вопрос №83. Типы забоев и заходок, определение их ширины.

6.1. ТИПЫ ЗАБОЕВ

Выемка мягких, сыпучих и плотных пород обычно производится непосредственно из массива, а выемка разрушенных (взорванных) пород — из развала или разрыхленного слоя. Поверхность горных пород в массиве или развале, являющаяся объектом выемки, называется забоем.

При выемке пород из массива забоем могут являться следующие поверхности уступа или подуступа: торец уступа, т. е. боковой его откос, образованный при выемке части полосы уступа (рис. 6.1, а, Ц ж); площадка уступа (рис. 6.1,6); продольный откос уступа (рис. 6.1, в).

При выемке разрушенных пород забоями также являются торцовый (рис. 6.1, д) или продольный откос развала, а иногда и его верхняя поверхность. Соответственно забой называется торцовым, продольным и забоем-площадкой. Чаще всего продольный откос уступа совпадает с фронтом его работ, и продольный забой называется фронтальным. Разновидностью торцового забоя является траншейный забой. Иногда применяются комбинированные забои, когда одновременно разрабатываются две поверхности уступа или развала, например площадка и продольный откос (рис. 6.1, г). Продольный и торцовый откосы относятся к разрабатываемой части уступа или развала.

Забои всех типов по структуре могут быть однородными (простыми), если в их пределах породы имеют сравнительно одинаковые свойства, и разнородными (сложными), если в их пределах перемежаются вскрышные породы с существенно разными свойствами, вскрышные породы с полезным ископаемым или полезные ископаемые разных типов и сортов.

При сложном строении залежи структура забоя зависит от формы контактных поверхностей между полезными ископаемыми | вмещающими породами в массиве или развале и расположении относительно забоя различных типов ископаемого. Забои при этом простые только в случаях, когда они параллельны контактам между разнотипными компонентами (см. рис. 6.1, б, о).

Рис. 6 . 1 . Т и п о в ы е с х е м ы з а б о е в :

а . д. е. ж . - т о р ц о в ый ; б – з а б о й – п л о щ а д к а ; в – ф р о н т а л ь н ы й ; г - к о м б и н и р о в а н н ый

В простых забоях производится валовая (сплошная) выемка пород. В сложных забоях выемка вскрышных пород с различными свойствами также обычно валовая, а выемка полезного ископаемого и вскрышных пород или различных

Рис. 6.2. Схемы слоев выемки и стружек при работе:

А– прямой мехоплаты; б–бульдозера;в–роторного экскаватора.

сортов полезного ископаемого производится чаще всего раз- дельно (раздельная выемка). Выбор типа забоя зависит как от свойств разрабатываемых вскрышных пород и полезного ископаемого и условий их залегания, так и от используемого выемочного оборудования. Обычно стремятся к применению простых забоев.

Выемка пород любого типа осуществляется послойно. Толщина каждого слоя выемки t (рис. 6.2) определяется глубиной внедрения в забой рабочих органов выемочных машин и обычно измеряется десятками сантиметров. Такие слои называются слоями выемки.

В

пределах слоя выемки высотой hc(hc Hy)

порода извлекается

стружками, максимальная ширина которых

b

зависит

от

ширины режущего рабочего органа выемочной

машины

(ковша

экскаватора, лемеха бульдозера и др.).

При разработке

слоя

выемки забой любого типа перемещается

в нормальном

к

нему направлении (см. рис. 6.1): фронтальный

и торцовый

забои

смещаются на толщину слоя (стружки) в

плане

(см. рис.

Hy)

порода извлекается

стружками, максимальная ширина которых

b

зависит

от

ширины режущего рабочего органа выемочной

машины

(ковша

экскаватора, лемеха бульдозера и др.).

При разработке

слоя

выемки забой любого типа перемещается

в нормальном

к

нему направлении (см. рис. 6.1): фронтальный

и торцовый

забои

смещаются на толщину слоя (стружки) в

плане

(см. рис.

6.2,а), а забой-площадка — вниз (см. рис. 6.2, б).

Форма забоев зависит от способа действия выемочных машин, состояния пород и углов их откоса в массиве или развале.

Например, при выемке мягких пород экскаватором типа мехлопаты торцовый забой имеет округлую форму в плане и вогнутую в профиле (см. рис. 6.2, а), что предопределяется характером движения ковша в забое и поворотами экскаватора;

Рис. 6.3. Схемы способов выемки и погрузки:

а — верхнее черпание и нижняя погрузка; б — верхние черпание и погрузка; в — нижние черпание н погрузка; г — смешанная схема

торцовый забой, разрабатываемый бульдозерами, имеет клинообразную форму (см. рис. 6.1, е) и т. д.

К забоям принято относить также призабойное пространство в пределах радиуса действия выемочных машин. Поэтому часто говорят «обмен транспортных средств в забое», «выемка в забое» и т. д.

По взаимному расположению забоя и горизонта установки экскаватора различают способы выемки верхним черпанием (забой расположен выше горизонта установки машины), нижним черпанием, смешанным (нижним и верхним) черпанием. Аналогично различают и способы погрузки: нижнюю, верхнюю и смешанную (рис. 6.3). Смешанная погрузка одновременно или поочередно включает нижнюю и верхнюю погрузку на промежуточный транспортный горизонт.

6.2. ТИПЫ ЗАХОДОК

В результате перемещения забоев в пределах определенного участка развала или массива уступа последовательно отрабатываются породные полосы, называемые заходками.

Часть заходки, выемка которой характеризуется законченным технологическим циклом основных и вспомогательных операций выемочной машины, называется забойным блоком.

По расположению относительно фронта работ уступа заходки подразделяются (рис. 6.4) на продольные (ориентированы вдоль фронта работ уступа), поперечные (направлены вкрест фронта) и диагональные (ориентированы

Рис. 6.4. Типовые схемы заходок:

а —тупиковая траншейная продольная; б — тупиковая эксплуатационная продольная; в — сквозная нормальная; г — сквозная узкая; д — сквозная диагональная; е — сквоз- *

поперечная (все сквозные заходки — эксплуатационные)

в промежуточном направлении). Продольные заходки возможны при всех видах транспорта, диагональные — при железнодорожном и автомобильном, а поперечные — при автомобильном и конвейерном.

Ширина заходки А при торцовом забое и забое-площадке соответствует ширине этих забоев; при продольном забое ширина заходки равна толщине одного или нескольких слоев выемки (A — t или А = 2/). Высота заходки Нзх обычно равна высоте уступа (подуступа) или развала в пределах заходки. Она может быть также равна высоте части развала, если в профиле выемка пород по высоте развала производится несколькими заходками.

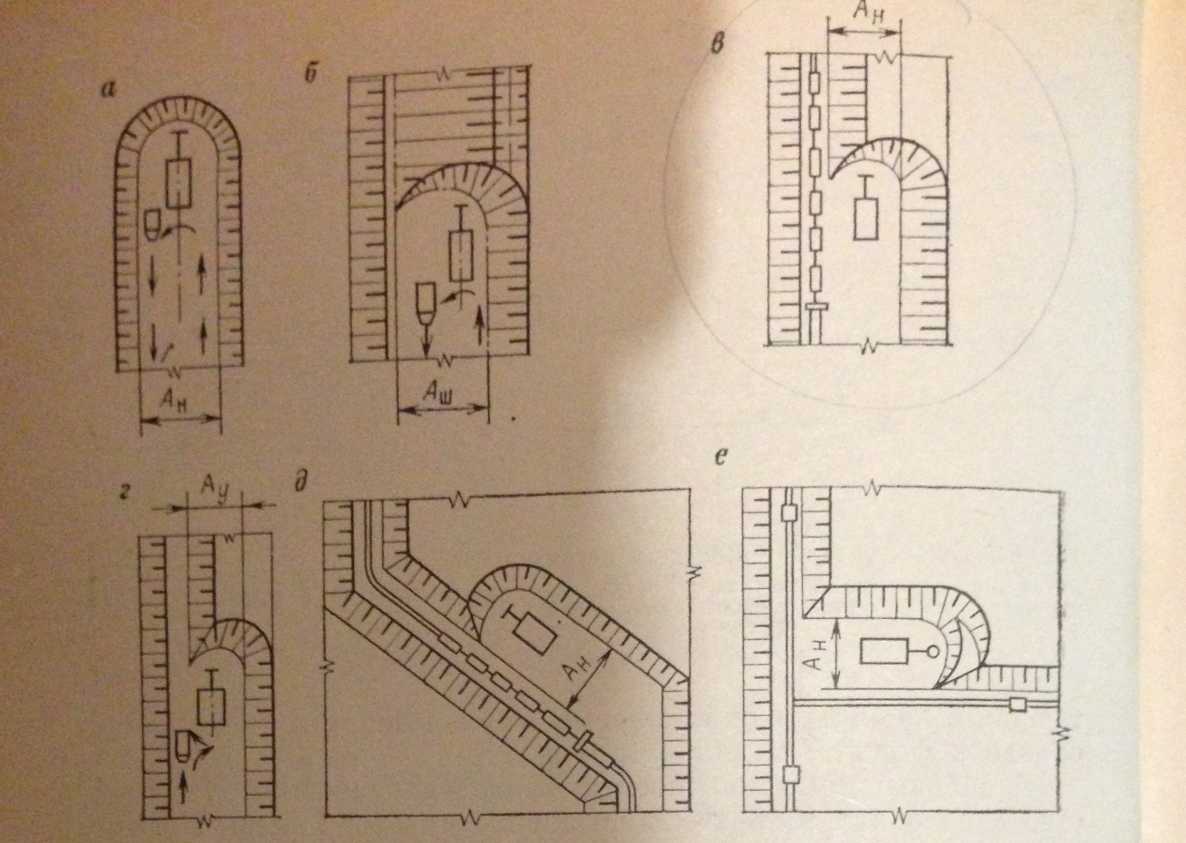

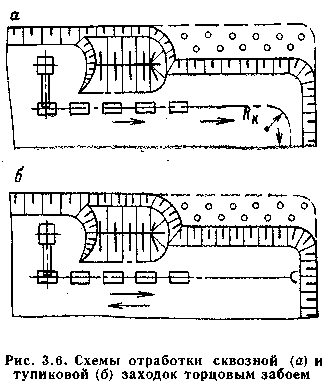

По ширине заходки подразделяются на нормальные Ан, У3' кие Ау и широкие Аш (см. рис. 6.4).

В нормальных заходках выемка породы производится при постоянном положении оси движения выемочных машин по длине заходки и максимальном использовании их рабочих параметров.

Например, при торцовом забое эта ширина равна длине лемеха бульдозера или 1,7 R4 (R4 — радиус черпания мехлопат), а при продольном забое — максимальной толщине одного или нескольких слоев выемки.

Узкие заходки отличаются от нормальных неполным использованием рабочих параметров выемочных машин при постоянном положении оси перемещения их вдоль заходки.

Широкие заходки при всех типах забоев характеризуются переменным положением оси движения выемочных машин в плане при выемке породы по длине заходки’

По характеру движения транспортных средств при выемке пород в пределах заходок последние подразделяются на тупиковые и сквозные (см. рис. 6.4).

Тупиковые заходки (см. рис. 6.4, а, б) характеризуются возможностью движения транспортных средств только в пределах выработанного пространства отрабатываемой заходки. Они подразделяются на траншейные и эксплуатационные, последние применяются при ограниченной ширине рабочих площадок уступа. Работа выемочных машин в тупиковых заходках обычно связана с увеличением продолжительности цикла погрузки транспортных средств, времени обмена последних в забое и с наращиванием транспортных коммуникаций по мере подвигания забоя.

Сквозные заходки (см. рис. 6.4,в—е) позволяют организовать движение транспортных средств в пределах всей длины заходки и типичны для эксплуатационного периода отработки уступа. Верхняя погрузка при проходке траншей позволяет работать экскаватору в сквозной траншейной заходке.

По структуре заходки могут быть однородными и разнородными, а также сложноразнородными.

Разнородные заходки характеризуются последовательной перемежаемостью по длине отдельных блоков пустых пород, полезного ископаемого и е^о отдельных сортов, поэтому забои в этих заходках простые и выемка валовая.

Сложноразнородными называются заходки, в пределах которых невозможно выделить блоки только с пустыми породами или отдельными сортами полезного ископаемого, в этих заходках забои сложные, а выемка в них раздельная.

Любой уступ отрабатывается панелями — полосами породного массива вдоль фронта работ уступа. Отработка каждой такой полосы характеризуется новым положением основных транспортных коммуникаций вдоль фронта работ уступа. В результате отработки панелей происходит перемещение фронта работ уступа 1.

Часть панели, разрабатываемая отдельной выемочной машиной, называется блоком панели. Часто блок панели называют по виду выемочного оборудования, например, экскаваторный блок, скреперный блок и т. п. Понятия панели и блока панели относятся только к массиву горных пород в пределах уступа, но не к развалу.

При выемке пород непосредственно из массива в ряде случаев заходки являются и блоками панелей или панелями. Различные способы отработки панелей рассматриваются в последующих главах.

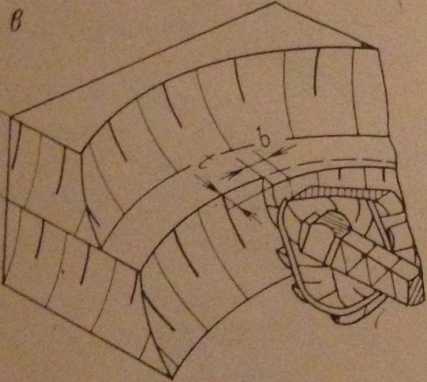

Вопрос №84 Экскавируемость горных пород.

Экскавируемость горных пород в массиве.

Выемка (копание) породы производится последовательным отделением стружек в слое выемки. Процесс копания включает резание (скол) стружки и перемещение срезанной породы по поверхности экскавирующего органа. Форма поперечного сечения стружек (тел выкола) и их фактические размеры зависят от схемы копания, типа и структуры экскавируемых пород.

Равномерно, при примерно постоянных усилиях, происходит копание пластичных связных пород с образованием «сливной» стружки постоянного сечения.;. В суглинках, супесях, а также мерзлых глинах отделение «элементной» стружки отличается от образования сливной стружки небольшим расширением и значительным дроблением породы по естественным микроповерхностям ослабления (рис. 6.6, б); при этом Плотные породы, а также мерзлые суглинки, супеси и уплотненные глины экскавируются стружками отрыва с боковым и опережающим выколом и дроблением породы на мелкие и средние куски.

Отдельными типами выемочных машин возможно производить копание трещиноватых полускальных пород. Обычно разрушение трещиноватого массива при выемке происходит сразу по нескольким направлениям, и порода экскавируется отдельными структурными телами выкола — происходит «разборка» массива.

Для

процесса копания полускальных пород

характерно резкое изменение усилий и

скорости движения экскавирующего

органа. Величина Kf

зависит не только от прочности породы

в куске, но и от трещиноватости массива,

характеризуемой коэффициентом его

структурного ослабления 𝛌

непосредственно

по поверхности копания.

Копание по самим поверхностям

ослабления массива ведет к уменьшению

величин Kf

в 3—30

раз по сравнению с копанием перпендикулярно,

к трещинам, что зависит в первую очередь

от вида трещин. Минимальное уменьшение

Kf

характерно при сомкнутых шероховатых

трещинах, а максимальное — при раскрытых

трещинах. При копании под углом и

параллельно трещинам величина Kf

уменьшается соответственно в 1,1—1,6 и

1,3—3 раза. Копание

под углом к трещинам является наиболее

типичным случаем, при этом

𝛌=0,6 0,9.

0,9.

Удельное сопротивление копанию мерзлых мягких и плотных, а также промерзших полускальных пород значительной влажности в несколько раз выше, чем сопротивление тех же пород в талом состоянии, и зависит от глубины промерзания массива. Увеличение Kf при малой влажности мерзлых пород (W=2-4-6 %) незначительно.

На величину Kf влияет и тип применяемой выемочной машины (экскавирующего органа). Удельное сопротивление копанию одной и той же породы неодинаково при использовании различного выемочного оборудования. Например, при выемке суглинков и легких глин мехлопатой, драглайном, роторным экскаватором и скрепером оно находится соответственно в пределах 0,06—0,13; 0,1—0,19; 0,15—0,29 и 0,095—0,18 МПа.

Величина Kf при экскавирующем органе определенного типа зависит также от его конфигурации, толщины режущих кромок, угла и схемы копания, размеров стружки.

Уменьшение удельного и общего сопротивления копанию плотных и мерзлых пород достигается использованием у одноковшовых и многоковшовых экскаваторов ковшей полукруглой формы с острой режущей кромкой, выпуклой в плане и профиле (Кр снижается на 10—20%), а при выемке роторными экскаваторами — увеличением числа одновременно режущих ковшей и установкой дополнительных режущих кромок или рыхлителей (Kf снижается на 8—15%). Затупление зубьев ведет к росту Kf на 10—30%- Максимальное значение Kf соответствует углу копания в профиле забоя 30—50°. Скорость копания в пределах до 2,5—4 м/с практически не влияет на величину Kf-

Влияние схемы копания на величину Kf зависит от структуры массива. При полусвободном и свободном копании удельное сопротивление ниже, чем при блокированном копании соответственно на 10—40 и 30—70 %. Максимальная разница характерна для пород с резко выраженной блочностью (слоистостью) .

При

увеличении до определенных пределов

площади

(толщины)

стружки Kf

уменьшается вследствие

снижения степени дробления

породы и удельного значения зоны

уплотнения. Величина

и предел уменьшения Kf

при увеличении

толщины стружки

тем больше,

чем выше

прочность экскавируемой породы и

зависят от трещиноватости массива.

Рациональным при выемке мехлопатами

является отношение толщины и ширины

стружки t:

b= 0,1

0,33,

а при выемке роторными экскаваторами

t:b 1.

1.

Каждая модель выемочной машины (например, мехлопаты с ковшами различной емкости) характеризуется расчетным (номинальным) усилием копания Рн, а следовательно, и номинальными размерами стружек при необходимом усилии копания Рк. Для маломощных выемочных машин, у которых малы Рн и расчетная толщина стружки, уменьшение последней не позволяет наполнить ковш на пути черпания. Это сужает диапазон пород, которые можно экскавировать из массива маломощными машинами. С увеличением мощности выемочных машин уменьшается влияние сопротивления пород экскавации на техническую возможность выемки и производительность оборудования.

Снижение требуемого усилия копания, помимо уменьшения толщины стружек, достигается:

применением свободной схемы копания, особенно при выемке скальных включений, для чего создаются дополнительные поверхности их обнажения;

использованием силы тяжести породы в верхней части забоя для ее самообрушения или образования зоны предразрушения (пластических деформаций); многократными резами экскавируемого органа в пределах одной стружки, что увеличивает структурное ослабление близлежащего участка массива;

уменьшением длины стружек, что при выемке машинами цикличного действия достигается выводом экскавируемого органа из забоя, а у машин непрерывного действия — увеличением числа режущих органов с уменьшением расстояния между ними.

Таким образом, на эффективность выемки влияют как физико-технические характеристики горных пород, так и тип применяемой выемочной машины, а также технологические параметры забоя. Тип выемочной машины, ее модель и параметры забоя должны соответствовать физико-техническим характеристикам разрабатываемой породы, прежде всего ее экскавируемости, определяемой сопротивлением копанию. Вместе с тем экскавируемость породы, как показано выше, зависит от механизации и технологии выемки.

Вопрос №85. Технология выемки и перемещения горных пород скреперами, бульдозерами и погрузчиками.

3.7. Технология выемки пород скреперами, бульдозерами и погрузчиками

Колесные скреперы с ковшом емкостью от 15 до 40 м3 используются на карьерах строительных материалов, при разработке россыпей и на вспомогательных работах при выемке мягких и механически разрыхленных плотных и полускальных пород. Их применение наиболее эффективно при дальности транспортирования от 1 до 1,5 км. Мощные скреперы могут передвигаться со скоростью 50 – 70 км/ч в порожняковом направлении и 20 – 30 км/ч — в грузовом. На открытых работах применяются самоходные колесные скреперы Д-468, Д-357Г, Д-567, Д-392, Д-733 и прицепные — Д-374Б, Д-523, Д-511.

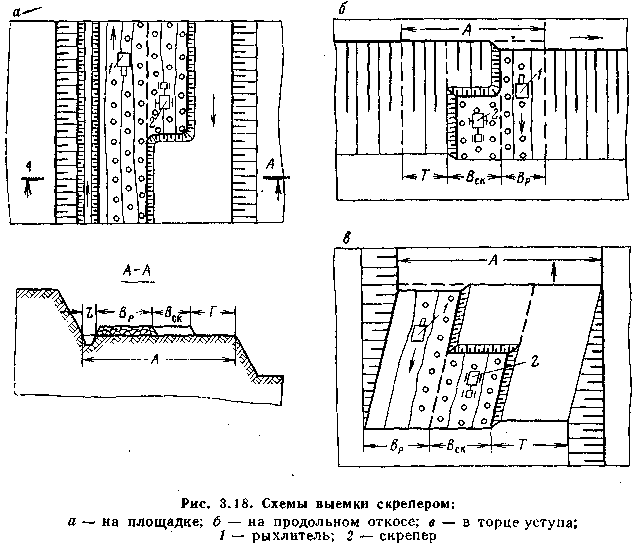

Толщина срезаемой скрепером стружки составляет 20 – 30 см в мягких и песчаных и 10 – 15 см в плотных и разрушенных породах. Выемка скрепером производится на площадке, продольном откосе или в торце уступа (рис. 3.18).

Забой-площадка при скреперной выемке применяется для естественного оттаивания верхнего слоя породы весной в условиях вечной мерзлоты. Работа скреперов в продольных и торцовых забоях позволяет сократить время загрузки ковша на 20 – 30 %.

Используемые на открытых работах бульдозеры на гусеничном ходу (Д-271А; Д-492А; Д-532, Д-385А, Д-572), мощность двигателя которых составляет 730 Вт и более, применяются для выемки россыпей, строительных горных пород и залежей сложного строения. Расстояние перемещения бульдозера 100—200 м. Выемка бульдозерами производится аналогично выемке скреперами на площадке, продольном откосе и в торце уступа. Бульдозеры могут разрабатывать разрыхленные породы (плотные, трещиноватые, полускальные и мерзлые).

Для выемки мягких и разрушенных строительных горных пород и руд цветных металлов на карьерах производственной мощностью 1 – 5 млн. т в год могут применяться одноковшовые погрузчики с ковшом емкостью до 40 т.

Одноковшовые погрузчики, как и скреперы, могут выполнять функции выемочно-транспортных машин. Благодаря мобильности, маневренности и высокой скорости движения (до 40 км/ч) погрузчик может обслуживать несколько забоев (карьеров). При этом значительно снижаются потери и разубоживание при зачистке и погрузке полезного ископаемого.

Выемка породы одноковшовыми погрузчиками производится в торцовых или продольных забоях высотой до 1 м (низкие забои), 1 – 5 м (нормальные забои) и более 5 м (высокие забои).

Вопрос №86. Технология разработки горных работ одноковшовыми экскаватороами ( мехлопатами, и гидравлическими экскаваторами).

Карьерные мехлопаты применяются практически для разработки любых грунтов в разнообразных горнотехнических, гидрогеологических и климатических условиях, что свидетельствует об их высокой надежности в работе и маневренности.

Мехлопаты используются для погрузки горной массы в транспортные средства.

Вскрышные мехлопаты от карьерных отличаются большими линейными параметрами и большей емкостью ковша, что позволяет применять вскрышные экскаваторы для разработки покрывающих пород и перевалки их в выработанное пространство. Существенную роль при этом играет максимальный радиус разгрузки. Вскрышные мехлопаты могут использоваться для верхней погрузки горной массы.

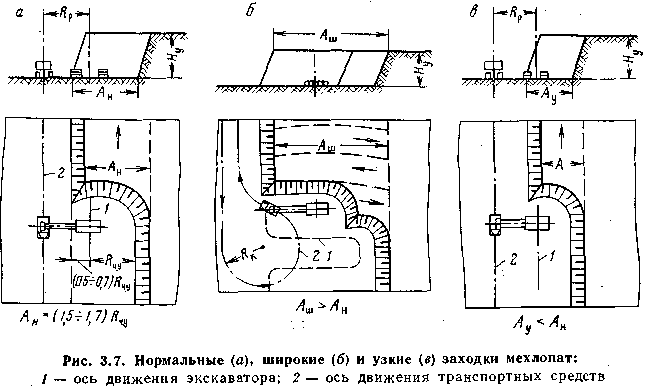

Карьерные мехлопаты применяются при выемке пород преимущественно в торцовом забое. Торцовым забоем могут отрабатываться сквозная или тупиковая заходки (рис. 3.6). Сквозная заходка целесообразнее, так как позволяет повысить производительность мехлопат и применить сквозные схемы движения транспорта.

Высота забоя (в м) при разработке мягких пород:

максимальная (по условию предупреждения образования нависей и козырьков)

минимальная (по условию наполнения ковша экскаватора за одно черпание)

где Нч mах – максимальная паспортная высота черпания, м;

Нн.в. – высота расположения напорного вала экскаватора, м,

Ширина нормальной заходки (в м) при выемке из массива и погрузке породы в автомобильный, железнодорожный или конвейерный транспорт (рис. 3.7)

![]()

где Rч.у. — радиус черпания экскаватора на уровне стояния, м.

Узкие заходки (Ау < Ан) могут применяться при автомобильном и железнодорожном транспорте, широкие (Аш > Ан) — при автомобильном.

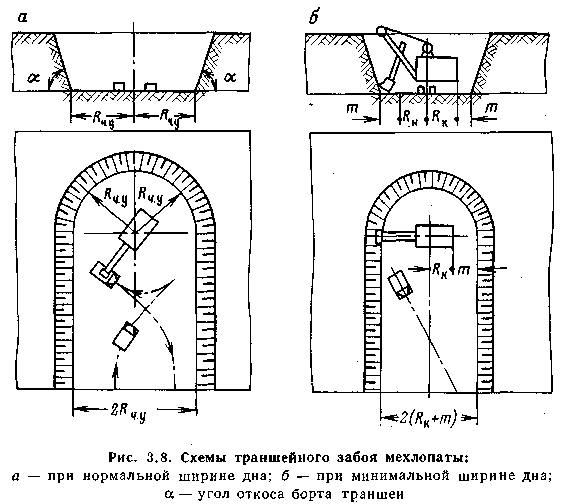

Разновидностью торцового забоя при проведении траншей мех-лопатой является траншейный забой (рис. 3.8).

Размер траншеи по низу устанавливается из условия размещения в ней соответствующих транспортных средств.

Выемка взорванных пород производится карьерными мехлопатами с погрузкой преимущественно в железнодорожный и автомобильный транспорт и реже на конвейеры.

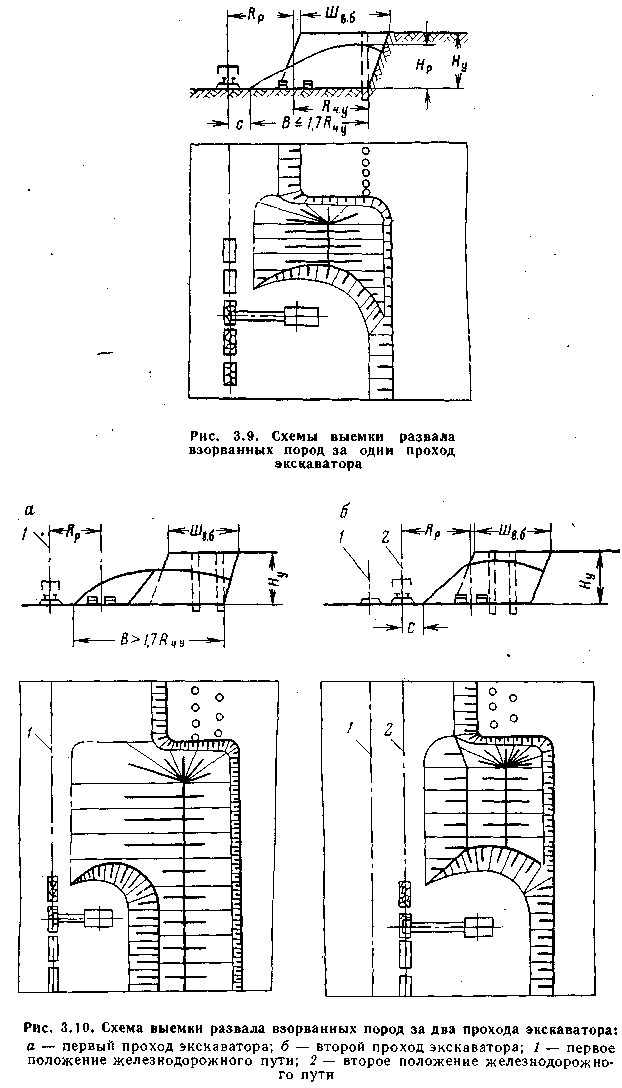

При железнодорожном транспорте развал убирается за один проход экскаватора (рис. 3.9) или за несколько проходов экскаватора, тогда каждому последующему проходу соответствует новое положение пути (рис. 3.10).

При автомобильном транспорте развал отрабатывается нормальными, широкими и узкими продольными и поперечными заходками.

В экскаваторах с гидравлическим приводом (гидравлические экскаваторы) усилие на элементах рабочего оборудования создается гидроцилиндрами и гидродвигателями. Двигатель экскаватора приводит во вращение гидравлический насос, создающий давление рабочей жидкости в напорной магистрали гидросистемы. Через систему гидрораспределителей полости гидроцилиндров (гидродвигателей) соединяются с рабочей или сливной магистралями гидросистемы, что обеспечивает перемещение рабочего оборудования. В нейтральном положении (при запертых полостях гидроцилиндров) положение рабочего оборудования фиксируется. Для транспортировки экскаватора с помощью буксира предусмотрена возможность перевода гидроцилиндра стрелы и гидромотора механизма поворота в нейтральный транспортный («плавающий») режим.

В настоящее время гидравлические экскаваторы имеют преимущественное распространение.

Вопрос№87 Технология разработки горных пород вскрышными мехлопатами, драглайнами.

Технология выемки пород драглайнами

Шагающие экскаваторы (драглайны) используются на карьерах для перевалки мягкой вскрыши в выработанное пространство, а также для зачистки невыдержанной кровли пласта полезного ископаемого и в условиях сильной обводненности. Драглайны могут эффективно применяться для разработки песчаных и песчано-гравийных пород в подводных забоях.

В некоторых случаях драглайны с ковшом емкостью до 10 м3 применяются для погрузки горной массы в средства транспорта.

Радиусы черпания Rч и разгрузки, длина стрелы и угол ее наклона к горизонту, радиус черпания на уровне стояния, глубина черпания, высота разгрузки и радиус вращения кузова являются основными рабочими параметрами драглайнов.

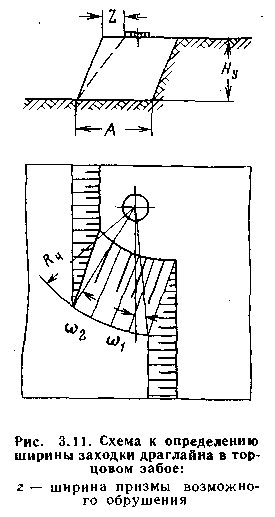

Выемка пород драглайнами производится в основном в торцовом забое (рис. 3.11).

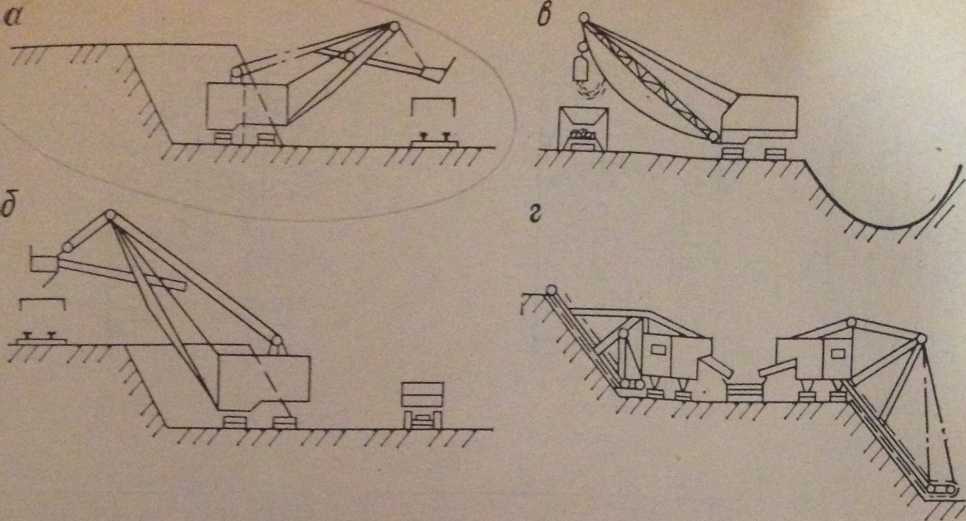

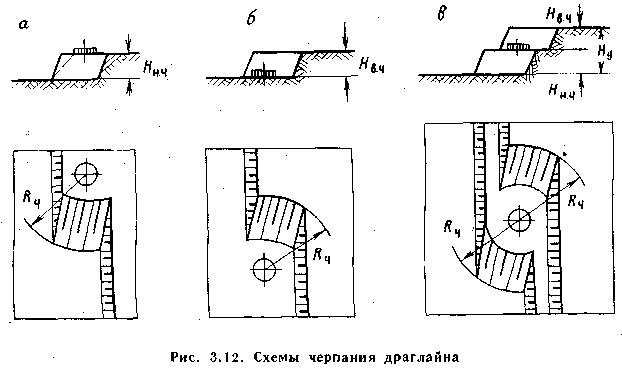

При выемке пород с перевалкой в выработанное пространство драглайн может располагаться на кровле уступа (нижнее черпание, рис. 3.12, а), на подошве уступа (верхнее черпание, рис. 3.12, б) и на промежуточной площадке (нижнее и верхнее черпание, рис. 3.12, в).

Вскрышные мехлопаты от карьерных отличаются большими линейными параметрами и большей емкостью ковша, что позволяет применять вскрышные экскаваторы для разработки покрывающих пород и перевалки их в выработанное пространство. Существенную роль при этом играет максимальный радиус разгрузки. Вскрышные мехлопаты могут использоваться для верхней погрузки горной массы.

Вопрос№88. Выемка пород машинами непрерывного действия.

Цепные многоковшовые экскаваторы выпускаются на гусеничном (марка Rs) и рельсовом (марка Ds) ходах.

Удельное давление на грунт у многоковшовых цепных экскаваторов на рельсовом ходу изменяется от 13,8-105 до 18,9-105 Па, а удельное давление на грунт у многоковшовых экскаваторов на гусеничном ходу — от 1,25-105 до 1,5-105 Па.

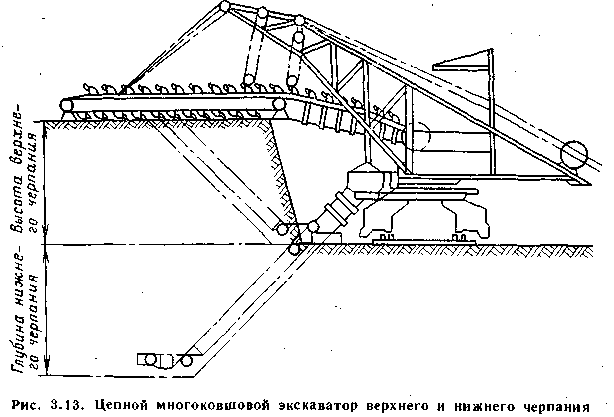

Многоковшовые цепные экскаваторы выпускаются с верхним или нижним черпанием (рис. 3.13).

Многоковшовые цепные экскаваторы наиболее успешно применяются для отработки пород без твердых включений.

Неповоротные экскаваторы на железнодорожном ходу работают только в продольном забое; поворотные экскаваторы на гусеничном ходу могут работать и в торцовом забое.

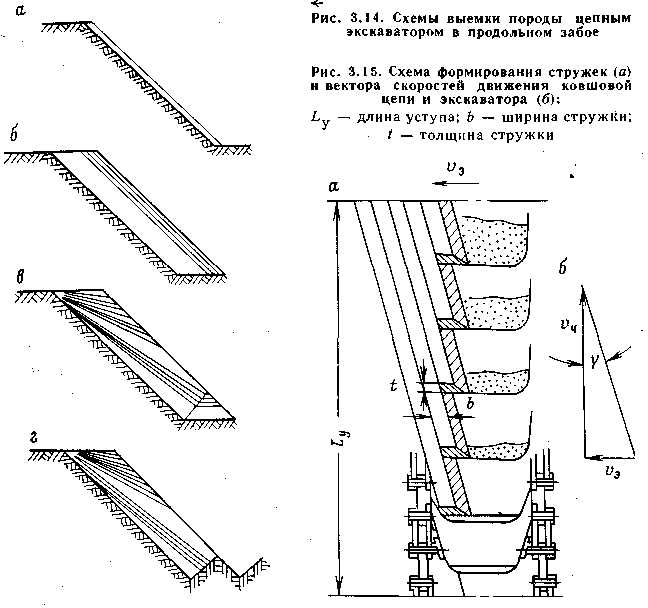

В продольном забое выемка породы производится параллельными (рис. 3.14, а, б) или треугольными (рис. 3.14, в, г) стружками. Продольная стружка (ее толщина) образуется при движении ковшовой цепи по откосу уступа и при перемещении экскаватора вдоль уступа (рис. 3.15).

В торцовом забое выемка породы производится многорядными серповидными стружками во время поворота экскаватора вокруг своей оси.

Роторные экскаваторы работают в комплексе с системой конвейеров (забойных, подъемных, магистральных) и отвалообразователями. Это сочетание называется комплексом горнотранспортного оборудования непрерывного действия.

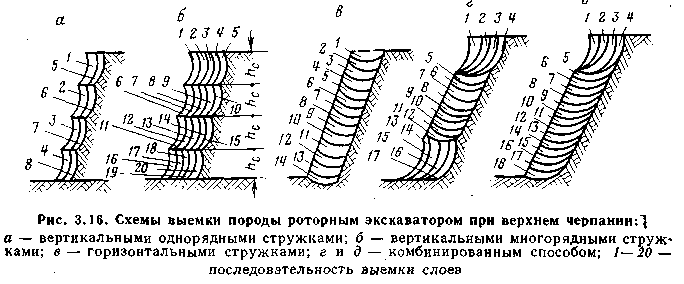

Выемка пород роторным экскаватором может производиться в торцовом и реже продольном забоях (например, при раздельной выемке) вертикальными (однорядными и многорядными) и горизонтальными стружками, а также комбинированными (рис. 3.16).

Вопрос№89. Применение автотранспорта на карьрерах.

. Перевозка карьерных грузов автомобильным транспортом