- •1.Материалдар таңдауда қандай ғылыми принциптерге сүйенеміз? Материалдар таңдаудың комплекстік әдістемесі қандай ережелерге негізделеді?

- •3.Материалдарды зерттеуде қандай байланыстар негізгі байланыстар болады және қатты денелерде қандай құрылымдық байланыстар бар?

- •4. Қоспаларды қыздырғанда және суытқанда негізгі төрт ауысуларды сипатта?

- •7.Конструкциялардың арнайы детальдарын жасауда материалдар таңдауда оның қасиеті бойынша конструкциялық материалдардың классификациясы.

- •10.Металл бұйымдарды, ғылым жетістіктерін көп қажет ететін арнаулы материалдар мен қорытпаларды өндірудің Республикадағы шикізаттар базасын сипатта.

- •11.Техникалық материалдар және оның классификациясы. Материалдардың құрылысы және негізгі көрсеткіштері, зерттеу әдістері

- •12.Материалдардың технологиялық және эксплуатациялық қасиетін сипатта.

- •Технологиялық қасиеттері:

- •Эксплуатациялық қасиеттері:

- •Механикалық қасиеттері:

- •13.Жаңа материалдар және оларды жасау әдістері. Жаңа материалдарды компьютерлік модельдеу.

- •14.Машина жасау өнеркәсібі. Тау-кен металлургия және т.Б. Өнеркәсіп салаларында пайдалынатын прокатка түрлері және олардағы техникалық процестерді сипаттау.

- •15.Машина жасау,тау-кен металлургиясы және тағы басқа өнеркәсіп салаларында пайдаланылатын металл бұйымдарының классификациясы негізделетін принциптер.

- •22.Қолданылуына байланысты металл титан және бериллий материалдарын таңдау және оларды қолдану салаларын сипатта?

- •23. Қолданылуына байланысты металл вольфрам және молибден материалдарын таңдау және оларды қолдану салаларын сипатта?

- •25.Қолданылуына байланысты металл платина материалын таңдау және салаларын сипатта?

- •28.Арнаулы полимерлерді алу жолдары және олардың қолдану салаларын сипатта?

- •29.Резиналық материалдар мен пластмассалық материалдардың сипаттамалары?

- •31.Арнаулы керамикалық материалдар және олардың қолдану аймақтары. Керамикалық материалдардың классификациясы.

- •40. Жартылай өткізгішті материалдар алудың физика химиялық негіздерін сипатта

- •41.Конструкциялы және инструменталды, сапалы көміртекті болаттар классификациялануы.

- •46.Мыс гцк торға, цинк гпу торға ие. Бұл металлдардың қайсысы пластикалы?

- •49.Металдарды қысыммен өңдеуде неліктен оны алдын ала қыздырады?

- •50.Металдың құйма қасиеті

- •52.Осмий қорытпалары мен қосылыстары, оларды таңдау және қолдану салаларына мысал келтіру.

- •53.Индий, кадмий, таллий негізіндегі қорытпаларына сипаттама. Олардың қолдану салалары.

- •54.Галий, ванадий, скандий негізіндегі қорытпаларды сипатта. Олардың қолдану аймақтары.

- •55.Мырыш, никель, кобальт т.Б. Металиттер негізіндегі қорытпаларға сипаттама

46.Мыс гцк торға, цинк гпу торға ие. Бұл металлдардың қайсысы пластикалы?

Сұраққа тікелей жауап берместен бұрын кристаллдық денелер ерекшеліктерін айқындап алған жөн болар.

Кристаллдағы қайталанатын ең кіші құрылымдық бірлік қарапайцым ұяшық деп аталады. Қарапайым ұяшықтағы атомдардың орналасуы кристаллдық материалдардың құрылымын айқындайды. Үш қабырғаның (a, b, c) ұзындықтары мен ішкі () бұрыштар бірлік ұяшықтың геометриясын сипаттауда қолданылады. a, b, c – лардың және лардың шамаларына қарай координаттардың жеті кристалдық жүйелерін және қарапайым ұяшықтардың (Браве торлары) мүмкін болатын 14-уін анықтайды.

Қарапайым ұяшықтағы кейбір атомдар бірнеше іргелес ұяшықтарға тиесілі бола алады. Сондықтан қарапайым ұяшықтағы атомдар санын есептеу үшін бөлшектердің орналасуына байланысты болатын олардың ұяшық аралық үлестерін қарастыруымыз керек:

Қырдың ортасында орналасқан атомдарды 1/2 деп санайды;

Қабырғалардың ортасында орналасқан атомдарды 1/4 деп санайды;

Бұрыштарда орналасқан атомдарды 1/8 деп санайды

Кубтық ұяшықтың қарапайым ұяшығындағы атомдар саны 1-ге тең, ал көлемцентрленген кубтық ұяшықта 2-ге; қырыцентрленген кубтық ұяшықта 4-ке тең. Толтыру коэффициенті дегеніміз атомдар көлемін қарапайым ұяшық көлеміне қатынасы болып табылады. Қарапайым кубтық ұяшық үшін толтыру коэффициенті 0,52-ге тең; көлеміцентрленген кубтық ұяшық үшін (ОЦК) – 0,68; ал қырыцентрленген кубтық ұяшық (ГЦК) үшін – 0,74

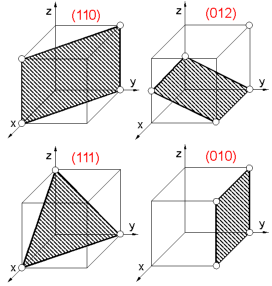

Қарапайым ұяшықтағы [uvw] осьтер бойынша кристаллографиялық бағыттарды (бағыттыр индекстерін) анықтау үшін келесі әрекеттер қажет: 1. Вектордың үш оське проекцияларын қарапайым ұяшықтың бірліктерінде табу. A - 1,0,1; B - 0,1/2,1; C - 0,1,1/2; D - 1/2,1,0; E - 1,1,0; F - 1,1/2,0. 2. Осы координаттардың қатынасын ең кіші бүтін сандардың қатынысына келтіру. A - [101]; B - [012]; C - [021]; D - [120]; E - [110]; F - [210].

Кристаллдағы жазықтық Миллер индекстерімен анықталады (Кристаллографиялық индекстер). Жазықтықтың (hkl) кристаллографиялық индекстерін анықтау үшін:

Үш ось бойынша жазықтықтың қиылысу координаттарын қарапайым ұяшық бірліктерінде табу.

Осы шамалардың кері мәндерін анықтау.

Оларды шыққан сандардың әр-қайсысының ең кіші бүтініне, еселігіне келтіру керек.

Реалды кристалдардың жазықтықты (екіөлшемді) ақауларының басты екі – шектік дислокация және винттік дислокация деп аталатын дислокация типтері бар. Дислокациялар сырғанау жазықтықтары бойынша орын ауыстырады. Сырғанаудың шамасы мен бағыты b Бюргерс векторымен анықталады. Шектік дислокация үшін сырғанау бағыты дислокация бағытына перпендикуляр. Виннтік дислокация үшін сырғанау бағыты дислокация бағытына праллель.

А – шектік дислокация

Б – винттік дислокация

Металлдың пластикалық деформациялануы кезінде атомдар ығысуы, атомдардың максималды тығыздығы бағытына қарай, жазықтықтар бойынша жүреді. Сырғанаудың жазықтықтары мен бағыттары сырғанау жүйелерін құрайды. Егер де сырғанаудың көп жүйелері бар болса, кристаллдың деформациялануы салыстырмалы түрде жеңіл өте алады және де, осындай металл пластикалы болып табылады. ОЦК кристаллдық құрылымдары 48 сырғанау жүелеріне дейін ие. ГЦК кристаллдық құрылымдары 12 сырғанау жүйелерін иемденеді. Гексагональды тығыз бумаға (ГПУ) ие кристалдық құрылымдар небары 3 сырғанау жүйелеріне ие. Осыған орай ГПУ кристаллдық құрылымға ие металлдардың көбі (Мг, Zn, Be) ОЦК (W, Fe, K) немесе ГЦК (Cu, Al, Ni) құрылымдарға ие металдарға қарағанда аз иілгіш.

Қысқаша айтқанда, цинк ГПУ торға, ал мыс ГЦК торға ие болғандықтан, мыс пластикалы металл болып келеді.

47) Рекристализация дегеніміз не және оның қандай стадияларын білесін?Рекристализация деп аз ақау құрылым санымен жаңа дәндердің өсуін және пайда болуын атайды; рекристалдану нәтижесінде әбден жаңа сонымен қатар тепе-теңсіздік кристалдар пайда болады. Беріктік деформация металдары тек қана деформациядан кейін ғана рекристалданады, оның анықталған дәрежелік критикалық белгісі жоғарыланады, ол критикалық деформация дәрежесі деп аталады. Егер деформациялық дәреже критикалықтан төмен болса, онда қыздыру кезіндегі жаңа дән пайда болмайды. Деформацияның критикалық дәрежесі онша үлкен емес (21-8%); алюминиге 2% жақын, темірге және мысқа – 5% жақын.Сонымен қатар рекристалдану температурасы бар; бұл ең кішкене қыздыру температурасы, ол жаңа дәндердің пайда болуына әкеліп соғады. Рекристалдану температурасы еріту металдың кейбір температурасын құрады: Трекр = α Тплα коэффициент белгісі металдың бөлшегіне болады және беріктік деформация дәрежесіне тәуелді. Металдың техникалық бөлшегіне арналған α = 0,3-0,4 және деформация жоғарылау арқылы төменделеді. Қалдықтардың азаю саны α бастап 0,1-0,2 дейін төмендеу болуы мүмкін. Қатты ерітінділер үшін α = 0,5-0,6, ал тығызерітінді кезінде металдар 0,7-0,8 дейін болады.Алюминийға, мысқа, және темірге арналған рекристалдану техникалық температуралық бөлшек сәйкесінше 100, 270 и 450оС тең.Рекристалдану кезінде жаңа дәндердің пайда болуы дислокацияның тығыздығын көбейтуінде пайда болады, әдетте деформирланған дәндерде пайда болады. Беріктік деформациясы қанша жоғары болса, сонша рекристалдану орталығы пайда болады. Олар нүктелі және сызықтық ақау құрылымның минималды санының субмикроскопиялық облысын ұсынады. Бұл облыстар қайта таратылу жолымен және дислокацияның жиірек жоғалуын жүзеге асады; рекристалдану орталығының аралығы кезінде және деформирланған негізінде үлкен дәнді шекаралар пайда болады.Пайда болған жаңа дәндер уақыты өлшемде жоғарыланады; осы кезде жаңа дәндердің үлкен бұрышты шекаралары тойтару металының тереңдігінде ауысады.Қарастырылған рекристалдану кезеңі бірінші рекристализация деп аталады немесе өңдеу реккритализациясы деп атайды. Бірінші рекристализация деформирленген металдың барлық көлемдегі жаңа дәндермен қорытындалады.Температура немесе ұстау өсуі кезінде бірінші рекристалдануда жаңа дәндер пайда болады; бұл кезең рекристалданудың жинақтылық рекристалдануы деп атайды. Бұл үрдіс өте жоғарғы температурасы кезінде дәннің ірілендіруі металдың жазықтық энергиясының аз бос энергиясына әкеліп соғады (кристалдар қанша ірі болса, сонша жинақтық жазықтығы аз болады).Дәннің өсуі жүру атомның екінші көрші атомға шекара бөлімшесі арқылы нәтижесінде пайда болады; бір дәндер өлшемі кезінде төмендетіледі және сосын жоғалып кетеді, ал басқалары өте ірі болып табылады, олар көрші атомдарды жұтып алады. Температура жоғарылаған сайын дәннің өлшемі қысқарады. Қыздыру температурасы қанша жоғары болса, сонша рекристалданған дәндер ірілендіреді.Беріктік деформациясы кезінде бірінші рекристалдану толық тойтарудан шешіледі; металл кристалдық ақау құрылыммен минималды санында тепе-теңдік құрылымды иемденеді. Металдың қасиеті рекристалданудан кейін теңдестіру металдың қасиеті пайда болады.Металдың деформалау температура кезінде суыққа және ыстыққа бөлінеді. Суық деформалауы рекристалдану температурасынан төмен арқылы жүргізіледі, метал тойтарылады және тойтаруды сақтап қалады. Ыстық деформалауды рекристалдану температурадан жоғары өткізеді, алынған тойтару бір уақытта ағу рекристалдануын түсіреді. Егер де рекристалдану тойтаруды таратпаса, онда ол оны ждиірек немесе толық сақтайды. Мысалы, ыстық деформацияның жоғарғы жылдамдықтарымен және үлкен деформациядағы төмен температурадағы тез суытуы рекристалдану металының тойтаруы сақтар қалынады.Металдың және қорытпаның беріктілігі және тұтқырлығы дәннің өлшеміне тәуелді. Дәннің өлшемі төмендеген сайын тұтқырлық жақсарады. Рекристалдануда пайда болған дәннің өлшемі, көбінесе пластикалық деформация дәрежесіне және температурасына байланысты, онда рекристалдану пайда болады. Қыздыру кезінде ұстаудың өсуі өсу дәніне сәйкес келеді, бірақ қыздыру температурасының жоғарлануына қарағанда эффекттілік аз болады. Дәрежелік деформацияның дән өлшемінің тәуелділігі және температура рекристалдану диаграммасы көмегі бойынша жүзеге асады Конструкциялы материалдар үшін анизотропиялық қасиет дұрыс емес. Рекристалдық қорытпалар, ереже бойынша, қасиеті тепе-теңдікте және анизотроптыда байқалмайды. Бірақ белгілі шартты жағдайда рекристалдану металында дәннің бағдарлығы пайда болады, оны рекристализация текстура металы деп атайды. Оның түрі химиялық қорытпа құрамына, деформирлеу мінезділігіне, табиғатына және қалдықтардың санына, технологиялық факторларға тәуелді. Ерекше физикалық қасиеттерге арналған рекристалдану текстурасының пайда болуы тәжірибелік белгіні иемденеді, оны жақсартуға немесе заттың анықталған бағыты бойынша басқа қасиеттерде болады. Мысалы, трансформаторлық болаттардың беттерінде текстураның пайда болуы анықталған бағыт беттерінде қайта магниттелгенді жоғалтуын азайтады.Көп фазалы қорытпалардың рекристалдануы көбінесе қиын үрдісті ұсынады, жаңа рекристалған дәннің өсуі әр фазада әртүрлі қасиетпен жүзеге асады. Ерекше белгіні екінші фазаның кішкентай бөлшегі және бөлшек арасындағы ортаңғы кеңістік иемденеді. Екінші фаза қанша бір-біріне жақын болса, сонша жаңа дән шекарада қиын ауысады және рекристализация өте күшті тоқтайды. Бұл рекристалды жоғарылатады және бір фазамен салыстырғанда ол көп фазалы бірінші рекристалда қорытындыға арналған жоғарылату – анологиялық химиялық құрамдағы қатты ерітінді. Қорытындыдағы өте жоғарғы құрамы кезінде екінші фазаның бөлшектің жақындауы қамтамасыз етеді. Бөлшек аз болса және олар бір-бірінен алыс болады,олардың рекристалдың ролі азын-аулақ белгісіз болады. Ұсақ бөлшектердің өлшемі 0,1 мкм және рекристалдануды аз тоқтатады.Соңғы жағдайда фазааралық шекаралар әсер етіп жатыр, онда жаңа дәндер пайда болады.Аралық жұмысшы температурасының жоғарлануына арналған рекристалдануға әсер ететін екінші фаза дисперсті бөлшекті тоқтатады. Ультра ұсақ дәндегі материалдардың ыстық деформациялық кезіндегі металдың үлкен беріктік күйі (0,5-10 мкм). Деформалаудың төмен жылдамдығы кезінде метал біркелкі ағады (10-5-10-1 с-1), ол беріктендірілмейді, оның ұзындығы 102-103% дейін барады.Үлкен пластикалық күйдегі деформация дән шекара сырғанауында болады, атомдардың диффузиялық толық бағыты (тоқ қозғалуы асты) және қарапайым сырғанауы. Үстінгі беріктікті іске асыру үшін тек қана ультрадыбысты дәндерді ғана алуға міндетті, сонымен қатар 0,5 Тпл температурадан жоғары деформиралық периодта сақтап қалу (минутына он қатар). Қатты ерітіндідегі бір фазалы дәндер бұл уақытта тез өседі, онда үстіңгі беріктік жоғалады. Үстіңгі беріктік өндірістік қорытпалар екі фазалы құрылымды иемденеді (екі фазалардың көлемдерінің қосылуы 1:1; фаза арлық шекарасы максималды болады) және сондықтан бұйымды дайындау кезінде барлық ұсақ дәнді шығынды сақтайды. Мұндай қорытпалар санына әртүрлі эвтектикалық және эвтектоидты қоспалар, титанның екіфазалы және т.с.с. қосылады.Көлемдік жаншу немесе пішіннің пневматикалық беттерінің көмегімен бұйымның өте қиын пішіні үшін тәжірибелік жағдайда үлкен беріктік күйін пайдаланады. Бұл пішіндік үрдістің жайлығына және үлкен салыстырмалы жұмысшы температураларына қарамастан үрдіс пайдалы, ал жағдай қатарында бұйымды алу әдісі біреу болып табылады, онда металды 200-300% және жоғары қираусыз деформалауға болады.

48.Материалдарды шынықтыруда критикалық жылдамдығы ұғымын түсіндір және болатты көміртектің құрамына байланысты бұл шама қалай өзгереді?Шынықтыру – қыздырылған материалды баяу салқындату кезінде пайда болатын қажетсіз процестерге жол бермеу немесе қыздырылған материалды күрт салқындату арқылы оның жоғары температурадағы күйін сақтауды жүзеге асыру үшін жүргізілетін термиялық өңдеу. Ол заттың төменгі температурадағы тепе-теңдік күйі мен жоғары температурадағы тепе-теңдік күйі арасында айырмашылық болған жағдайда орындалады. Шынықтыру салқындатудың нақты жылдамдығы заттағы қажетсіз процестердіболдырмауға жеткілікті жағдайда ғана тиімді. .Шынықтыру тәсілімен өңделетін материалдардың ішінде болат ерекше орын алады. ]Қасиеттері алдын ала белгіленген металды (әсіресе болатты) алу үшін термиялық өңдеу тәсілі пайдаланылады. Қыздыру ерекшеліктеріне орай шынықтырудың толық және толық емес шынықтыру деп аталатын түрлері бар. Толық шынықтыру кезінде болат аустениттік сызықтан жоғары температурада қыздырылып, соңынан тез салқындатылады, яғни болат толығымен аустениттік күйге ауысады. Толық емес шынықтыру кезінде металл феррит пен цементиттің ыдырау темп-расынан жоғары температурада қыздырылады. Салқындатқанда қыздыру кезінде балқымай (ерімей) қалған үстеме фазалар (феррит не цементит және күрделі карбидтер) сақталып қалады. Салқындату ерекшеліктеріне қарай шынықтыру изотермиялық шынықтыру. және сатылы шынықтыру, т.б. болып ажыратылады. Болатты изотермалық шынықтыру үшін, оны аустенит (толық шынықтыру) немесе цементит (толық емес шынықтыру) сызықтарынан жоғары температурада қыздырып, феррит-цементит сызықтарынан төмен температураға дейін лезде салқындатады.Содан кейін аустенит басқа құрылымдық түрлерге (перлит, бейнит) ауысқанша тұрақты температура ұсталады. Осының нәтижесінде болаттың кейбір қасиеттері (қаттылығы, беріктігі) артады. Сатылы шынықтыру кезінде болат мартенситтік түрленуге дейін лезде салқындатылып, оның кез келген қалыңдығында температурада бірдей болғанша теңестіріледі. Соңынан мартенситтік құрылым түзілгенге дейін баяу суытылады. Шынықтырылған металл морт келеді. Сондықтан ол шынықтырудан кейін жасытылады. Жасытылған болаттың қаттылығы сақталады, сонымен бірге оның пластикалылығы жоғары болады. Мұндай болаттар техникада кеңінен пайдаланылады. Таза металдармен бір фазалы қорытпалардың және сұйықтардың физика-механикалық қасиеттерін өзгерту мақсатында оларды шынықтыруға болады. Болатты шынықтыру — болатты белгілі бір температурада және белгілі бір уақыт бойы қыздырғаннан кейін тез суыту (суару). Осылай шынықтырылған болат мартенсит құрылымды болады да, өте берік және қатты келеді. Суаратын сұйық ретінде ыстық су, май, ерітілген тұз немесе балқытылған металл пайданылады.

Салқындату режимі үлкен шынықтыру керенуін төмендету үшін қолданылады. Жоғары критикалық жылдамдық кезінде шынықтыруда ішкі кернеу пайда болады.Болаттағы көміртегі мөлшерінің өсу нәтижесінде оның құрамындағы цементит мөлшері артып,сонымен қатар феррит мөлшері кеми түседі. Құрамдас бөліктердің арақатынасының өзгеруі пластикалығының азаюына,сонымен қатар беріктілігі мен қаттылығының артуына әкеп соғады.Беріктілігі құрамындағы көміртек мөлшерінің 10% ға дейін болғанда ғана өседі, содан кейін ол төмендейді,себебі екіншілік цементиттің бұзық торы түзіледі.

Материалдарды шынықтырудың критикалық жылдамдығы

Шынықтырудың критикалық жылдамдығы деп аустениттен перлитке ауыспай тұрған кездегі болатты суыту жылдамдығын айтады.Болатты критикалық жылдамдықпен суытқан кезде барлық аустенит мартенситке айналады.Осы жылдамдықты сәл азайтқан кезде,шыныққан болаттың мартенситтен басқа құрылымдары пайда болады,яғни троостит.Шынықтыру кезіндегі суыту жылдамдығы мартенситтік құрылымның пайда болуына негіз болуы керек.Ол үшін суыту жылдамдығы шынықтырудың критикалық жылдамдығынан әлдеқайда жоғары болуы тиіс.Егер суыту процессі тез жүрмесе,онда болаттың сорбит,троостит,перлит сияқты басқа да құрылымдар пайда болады.Және олар қажетті беріктік пен қаттылыққа ие бола алмайды.Сондай-ақ,тез суыту жылдамдығы барлық температураға да сәйкес келе бермейді.

-300-2000 С төменгі температуралар аралығында суыту жылдамдығы шынықтырудың критикалық жылдамдығынан төмен болуы мүмкін,кейде тіпті ауамен әрекеттесіп кеткенде аустенит мартенситке ауыса береді.Соған қарағанда,суытылатын сұйықтығымыздың міндетті түрде үлкен суыту қабілетіне ие болуы міндетті емес екендігі анық.Күрделі формалы детальдарда,сондай-ақ,хроммен немесе басқа да элементтермен легирленген және жоғары көміртекті бұйымдарда болаттар шынықтыру кезінде трещина пайда болуына әкеп соғатын ішкі кернеуге ғана ие болады. Көптеген тәжірибелер жүргізу нәтижесінде ортаны суытудағы шынықтыру 600-5500 С температура аралығында суыту процессі жылдам жүреді,ал 300-2000 С температуралар аралығында баяу суйды.Оны мына кестеден көруге болады:

Сөйтіп,болатты шынықтыру кезінде суыту ортасын(аймағын) таңдау үшін әр түрлі орталардың 650-5500 температура аралығындағы суыту қабілеттілігін шынықтырудың критикалық жылдамдығымен салыстырып алу керек.Барлық көміртекті болаттардың ішіндегі ең төменгі критикалық жылдамдыққа ие болат-құрамындағы көміртектің үлесі 0,9%-ға тең (Vкрит =400град/сек).

Шынықтырудың жоғары критикалық жылдамдығы

Шынықтырудың жоғары критикалық жылдамдығына,құрамында 0,3%-дай мөлшерде көміртек бар төмен көміртекті болаттар жатады.Ал қалған көміртекті болаттар 400-600град/сек аралығындағы шынықтырудаң критикалық жылдамдығына ие.Сондықтан құрамында 0,3% -дан көп мөлшерде көміртегі бар болаттар суда да шыныға береді.Ал өте төмен көміртекті болаттар (яғни құрамындағы көміртек мөлшері 0,3% -дан аз) мүлде шынықпайды десек те болады.Көптеген легирленген болаттар 120град/сек-тан аз болатын шынықтырудың критикалық жылдамдығына ие.Сондықтан олар майда шынығады.