- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

§ 1. Механизмы передачи вращательного движения

В различных машинах и механизмах чрезвычайно распространено вращательное движение. Вращение может передаваться с ведущего вала (например, вала электродвигателя) на ведомый (например, вал коробки скоростей) посредством гибких связей (ременные, канатные, цепные передачи) или непосредственным соприкосновением деталей (фрикционные и зубчатые передачи).

Важной характеристикой механизмов передачи вращательного движения является передаточное отношение, т. е. отношение угловой скорости одного звена к угловой скорости другого звена:

![]()

В технике скорость вращательного движения обычно выражается в оборотах в минуту (об/мин). Так как угловая скорость ω выражается в радианах в секунду, то

![]()

Отсюда передаточное отношение равно

![]()

т. е. отношению чисел оборотов в минуту двух звеньев.

Частным случаем передаточного отношения является передаточное число; оно характеризует отношение скоростей вращения (чисел оборотов) в направлении передачи крутящего момента, т. е. от ведущего звена к ведомому. Передаточное число равно

![]()

где n1 — число оборотов ведущего, а n2 — число оборотов ведомого звена.

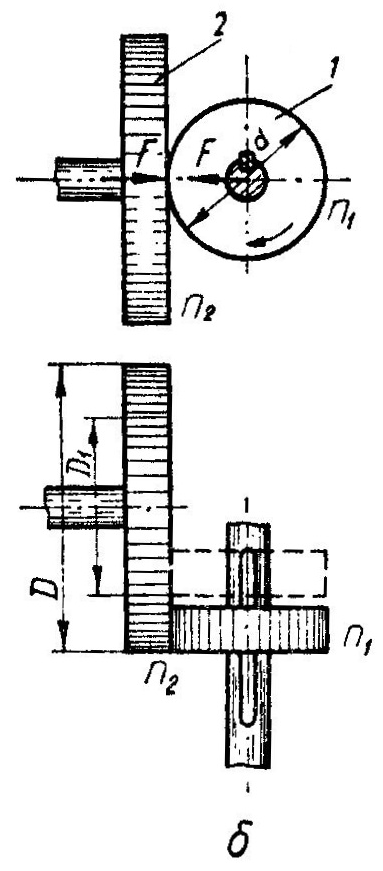

Рис. 28. Фрикционная передача:

а — цилиндрическая; б — вариатор; 1 — ведущее колесо; 2 — ведомое колесо.

Во фрикционных передачах вращательное движение передается от ведущего вала к ведомому посредством трения, возникающего между плотно прижатыми друг к другу гладкими колесами или катками цилиндрической или конической формы, а также дисками (рис. 28). Фрикционная передача применяется, например, в швейных машинах, лебедках и винтовых прессах.

Чтобы фрикционная передача могла работать без скольжения, ее колеса должны быть сжаты силой а между ними должно быть определенной величины трение, характеризуемое коэффициентом трения скольжения k. В результате действия силы нажатия колес друг на друга (Fсж) возникает сила трения

![]()

и крутящии момент

![]()

где r — радиус ведущего колеса. Для достижения наибольшей

Для достижения наибольшей силы Fтр поверхности ведущих или ведомых колес покрывают кожей, резиной, прессованной бумагой или другими материалами, которые дают достаточкое трение со сталью или чугуном, а также делают специальные канавки или выступы на колесах.

Передаточное число фрикционной передачи определяется отношеиием чисел оборотов ведущего и ведомого колес:

При равномерном вращении окружная скорость ω точек колеса с диаметром D пропорциональна числу оборотов

![]()

Если между колесами фрикционной передачи отсутствует скольже- ниє, то в точке их соприкосновения окружные скорости должны быть равны, т. е.

![]()

откуда

![]()

или

![]()

где D — диаметр ведомого колеса, d — диаметр ведущего колеса.

Таким образом,

![]()

т. е. передаточное число фрикционкой передачи равно откошению диаметра ведомого колеса к диаметру ведущего колеса.

Пусть колеса фрикционной передачи сясаты так, что между ними возникает сила трения Fтр. Момент этой силы на ведущем колеса равен

![]()

где

![]() ―

плечо

силы Fтр.

―

плечо

силы Fтр.

Этот момент назнвается крутящим.

Считая, что зта же сила Fтр передается и на ведомое колесо, получим момент на нем

![]()

Отсюда

![]() или

или

![]()

Так как

![]() то

то

![]()

т. е. крутящие моменты на валах фрикционной передачи обратно гіропорциональны скоростям вращения (числам оборотов). Так как. Отсюда следует, что крутящий момент на ведомом валу больше (или меньше) момента на ведущем валу в і раз.

С учетом потерь на трение и другеє вредные сопротивления получим

![]()

где η — козффициент полезного действия передачи (к. п. д.), учитывающий разные потери.

Это равенство соблюдается только при идеальном сцеплении, т. е. при отсутствии проскальзывания колес.

Для изменения передаточного числа фрикционной передачи применяют устройство, позволяющее перемещать одно из колес вдоль вала по шпонке или шлицам. Как видно из рисунка 28, б, при приближении ведущего колеса 1 к оси ведомого колеса 2 уменьшается диаметр касания колес и соответственно передаточное число и, наоборот, при удалении ведущего колеса от оси ведомого передаточное число увеличивается. Такое плавное регулирование скорости ведомого колеса называется бесступенчатым, а сам механизм — вариатором скоростей.

Фрикционные передачи применяются для плавного, постепенного соединения ведущего и ведомого звеньев в станках, лебедках, прессах, молотах и других машинах. Зти передачи ловольно просты по конструкции, отличаются легкостью из готовлений и надежностыо в работе.

Недостатком фрикционной передачи является большая пагрузка на валы, оси и подшипники и значительное проскальзывание. Из-за зтих недостатков в точных механизмах фрикционную передачу не применяют.

Р еменная

передача

(рис. 29) применяется при значительном

(до 12—І5

м) расстоянии между валами. Передача

крутящего момента от ведущего вала к

ведомому осуш,ествляется здесь при

помощи ремня, надетого на шкивы. Если

оба вала вращаются в одну сторону, то

передача называется п р я м о й. Если

требуется изменить направление вращения

ведомого вала по отношению к ведущему,

применяют вместо прямой

перекрестную передачу.

еменная

передача

(рис. 29) применяется при значительном

(до 12—І5

м) расстоянии между валами. Передача

крутящего момента от ведущего вала к

ведомому осуш,ествляется здесь при

помощи ремня, надетого на шкивы. Если

оба вала вращаются в одну сторону, то

передача называется п р я м о й. Если

требуется изменить направление вращения

ведомого вала по отношению к ведущему,

применяют вместо прямой

перекрестную передачу.

Как

и в случае фрикционной передачи, скорости

вращения шкивов обратно пропорциональны

их диаметрам:

![]() Это

равенство верно лишь для идеальной

передачи, когда ремень не скользит и не

вытягивается. В практике из-за скольжения

и растяжения ремня происходит потеря

скорости вращения ведомого шкива. Как

указывалось выше, отношение n1

к n2

называется передаточным числом (i).

Это

равенство верно лишь для идеальной

передачи, когда ремень не скользит и не

вытягивается. В практике из-за скольжения

и растяжения ремня происходит потеря

скорости вращения ведомого шкива. Как

указывалось выше, отношение n1

к n2

называется передаточным числом (i).

![]()

Как и в случае фрикционной передачи, крутящий момент М1 на ведущем шкиве и момент М2 на ведомом связаны между собой соотношением

![]() или

или

![]() .

.

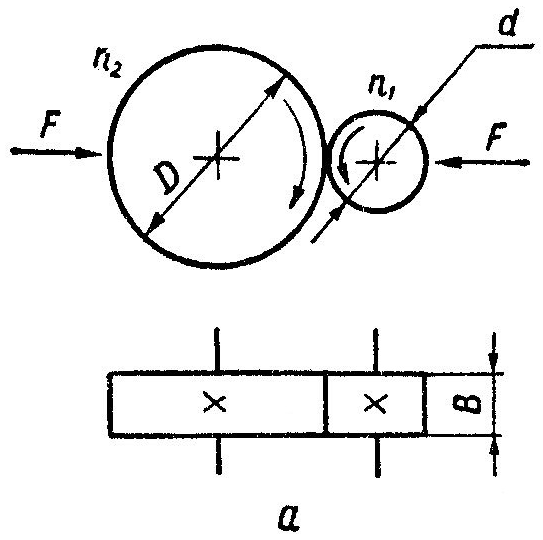

Изменение числа оборотов ведомого вала при постоянной скорости ведущего вала осуществляется при помощи ступенчатых шкивов (рис. 30, а), которые располагают так, чтобы при одной и той же длине ремня можно было получить различные скорости вращения ведомого вала. Для этого следует переместить ремень с одной ступени на другую. Постоянство длины ремня обеспечивается равенством сумм диаметров ступеней шкивов, расположенных друг против друга.

В шкивах с тремя ступенями получается три различных передаточных числа:

![]()

![]()

![]()

Р еменные

передачи со ступенчатыми шкивами

применяются в приводах токарных,

сверлильных, фрезерных и других станков.

Иногда при большом передаточном числе

для передачи вращательного движения

применяется ряд последовательно

действующих ременных передач. На

рисунке 30, б показаны три вала со

шкивами, соединенными между собой двумя

ременными передачами.

еменные

передачи со ступенчатыми шкивами

применяются в приводах токарных,

сверлильных, фрезерных и других станков.

Иногда при большом передаточном числе

для передачи вращательного движения

применяется ряд последовательно

действующих ременных передач. На

рисунке 30, б показаны три вала со

шкивами, соединенными между собой двумя

ременными передачами.

Рис. 30. Ременные передачи:

а — со ступенчатыми шкивами; б — с последовательной передачей движения.

Обозначим диаметры ведущих шкивов буквами d1 и d2, диаметры ведомых — D1 и D2, а скорости вращения валов — n1, n2, n3 определим передаточные числа: от первого вала ко второму —

![]()

от второго вала ко второму —

![]()

Общее передаточное число (іобщ) всей передачи равно отношению числа оборотов ведущего вала к числу оборотов ведомого и определяется по формуле

![]()

так как

а

![]()

то

![]()

и, значит,

![]() или

или

![]()

Таким образом, чтобы получить общее передаточное число сложной передачи, надо перемножить передаточные числа простых передач, из которых она состоит. Другими словами, общее передаточное число равно произведению диаметров всех ведомых шкивов, деленному на произведение диаметров ведущих шкивов.

Для увеличения трения между шкивом и ремнем на шкивах делают канавки в форме клина, в которых помещается клиновой ремень. Клиноременная передача (рис. 31) широко применяется в приводах современных металлорежущих станков, в автомобилях, сельскохозяйственных, строительных и других машинах; она обладает благодаря лучшему сцеплению шкива с ремнем значительно большей тяговой способностью по сравнению с такой же плоскоременной.

Ремни для передач этого вида изготовляют из прорезиненной ткани, которые по своей прочности, износоустойчивости, эластичности и дешевизне превосходят применявшиеся ранее кожаные, а также текстильные (хлопчатобумажные и шерстяные) ремни.

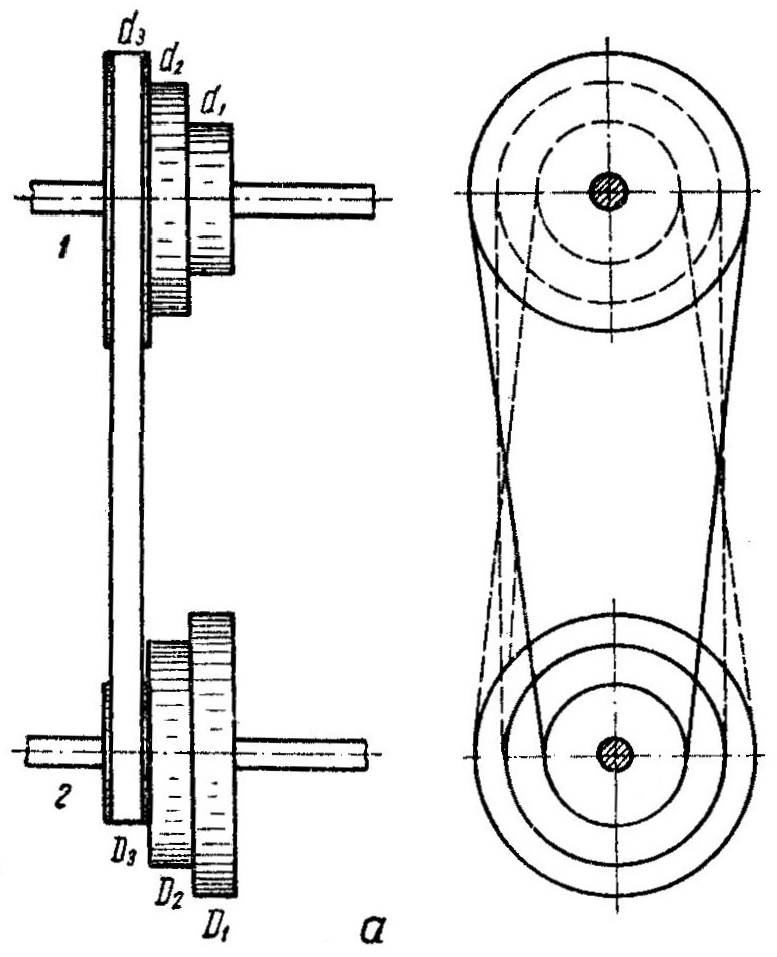

В зубчатых передачах вращательное движение передается при помощи зубчатых колес. Зубчатые передачи имеют широкое применение в самых разнообразных механизмах и машинах, начиная с миниатюрных точных приборов и кончая огромными машинами (например, шагающими экскаваторами, карусельными станками). Зубчатые передачи имеют такие достоинства по сравнению с другими видами передач, как постоянство передаточного числа, возможность передавать большие крутящие моменты, надежность работы. Как и все передачи вращательного движения, зубчатый механизм характеризуется передаточным числом. По расположению зубьев зубчатые колеса разделяются на прямозубые и косозубые (рис. 32). У прямозубых колес зубья расположены вдоль образующей цилиндра или конуса, у косозубых — под углом к ней.

Рис. 32. Зубчатые колеса для параллельных и пересекающихся валов:

а — цилиндрические прямозубые; б — конические прямозубые;

в — цилиндрические прямозубые с внутренним зацеплением; г — цилиндрические кривозубые;

д — шевронное; е — конические со спиральными зубьями.

В передачах с косозубыми колесами работают (находятся в зацеплении) одновременно несколько зубьев. В связи с этим косозубые колеса применяют там, где требуется передавать большой крутящий момент, например в лебедках подъемных машин, в прокатных станах.

В зависимости от расположения геометрических осей ведущего и ведомого валов различают следующие передачи.

П ри

параллельных осях используются

цилиндрические передачи (с прямыми,

косыми или шевронными зубьями), при

пересекающихся осях — конические

передачи. Если оси валов не

пересекаются, а скрещиваются, то применяют

зубчато-винтовые

передачи

(рис. 33). К ним относятся передачи

с винтовыми

колесами,

а также гипоидные

(конические) передачи с колесами,

зубья которых нарезаны по кривой особой

формы; эти передачи благодаря надежности

и плавности зацепления получили большое

распространение в задних мостах

автомобилей.

ри

параллельных осях используются

цилиндрические передачи (с прямыми,

косыми или шевронными зубьями), при

пересекающихся осях — конические

передачи. Если оси валов не

пересекаются, а скрещиваются, то применяют

зубчато-винтовые

передачи

(рис. 33). К ним относятся передачи

с винтовыми

колесами,

а также гипоидные

(конические) передачи с колесами,

зубья которых нарезаны по кривой особой

формы; эти передачи благодаря надежности

и плавности зацепления получили большое

распространение в задних мостах

автомобилей.

Винтовые зубчатые колеса по сравнению с косозубыми имеют больший наклон зуба.

Разновидностью зубчато-винтовой передачи является червячная передача, представляющая собой комбинацию винта (червяка) и винтового (червячного) зубчатого колеса.

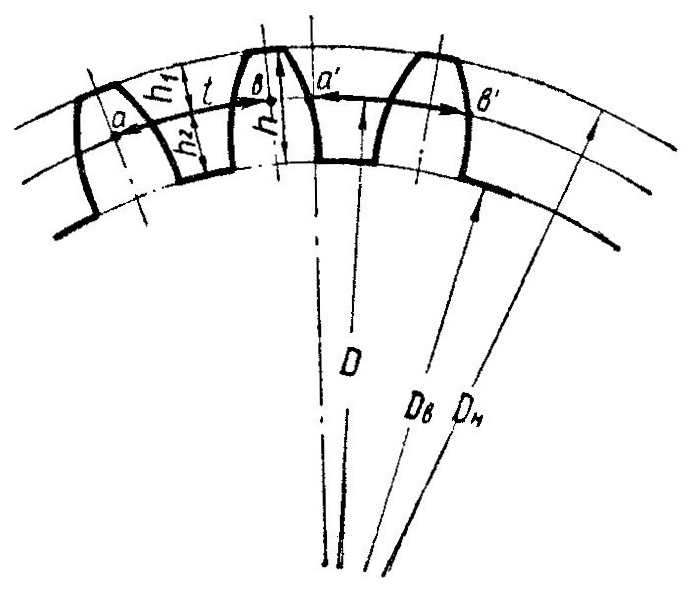

Рассмотрим зубчатое колесо и определим его основные элементы (рис. 34). Окружность, которая ограничивает выступы зубьев, называется окружностью выступов, ее диаметр — Dн. Окружность, проходящая через впадины, называется окружностью впадин, ее диаметр — Dв.

Рис.

34.

Элементы

зубчатого

колеса.

Для удобства расчета и изготовления зубчатых колес используют еще одну величину — диаметр так называемой начальной окружности, расположенной между окружностями выступов и впадин — D.

Расстояние между двумя одинаковыми точками двух соседних зубьев, взятое по начальной окружности, называется шагом зубчатого колеса. Шаг зубчатого колеса равен длине дуги начальной окружности, измеренной между центрами двух зубьев (ab), или дуги, измеренной между крайними точками зубьев (a'b').

Правильное зацепление зубчатых колес возможно лишь тогда, когда шаг ведущего колеса в точности равен шагу ведомого, поэтому шаг зубчатого колеса называют шагом зацепления.

Обозначим число зубьев колеса буквой z. Тогда длина начальной окружности будет равна числу зубьев, умноженному на величину шага, т. е.

![]()

Подсчитав число зубьев колеса и зная шаг зацепления, из предыдущей формулы находим диаметр начальной окружности

![]()

На

практике вводят так называемый модуль

зацепления т,

равный отношению шага к числу

![]() .

Использование модуля значительно

упрощает расчеты зубчатых колес и

определение их основных размеров.

Например, диаметр начальной окружности

колеса равен числу зубьев, умноженному

на модуль зацепления.

.

Использование модуля значительно

упрощает расчеты зубчатых колес и

определение их основных размеров.

Например, диаметр начальной окружности

колеса равен числу зубьев, умноженному

на модуль зацепления.

![]()

Обозначим высоту зуба буквой h. Очевидно, что

![]()

где Dн и Dв — диаметры окружностей выступов и впадин.

Начальная окружность делит зуб на две части: головку и ножку. Обозначим высоту головки через h1, а ножки — через h2. Тогда высота зуба будет равна их сумме: h1+h2.

Для нормальных зубьев принято высоту зуба выражать через модуль, причем берут высоту головки, равную модулю (h1=m), а высоту ножки, равную 1,2 модуля (h1=1,2m). Следовательно, h=2,2m.

Диаметр окружности выступов больше, чем диаметр начальной окружности, на двойную высоту головки зуба, т. е. на величину 2т. Но так как

![]()

то

![]()

Отсюда

![]()

Таким образом, если на практике требуется определить модуль зубчатого колеса, надо измерить его наружный диаметр и результат разделить на число зубьев плюс 2.

Для удобства изготовления зубчатых колес и их замены во время ремонта приняты следующие значения модуля в миллиметрах: 1; 1,25; 1,5; 1,75; 2; 2,5; 3; 3,5; 4 и т. д. до 50.

Плавная работа зубчатой передачи возможна лишь тогда, когда зубья сцепляющихся колес имеют строго определенную форму и изготовлены точно, а модули колес одинаковы.

Как

нам уже известно, зубчатые колеса

(цилиндрические) характеризуются

начальными окружностями. Пользуясь

ими, зубчатую передачу обозначают на

кинематических схемах в виде двух

соприкасающихся начальных окружностей,

т. е. как бы заменяют зубчатую передачу

фрикционной. Поэтому передаточное число

зубчатой передачи можно представить

как отношение диаметра начальной

окружности ведомого колеса, к диаметру

начальной окружности ведущего колеса

![]() .

.

Передаточное число зубчатой передачи можно выразить через числа зубьев сцепляемых колес.

Обозначим число зубьев ведущего колеса буквой z1, а ведомого — z2. Как известно,

![]() a

a

![]()

где t — шаг зубчатого зацепления.

Отсюда

![]() или

или

![]()

т. е. передаточное число зубчатой передачи равно отношению числа зубьев ведомого колеса к числу зубьев ведущего.

Проскальзывание зубчатых колес невозможно, поэтому зубчатая передача обеспечивает постоянство передаточного числа, — в этом ее преимущество по сравнению с ременной и фрикционной передачами. Зубчатую передачу применяют там, где требуется строго определенное соотношение скоростей вращающихся валов при передаче больших крутящих моментов, т. е. в большинстве современных машин.

Для

того чтобы износ зубьев был равномерным,

не рекомендуется применять зубчатые

передачи со слишком большими или,

наоборот, малыми передаточными числами.

Считают, что передаточное число не

должно быть больше 8 и меньше

![]() .

Однако на практике нередко требуется

передавать вращательное движение с

гораздо большими передаточными

числами. В этих случаях применяют

несколько пар зубчатых колес, соединенных

между собой последовательно, т. е.

многоступенчатую передачу (рис. 35).

.

Однако на практике нередко требуется

передавать вращательное движение с

гораздо большими передаточными

числами. В этих случаях применяют

несколько пар зубчатых колес, соединенных

между собой последовательно, т. е.

многоступенчатую передачу (рис. 35).

Общее передаточное число многоступенчатой зубчатой передачи, так же как и для ременной передачи, равно произведению частных (или промежуточных) передаточных чисел

или

![]()

Следовательно, чтобы получить общее передаточное число многоступенчатой зубчатой передачи, надо произведение чисел зубьев ведомых колес разделить на произведение чисел зубьев ведущих колес.

Следует отметить, что с увеличением числа промежуточных передач возрастают потери на трение между зубьями и в подшипниках. Поэтому при больших передаточных числах не применяют многоступенчатые передачи, а используют другие механизмы.

В зубчатой передаче из двух колес ведомое колесо вращается в сторону, противоположную вращению ведущего колеса. Изменение направления вращения ведомого колеса по отношению к ведущему в плоской передаче осуществляется при помощи промежуточного колеса (рис. 36). Промежуточное колесо, изменяя направление вращения, не изменяет передаточного числа.

![]()

Для того чтобы зубчатая передача хорошо выполняла свое назначение, необходимо выдерживать постоянное расстояние между осями валов и не допускать перекоса колес. Поэтому большое значение имеет не только точное изготовление деталей зубчатой передачи, но и правильная их сборка — закрепление колес на валах и установка валов в подшипниках.

Зубчатый механизм, заключенный в кожух или корпус, является или редуктором или коробкой передач (коробкой скоростей).

Редуктор характеризуется постоянством передаточного числа, так как зубчатые колеса и другие детали этого механизма находятся в неизменном положении относительно друг друга.

Назначение коробок передач (коробок скоростей) заключается в том, чтобы изменять скорость и направление вращения ведомого вала посредством включения различных пар зубчатых колес. Коробки передач (коробки скоростей) применяются в самых разнообразных машинах: в металлорежущих станках, автомобилях, тракторах, экскаваторах, прокатных станах и др.

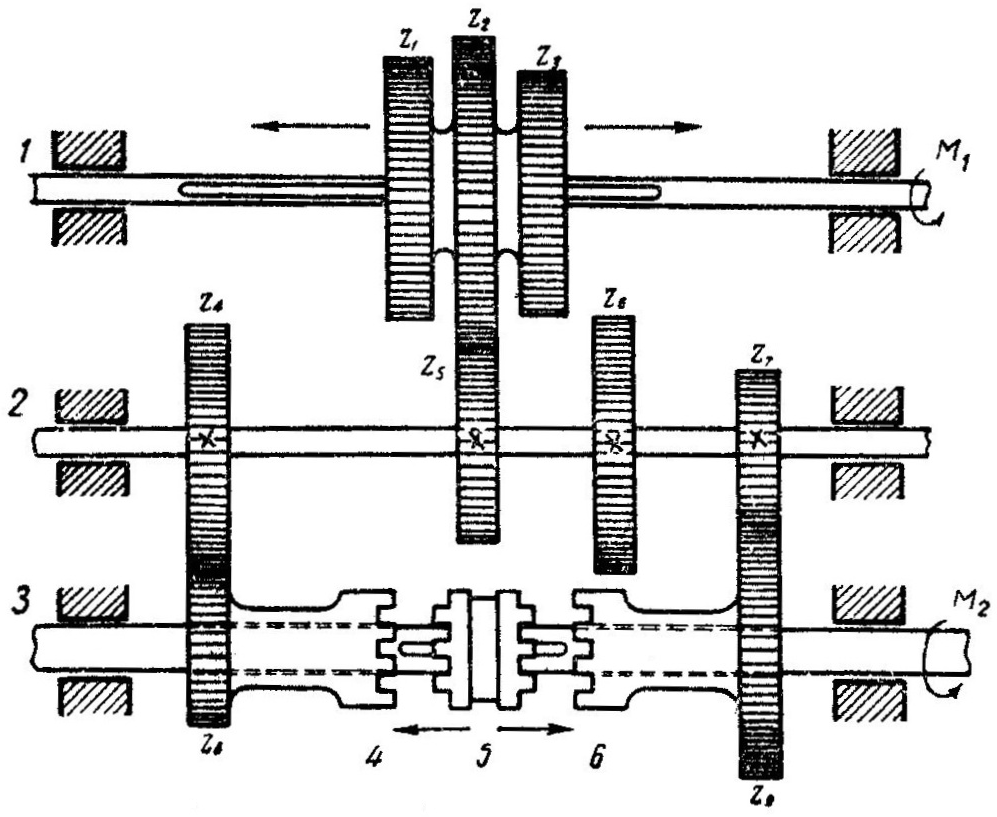

Схема несложной коробки скоростей токарного станка изображена на рисунке 37. Три вала: ведущий 1, промежуточный 2 и ведомый 3 — вращаются в подшипниках, установленных в корпусе коробки. На ведущем валу может скользить по шпонке блок (или каретка) из трех соединенных между собой зубчатых колес: z1, z2, и z3. На промежуточном валу неподвижно закреплены четыре зубчатых колеса: z4, z5, z6, и z7.

Рис. 37. Схема устройства коробки скоростей токарного стакана:

1, 2, 3 — ведущий, промежуточный и ведомый валы; 4 и 6 — венцы; 5 — кулачковая муфта.

При перемещении каретки на валу могут сцепляться между собой колеса z1 и z4 или z2 и z5 (как показано на схеме), или z3 и z6. В результате при передаче от ведущего к промежуточному валу получается три передаточных числа:

![]()

![]()

![]()

На ведомом валу (шпинделе) свободно вращаются зубчатые колеса z8 и z9, постоянно сцепленные с колесами промежуточного вала z8 и z7. Колеса z8 и z9 имеют на торцах кулачковые выступы — венцы 4 и 6, с которыми может сцепляться кулачковая муфта 5, скользящая на шпонке или на шлицах по валу. Муфту можно по желанию приводить в зацепление с колесом z8 или с колесом z9 посредством специальной вилки с рукояткой.

В

левом положении муфты передаточное

число передачи от промежуточного

вала к ведомому равно

![]() в

правом

в

правом

![]()

Таким образом, данная коробка скоростей позволяет получить шесть различных передаточных чисел или шесть скоростей вращения ведомого вала при постоянной скорости вращения ведущего вала.

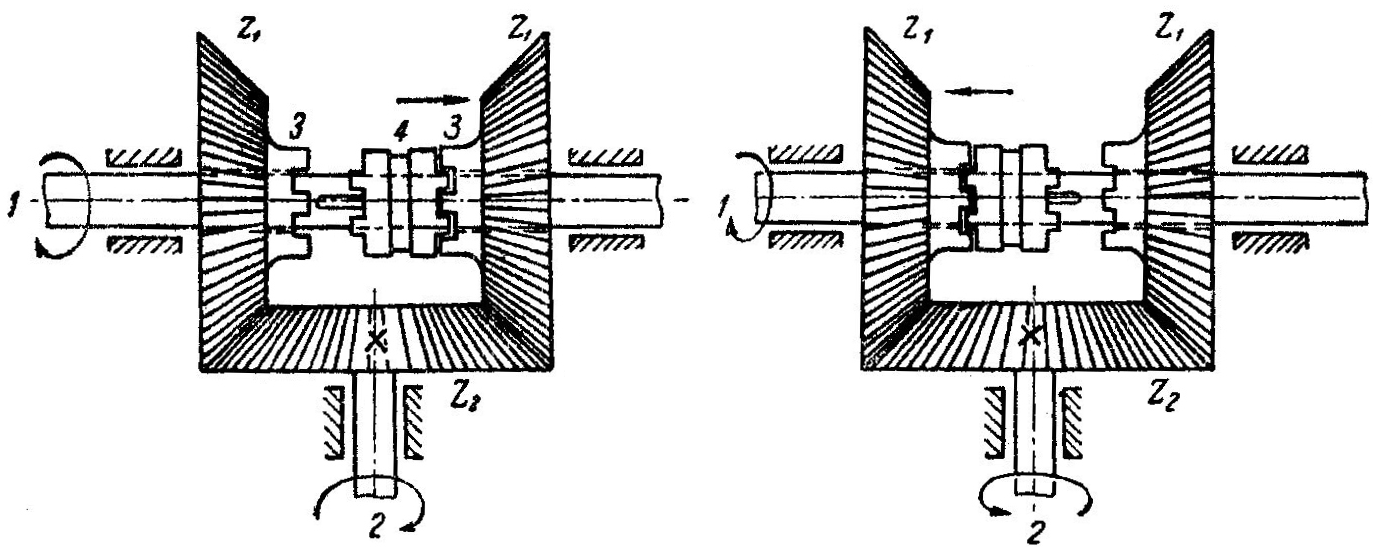

В современном производстве часто применяются реверсивные механизмы, которые дают возможность при одном и том же направлении вращения ведущего вала изменять направление вращения ведомого вала. Реверсивный механизм (рис. 38) состоит из конических зубчатых колес; при этом ведущий и ведомый валы взаимно перпендикулярны. На ведущем валу 1 свободно вращаются два одинаковых конических зубчатых колеса z1, имеющих на торцах кулачковые выступы — венцы 3. Эти колеса постоянно сцеплены с третьим колесом z2, тоже коническим, жестко закрепленным на ведомом валу 2. На ведущем валу передвигается на скользящей шпонке или на шлицах кулачковая муфта 4, вращающаяся вместе с валом. Муфта может быть сцеплена или с правым, или с левым колесом, от чего и зависит направление вращения ведомого вала.

Рис. 38. Схема устройства реверсивного механизма:

1, 2 — ведущий и ведомый валы; 3 — венцы; 4 — кулачковая муфта.

Как и все виды передач, зубчатая передача характеризуется обратно пропорциональной зависимостью между крутящими моментами и числами оборотов ведущего и ведомого колес.

![]()

Крутящий момент на ведомом валу М2 зубчатой передачи равен

![]()

где М1 — момент на ведущем валу;

η

— к. п. д. передачи

![]() ;

;

i — передаточное число.

По основному правилу механики применительно к передаче вращательного движения это означает, что для получения выигрыша в передаваемом крутящем моменте на ведомом валу приходится проигрывать в скорости его вращения (и наоборот).

Червячная передача представляет собой сочетание зубчатого червячного колеса с винтом, так называемым червяком, оси которых скрещиваются под прямым углом (см. рис. 33, в).

Червяк представляет собой винт с трапециевидной резьбой, Он может быть однозаходным и многозаходным. Зубья червячного колеса по своей форме и шагу соответствуют резьбе червяка.

Чаще всего в червячных передачах ведущим звеном является червяк, а ведомым — червячное колесо. Обозначим число зубьев червячного колеса z2. При полном обороте червяка с однозаходной резьбой червячное колесо повернется на один зуб.

Если червяк имеет заходов, то при его одном обороте червячное колесо повернется на z1 зубьев.

Поэтому,

чтобы повернуть червячное колесо на

один оборот, червяк должен сделать

![]() оборотов.

оборотов.

Отсюда получаем передаточное число червячной передачи

![]()

где n1 — скорость вращения червяка (ведущего звена), об/мин;

z1 — число заходов червяка;

n2 — скорость вращения червячного колеса (ведомого звена), об/мин;

z2 — число зубьев червячного колеса.

Ч ервячная

передача допускает более высокие

передаточные числа по сравнению с

зубчатой (до 100 и более). Поэтому там, где

требовалась бы многоступенчатая зубчатая

передача, достаточно одной червячной

передачи сравнительно небольших

размеров. При небольшом диаметре

червяка, малом числе заходов (один, два)

и больших червячных колесах передача

становится необратимой, самотормозящейся,

т. е. допускает передачу крутящего

момента только в одном направлении —

от червяка к колесу. Это свойство

самоторможения широко используется

в грузоподъемных механизмах.

ервячная

передача допускает более высокие

передаточные числа по сравнению с

зубчатой (до 100 и более). Поэтому там, где

требовалась бы многоступенчатая зубчатая

передача, достаточно одной червячной

передачи сравнительно небольших

размеров. При небольшом диаметре

червяка, малом числе заходов (один, два)

и больших червячных колесах передача

становится необратимой, самотормозящейся,

т. е. допускает передачу крутящего

момента только в одном направлении —

от червяка к колесу. Это свойство

самоторможения широко используется

в грузоподъемных механизмах.

В червячной передаче нитка червяка скользит по зубьям колеса, а следовательно, трение велико; кроме того, из-за большого давления червяка на колесо происходит быстрый износ зубьев.

Для повышения износоустойчивости и улучшения работы передачи стараются увеличить площадь соприкосновения зубьев колеса и ниток червяка. С этой целью поверхность червяка делают не цилиндрической, а глобоидальной (рис. 39), т. е. с образующей в виде особой кривой — глобоиды. Для уменьшения трения червячные колеса или их зубчатые венцы изготовляют из бронзы или из чугуна, которые обладают антифрикционными свойствами. Червячная передача, заключенная в закрытую коробку, называется червячным редуктором.

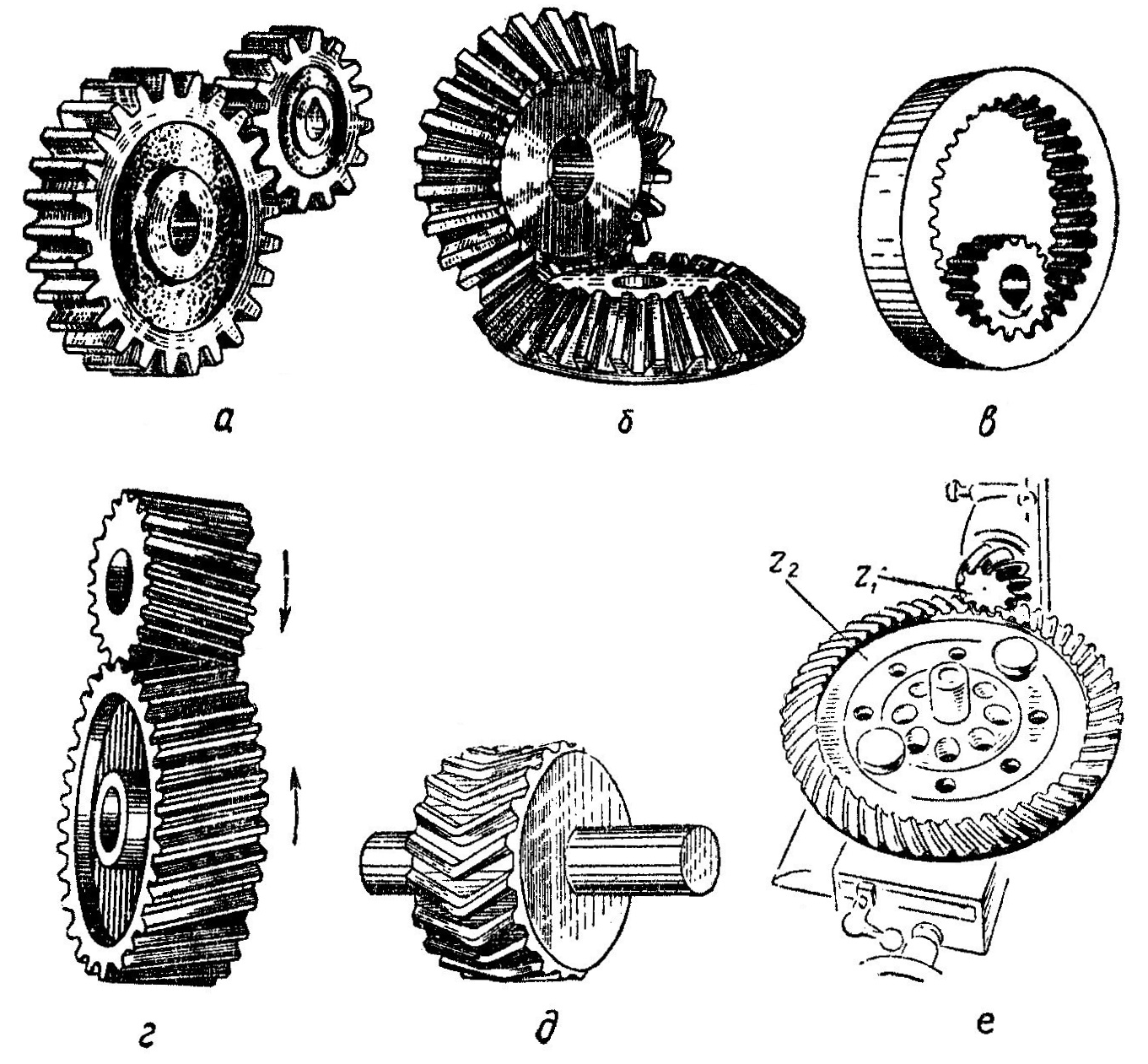

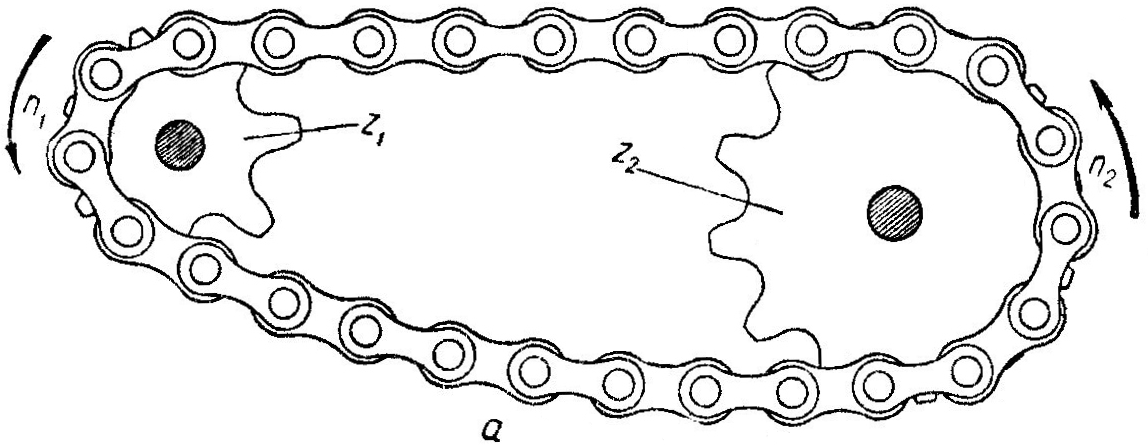

При значительном расстоянии между ведущим и ведомым валами применяют, кроме ременной, цепную передачу (рис, 40), которая состоит из двух колес-звездочек и надетой на них замкнутой металлической шарнирной цепи.

Цепные передачи работают без проскальзывания, т. е. сохраняют постоянство передаточного числа. Недостатком этих передач являются ограниченность передаваемых мощностей, а также меньшая по сравнению с зубчатыми передачами надежность (вследствие износа и вытягивания цепей).

Цепные передачи широко применяют в сельско-хозяйственных, строительных, подъемно-транспортных машинах, в велосипедах, мотоциклах и других машинах и механизмах.

Передаточное число цепной передачи равно отношению числа зубьев ведомой звездочки к числу зубьев ведущей звездочки

![]()

В цепных передачах наиболее распространены роликовые цепи.

Втулочно-роликовая цепь (рис. 40, б) состоит из шарнирно соединенных между собой звеньев. Каждое звено состоит или из двух наружных пластин 2, соединенных впрессованными в них осями 5, или из двух внутренних пластин 2, также запрессованных на втулках 3. При соединении звеньев втулки одеваются на оси и могут поворачиваться вокруг них. На втулки 3 устанавливают ролики 4, свободно вращающиеся на них.

Расстояние между двумя осями соседних звеньев цепи называется шагом цепи t.

Звездочки для цепных передач изготовляют так, чтобы форма их впадин соответствовала форме и размеру ролика цепи, а шаг равнялся шагу цепи. Роликовые цепи могут быть однорядными и многорядными. Так как оси плотно запрессовываются в отверстия наружных пластинок, то для снятия или установки цепи необходимо ее размыкание. Для этого на одном из звеньев делают замок в виде пружинной пластинки.

Втулочно-роликовые цепи широко применяются в цепных передачах велосипедов, мотоциклов, сельскохозяйственных станков и других машин. Бывают цепи и других видов — зубчатые, разборные, с фасонными звеньями и др.