- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

§ 3. Определение механических и технологических свойств материалов

Чтобы определить механические свойства машиностроительных материалов, их испытывают при помощи специальных установок на прочность, твердость и ударную вязкость.

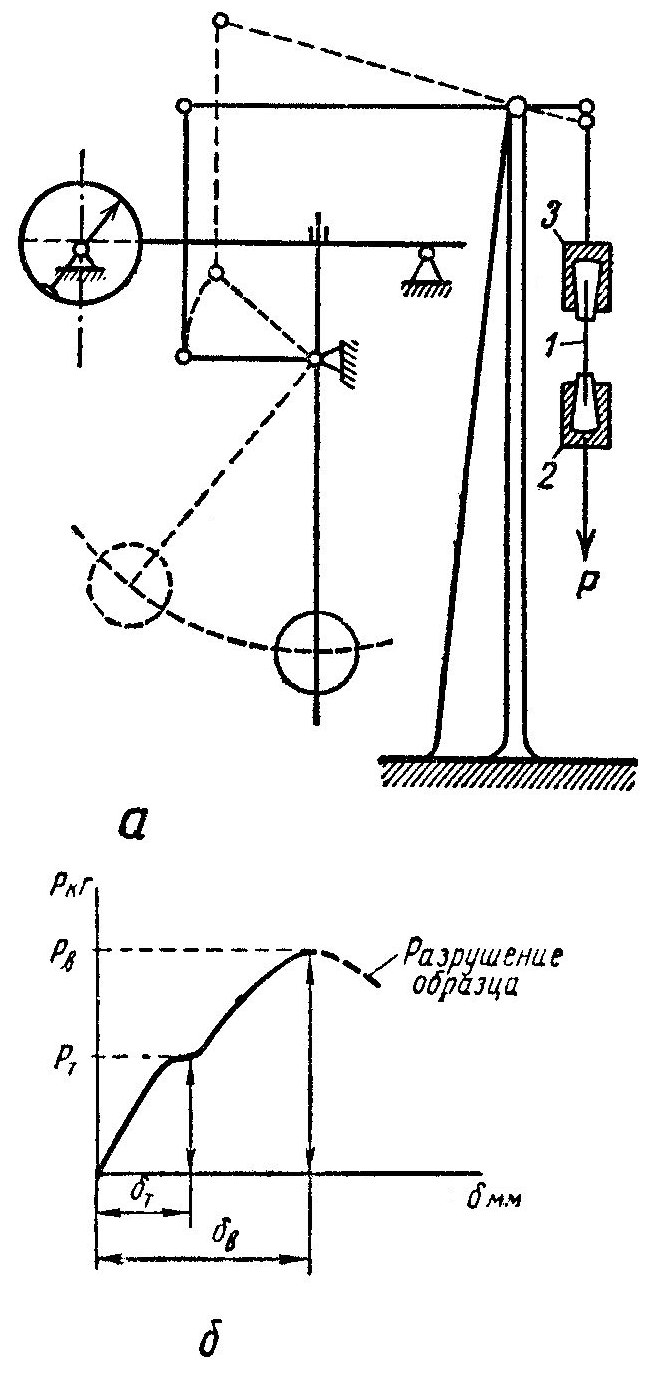

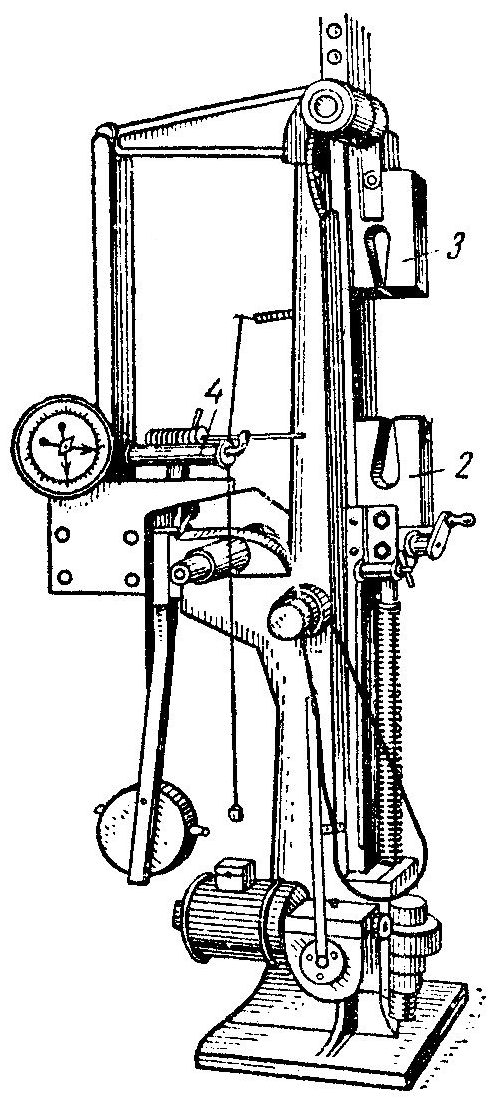

Пределы упругости, текучести и прочности материалов при растяжении определяют на гак называемой разрывной машине (рис. 24), где круглые или плоские образцы стандартных размеров подвергают растяжению.

Машина вычерчивает диаграмму растяжения (рис. 24, б). По одной из осей диаграммы откладывается нагрузка, а по другой — удлинение образца. По характеру зависимости величины удлинения от прилагаемой нагрузки можно судить об упругости, пластичности и прочности материала. Вид диаграммы, ее характерные точки и участки позволяют определить основные механические свойства испытываемых материалов.

Рис. 24. Разрывная машина (а)

и диаграмма растяжения (б):

1 — образец; 2-3 — захваты;

4 — записывающее устройство.

Т вердость

определяется чаще всего методом

вдавливания твердого шарика стандартного

размера в поверхность образца

(испытание

по

Бринелю, рис. 25).

вердость

определяется чаще всего методом

вдавливания твердого шарика стандартного

размера в поверхность образца

(испытание

по

Бринелю, рис. 25).

По величине полученного отпечатка (лунки), размерам шарика и величине нагрузки определяют число твердости по Бринелю (НВ).

Между числом твердости НВ и пределом Прочности ơпч при растяжении существует зависимость

![]() ,

,

где k — коэффициент пропорциональности, равный для стали 0,3—0,4.

Таким образом, способ Бринеля позволяет достаточно быстро и точно определять и прочность материала, поэтому его очень широко применяют в машиностроении.

Для определения твердости тонких, а также закаленных изделий применяют другие способы испытания, например способ Роквелла, при котором в образец вдавливают маленький закаленный шарик или алмазный конус.

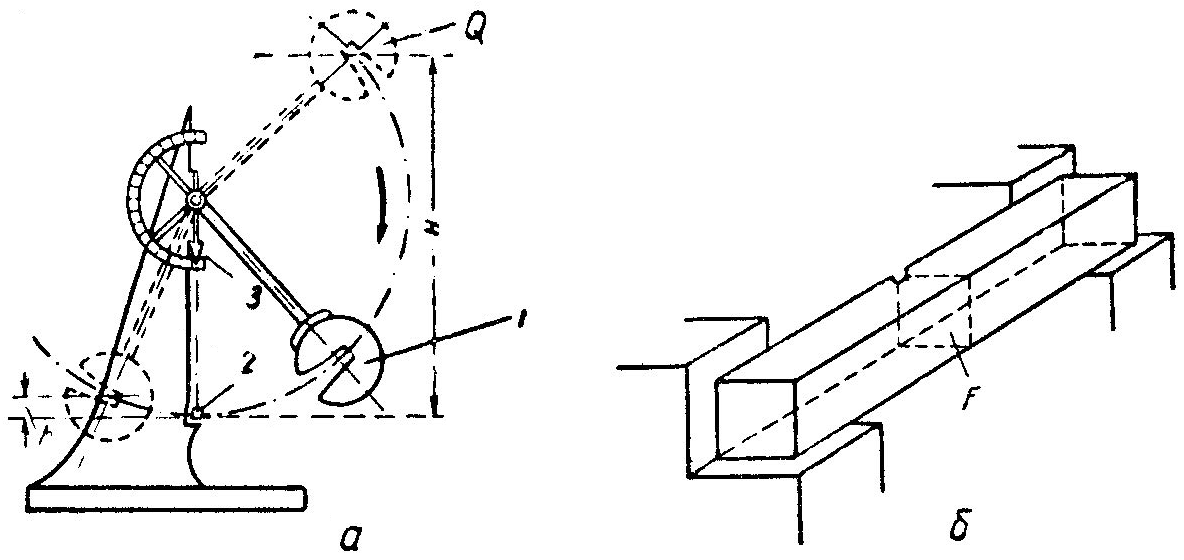

Ударная вязкость определяется у материалов, из которых предполагают изготовлять детали, испытывающие при работе ударные, т. е. резко возрастающие, нагрузки.

Па специальном маятниковом копре (рис. 26) надрезанный образец стандартных размеров разрушается ударом тяжелого маятника. Ударная вязкость Ак определяется величиной работы А падающего груза, которая приходится на единицу площади сечения образца (в месте надреза).

![]() .

.

Рис. 26. Испытание материалов на ударную вязкость:

а — устройство маятникового копра; б — схема установки образца;

1 — маятник; 2 — образец; 3 — шкала.

Для определения технологических свойств материалов необходимо прежде всего ознакомиться с их физическими свойствами (такими, как удельный вес, температура плавления, теплоемкость п др.), а также механическими (такими, как прочность, ударная вязкость, пластичность и др.).

Если по этим характеристикам невозможно достаточно точно определить технологические свойства материала, его подвергают специальным технологичес-ким пробам на обрабатываемость.

§ 4. Изменение механических и технологических свойств материалов

В отличие от физических и химических свойств материалов механические и технологические свойства можно изменять в определенном направлении, что имеет большое значение для машиностроения.

Для изменения свойств стали — наиболее распространенного материала для деталей машин — ее подвергают термической или химико-термической обработке. Термическая обработка стали заключается в ее нагреве, выдержке и охлаждении. Различают следующие основные виды термической обработки: отжиг, нормализацию, закалку, отпуск, обработку холодом. Виды химико-термической обработки: цементация, азотирование, цианирование и др.

Отжиг применяется для понижения твердости металла и увеличения его пластичности и вязкости, снятия внутренних напряжений, улучшения его строения. Для отжига стальных деталей их нагревают до температуры 760—900° С, выдерживают при этой температуре некоторое время, а затем медленно охлаждают вместе с печью, где нагревались детали, или на воздухе. При отжиге изделия укладывают в ящики или трубы, наполненные песком или углем, или применяют защитную газовую среду, чтобы предохранить поверхность деталей от разрушения.

Нормализация имеет целью получение равномерной мелкозернистой структуры металла, снятие в нем внутренних напряжений, возникших вследствие той или иной деформации, и повышение прочности и пластичности металла.

Нормализация стали заключается в ее нагреве до 800—1000° С (для различных сталей поразному), некоторой выдержке при этой температуре и охлаждении деталей на воздухе. Отжигу и нормализации подвергают, например, стальные заготовки после литья, ковки, волочения, холодной прокатки. Эти заготовки (отливки, поковки, прутки, проволока и т. д.) после отжига и нормализации приобретают технологические свойства, необходимые для их дальнейшей обработки.

Закалка применяется для придания стали повышенной прочности и твердости. Закалке поддаются стали с содержанием углерода свыше 0,2%. Для закалки сталь нагревают до температуры 800—900° С, а затем быстро охлаждают в масле или воде. При быстром охлаждении создается мелкозернистая структура металла, повышается его твердость и прочность. Закалке подвергают различные режущие инструменты — напильники, сверла, резцы, фрезы, зубья зубчатых колес, валы, оси, втулки и другие детали, работающие в тяжелых условиях, многие измерительные инструменты.

Большое значение для качества закалки имеет правильный выбор закалочной среды (охладителя), температуры нагрева стали, а также скорости охлаждения.

В зависимости от состава стали и требований к ее механическим свойствам применяют различные виды закалки.

Наиболее проста закалка в одной среде, однако у изделий переменного сечения, сложной формы она вызывает деформации, а иногда и появление трещин (из-за неравномерного расширения при нагреве и сжатия при резком охлаждении). Для таких изделий лучшие результаты дает закалка в двух средах: с охлаждением, например, сначала в воде, а затем в масле, а также ступенчатая закалка, предусматривающая сначала охлаждение, например, в соляной ванне, а затем охлаждение и выдержку в масле или на воздухе.

Закалка делает деталь хрупкой, плохо противостоящей деформациям, поэтому, если необходимо достичь лишь увеличения твердости поверхности детали, применяют поверхностную закалку, при которой нагревают (до 800—900°С), а затем быстро охлаждают лишь поверхностный слой детали, получая твердую корку металла на вязкой сердцевине. Нагрев деталей п этом случае ведут в пламени газовой горелки, токами высокой частоты (т. в. ч), в электролитах, контактным способом при помощи электрического тока.

Наиболее широкое распространение получил метод поверх- постной закалки токами высокой частоты, разработанный советским инженером В. П. Вологдиным в 1931 году. При этом способе обрабатываемую деталь помещают в индуктор, медную спираль, через которую пропускают электрический ток высокой частоты, небольшого напряжения, но значительной силы. При этом на поверхности металлической детали возбуждаются индукционные вихревые токи, вызывающие быстрый поверхностный нагрев. Скорость и температура, а также глубина прогрева ния зависят от скорости перемещения изделия, величины запора между изделием и индуктором.

Индукционный способ поверхностной закалки позволяет закаливать лишь тонкий поверхностный слой, легко поддается автоматизации и обеспечивает большую производительность. Закалка токами высокой частоты широко применяется сейчас для термообработки коленчатых валов, зубчатых колес, кулачковых валиков, осей, реек, направляющих станины станков, а также в производстве режущих инструментов.

Отпуск применяется после закалки для уменьшения твердости и повышения вязкости стали или снятия внутренних напряжений, вызванных закалкой. Отпуск осуществляют путем нагрева стали ниже 700° С и ее последующим охлаждением.

Если нужно сохранить высокую твердость изделий (например, режущих инструментов) после закалки и устранить их хрупкость, то применяют низкий отпуск — нагрев до 150—200° С, выдержку при этой температуре и охлаждение на воздухе.

Если требуется понизить твердость и увеличить вязкость изделий (например, ударных инструментов, пружин, рессор), то используют средний отпуск, при котором нагрев производится до 350—450° С.

Высокий отпуск, предусматривающий нагрев до 500—600° С, применяют для получения максимальной вязкости изделий, подвергающихся переменным ударным нагрузкам.

В настоящее время применяется новый вид термической обработки стали — обработка холодом. Она применяется для повышения стойкости инструментов, для повышения износоустойчивости подшипников и других изделий из легированной стали, содержащей не менее 0,6% углерода. Обработка производится в среде, температура которой значительно ниже нуля (например, в смеси твердой углекислоты со спиртом, имеющей температуру — 80° С, или в жидком азоте, температура которого — 196° С). После охлаждения изделия выдерживают некоторое время на воздухе при нормальной комнатной температуре.

Химико-термическая обработка состоит в изменении химического состава поверхностного слоя детали и ее последующей термической обработке.

Одним из методов химико-термической обработки стали является цементация. Она заключается в увеличении содержания углерода в поверхностном слое деталей, изготовленных из углеродистой и легированной сталей с содержанием углерода 0,1—0,25%, и в последующей термообработке (чаще всего это закалка и отпуск). При цементации детали выдерживают в среде, богатой углеродом, при /температуре 920—960° С в течение 3—15 часов. Продолжительность цементации зависит от состава и свойств насыщающей углеродной среды (карбюризатора), заданной глубины цементованного слоя, температуры цементации и других факторов.

Наиболее распространена цементация изделий в твердом карбюризаторе, состоящем из древесного угля с добавками в виде солей и других веществ. Цементируемые изделия (например, режущие инструменты) помещают в металлический ящик, заполненный карбюризатором, и подвергают длительному нагреву (до 15 часов) в печи.

Для цементации мелких изделий применяют жидкостную цементацию в расплавленных солях. Высокой производительностью и экономичностью отличается процесс газовой цементации, выполняемый в печи при температуре около 1000° С в среде цементирующего газа (например, метана).

Азотированием достигается повышение поверхностной твердости металла и его коррозионной стойкости. При азотировании благодаря насыщению поверхностного слоя стали азотом возникает очень твердая корка, образованная химическим соединением стали с азотом — нитридами. Азотирование осуществляется в среде аммиака (ИНз) при температуре 500—650° С.

При термической и химико-термической обработке металлов применяется специальное оборудование: печи для нагрева деталей, ванны для закалки с различными закалочными жидкостями.

Контроль за температурой нагрева деталей в печи и режимами закалки, отпуска, отжига, цементации осуществляется при помощи всевозможной измерительной и регистрирующей аппаратуры (термометров, пирометров, термопар, самопишущих регистрирующих приборов и пр.).

Часто процесс термической обработки автоматизирован и осуществляется поточным методом, так что на долю персонала, обслуживающего агрегат для термической обработки, остается только контроль за работой оборудования и аппаратуры.

Контрольные вопросы и задачи

Для каких целей применяют чугун?

Какие существуют виды сталей?

Какие цветные металлы и сплавы применяют в машиностроении?

Какие преимущества по сравнению с металлами имеют пластмассы?

Каковы основные механические свойства материалов?

Какие деформации испытывают детали машин? .

Какие существуют виды предельных напряжений?

Что такое предел прочности?

От каких условий зависит выбор запаса-.прочности?

Какими способами определяют твердость материала?

Для чего применяют разрывную машину?

Как определить ударную вязкость материала?

Для чего применяют отжиг и нормализацию?

Что дает закалка стали?

В чем сущность поверхностной закалки Деталей?

Для чего применяется цементация?

Измерьте диаметр болта на указанном учителем объекте и рассчитайте напряжение в нем, если он растягивается с силой 300 кГ. Определите запас прочности этого болта, если твердость ИВ стали, из которой он изготовлен, равна 200.;

Заклепки в заклепочном соединении испытывают напряжение сдвига (τ). Определить напряжение в каждой из шести заклепок соединения внахлестку, если листы толщиной 3 мм растягиваются с силой 500 кГ и все заклепки диаметром 2 мм нагружены одинаково.