- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

§ 4. Валы и оси

Части машин и механизмов Могут вращаться; двигаться поступательно или колебаться, передавая движение другим деталям. Наиболее распространенным движением является вращав тельное, при котором осуществляется вращение различных деталей на валах и осях.

Валом называется деталь машины, предназначенная для передачи крутящих моментов. Вал представляет собой, деталь цилиндрической, конической или фасонной формы, опирающуюся на две или несколько опор. На валу закрепляются шкивы, зубчатые колеса, махов'ики и другие детали. Вал передает крутящий момент, а так как на него действуют еще и поперечные нагрузки, он испытывает деформации кручения и изгиба.

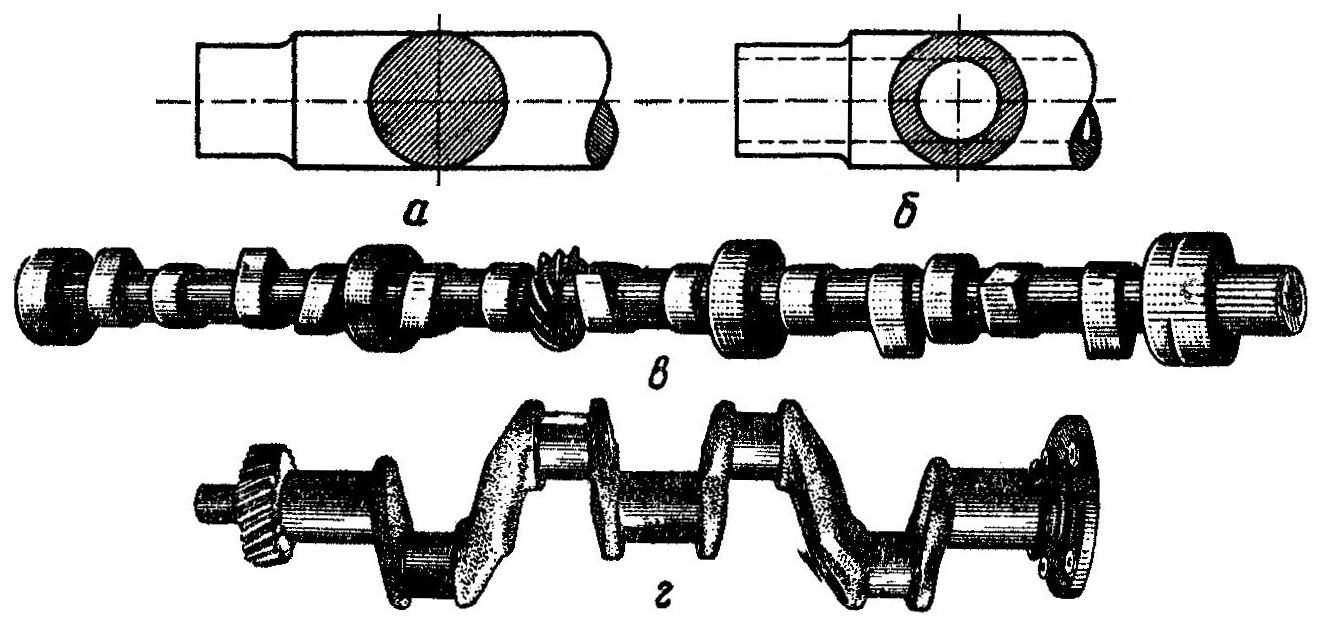

Рис. 14. Валы:

а — прямой сплошной; б — прямой пустотелый; в — кулачковый; г — коленчатый.

Валы (рис. 14) по своей конструкции разделяются на прямые или изогнутые (коленчатые), целые или составные (собранные из нескольких частей), сплошные или полые (пустотелые).

Широкое распространение получили коленчатые валы. Они применяются в двигателях внутреннего сгорания, в паровых машинах, поршневых насосах, компрессорах. Длинные валы, например гребные валы кораблей, делают составными (разъемными). Полые, или трубчатые, валы применяют тогда, когда необходимо уменьшить вес вала или пропустить через его внутреннее отверстие, например отверстие шпинделя токарного станка, другую деталь или заготовку.

Ось только поддерживает вращающиеся детали, не передавая крутящего момента; в отличие от вала она не испытывает кручения, а подвергается только изгибу.

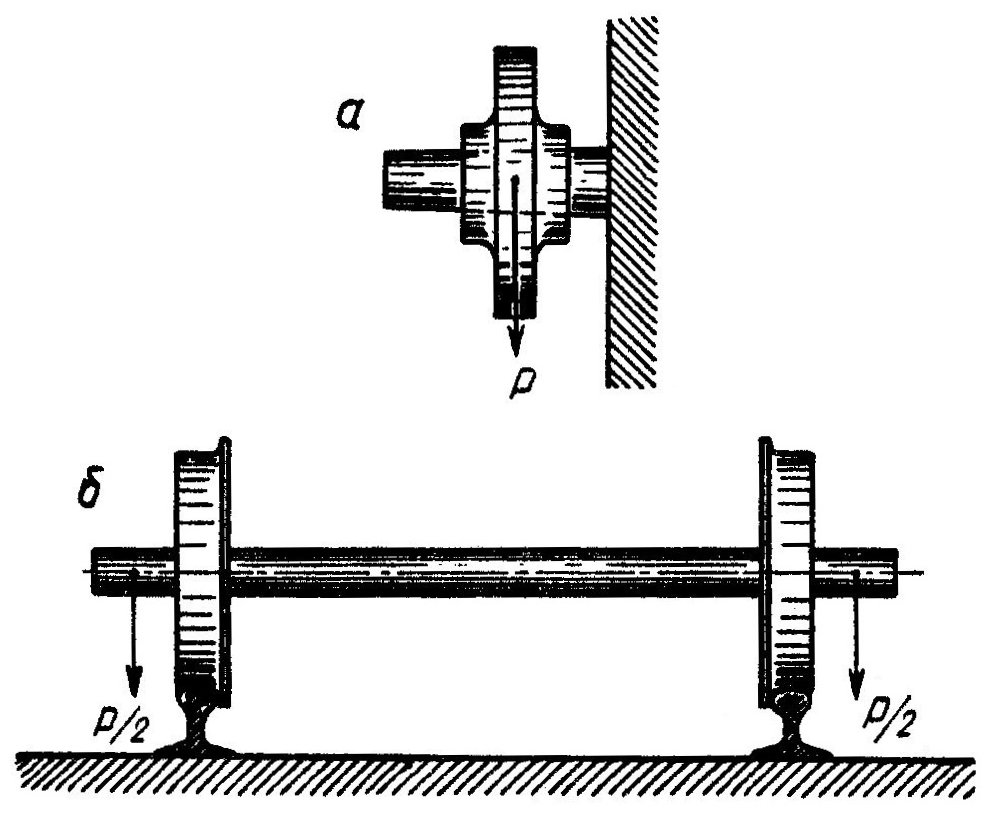

Рис. 15. Оси:

а — неподвижная; б — подвижная.

Оси (рис. 15) делятся на неподвижные (например, оси колес велосипеда, мотоцикла, передних колес автомобиля) и подвижные, которые вращаются вместе с закрепленными на них деталями (например, оси железнодорожных и трамвайных прицепных вагонов).

Валы и оси воспринимают во время работы большие нагрузки. Поэтому их изготовляют из углеродистой конструкционной стали, подвергают тщательной обработке и проверке на прочность. Оси и валы быстроходных и тяжелых машин изготовляют из высококачественной (легированной) стали и подвергают дополнительной обработке, повышающей их прочность.

Часть вала или оси, которая лежит на опоре (например, на подшипнике), называется цапфой. Цапфа, находящаяся на конце вала или оси, называется шипом. Промежуточная цапфа, расположенная между концами вала, называется шейкой. Опорная поверхность вала или оси, воспринимающая продольную (осевую) нагрузку, называется пятой.

Для того чтобы цапфа не сдвигалась на опоре продольно, делают упорный заплечик или устанавливают упорные кольца.

§ 5. Подшипники

Опоры, на которые опираются шипы, шейки и пяты валов или осей, называются подшипниками или подпятниками. На эти опоры передается нагрузка от валов или осей, и поэтому к их прочности предъявляются особые требования. Так как при вращении вала или оси в подшипнике всегда возникает трение, то поверхности шипов, шеек и пят, а также подшипников, на которые они опираются, тщательно обрабатывают и регулярно смазывают.

Различают подшипники скольжения и качения. Если вал, вращаясь, скользит по внутренней поверхности подшипника, то такой подшипник называют подшипником скольжения. Если вращающийся вал не скользит, а катится на шариках или роликах по внутренней поверхности подшипника, то его называют подшипником качения.

Рис.

16. Неразъемный

подшипник:

1

—

корпус; 2

—

втулка;

3

— отверстие для смазки.

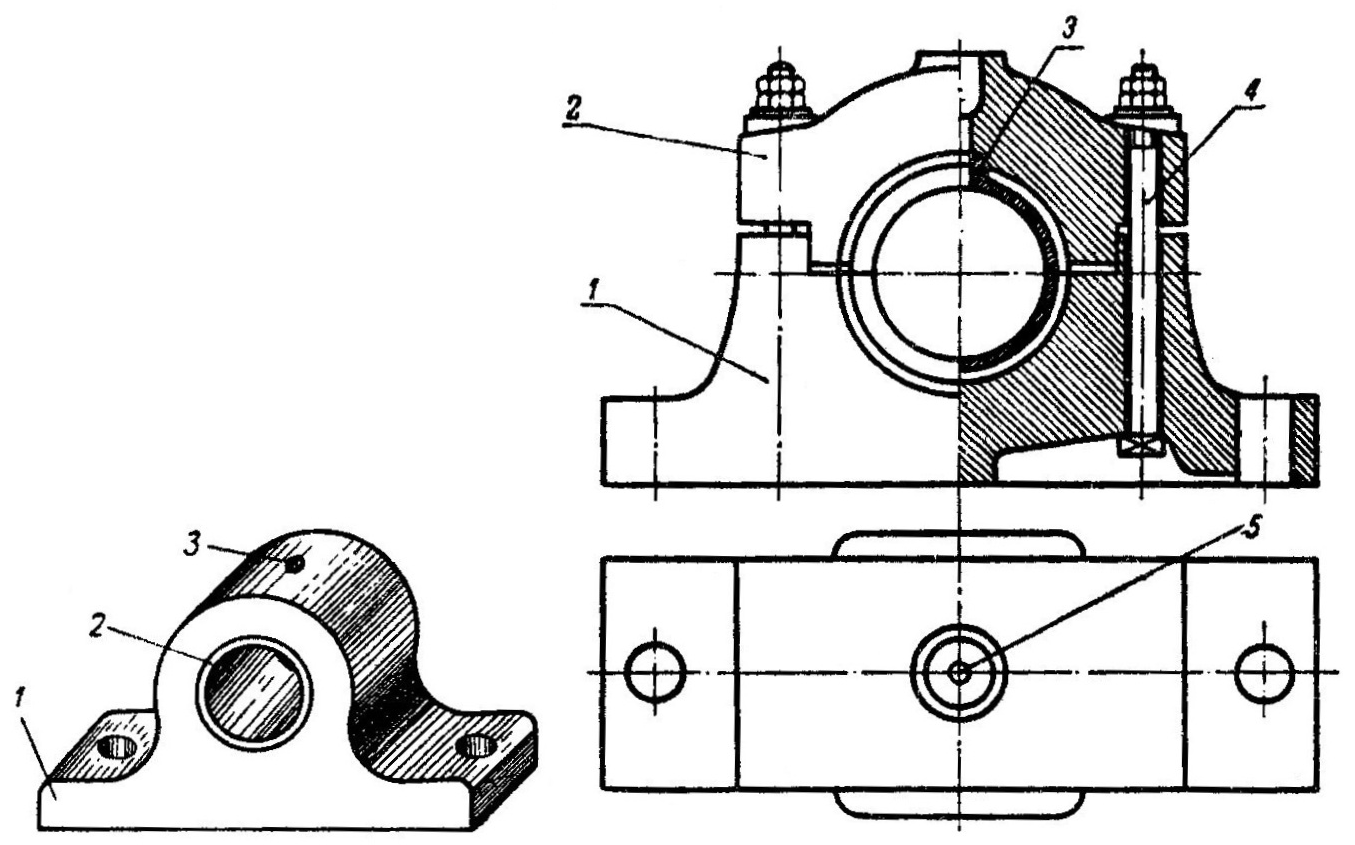

Рис.

17. Разъемный подшипник:

1

— корпус;

2

— крышка;

3

— вкладыш;

4

— стяжной болт, 5

— отверстие для смазки.

Рис.

16. Неразъемный

подшипник:

1

—

корпус; 2

—

втулка;

3

— отверстие для смазки.

Подшипники скольжения в зависимости от условий работы могут иметь различную форму и устройство. Если вал не несет значительной нагрузки и вращается с небольшой скоростью, то применяются глухие, неразъемные подшипники (рис. 16), Для уменьшения трения и увеличения срока работы глухих подшипников в них запрессовывают втулки из бронзы, баббита или других материалов, имеющих низкий коэффициент трения. Для прохождения смазочного масла в глухих подшипниках высверливаются отверстия, а на втулках делают смазочные канавки.

Для валов, которые работают с большими нагрузками и вращаются быстро, применяют разъемные подшипники. Разъемный, подшипник (рис. 17) состоит из корпуса 1, крышки 2, разъемного вкладыша 3, состоящего из двух половин и болтов, которыми крепится крышка к корпусу. Устройство такого подшипника позволяет легко устранять зазор между цапфой и вкладышем, образующийся по мере их износа. Вкладыши изготовляют из чугуна или стали, покрывая их внутреннюю поверхность антифрикционным сплавом — баббитом или бронзой.

При вертикальной установке вала применяют подпятник скольжения или качения, на который вал опирается своей пятой.

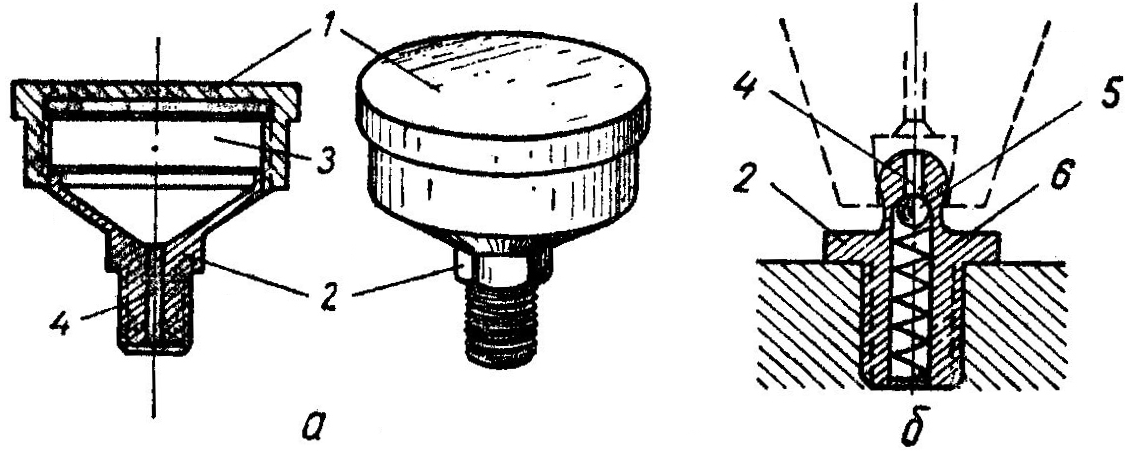

Рис. 18. Масленки:

а — колпачковая; б — пресс-масленка; 1 — крышка; 2 — корпус;

3 — полость; 4 — канал; 5 — клапан; 6 — пружина.

Для того чтобы обеспечивалась бесперебойная смазка подшипников скольжения, применяют различные масленки (рис. 18) и делают во втулках канавки и отверстия. В простых масленках масло налито в сосуд, имеющий набивку из шерстяных волокон или фетра. Прилегая к валу, пропитанная маслом набивка обеспечивает постоянную смазку. Иногда применяют капельные масленки, из которых масло капля за каплей подается через отверстие к месту трения.

Для использования, густой смазки (тавота, солидола, вазелина) нередко применяют колпачковую масленку, которая набивается смазкой, постепенно выдавливаемой в подшипник туго навинчиваемой крышкой.

Многие сопряжения деталей машин смазываются специальным шприцем, нагнетающим масло между трущимися деталями под давлением. Для такой смазки используются пресс-масленки (рис. 18, б), ввинчиваемые на входе в канал, по которому подается смазка к сопряжению. Под давлением смазки шарик отходит от своего седла и открывает канал. После прекращения нагнетания смазки шарик запирает канал и не дает маслу вытекать из сопряжения.

Для смазывания подшипников применяют также специальные насосы, которые под давлением непрерывно подают масло к местам трения.

Особенно широко смазку под давлением применяют в двигателях внутреннего сгорания и других машинах, где быстро вращающиеся части не только испытывают большие нагрузки, но и подвергаются значительному нагреванию; в этом случае непрерывная подача масла способствует охлаждению деталей.

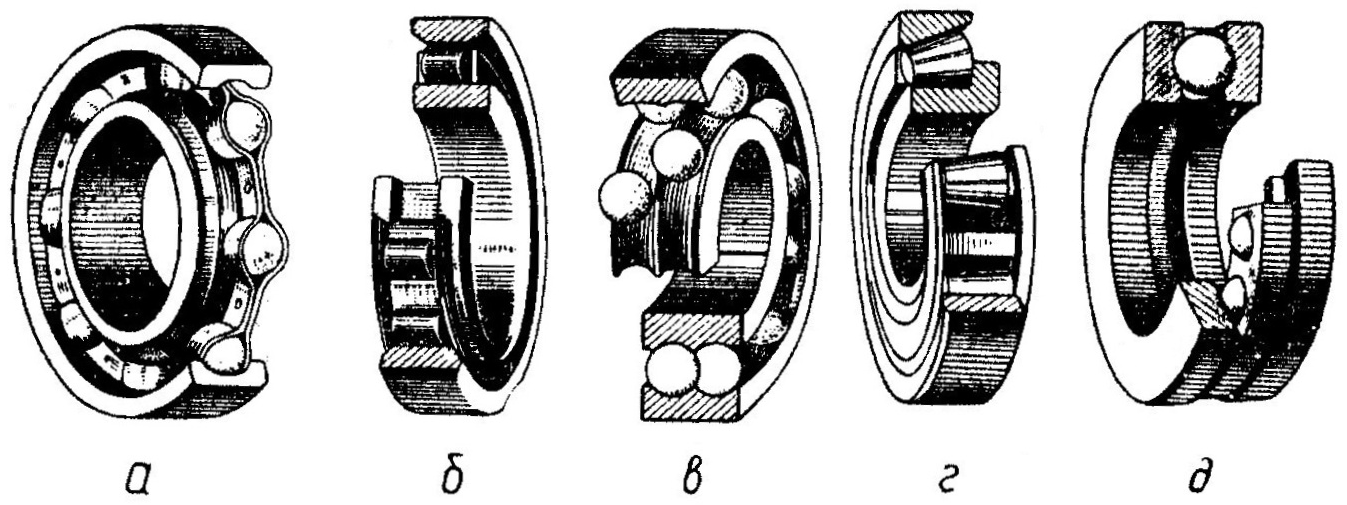

Подшипники качения (рис. 19) обладают значительными преимуществами по сравнению с подшипниками скольжения, так как они обеспечивают меньшие потери на трение, незначительный расход смазки и имеют сравнительно небольшие габариты (особенно по длине вала).

Рис. 19. Подшипники качения:

а — шариковый однорядный радиальный; б — роликовый однорядный радиальный;

в — шариковый двухрядный радиальный; г — роликовый однорядный радиально-упорный; д — шариковый упорный.

Подшипники качения подразделяются на шариковые и роликовые. Они состоят из двух стальных колец: внутреннего и наружного. В кольцах имеются желобки, по которым катятся шарики или ролики. Кольца, шарики, ролики подвергаются точной обработке, закалке и шлифовке. Ролики, применяемые в подшипниках, могут быть цилиндрической, конической, бочкообразной формы. Роликовые подшипники с длинными роликами небольшого диаметра называются игольчатыми.

Подшипники качения в зависимости от воспринимаемой нагрузки делятся на радиальные, которые применяются при нагрузках, перпендикулярных оси вала, упорные — для валов с продольными (осевыми) нагрузками и радиально-упорные — для валов, испытывающих одновременно оба вида нагрузок.

Для валов, работающих с большой нагрузкой, применяют двухрядные подшипники, у которых шарики расположены в два ряда.

Для того чтобы шарики или ролики не выпадали из работающего подшипника и не мешали друг другу при качении, их разделяют специальными кольцами, называемыми сепараторами. Сепараторы изготовляют из мягкой стали или латуни.

В зависимости от условий работы вала или оси возможны два вида движения частей подшипника качения. В одном случае внешнее кольцо неподвижно закреплено в опоре (например, подшипники шпинделей металлообрабатывающих станков).

В о

втором случае внутреннее кольцо

неподвижно закреплено на оси и не

вращается, в то время как наружное кольцо

соединено с деталью и вращается

вместе с ней (например, подшипники

передних колес автомобиля, колес

мотоцикла). Так как наружное кольцо

больше внутреннего, то шарики (или

ролики) будут катиться скорее (При той

же скорости вращения), в связи с чем

части подшипника будут изнашиваться

быстрее, чем в первом случае. Поэтому

более выгодным является первый

случай,

когда неподвижно закреплено наружное

кольцо, а вращается внутреннее.

о

втором случае внутреннее кольцо

неподвижно закреплено на оси и не

вращается, в то время как наружное кольцо

соединено с деталью и вращается

вместе с ней (например, подшипники

передних колес автомобиля, колес

мотоцикла). Так как наружное кольцо

больше внутреннего, то шарики (или

ролики) будут катиться скорее (При той

же скорости вращения), в связи с чем

части подшипника будут изнашиваться

быстрее, чем в первом случае. Поэтому

более выгодным является первый

случай,

когда неподвижно закреплено наружное

кольцо, а вращается внутреннее.

Для того чтобы уменьшить трение в подшипниках качения, увеличить их стойкость и предупредить ржавление, необходима постоянная смазка. Для смазывания подшипников используются жидкие минеральные масла и густые мази.

Для того чтобы предохранить подшипники от попадания грязи и предотвратить быстрое вытекание из них масла, применяют различные уплотнения гнезд подшипников в месте выхода из них валов. Наиболее распространены крышки с установленными в них так называемыми сальниками, сделанными из фетра или кожи, маслостойкой резины и других материалов.

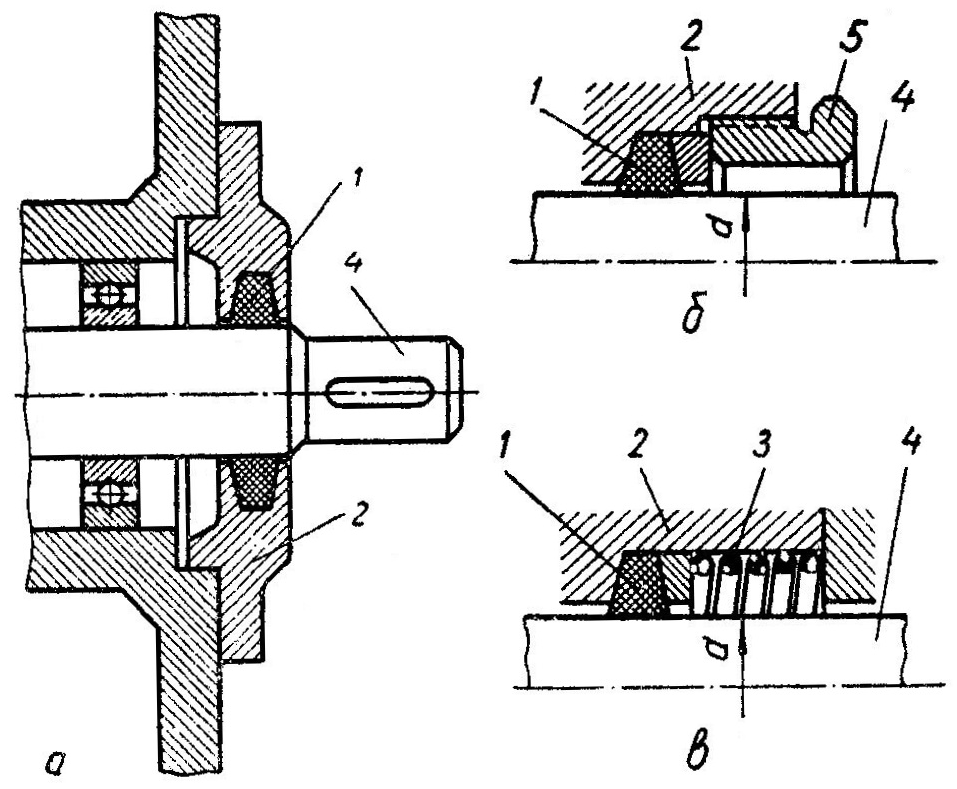

Рис.

20. Сальники:

а

— фетровый обычный;

б

— фетровый регулируемый;

в

— фетровый оамоноджимной; 1

— фетровое кольцо;

2

— крышка;

3

— пружина;

4

— вал;

5

— гайка.

Сальник устроен следующим образом (рис. 20). Фетровое кольцо 1 заложено в канавку крышки 2 подшипника. Своей внутренней поверхностью благодаря некоторой упругости и эластичности фетровое кольцо плотно охватывает вал и при вращении вала скользит по нему, уплотняя зазор между валом и крышкой подшипника.

Манжетное уплотнение (рис. 21) отличается от фетрового сальника тем, что в его состав входит манжета 3, изготовленная из специального маслостойкого материала, и пружина 2. Манжета, как и сальник, устанавливается в крышке подшипника. Ее внутренняя обойма благодаря пружине плотно охватывает вал, чем и достигается уплотнение зазора между крышкой и валом.