- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

Контрольные вопросы

Как определяется точность изготовления деталей машин?

Что такое номинальный и действительный размер?

Что такое допуск?

Как определяется чистота поверхности детали?

Перечислите способы литья металлов. Назовите наиболее прогрессивные из них.

Расскажите о технологическом процессе получения отливок в оболочковой форме.

Какой из способов штамповки лучше — на штамповочных молотах или прессах?

Чем отличается прессование от волочения?

В каких случаях штамповку осуществляют на горизонтально-ковочных машинах?

Какие способы сварки вам известны?

В чем состоит процесс газовой сварки?

Как осуществляется электродуговая сварка?

Как осуществляется электроконтактная сварка?

Какие существуют виды обработки металлов резанием?

Глава VI сборка механизмов и машин

Мы видели, что машины и их механизмы обычно состоят из нескольких соединенных друг с другом деталей. Технологический процесс сборки этих деталей состоит из определенных операций, от качества выполнения которых во многом зависит дальнейшая работоспособность и долговечность машины.

Рассмотрим правила и методы сборки машин и применяемые при этом инструменты и оборудование.

§ 1. Технологический процесс сборки деталей машин

Технологический процесс сборки заключается в подборе и комплектовании, подготовке деталей к сборке, а также их соединении друг с другом.

Подбор и комплектование деталей к сборке заключается в определении их пригодности как по внешнему виду (отсутствие ржавчины, забоин, трещин и пр.), так и по размерам.

Каждая машина состоит из ряда самостоятельных частей, соединяемых в одно целое для совместной работы. Эти самостоятельные части машин, состоящие из ряда, деталей, называются узлами или агрегатами. Например, автомобиль состоит из двигателя, коробки передач, заднего и переднего мостов, рулевого механизма; токарный станок — из коробки скоростей, коробки подач, суппорта.

Такое деление машин на части, агрегаты, узлы очень полезно с точки зрения технологического процесса сборки, так как позволяет на специализированных рабочих местах производить их высококачественную и производительную сборку;

Комплектование и состоит в том, что на основе чертежа узла рабочий подбирает детали (комплектует узел), которые нужно соединить между собой.

Сборка узла может производиться на основе полной взаимозаменяемости, которая состоит в том, что любая деталь из партии деталей, поступивших на сборку, устанавливается на место (сопрягается с другой деталью) без подборки и подгонки. При такой сборке задача комплектовщика состоит лишь в том, чтобы обеспечить рабочие места достаточным количеством деталей. Сборка с полной взаимозаменяемостью исключает какую бы то ни было дополнительную обработку деталей в процессе сборки, а поэтому требует высокой точности их изготовления, что часто неэкономично. Такая сборка применяется лишь в массовом производстве (сборка подшипников, некоторых узлов автомобиля).

Широкое распространение получила так называемая сборка с подбором деталей. Она заключается в том, что детали, изготовленные с допусками, соответствующими невысокому классу точности, сортируются на несколько групп по более узким допускам, а затем собираются друг с другом только в соответствии с размерной группой. Сборка с подбором требует от комплектовщика так скомплектовать узел, чтобы сопрягаемые детали входили в одинаковые размерные, группы.

Сборка с подбором отличается такой же высокой точностью, как и сборка с полной взаимозаменяемостью, однако изготовление деталей обходится дешевле.

Многие узлы машин так сконструированы, что определенность взаимного положения деталей в процессе сборки достигается путем регулировки. Такая сборка получила название сборки с регулировкой. Так, например, взаимное положение ролика и червяка автомобильного рулевого управления зависит от затяжки регулировочной муфты, свобода перемещения верхних салазок суппорта по направляющим — от затяжки гаек, положение конических шестерен в редукторе — от толщины прокладок. Сборка с регулировкой, хотя и требует высокой квалификации сборщика, однако позволяет компенсировать неизбежные неточности в изготовлении и расположении деталей. Возможность регулировки очень удобна с точки зрения ремонта машин.

В индивидуальном производстве, т. е. при изготовлении одной или нескольких машин и узлов, находит применение сборка с пригонкой. При этой сборке одна деталь соединяется с другой путем дополнительной обработки их сопрягаемых поверхностей, т. е. пригонки «по месту». Такая сборка очень трудоемка, малопроизводительна и требует высокой квалификации слесаря-сборщика.

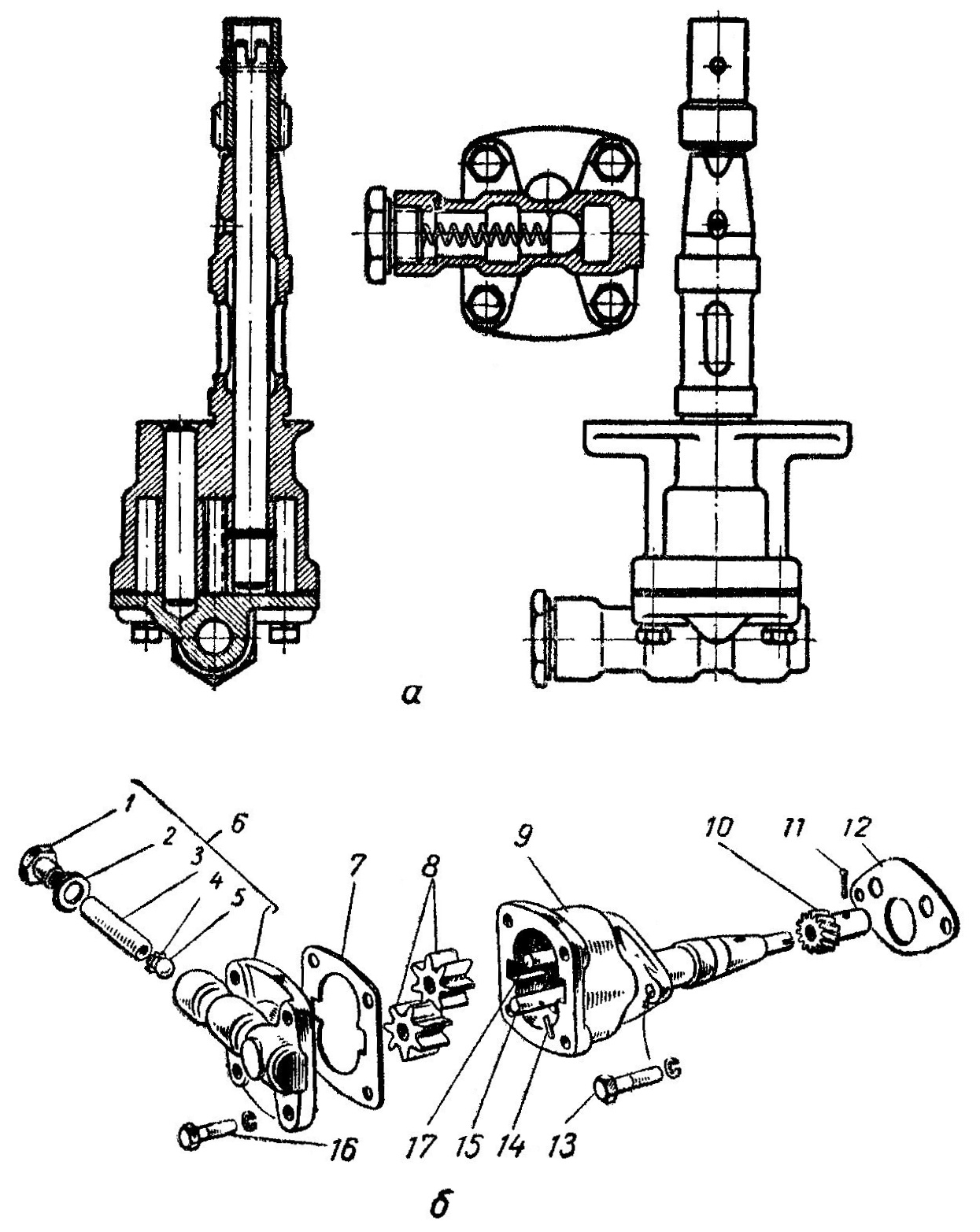

Рис. 186.Масляный насос:

а — чертёж; б — комплекс деталей;

1 — пробка; 2 — шайба; 3 — пружина; 5 — шарик; 6 — крышка и детали редукционного клапана;

7 — прокладка; 8 — шестерни; 9 — корпус; 10 — шестерня; 11 — штифт; 12 — прокладка; 13 — болт с шайбой;

14 — штифт; 15 — валик; 16 — болт с шайбой.

При любом из описанных методов сборки необходимо правильно выбрать последовательность соединения деталей друг с другом. Предположим, что предстоит собрать масляный насос автомобильного двигателя из комплекта деталей (рис. 186). После тщательного изучения чертежа насоса (рис. 186, а) становится понятным, что единственная трудность состоит в определении последовательности сборки валика 15 с шестернями 8 и 10. Действительно, если валик соединить сначала с шестерней 10 (при помощи штифта 11), то невозможно будет установить штифт 14, так как отверстия под штифт 14 в валике 15 и шестерне 8, вставленных в корпус 9, окажутся закрытыми стенками корпуса. Поэтому сначала необходимо валик 15 соединить с ведущей шестерней 8 при помощи штифта 14, затем установить валик в корпус 9, на конце валика укрепить шестерню 10 штифтом 11.

Очевидно, что было бы грубой ошибкой закрепить на обоих концах валика 15 шестерни 8 и 10 до установки валика в корпус. Установка остальных деталей не вызывает трудностей и производится в той последовательности, в какой они расположены на рисунке 186.

Приведенный пример очень прост, однако он показывает, как важно установить и соблюдать правильную последовательность операций при сборке. В машиностроении для сборки изделий разрабатываются технологические карты, схемы и планы сборки объектов, которые помогают рабочим и инженерам правильно вести этот технологический процесс.

Посмотрим, как собираются некоторые соединения деталей машин.

Для сборки резьбовых соединений применяют двусторонние, торцовые, накидные, разводные, трубные, гаечные ключи, отвертки и другие инструменты. Ключи имеют длину, зависящую от ширины зева и размеров гайки и болта, а поэтому при средних физических данных работающего допускают производить лишь определенную затяжку болтов и, гаек, не опасную для резьбы. При сборке резьбовых соединений затяжка гаек необходима, так как создает некоторое напряжение в теле болта, препятствующее его дальнейшему растягиванию, а также разбалтыванию соединения. Вот почему резьбовые соединения при эксплуатации машин необходимо время от времени подтягивать, создавая в них некоторое предварительное напряжение.

Целый ряд резьбовых соединений, как известно, необходимо затягивать со строго нормированным крутящим моментом. Для достижения такой затяжки применяют специальную динамометрическую рукоятку к торцовым ключам. Рукоятка эта представляет собой упругий стержень определенной длины с укрепленной на ней шкалой. В зависимости от усилия, развиваемого работающим, стержень изгибается больше или меньше и стрелка указывает на шкале величину прикладываемого к гайке или болту крутящего момента (рис. 7).

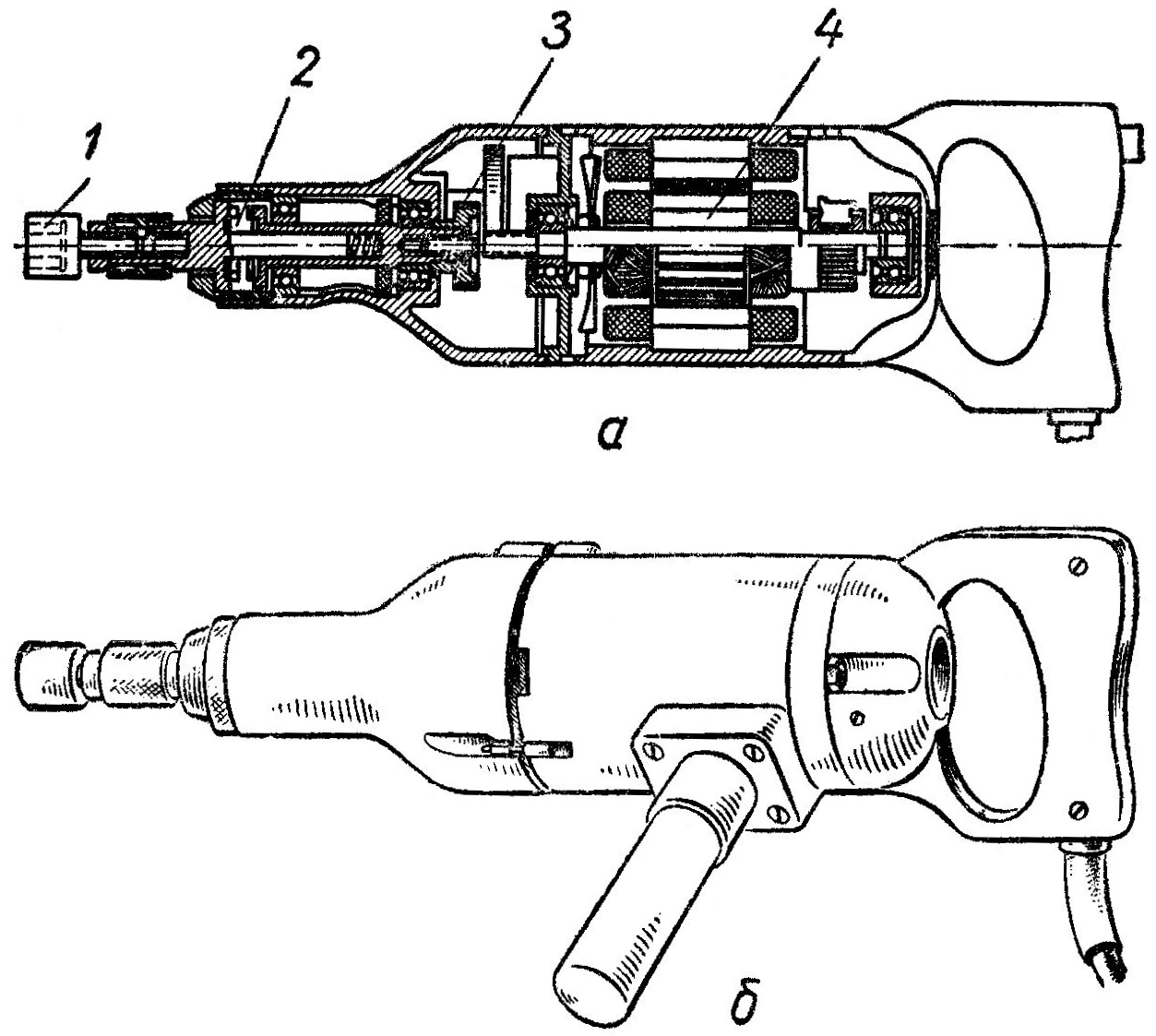

Рис.187. Гайковёрт:

а — устройство; б — внешний вид;

1 — торцовая головка; 2 — муфта предохранительная; 3 — редуктор; 4 — электродвигатель.

При сборке резьбовых соединений в крупносерийном и массовом производстве для увеличения производительности труда применяют механизированные инструменты (ключи и отвертки), приводимые в движение электрическими или пневматическими двигателями. К таким инструментам относится, например, механизированный гаечный ключ, называемый гайковертом (рис. 187). Существуют многошпиндельные гайковерты, позволяющие завертывать одновременно несколько гаек; они применяются, например, при сборке автомобилей.

Обычно большую часть сборки машин составляет соединение деталей, входящих одна в другую. При сборке таких деталей различают охватывающую и охватываемую поверхности, причем для круглых цилиндрических и конических тел первая называется отверстие, вторая – валом.

Разность охватывающего и охватываемого размеров определяет характер соединения, или посадку, т. е. большую или меньшую свободу относительного перемещения деталей или прочность их неподвижного соединения.

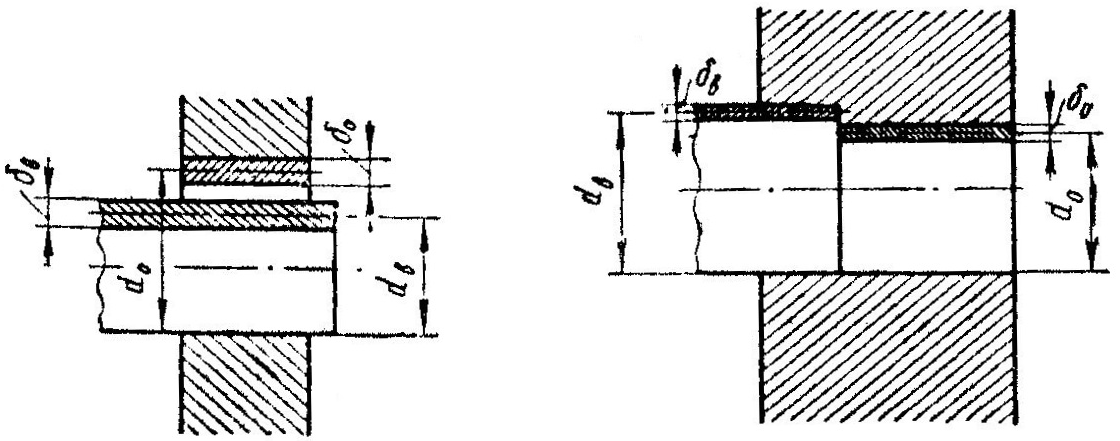

Если вал может свободно перемещаться относительно отверстия, то будет посадка с зазором (подвижная посадка). При такой посадке диаметр вала должен быть меньше, чем диаметр отверстия (рис. 188).

Рис.188.Схема образования посадки с зазором. Рис.189.Схема образования посадки с натягом.

![]() >

0,

>

0,

где d0 — действительный диаметр отверстия;

dB — действительный диаметр вала.

К ак

видно из рисунка, при посадке с зазором

поле допуска вала лежит ниже поля допуска

отверстия.

ак

видно из рисунка, при посадке с зазором

поле допуска вала лежит ниже поля допуска

отверстия.

В том случае, когда вал не может перемещаться относительно отверстия, будет посадка с натягом (неподвижная посадка). Для получения посадки с натягом необходимо, чтобы действительный диаметр вала был больше диаметра отверстия (рис. 189).

dB – do > 0.

Очевидно, что в сопряжении, где поле допуска вала лежит выше поля допуска отверстия, всегда будет надежный (гарантированный натяг).

Возможен в практике изготовления и сборки машин и такой случай, когда поля допусков вала и отверстия частично совпадают (рис. 190). В этом случае возможно, что часть деталей будет собрана с натягом, а часть — с зазором. Посадки, такого типа называются переходными.

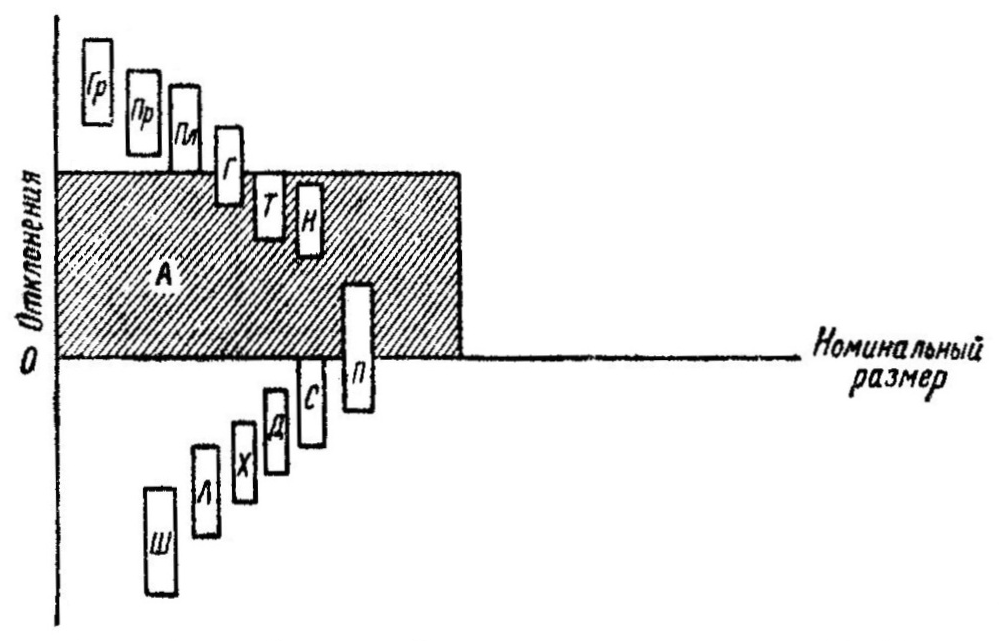

Посадки бывают следующих видов: горячая (Гр), прессовая (Пр), легкопрессовая (Пл), глухая (Г), тугая (Т), напряженная (Н), плотная (П), скольжения (С), движения (Д), ходовая (X), легкоходовая (Л), широкоходовая (Ш).

На рисунке 191 приведена схема расположения полей допусков отверстия (А) и валов, которые образуют с данным отверстием указанные выше посадки. Как видно из рисунка, посадки Гр, Пр, Пл дают гарантированный натяг и являются неподвижными; Г, Т, Н, П — переходными и посадки С, Д, X, Л, Щ – подвижными.

Рис. 191. Схема образования различных посадок в системе отверстия.

При осуществлении гладких цилиндрических сопряжений используют систему отверстия или систему вала. В системе отверстия (рис. 191) каждого класса точности и данного интервала размеров определен допуск отверстия. Все посадки образуются только изменением отклонений вала. На чертеже размеры в системе отверстия для сопряжения могут обозначаться не в виде цифровых значений величин отклонения для каждой детали, а в виде условного значка, обозначающего вид посадки (рис. 192).

Д ля

того чтобы изготовить детали

цилиндрического сопряжения, необходимо

узнать верхнее и нижнее отклонения для

их номинального размера. Это делается

при помощи специального справочника,

выдержка из которого приведена в таблице

3 (см.

стр.

124). Очевидно, что эта таблица используется

вместе с таблицей 5 для определения

отклонений размеров деталей чтобы

получить посадку в системе отверстия.

При этом отклонение основного

отверстия берут из таблицы 3, а сопряженного

вала из таблицы 5.

ля

того чтобы изготовить детали

цилиндрического сопряжения, необходимо

узнать верхнее и нижнее отклонения для

их номинального размера. Это делается

при помощи специального справочника,

выдержка из которого приведена в таблице

3 (см.

стр.

124). Очевидно, что эта таблица используется

вместе с таблицей 5 для определения

отклонений размеров деталей чтобы

получить посадку в системе отверстия.

При этом отклонение основного

отверстия берут из таблицы 3, а сопряженного

вала из таблицы 5.

В системе вала (рис. 193) предельные отклонения вала для данного диаметра и класса точности постоянны для всех посадок. Посадки образуются только за счет изменения предельных размеров отверстий. На чертежах посадки в системе вала обозначаются, как показано на рисунке 194.

Вопрос о виде сопряжения (по системе отверстия или по системе вала) является сложной технической задачей, которая решается конструктором в зависимости от многих условий.

Таблица 5

Отклонение валов переходных свободных посадок для диаметров

от 1 до 500 мм, мк

Класс точности |

Посадка |

Отклонение |

Номинальный диаметр, мм |

|||||||||||

от 1 до 3 |

от 3 до 6 |

от 6 до 10 |

от 10 до 18 |

св. 18 до 30 |

св. 30 до 50 |

св. 50 до 80 |

св. 80 до 120 |

св. 120 до 180 |

св. 180 до 260 |

св. 260 до 360 |

св. 360 до 500 |

|||

2-й |

Г |

в+ |

13 |

16 |

20 |

24 |

30 |

35 |

40 |

45 |

52 |

60 |

70 |

80 |

н+ |

6 |

8 |

10 |

12 |

15 |

18 |

20 |

23 |

25 |

30 |

35 |

40 |

||

Т |

в+ |

10 |

13 |

16 |

19 |

23 |

27 |

30 |

35 |

40 |

45 |

50 |

60 |

|

н+ |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

12 |

13 |

15 |

15 |

20 |

||

Н |

в+ |

7 |

9 |

12 |

14 |

17 |

20 |

23 |

26 |

30 |

35 |

40 |

45 |

|

н+ |

1 |

1 |

2 |

2 |

2 |

3 |

3 |

4 |

4 |

4 |

4 |

5 |

||

П |

в+ |

3 |

4 |

5 |

6 |

7 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

|

н- |

3 |

4 |

5 |

6 |

7 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

||

С-В

|

в |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

н-

|

6

|

8

|

10

|

12

|

14

|

17

|

20

|

23

|

27

|

30

|

35

|

40

|

||

Вообще система отверстия предпочтительнее, так как она требует меньшего количества режущего и измерительного инструмента для обработки отверстий, более дорогого, чем инструмент для обработки валов.

Посадка с натягом зубчатых колес и всех других деталей типа диска со ступицей на вал производится при помощи пресса или вручную ударами молотка. И в том и в другом случае между пуансоном пресса или бойком молотка и деталью обязательно устанавливается оправка (рис. 195).

Ц ель

применения оправки состоит в том, чтобы

не допустить деформации тех сопрягаемых

поверхностей, к которым прилагается

нагрузка.

ель

применения оправки состоит в том, чтобы

не допустить деформации тех сопрягаемых

поверхностей, к которым прилагается

нагрузка.

Часто сборку с натягом выполняют путем нагрева детали с отверстием или охлаждения вала. После уравновешивания температур в сопряженных деталях получается надежное соединение. При необходимости получения больших натягов применяют комбинирование нагрева с охлаждением или нагрева (охлаждения) с прессованием.

Посадки с зазором получают путем шабрения отверстия или шлифования вала. И в том и в другом случае по мере достижения относительной свободы перемещения одной детали в другой проверяют величину полученного зазора с помощью щупа — тонкой и узкой пластинки, имеющей толщину, равную необходимому зазору на диаметр сопряжения.

Таким образом, соединение деталей в процессе сборки заключается в обеспечении определенного взаимного положения деталей механизма и соблюдении заданных посадок.

Организация процесса сборки машин и механизмов за висит от количества выпускаемой продукции и особенностей. Так, при сборке весь технологический процесс сборки осуществляется на одном-двух местах и с участием одного или нескольких рабочих. При серийном и массовом производстве организуют поточную сборку, осуществляемую по операциям значительным количеством рабочих на конвейере.