- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

§ 6. Уравновешивание деталей машин

При изготовлении деталей машин, часто получается смещение центра тяжести от проектного. Это нежелательно, так как, например, при смещении центра тяжести на 1 мм у маховика весом 100 кГ, вращающегося со скоростью 2000 об/мин, центробежная сила достигает величины 400 кГ. Таким образом, смещение центра тяжести маховика на 1 мм создает вредную центробежную силу, действующую на подшипники и опоры и в 4 раза большую, чем вес маховика. Роторы турбин, которые вращаются со скоростями, равными нескольким тысячам оборотов в минуту, развивают огромные центробежные силы даже от небольшого смещения оси вращения, которые могут привести к тяжелым авариям.

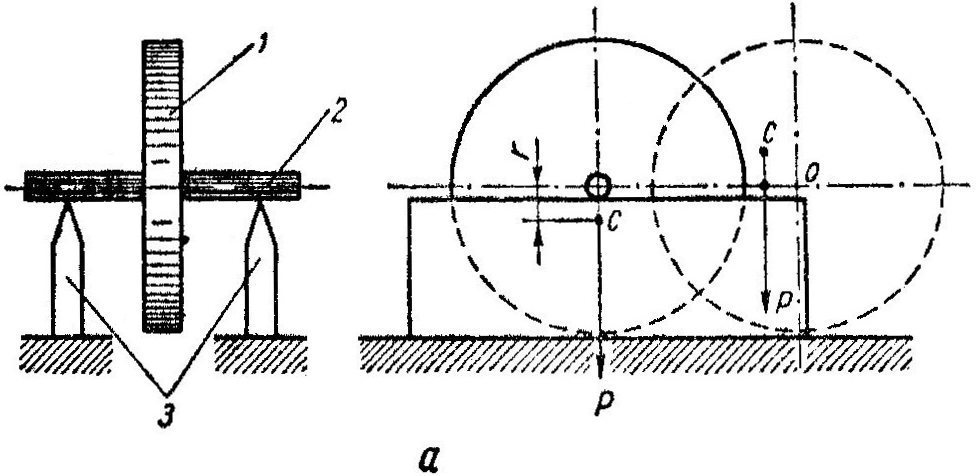

Поэтому при изготовлении быстро вращающихся частей машины и их установке нужна очень большая точность. На практике не всегда бывает возможно изготовить такую деталь с большой точностью, например обточить на станке маховик, а тем более точно установить его на валу машины. Поэтому применяют уравновешивание (балансировку) вращающихся частей. Например, для уравновешивания маховиков небольшой ширины применяют статическую балансировку. Для статической балансировки (рис. 185, а) берут две точно изготовленные стальные линейки 3 и устанавливают их в строго горизонтальном положении параллельно друг другу так, чтобы между ними оставался некоторый промежуток. Проверяемый маховик, колесо или шкив плотно надевают на оправку 2, которую ставят с диском на узкие ребра линеек. Оправка при этом сможет легко перекатываться по линейкам под действием даже очень небольшой силы.

Известно, что всякое тело будет в устойчивом равновесии только тогда, когда центр его тяжести занимает самое низкое из всех возможных положение относительно опоры. Поэтому оправка с маховиком будет перекатываться по линейкам вперед и назад и после нескольких колебаний остановится в том положении, при котором центр тяжести будет находиться внизу, под его геометрическим центром. Чтобы устранить смещение, т. е. «поднять» центр тяжести маховика до его центра, надо сделать тяжелее его верхнюю часть или облегчить нижнюю. С этой целью или помещают добавочный грузик на верхней половине маховика (рис. 185), или высверливают отверстие в нижней половине так, чтобы оправка с диском оставалась в равновесии в любом положении, т. е. не двигалась бы колебательно на линейках (безразличное равновесие). Оправка испытывает сопротивление качению, которое невозможно устранить даже самой точной обработкой, поэтому после статической балансировки остается все-таки некоторое смещение, которое устранить невозможно. На практике удается уменьшить смещение до величины 0,1 мм, что вполне достаточно для большинства небыстроходных машин. Для машин быстроходных вращающиеся части (маховики, роторы) требуют более точной балансировки, со смещением не более 0,001 мм.

Кроме статического уравновешивания, применяют так называемое динамическое уравновешивание. Коленчатые валы двигателей внутреннего сгорания имеют обычно несколько кривошипов, расположенных эксцентрично относительно оси вращения вала, что ведет во время его вращения к возникновению центробежных сил, которые будут изгибать вал и передаваться на опорные подшипники. Величина этих сил будет тем больше, чем быстрее происходит вращение, чем больше вес кривошипов и расстояние между ними.

Эта неуравновешенность появляется во время движения, поэтому ее называют динамической неуравновешенностью частей. Если ее не устранить, то вал будет вибрировать (дрожать), подшипники будут быстро изнашиваться и двигатель выйдет из строя.

Для динамического уравновешивания на коленчатых валах устраивают дополнительные противовесы на каждом кривошипе, для того чтобы силы, действующие на подшипники от кривошипов, были уравновешены, а также стараются ставить кривошипы как можно ближе друг к другу.

Для точного динамического уравновешивания длинных и быстро вращающихся частей применяются балансировочные станки.

Различные части машин, иногда очень тяжелые, часто движутся поступательно (например, поршни и ползуны). Поступательно движущиеся звенья также стараются уравновесить путем симметричного расположения частей, а также применения соответствующих противовесов. Например, у двигателя внутреннего сгорания делают несколько цилиндров вместо одного, располагают кривошипы под углом друг к другу, устанавливают добавочные противовесы.

Уравновешивание звеньев машин имеет огромное значение для повышения их быстроходности и равномерности хода, уменьшения износа частей и повышения производительности и экономичности.