- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

§ 5. Обработка металлов резанием на станках

При обработке металлов резанием изменение формы и размеров заготовки с целью получения изделия (детали) осуществляется путем снятия с заготовки слоя металла.

В процессе резания резец вызывает деформацию металла в зоне, находящейся возле режущей кромки. Когда напряжение станет больше сил внутреннего сцепления частиц металла, происходит сдвиг и отделение элементов стружки.

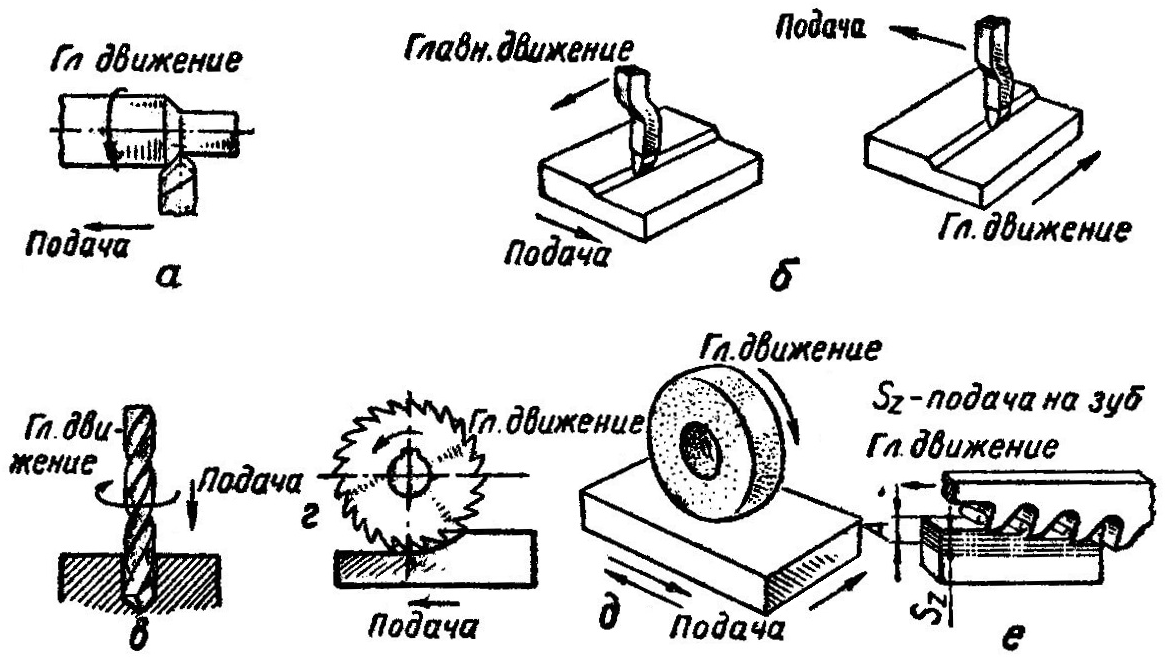

При обработке металлов резанием исполнительные механизмы станков должны совершать два основных движения: резания и подачи. В зависимости от вида инструмента и характера его движения, а также движения обрабатываемого материала различают следующие основные виды механической обработки металлов резанием (рис. 169):

Рис. 169. Схема методов обработки материалов резанием:

а — точение; б — строгание; в — сверление; г — фрезерование; д — плоское шлифование; е — протягивание.

Точение, при котором обрабатываемая заготовка вращается (движение резания), а резец движется поступательно (движение подачи). Этот вид обработки металлов осуществляется на токарных станках.

Строгание, при котором резец и заготовка движутся поступательно. Строгание производится на строгальных станках.

Сверление, при котором заготовка неподвижна, а движение резания и подачи осуществляются сверлом. Сверление производится на сверлильных станках.

Фрезерование, при котором режущий инструмент (фреза) вращается (движение резания), а заготовка движется поступательно (подача). Фрезерование производится на фрезерных станках.

Ш лифование,

при котором режущий инструмент

(шлифовальный круг) вращается, а заготовка

движется поступательно

(плоское

шлифование) или тоже вращается и

одновременно движется поступательно

(круглое

шлифование).

Шлифование производится на плоско-

и круглошлифовальных станках.

лифование,

при котором режущий инструмент

(шлифовальный круг) вращается, а заготовка

движется поступательно

(плоское

шлифование) или тоже вращается и

одновременно движется поступательно

(круглое

шлифование).

Шлифование производится на плоско-

и круглошлифовальных станках.

Протягивание, при котором инструмент — протяжка движется поступательно (движение резания), заготовка неподвижна, а движение подачи обеспечивается конструкцией инструмента.

Во всех случаях обработки металлов и других материалов резанием используется режущий инструмент, имеющий форму клина. Клин (рис. 170), врезаясь в материал, отделяет от него некоторый слой в виде стружки.

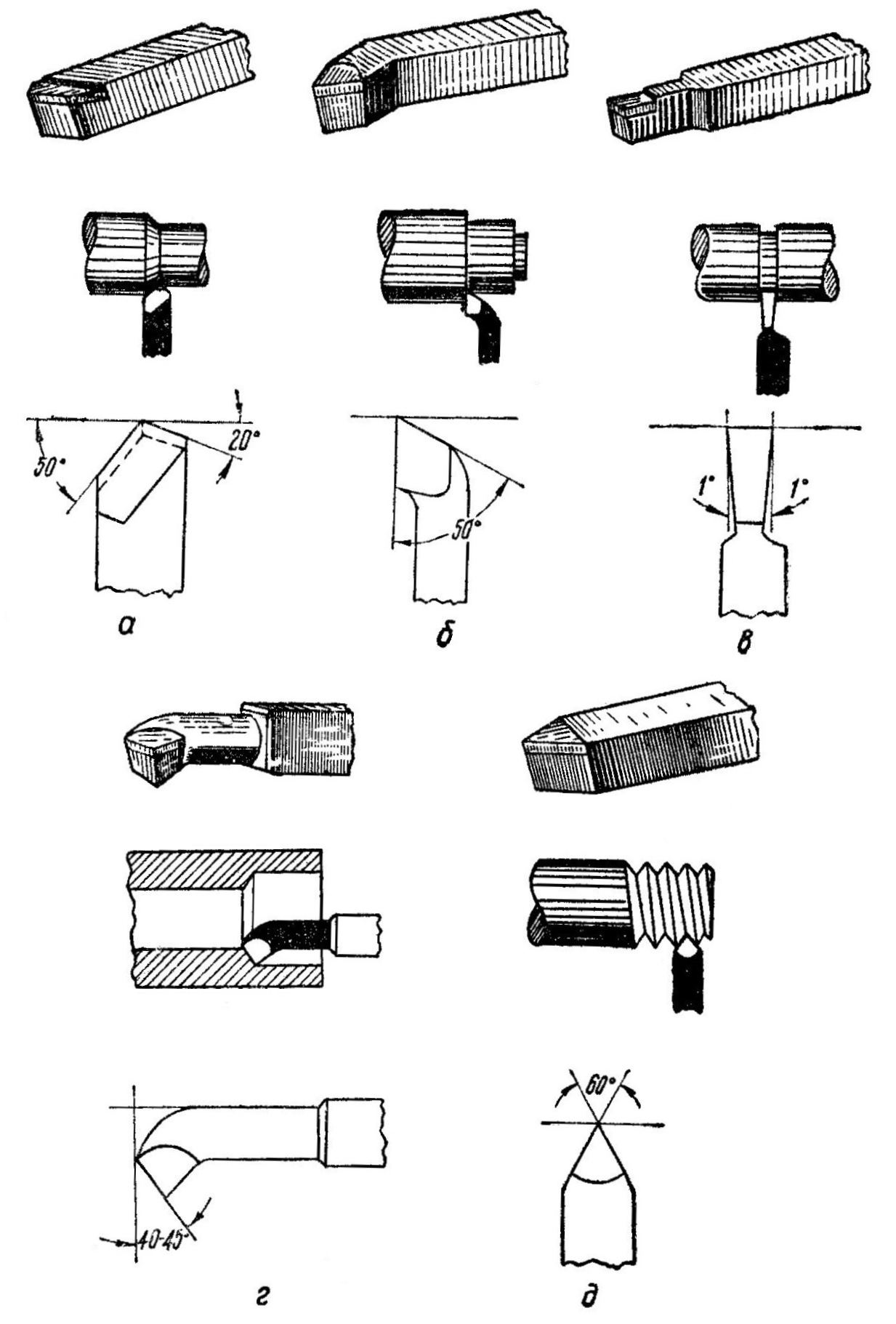

При токарной обработке используются специальные режущие инструменты — резцы (рис. 171): для продольного точения и снятия фасок — проходной а, подрезания торцов — подрезной б, прорезания канавок и отрезания — отрезной в, расточки — расточной г, нарезания резьбы — резьбовой д. Для получения деталей сложной (фасонной) формы используют фасонные резцы.

Рис. 171. Типы резцов:

а — проходной; б — подрезной; в — отрезной; г — расточной; д — резьбовой.

Все эти резцы в основном имеют одинаковое устройство; покажем его на примере токарного проходного резца.

Токарный резец (рис. 172) состоит из режущей части (головки) и тела. В головке резца различают переднюю грань 1 по которой сходит стружка, и две задние грани: главную 2 и вспомогательную 3.

Э тими

гранями резец обращен к обрабатываемой

заготовке. Линии пересечения передней

и задней граней называются режущими

кромками. Одна из них, главная 4,

производит

снятие слоя металла, вторая —

вспомогательная 5.

Точка пересечения главной и вспомогательной

режущих кромок называется вершиной

резца 6.

тими

гранями резец обращен к обрабатываемой

заготовке. Линии пересечения передней

и задней граней называются режущими

кромками. Одна из них, главная 4,

производит

снятие слоя металла, вторая —

вспомогательная 5.

Точка пересечения главной и вспомогательной

режущих кромок называется вершиной

резца 6.

Поверхность, образуемая главной режущей кромкой на обрабатываемой заготовке, называется поверхностью резания (рис. 173).

Токарный резец подвергают специальной обработке и заточке. О заточке резца судят по тем углам, которые образуют между собой его грани и режущие кромки. Пересекая главную режущую кромку резца перпендикулярной ей плоскостью, получаем в сечении следующие углы (рис. 174):

α —задний угол — угол между главной задней гранью и плоскостью резания, т. е. плоскостью, касательной к поверхности резания и проходящей через главную режущую кромку резца.

γ — передний угол — угол между передней гранью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку.

β — угол заострения — угол между передней гранью и главной задней гранью.

δ — угол резания — угол между передней гранью и плоскостью резания. Угол резания равен сумме заднего угла и угла заострения (δ=α+β).

Величина углов резца имеет большое значение для успешного резания металлов. Выбору этих углов, а значит, и правильной заточке резца уделяется большое внимание. Наши токари-новаторы благодаря правильному подбору углов резца (прежде всего переднего и заднего углов) добились выдающихся достижений в повышении производительности труда.

Величина переднего угла существенно влияет на работу, затрачиваемую на снятие стружки. Эта величина зависит от свойств обрабатываемого материала и качеств режущего инструмента. Так, наименьшая работа на снятие стружки затрачивается при переднем угле, равном 45°. Однако резец с таким передним углом оказывается недостаточно прочным, и поэтому передний угол в этом случае уменьшают до 10—15°. Если к тому же материалом режущей части резца служит твердый сплав, то передний угол приходится делать еще меньше, равным 5—0°, или даже отрицательным.

Задний угол оказывает громадное влияние на режущую способность резца. В процессе резания резец своей задней гранью касается поверхности резания. При этом возникает трение, приводящее к усиленному износу резца и повышению температуры резца, что приводит к его быстрому разрушению и выходу из строя. Для уменьшения трения между задней гранью и поверхностью резания задний угол стараются увеличить, но это, как и при уменьшении переднего угла, влечет за собой ослабление режущей части резца. Поэтому величина заднего угла находится в пределах 6—15° и зависит от инструмента и условий его работы.

Выбор переднего и заднего углов при заточке инструмента производится по специальным таблицам в зависимости от условий резания.

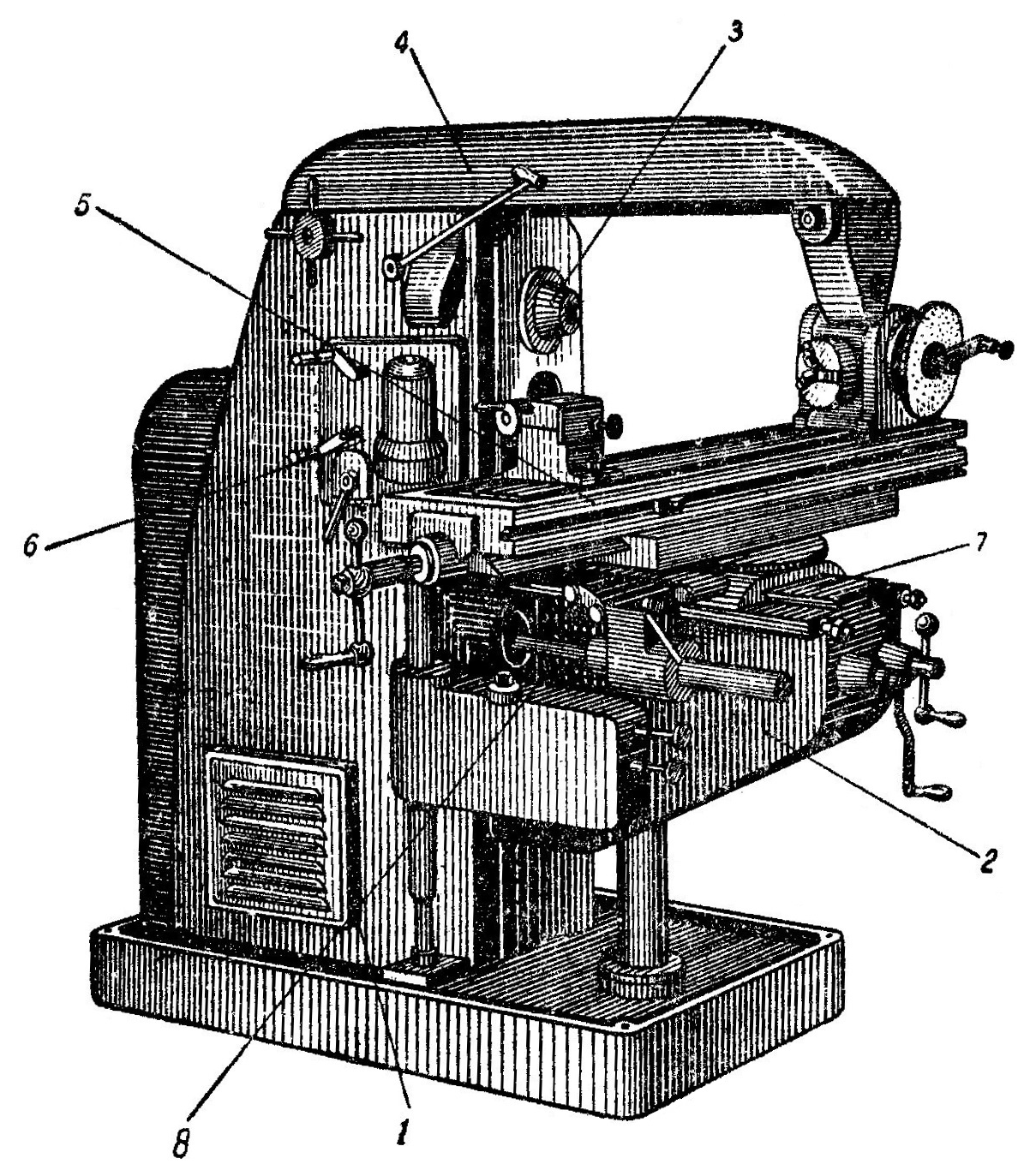

Фрезерование осуществляется на горизонтально-, вертикально- или универсально-фрезерных станках, на которых ведется обработка плоскостей, фасонных поверхностей и криволинейных контуров. Диапазон применения фрезерных станков для изготовления всевозможных деталей очень широк, поэтому они распространены на современных машиностроительных заводах.

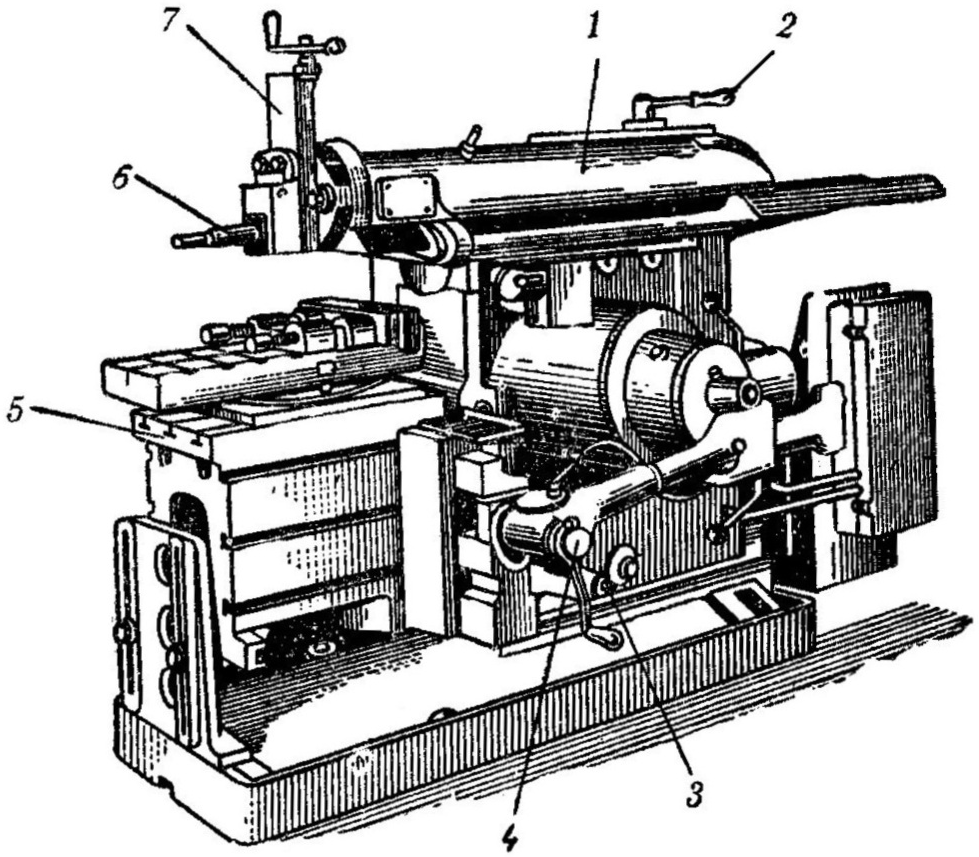

Горизонтально-фрезерный станок (рис.175) имеет следующие основные узлы; станина 1, консоль 2, шпиндель 3, хобот 4, стол 5, коробка скоростей 6, поперечные салазки 7, вал привода механизма коробки подач 8.

Рис. 175. Горизонтально-фрезерный станок:

1 — станица; 2 — консоль; 3 — шпиндель; 4 — хобот; 5 — стол; 6 — коробка скоростей; 7 — поперечные салазки;

8 — вал привода механизма коробки подач.

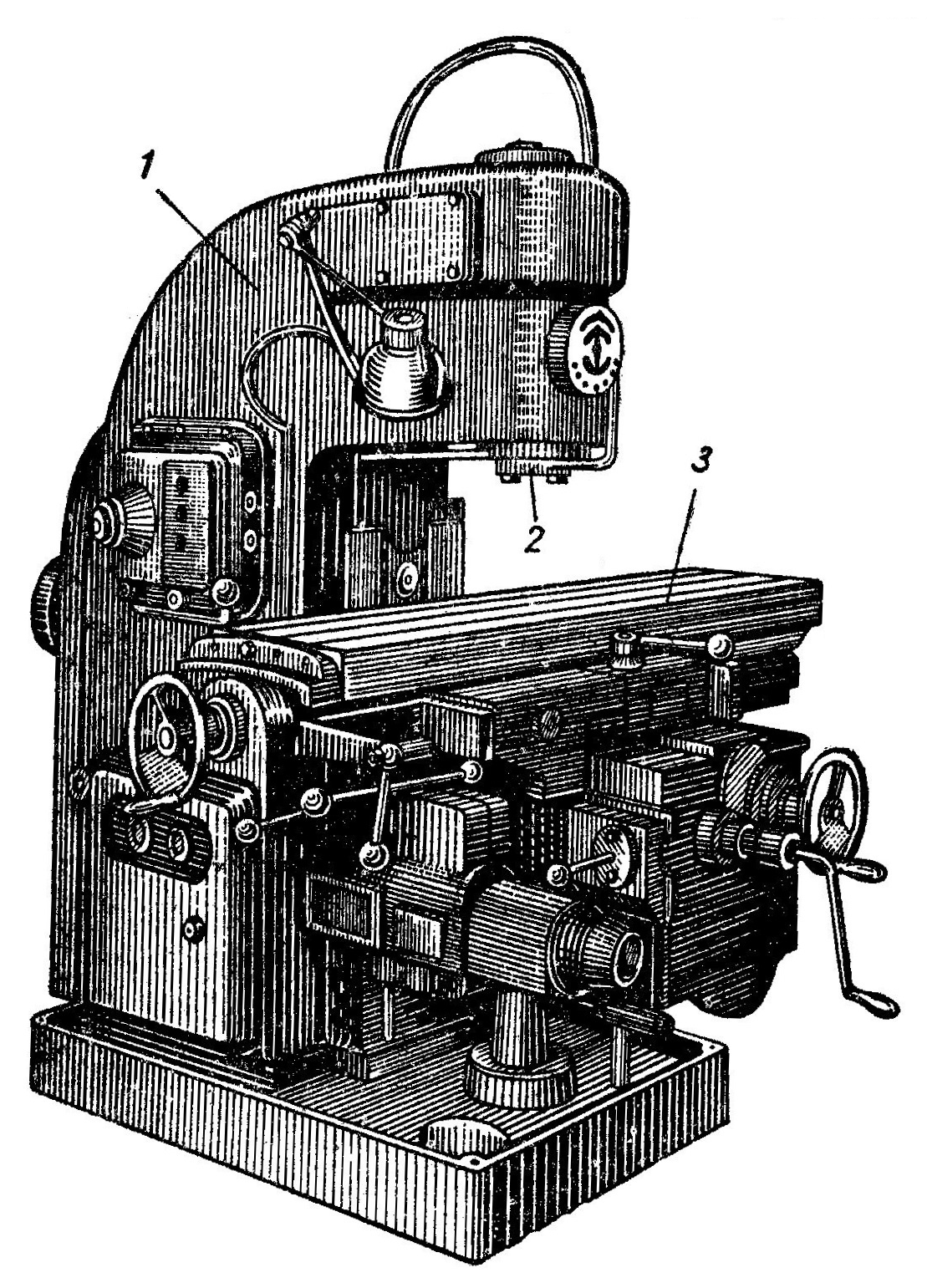

Вертикально-фрезерный станок (рис. 176) устроен в основном так же, как и горизонтальный, но шпиндель у него расположен вертикально и отсутствует хобот.

Рис. 176. Вертикально-фрезерный станок:

1 — станина; 2 — шпиндель; 3 — стол.

Горизонтально-фрезерные станки, у которых стол, кроме поступательного движения в трех направлениях, может еще и поворачиваться на некоторый угол вокруг вертикальной оси, называют универсально-фрезерными. Для измерения угла поворота стола служит специальное кольцо с делениями, называемое лимбом.

Кроме фрезерных станков с одним шпинделем, в производстве применяются многошпиндельные фрезерные станки, продольно-фрезерные, а также специальные фрезерные станки для нарезания резьбы (резьбофрезерные), для нарезания зубьев на шестернях (зубофрезерные) и др.

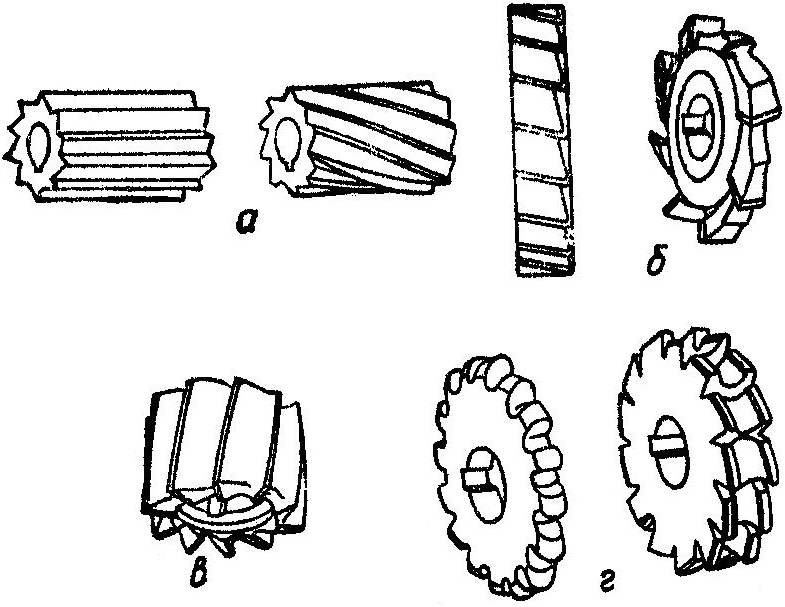

Фрезы (рис. 177) — многолезвийные режущие инструменты. В зависимости от вида обрабатываемой поверхности и способа обработки фрезы делятся на цилиндрические а — для обработки широких плоскостей, дисковые б — для обработки канавок и разрезания, торцовые в, ось вращения которых при фрезеровании перпендикулярна обрабатываемой поверхности, и фасонные г, имеющие режущую кромку фасонного профиля.

Сверление осуществляется на сверлильных станках. Сверлильные станки, служащие для получения отверстий в изделиях, подразделяются на вертикально-сверлильные, радиально-сверлильные и горизонтально-сверлильные.

Вертикально-сверлильный станок (рис. 178) состоит из вертикально расположенной станины 6, стола 1, перемещающегося по направляющим станины, и шпинделя 2, в который вставляется сверло. Для изменения скорости вращения шпинделя служит коробка скоростей 4, Подача, т. е. вертикально-поступательное перемещение вращающегося вместе со сверлом шпинделя, производится при помощи зубчатого колеса и зубчатой рейки вручную или автоматически, при помощи коробки подач 3. Просверливаемые заготовки закрепляются прямо на столе станка или в приспособлениях (тисках).

Рис. 177. Фрезы:

а — цилиндрические; б — дисковые; в — торцовая; г — фасонные.

Для одновременного сверления нескольких отверстий применяются многошпиндельные сверлильные станки, в которых одновременно работает несколько режущих инструментов.

Радиально-сверлильный станок предназначен для обработки крупных заготовок, которые трудно перестанавливать для сверления различных отверстий. Этот станок имеет массивную цилиндрическую колонну, по которой может перемещаться и поворачиваться вокруг нее прочная траверса. По траверсе передвигается шпиндельная головка с закрепленным сверлом. Благодаря такому устройству сверло может перемещаться в любом направлении без перемещения обрабатываемого изделия.

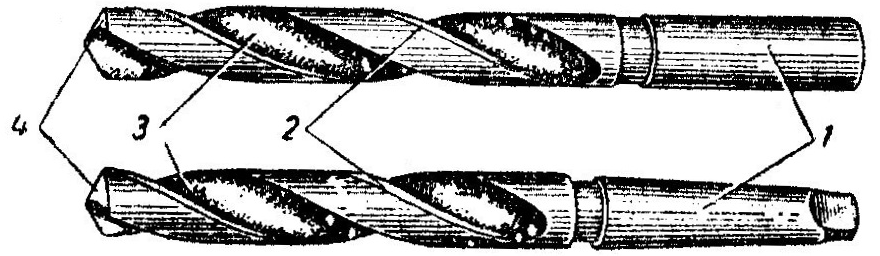

Сверла (рис. 179) представляют собой режущие инструменты цилиндрической формы со спиральной канавкой. Сверло состоит из рабочей части и хвостовика, которым оно закрепляется в патроне, если хвостовик цилиндрический, или в шпинделе станка, если хвостовик конический.

Рис. 179. Сверла:

1 — хвостовик; 2 — ленточка; 3 — канавка; 4 — режущая часть.

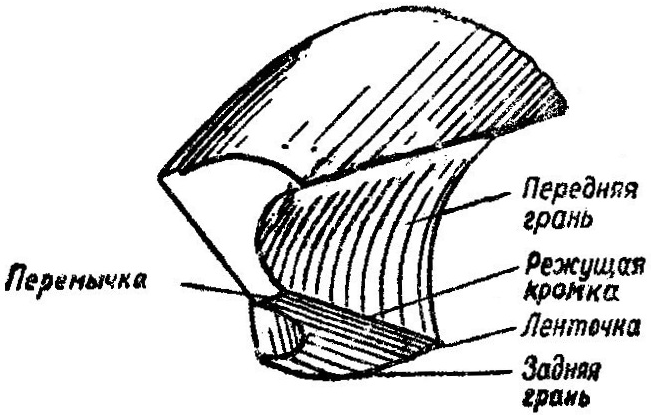

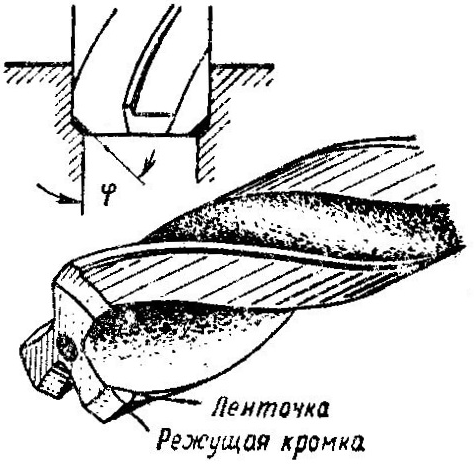

Рабочая часть сверла состоит из режущих кромок, спиральных канавок для отвода стружки и ленточек, которые служат для направления и центрирования сверла в отверстии. Режущая часть сверла (рис. 180) имеет две режущие кромки, образованные, как у резца, пересечением передней и задней граней. Между режущими кромками расположена перемычка.

Рис. 180. Режущая часть сверла. Рис. 181. Зенкер.

Зенкеры (рис. 181) и развертки (рис. 182) — режущие инструменты, которые служат для более точной и чистой обработки отверстий после сверления. Зенкером или разверткой, кроме того, можно увеличить диаметр уже имеющегося отверстия.

Рис. 182. Развертка.

Зенкер применяется обычно для черновой обработки, когда необходимо снять достаточно большой слой металла, а развертка — для чистовой обработки.

Строгание производится на поперечно-строгальных и продольно-строгальных станках резцами, подобными токарным резцам. Методом строгания обрабатывают плоскости, а также фасонные поверхности с прямолинейной образующей.

Поперечно-строгальный станок (рис. 183) имеет небольшие размеры и предназначен для строгания коротких заготовок (не более 600 мм). Стол 5 поперечно-строгального станка вместе с заготовкой перемещается поперек движения резца по направляющим стола (движение подачи), а ползун 1 вместе с суппортом, резцедержателем 6 и резцом движется возвратно-поступательно по направляющим станины (движение резания).

Продольно-строгальный станок предназначен для строгания заготовок больших размеров, например станин станков. В этом станке движение резания осуществляется движением стола с закрепленной на нем заготовкой; подача же производится перемещением резца.

Шлифование применяется для чистовой обработки деталей путем снятия с их поверхности тонкого слоя стружки при помощи режущего абразивного инструмента — шлифовального круга. Шлифовальный круг состоит из очень твердых абразивных зерен (электрокорунда, карборунда и др.), соединенных связующим веществом (огнеупорной глиной, жидким стеклом и др.).

Шлифование производится на круглошлифовальных, внутришлифовальных, плоскошлифовальных и бесцентровых кругло- и внутришлифовальных станках.

Рис. 183. Поперечно-строгальный станок:

1 — замковая часть; 2 — рукоятка зажима ползуна; 3 — рукоятка вала ручного подъема стола;

4 — рукоятка вала поперечной подачи; 5 — стол; 6 — резцедержатель; 7 — салазки резцовой головки.

Протягиванием обрабатывают различного рода сквозные отверстия, канавки, пазы и плоскости.

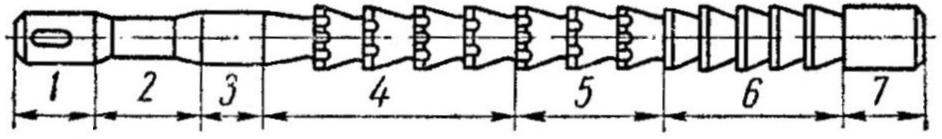

Рис. 184. Протяжка:

1 — замковая часть; 2 — шейка; 3 — передняя направляющая часть; 4 — черновые зубья; 5 — зачищающие зубья;

6 — калибрующие зубья; 7 — задняя направляющая часть.

Инструментом для данного вида обработки резанием являются протяжки различного профиля. Круглая протяжка (рис. 184) представляет собой стержень, имеющий кольцевые режущие кромки, диаметр которых увеличивается от передней направляющей части 3 протяжки к задней 7.

Для того чтобы обработать стенки отверстия, «протягивают» сквозь это отверстие протяжку, которая своими зубьями снимает соответствующей толщины стружку. Этот процесс осуществляется на протяжных станках.