- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

§ 4. Сварка и резка металлов

Процесс получения неразъемных, соединений путем местного нагрева кромок соединяемых конструкций и с использованием сил молекулярного сцепления называется сваркой.

Сварка очень широко распространена. Не только в машиностроении, но и в строительстве, сельском хозяйстве, на транспорте — всюду сварка используется как для соединения деталей и конструкций, так и для ремонта многих частей машин, сооружений и аппаратов,

Сварка по источникам тепла для нагрева свариваемых деталей разделяется на химическую и электрическую.

Очевидно, что тепло при химической сварке выделяется в результате протекания экзотермических реакций. Это могут быть реакции окисления, восстановления, соединения и т.п.

При электрической сварке используется тепловое действие тока.

К химической сварке относятся горновая (кузнечная), термитная и газовая.

Горновая (кузнечная) сварка состоит в том, что две соединяемые детали, изготовленные из нехрупкого металла (сталь), нагреваются до пластичного состояния в нагревательной печи (кузнечном горне), а затем наложенные друг на друга внахлестку проковываются молотом. Во время проковки происходит диффузия частиц одной детали в поверхностные слои другой, чем и обеспечивается соединение деталей. Горновая сварка применяется при ремонте машин в небольших ремонтных мастерских, чаще всего сельского типа.

Термитная сварка осуществляется благодаря тому, что при реакции, протекающей в смеси порошка алюминия или магния с порошком железной окалины (термит), температура поднимается до 3000° С. При такой высокой температуре кромки свариваемых деталей сплавляются, а при остывании затвердевают как одно целое.

Термитная сварка используется для сварки массивных, балок и рельсов. На соединенных стыках свариваемых балок формуется ванночка из огнеупорного материала. В этой ванночке, в которую засыпают термит, и протекает процесс сварки.

Газовая сварка — наиболее широко распространенный вид химической сварки.

При газовой сварке тепло выделяется при сгорании горючего газа, каковым обычно является ацетилен (С2Н2). Реакция сгорания ацетилена протекает следующим образом:

С2Н2 + 2,5О2 = 2СО2 + Н2О + 13 700 кал/м3.

Очевидно, что сварка может осуществляться в том случае, если в зону горения будет подаваться достаточное количество ацетилена и кислорода.

А цетилен

и кислород к месту сварки доставляют в

специальных баллонах

(рис. 155), где эти газы находятся под

большим давлением. В горелку 1

газы

подаются под гораздо более низким

давлением. Снижение давления газов

осуществляется при помощи редукторов

4

и 6.

Принципиальная

схема редуктора представлена на рисунке

156. Газ под большим давлением через

входной канал 3

входит

в полость над клапаном 2

и,

действуя на нижнюю плоскость клапана,

помогает главной пружине 8

приподнять

клапан над его седлом. Как только клапан

приподнимется, газ устремляется в

полость над мембраной 6

и

через канал 5

к

горелке. В то же время давление на

мембрану по мере поступления газа

будет непрерывно повышаться, и в

некоторый момент его сила достигнет

такой величины, что, преодолев упругость

пружины 8,

опустит

клапан 2,

связанный

штоком 4

с

мембраной 6.

По

мере вытекания газа из полости мембраны

пружина 8

снова

приподнимет клапан 2

и

новая порция газа поступит к горелке.

Так поддерживается определенное давление

газа, вытекающего через канал 5

к сварочной горелке.

Винтом

9

можно

регулировать

натяжение пружины 8

и,

следовательно, давление газа, выходящего

из редуктора.

цетилен

и кислород к месту сварки доставляют в

специальных баллонах

(рис. 155), где эти газы находятся под

большим давлением. В горелку 1

газы

подаются под гораздо более низким

давлением. Снижение давления газов

осуществляется при помощи редукторов

4

и 6.

Принципиальная

схема редуктора представлена на рисунке

156. Газ под большим давлением через

входной канал 3

входит

в полость над клапаном 2

и,

действуя на нижнюю плоскость клапана,

помогает главной пружине 8

приподнять

клапан над его седлом. Как только клапан

приподнимется, газ устремляется в

полость над мембраной 6

и

через канал 5

к

горелке. В то же время давление на

мембрану по мере поступления газа

будет непрерывно повышаться, и в

некоторый момент его сила достигнет

такой величины, что, преодолев упругость

пружины 8,

опустит

клапан 2,

связанный

штоком 4

с

мембраной 6.

По

мере вытекания газа из полости мембраны

пружина 8

снова

приподнимет клапан 2

и

новая порция газа поступит к горелке.

Так поддерживается определенное давление

газа, вытекающего через канал 5

к сварочной горелке.

Винтом

9

можно

регулировать

натяжение пружины 8

и,

следовательно, давление газа, выходящего

из редуктора.

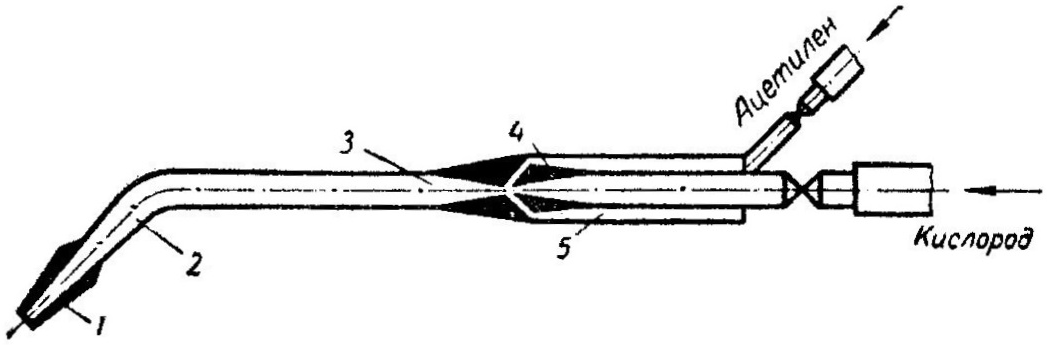

Сварочная горелка (рис. 157) представляет собой прибор для образования горючей смеси ацетилена с кислородом и регулирования интенсивности пламени. Кислород поступает в сужающийся канал-инжектор и из него с большой скоростью вытекает в смесительную камеру, создавая в то же время у устья инжектора (входа в смесительную камеру) большое разряжение. Под действием разрежения в смесительную камеру засасывается ацетилен, заполнивший ацетиленовый канал. Горючая смесь по трубке наконечника попадает в мундштуку, около которого воспламеняется и сгорает.

Рис.157. Схема устройства и действия сварочной горелки:

1 — мундштук; 2 — трубка наконечника; 3 — смесительная камера; 4 — инжектор; 5 — ацетиленовый канал.

И нтенсивность

пламени зависит от диаметра мундштука,

а вид пламени - от соотношения в нем

кислорода и ацетилена. При соотношении

нтенсивность

пламени зависит от диаметра мундштука,

а вид пламени - от соотношения в нем

кислорода и ацетилена. При соотношении

![]()

пламя называется нейтральным (нормальным). Схема нормального пламени и распределение температур в нем показаны на рисунке 158. Пламя, даже нормальное, неоднородно по своей длине, температуре и по качеству. Так, в ядре 2 самая низкая температура, а зона 4 является окислительной.

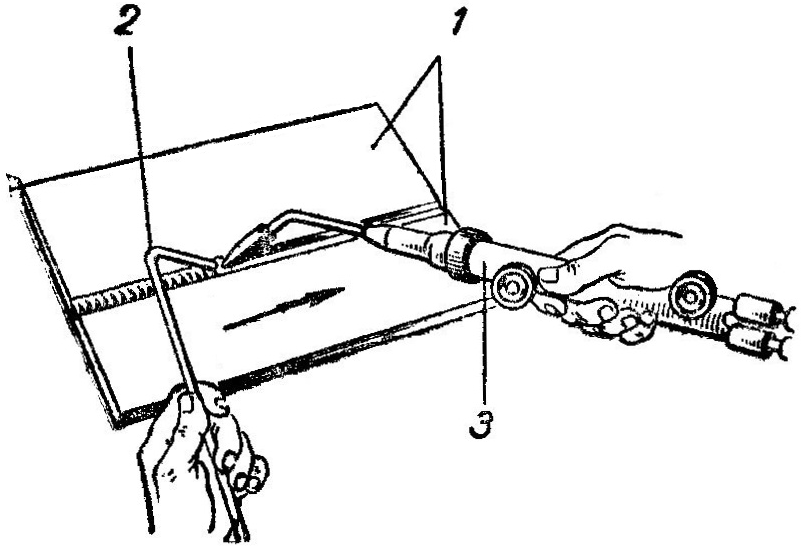

Процесс газовой сварки осуществляется следующим образом (рис: 159). Кромки свариваемых листов 1 металла зачищают и выравнивают. В случае большой толщины листов на кромках делают скосы под углом 45—60°. Листы сближают между собой, оставляя между ними зазор в 1, 5 – 3 мм.

Рис.159.Схема газовой сварки:

1 — свариваемые листы; 2 — присадочный металл; 3 — горелка.

Зажигание сварочной горелки производится в таком порядке: слегка открывают кислородный вентиль, затем на целый оборот – ацетиленовый; к мундштуку подносят спичку и зажигают вытекающую горючую смесь. При помощи кислородного вентиля регулируют пламя до нормального.

Пламенем сварочной горелки прогревают кромки свариваемых листов и вводят пруток присадочного металла. По мере оплавления кромок и прутка, а также заполнения шва металлом горелка с прутком перемещаются вправо (правая сварка) или влево (левая сварка).

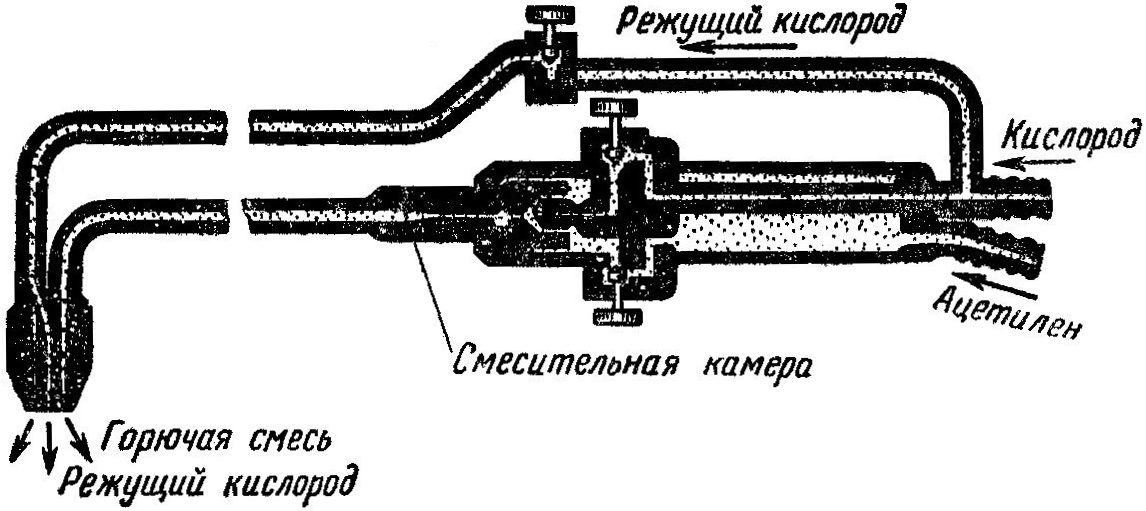

При помощи кислородно-ацетиленового пламени можно не только сваривать металл, но и разрезать его.

Газовая резка применяется при ремонтных работах, а также для изготовления заготовок и производится резаком, представляющим собой горелку, дополненную некоторыми приспособлениями (рис. 160).

Рис. 160. Схема устройства и действия газового резака.

Р езка

металла осуществляется путем сжигания

металла в струе кислорода. Для того

чтобы металл начал гореть в струе

кислорода, его подогревают до температуры

воспламенения. Вот почему в устройстве

резака имеется обычная сварочная

горелка, пламенем

которой и подогревают металл до

температуры воспламенения (добела),

и кислородный канал, подающий кислород,

необходимый для сжигания разогретого

металла.

езка

металла осуществляется путем сжигания

металла в струе кислорода. Для того

чтобы металл начал гореть в струе

кислорода, его подогревают до температуры

воспламенения. Вот почему в устройстве

резака имеется обычная сварочная

горелка, пламенем

которой и подогревают металл до

температуры воспламенения (добела),

и кислородный канал, подающий кислород,

необходимый для сжигания разогретого

металла.

Различные металлы по-разному поддаются газокислородной резке. Лучше всего разрезается малоуглеродистая сталь. Для многих цветных металлов и легированных сталей аппаратура и технология резки значительно сложнее.

Во многих случаях ацетилен, необходимый для газовой сварки и резки, получают из карбида кальция СаС2 прямо на месте производства работы. Для этого применяются различной конструкции ацетиленовые генераторы. Во всех генераторах используется реакция карбида кальция с водой

СаС2 + 2Н20 = Са (ОН)2 + С2Н2.

Схема устройства одного из генераторов представлена на рисунке 161. Вода через шланг 7 поступает в реторту 3, а образовавшийся ацетилен через трубку 10 наполняет колокол 2 и поднимает его над уровнем воды в корпусе 1. Шланг, 7, связанный с колоколом, по мере его подъема выходит из воды, и реакция в реторте затухает. Когда часть ацетилена будет израсходована, колокол 2 опустится и по шлангу 7 в реторту 3 снова поступит вода. Реакция возобновится.

Газ из генератора ступает в сварочную горелку через затвор 5, который предохраняет генератор от проникновения пламени, из горелки под колокол и, значит, от взрыва. Уровень воды в затворе должен быть всегда достаточным и периодически проверяется путем отвертывания контрольной пробки.

К электрической сварке относится электродуговая и контактная сварка.

Э лектродуговая

сварка

осуществляется за счет теплоты,

выделяемой электрической дугой.

Температура дуги достигает у ее оси

6000°

С.

Дуга образуется тогда,

когда

свариваемый

металл

присоединяется к одному полюсу, а

электрод к другому полюсу источника

тока (рис. 162). Для зажигания дуги необходимо

напряжение 50 – 60 в.

Как только дуга буде зажжена, для ее

поддержания достаточно напряжение 20 –

30 в.

лектродуговая

сварка

осуществляется за счет теплоты,

выделяемой электрической дугой.

Температура дуги достигает у ее оси

6000°

С.

Дуга образуется тогда,

когда

свариваемый

металл

присоединяется к одному полюсу, а

электрод к другому полюсу источника

тока (рис. 162). Для зажигания дуги необходимо

напряжение 50 – 60 в.

Как только дуга буде зажжена, для ее

поддержания достаточно напряжение 20 –

30 в.

Для сварки используется постоянный и переменный ток, а в качестве электродов применяются угольные и металлические стержни.

При использовании для сварки постоянного тока часто применяется угольный электрод, который присоединяется к отрицательному полюсу источника тока. Изделие присоединяется к положительному полюсу, и сварка в этом случае называется сваркой при прямой полярности. Сварка при помощи угольного электрода требует для заполнения шва присадочного материала в виде прутка, расплавляемого в дуге.

Массовое распространение получила электродуговая сварка на переменном токе металлическим электродом.

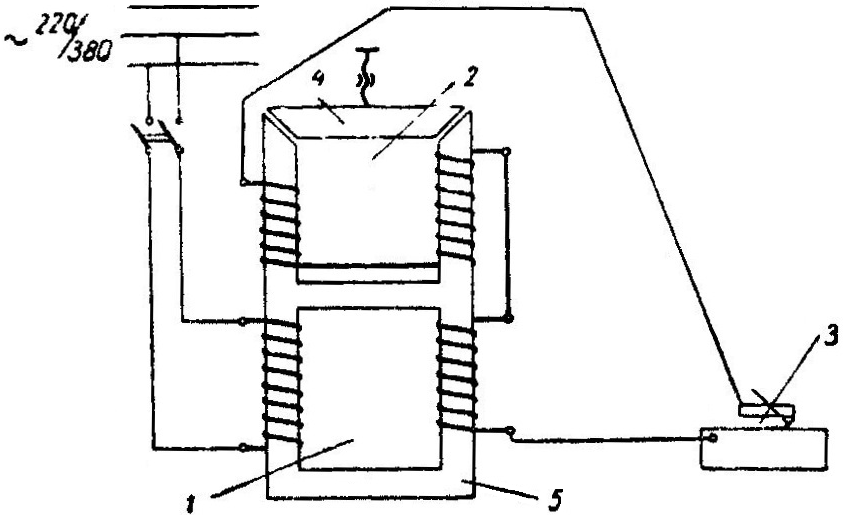

В этом случае установка (рис. 163) для сварки присоединяется к силовой сети переменного тока. Установка состоит из понижающего трансформатора 1, дающего на выходе напряжение 55 – 65 в и силу тока до 300 а (в зависимости от нагрузки), и реактора-дроселля 2. Реактор-дроссель дает возможно плавно регулировать силу сварочного тока путем изменения воздушного зазора между шунтом 4 и сердечником 5.

Рис. 163. Схема установки для сварки переменным током:

1 — трансформатор; 2 — редактор-дроссель; 3 — сварочный пост; 4 — шунт; 5 — сердечник.

При электродуговой сварке происходит очень яркое свечение дуги и разбрызгивание металла, а поэтому сварщики пользуются специальными защитными приспособлениями – щитком или шлемом.

Качество сварного шва в огромной мере зависит от технологии сварки. Так, при сварке голым электродом расплавленный металл легко соединяется с кислородом и азотом воздуха и образует хрупкий, пористый шов. Поэтому электроды для сварки приготавливают заранее из металлической проволоки диаметром 2 – 12 мм. Из проволоки нарезают стержни длиной 350-450 мм, и на их поверхность наносят специальную обмазку. В состав обмазки входят вещества, позволяющие избежать тех вредных последствий, которые дает сварка голым электродом. Толщина обмазки колеблется от 0,1 до 2 мм.

Диаметр электрода выбирается в зависимости от толщины свариваемых листов. Для листов толщиной до 10 мм обычно применяют электроды диаметром 3-5 мм.

П роцесс

электродуговой сварки выполняется не

только в ручную, но и автоматизировано.

Для автоматической

сварки (рис.

164) применяются различная аппаратура и

приспособления.

роцесс

электродуговой сварки выполняется не

только в ручную, но и автоматизировано.

Для автоматической

сварки (рис.

164) применяются различная аппаратура и

приспособления.

Электродная проволока 1, находящаяся на кассете 6, специальным подающим механизмом 2 подается к шву, где образуется электрическая дуга. Проволока не имеет покрытия – обмазки, поэтому на шов из бункера 3 насыпается слой флюса 4 в виде валика, ограничиваемого передвижными планками. Таким образом, дуга горит, а металл плавится под слоем флюса. Вот почему такой способ сварки получил название автоматической сварки под слоем флюса. Вся аппаратура для автоматической сварки смонтирована на движущейся вдоль шва тележке. Часто перемещается относительно сварочной аппаратуры свариваемый металл, установленный на подвижном приспособлении.

Автоматическая сварка под слоем флюса — очень производительный процесс, обеспечивающий получение высококачественного шва.

Применяются и другие виды дуговой сварки, которые имеют специальное назначение, например электрошлаковая сварка толстых заготовок или деталей (толщиной до 500 мм) под слоем флюса, сварка под водой и т. п.

Ш ироко

применяется для создания конструкций

из листового и профильного металла

электроконтактная

сварка.

Электроконтактная сварка осуществляется

подобно кузнечной: путем местного

нагрева и сдавливания. Для нагрева

детали, наложенные друг на друга,

сжимаются между электродами 2

сварочной

машины (рис. 165).

На

свариваемых листах 1

в

месте их сдавливания происходит быстрый

местный нагрев и соединение в виде

сварочной точки 3.

Точечная

сварка

широко используется

в

автомобилестроении для сварки кузовов

автомобилей и в строительстве для сварки

стержневых каркасов и сеток, служащих

арматурой при изготовлении

железобетонных изделий.

ироко

применяется для создания конструкций

из листового и профильного металла

электроконтактная

сварка.

Электроконтактная сварка осуществляется

подобно кузнечной: путем местного

нагрева и сдавливания. Для нагрева

детали, наложенные друг на друга,

сжимаются между электродами 2

сварочной

машины (рис. 165).

На

свариваемых листах 1

в

месте их сдавливания происходит быстрый

местный нагрев и соединение в виде

сварочной точки 3.

Точечная

сварка

широко используется

в

автомобилестроении для сварки кузовов

автомобилей и в строительстве для сварки

стержневых каркасов и сеток, служащих

арматурой при изготовлении

железобетонных изделий.

Е сли

вместо стержневых электродов применить

два ролика и сжать между ними

свариваемые листы, а затем, пропустив

ток, привести листы в движение, то

будет иметь место шовная

контактная сварка

(рис. 166).

Очевидно,

что шовную сварку всегда необходимо

применять вместо точечной, когда должна

быть достигнута большая плотность

соединения, например при изготовлении

баков, резервуаров.

сли

вместо стержневых электродов применить

два ролика и сжать между ними

свариваемые листы, а затем, пропустив

ток, привести листы в движение, то

будет иметь место шовная

контактная сварка

(рис. 166).

Очевидно,

что шовную сварку всегда необходимо

применять вместо точечной, когда должна

быть достигнута большая плотность

соединения, например при изготовлении

баков, резервуаров.

Р азновидностью

контактной сварки является стыковая

(рис.

167).

Для

соединения двух стержней 1

встык

их устанавливают в зажимы сварочной

машины и, включив ток, сближают. При

соприкосновении торцы стержней из-за

большого сопротивления нагреваются

электрическим током до пластического

состояния и при сдавливании образуют

прочный шов 2.

азновидностью

контактной сварки является стыковая

(рис.

167).

Для

соединения двух стержней 1

встык

их устанавливают в зажимы сварочной

машины и, включив ток, сближают. При

соприкосновении торцы стержней из-за

большого сопротивления нагреваются

электрическим током до пластического

состояния и при сдавливании образуют

прочный шов 2.

В отличие от точечной и шовной сварки, где теплота, выделяемая при пропускании электрического тока, лишь, размягчает свариваемые детали для их соединения в пластичном состоянии, при стыковой сварке часто происходит оплавление торцов.

К онтактная

сварка производится на специальных

сварочных машинах все возможных

конструкций.

Схема машины для точечной сварки

приведена на рисунке 168. Сжатие свариваемых

деталей между электродами / производится

при помощи педали 2.

Одновременно

с сжатием электродов при помощи

специального устройства 4

включается

в работу трансформатор 3.

Степень

сжатия электродов регулируется натяжением

пружины 5,

а

сила сварочного тока — перестановкой

перемычек на панели 5.

онтактная

сварка производится на специальных

сварочных машинах все возможных

конструкций.

Схема машины для точечной сварки

приведена на рисунке 168. Сжатие свариваемых

деталей между электродами / производится

при помощи педали 2.

Одновременно

с сжатием электродов при помощи

специального устройства 4

включается

в работу трансформатор 3.

Степень

сжатия электродов регулируется натяжением

пружины 5,

а

сила сварочного тока — перестановкой

перемычек на панели 5.