- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

§ 3. Обработка металлов давлением

Пластичные машиностроительные материалы, и в первую очередь сталь, имеющие плохие литейные свойства, очень точно и производительно можно перерабатывать на заготовки различных деталей путем их деформирования.

Различают следующие виды обработки металлов давлением (рис. 137): прокатка а, волочение б, прессование в, ковка г, штамповка листовая д и объемная е.

Рис. 137. Виды обработки металла давлением:

а — прокатка; б — волочение; в — прессование; г — ковка; д — листовая штамповка; е — объёмная штамповка.

Обработку давлением производят чаще всего с предварительным нагревом металла до 1000—1200°С, так как с повышением температуры его пластичность увеличивается. Листовая штамповка металла обычно производится без нагрева.

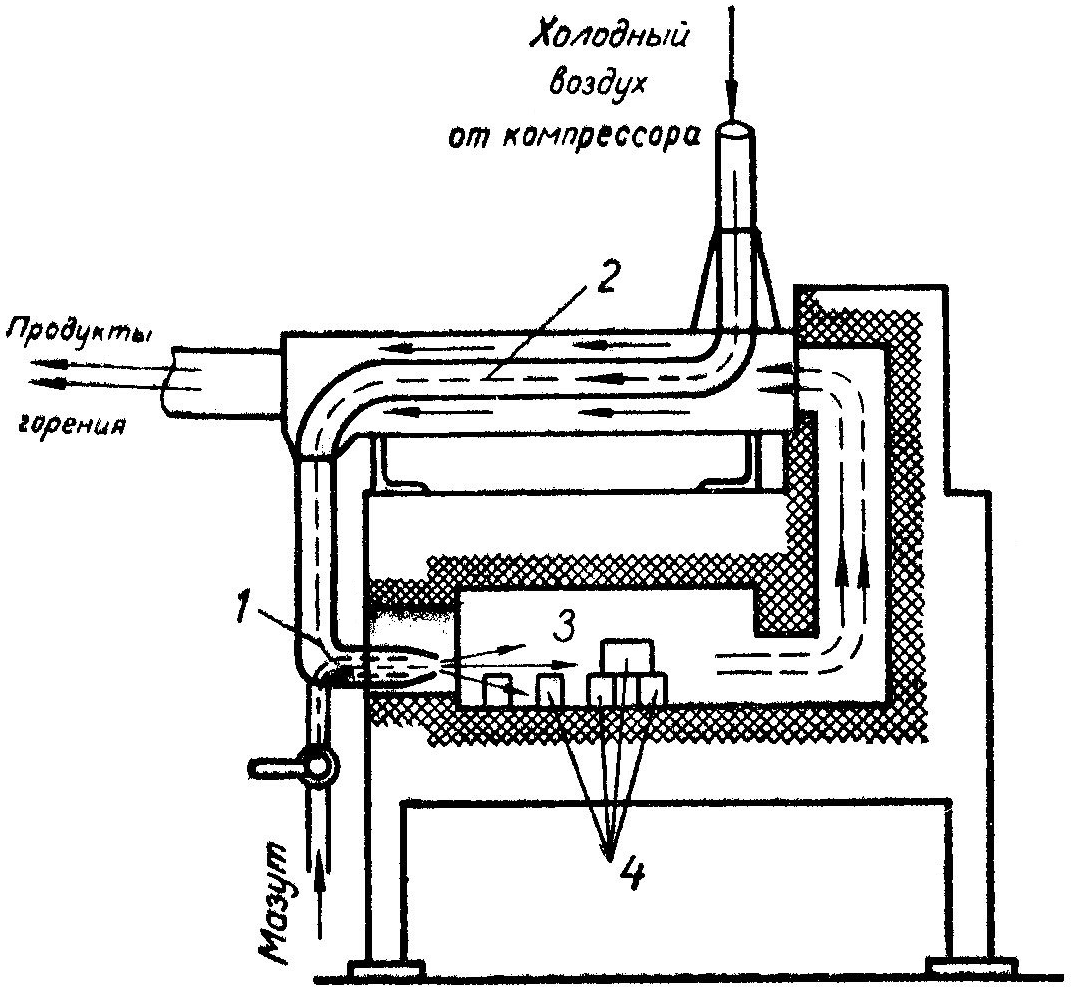

Для нагрева металла перед его обработкой давлением используются печи — пламенные и беспламенные. Устройство пламенной печи, работающей на жидком топливе, показано на рисунке 138.

Рис. 138. Схема устройства пламенной нагревательной печи:

1 — форсунка; 2 — рекуператор; 3 — рабочее пространство печи; 4 — заготовки.

В форсунке 1 этой печи происходит образование горючей смеси нефти с предварительно подогретым рекуператоре 2 воздухом. Горючая смесь непрерывно выбрасывается форсункой в рабочее пространство 3 печи, образуя мощный факел пламени, нагревающий находящиеся здесь же заготовки 4.

Пламенные печи широко используются в промышленности благодаря их универсальности и возможности использовать любое топливо.

Недостатком пламенных печей является то, что заготовки в них могут существенно изменяться под непосредственным воздействием пламени, особенно химический состав поверхностного слоя, и в связи с этим его физико-механические свойства.

К числу беспламенных печей относятся в первую очередь электрические, где тепло получается за счет нагрева током специальных нагревательных элементов, замурованных в стенки печи.

Цветные металлы и сплавы преимущественно нагревают в беспламенных печах.

Широкое применение находят в настоящее время индукционные и контактные электрические устройства для нагрева металлов перед их обработкой давлением.

Индукционные электрические устройства возбуждают в нагреваемой заготовке вихревые токи, которые быстро разогревают ее.

В контактных устройствах к заготовке подводится переменный ток большой силы, напряжением 6—15 в. Нагрев заготовки происходит за счет тепла, возникающего в ней при прохождению тока.

Индукционные и контактные электрические устройства обеспечивают быстрый нагрев, отсутствие окалины и отличные гигиенические условия труда для рабочих.

Прокатка металлов — это такой процесс обработки металлов давлением, при котором уменьшается площадь поперечного сечения заготовки и увеличивается ее длина.

Необходимость процесса прокатки как первичной, а иногда и окончательной обработки металла объясняется тем, что обычно металл выпускают из плавильных печей в большие разливочные ковши, из которых его разливают в специальные формы — изложницы. В изложницах металл быстро застывает, образуя громоздкие слитки. Этим слиткам на прокатных станах придают определенную форму, необходимую для последующей обработки на станках.

С ущность

процесса прокатки состоит в том, что

слиток пропускается между двумя

вращающимися валками прокатного

стана.

Эти валки бывают с гладкой боковой

поверхностью или имеют канавки (ручьи)

на этой поверхности. Проходя через зазор

(калибр) между валками, слиток превращается

в прокат, имеющий в поперечном сечении

определенный профиль (рис. 139).

ущность

процесса прокатки состоит в том, что

слиток пропускается между двумя

вращающимися валками прокатного

стана.

Эти валки бывают с гладкой боковой

поверхностью или имеют канавки (ручьи)

на этой поверхности. Проходя через зазор

(калибр) между валками, слиток превращается

в прокат, имеющий в поперечном сечении

определенный профиль (рис. 139).

Как видно из рисунка 139, наиболее грубый профиль у блюмов, которые получают на мощных прокатных станах — блюмингах. Блюм — это продукт первоначального воздействия на слиток. Из блюма на других станах горячей прокаткой можно получать любые другие виды проката определенного «сорта», так называемый «сортовой прокат»: круг, квадрат, угольник, корытообразный профиль, двутавр, рельс и пр.

Д ля

получения сортового

проката

необходимо постепенно изменять

профиль блюма. Вот почему на прокатных

валках имеется не одна канавка

(ручей), а несколько, в которых

последовательно прокатывается блюм.

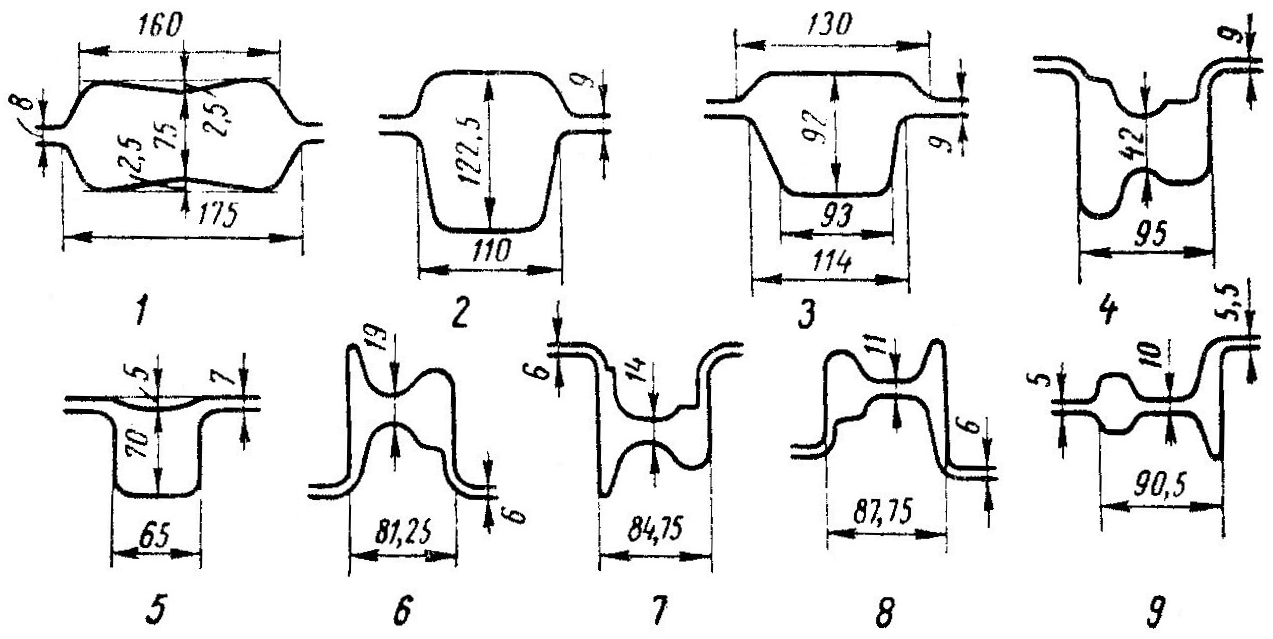

На рисунке 140 изображены валки

прокатного стана для прокатки балки

таврового профиля. Как видно из рисунка,

валки образуют шесть калибров. На рисунке

141 приведена последовательность обработки

в девяти калибрах прокатного стана

рельсовых балок.

ля

получения сортового

проката

необходимо постепенно изменять

профиль блюма. Вот почему на прокатных

валках имеется не одна канавка

(ручей), а несколько, в которых

последовательно прокатывается блюм.

На рисунке 140 изображены валки

прокатного стана для прокатки балки

таврового профиля. Как видно из рисунка,

валки образуют шесть калибров. На рисунке

141 приведена последовательность обработки

в девяти калибрах прокатного стана

рельсовых балок.

Прокатка позволяет получать не только сортовой прокат, но и лист. Листопрокатные станы работают подобно сортовым, с той лишь разницей, что их валки имеют гладкую цилиндрическую форму и большую длину. Заготовки для листовой прокатки называются «слябами», так как получаются на мощных прокатных станах — слябингах.

Рис. 141. Последовательность переходов при прокате рельсов на рельсобалочном прокатном стане:

1 — 9 — последовательные стадии обработки заготовки.

Листовая прокатка толстого листа (свыше 4 мм) осуществляется с предварительным нагревом сляба. Тонкий лист часто катают из толстого в холодном состоянии. Полученный прокаткой лист подвергают дополнительной обработке — обрезке, правке, травлению для удаления окалины.

Прокатка дает также возможность получать трубы. Для прокатки труб созданы специальные трубопрокатные станы. Существует два способа изготовления труб: при одном могут быть получены шовные, при другом бесшовные трубы. Шовные трубы получают из листа путем его свертывания и сварки вдоль всего стыка. Бесшовные трубы получают на прокатных станах путем прошивки цилиндрического прутка (рис. 142) во время его прокатывания между двумя, расположенными под углом друг к другу фасонными валками.

На прокатных станах, подобных трубопрокатным для бесшовных труб, катают проволоку больших диаметров(5—10мм). Для того чтобы получить проволоку меньшего диаметра (до 0,1 мм), проволоку, изготовленную на прокатных станах, подвергают волочению.

Волочение (рис. 143) — это такой технологический процесс, при котором заготовка протягивается через отверстие, площадь поперечного сечения которого меньше, чем площадь сечения заготовки. При протягивании заготовка 1 приобретает профиль отверстия в волоке 2, площадь ее поперечного сечения уменьшается, а длина увеличивается.

Волочением получают не только проволоку, но и калиброванные прутки, а также трубы. Процесс дает высокую точность поперечных размеров и является весьма производительным.

Д ля

протягивания заготовки через волоку

служат волочильные станы.

ля

протягивания заготовки через волоку

служат волочильные станы.

Процессом, близким к волочению, является прессование (рис.144). Прессование осуществляется выдавливанием металла из замкнутого пространства через отверстие. Пруток 1, имеющий сечение матрицы 2, получается из горячей заготовки 3, которая в цилиндре 4 сжимается пуансоном 5, давление на который передается от плунжера 6 гидравлического цилиндра 7. Прессование позволяет очень производительно получать прутки различного профиля и размера, а также трубы.

Сортовой и листовой прокат потребляется всеми машиностроительными заводами, транспортом, строительством, связью и т. п.

Именно в виде сортового и листового проката до 76% стали, производимой в стране, с металлургических комбинатов растекается по многочисленным производственным артериям нашего народного хозяйства. Часть проката (балки, рельсы, трубы и т. п.) без дополнительной обработки непосредственно используется в народном хозяйстве, особенно в строительстве, связи, сельском хозяйстве, на транспорте. В машиностроении же прокат часто является лишь полупродуктом, из которого при помощи ковки и штамповки получают заготовки деталей машин.

Ковка металлов является широко применяемым процессом обработки металлов путем их деформирования. В ремонтных мастерских и в кузнечных цехах машиностроительных заводов изготовляются поковки всевозможных размеров и форм, представляющие собой заготовки различных деталей. Еще не так давно в кузницах главными действующими лицами были кузнец и молотобоец. Кузнец, удерживая в клещах кусок металла, поворачивал его то одной, то другой стороной на наковальне, а молотобоец наносил удары кувалдой по тем местам заготовки, на которые указывал небольшим молотком (ручником) кузнец. Процесс механизации трудоемких работ привел к замене молотобойца ковочными машинами — молотами и прессами.

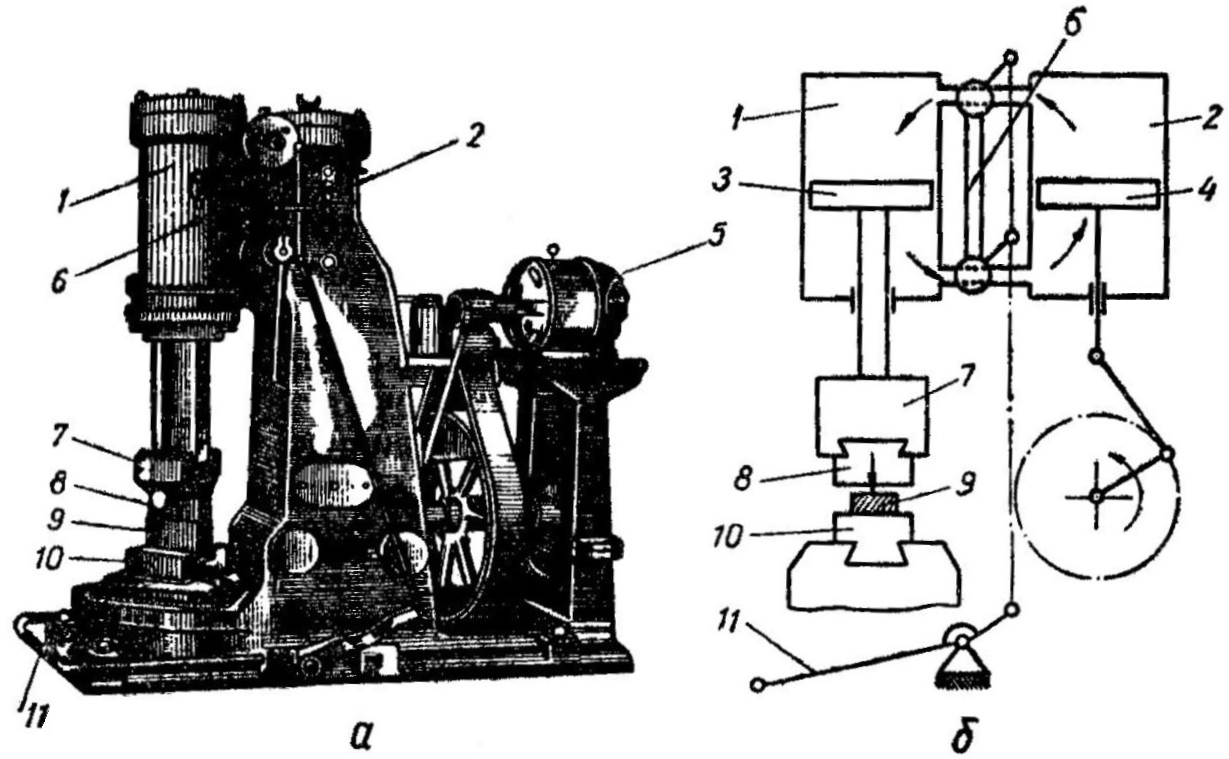

Пневматические молоты (рис. 145) используются для ковки мелких деталей. Такой молот состоит из двух цилиндров 1 и 2, в которых перемещаются поршни 3—4. Цилиндр 2 с поршнем является компрессором, кривошипно-шатунный механизм которого приводится в действие от электродвигателя 5 при помощи ременной передачи. Сжатый воздух из компрессора через воздухораспределительное в устройство 6 подается в верхнюю или нижнюю полость рабочего цилиндра 1. Это дает возможность совершать целую серию ковочных приемов: держать бабу 7 с бойком 8 «на весу» или наносить удар по заготовке 9, уложенной на нижний боек 10; прижать заготовку к нижнему бойку и удерживать ее в таком положении; регулировать силу удара и т.п. Управление молотом производится при помощи педали 11, связанной с воздухораспределителем 6.

Рис. 145. Устройство пневматического ковочного молота:

а — общий вид; б — кинематическая схема;

1 — рабочий цилиндр; 2 —цилиндр компрессора; 3 и 4 — поршни; 5 — электродвигатель;

6 — воздухораспределительное устройство; 7 — баба; 8 — боек; 9 — заготовка; 10 — боек;

11 — педаль управления.

Д ля

ковки более крупных заготовок применяют

паровоздушные

молоты

(рис. 146),

имеющие различную силу удара,

определяемую весом подающих частей —

бабы 4

с

бойком, штоком 3

и

поршнем, находящимся в цилиндре 2.

Баба

перемещается по направляющим арочной

станины 1.

Удар наносится по нижнему бойку 6,

укрепленному

на массивном основании 5—

шаботе. Управление молотом осуществляется

при помощи рукоятки 8,

связанной

с парораспределителем 7.

ля

ковки более крупных заготовок применяют

паровоздушные

молоты

(рис. 146),

имеющие различную силу удара,

определяемую весом подающих частей —

бабы 4

с

бойком, штоком 3

и

поршнем, находящимся в цилиндре 2.

Баба

перемещается по направляющим арочной

станины 1.

Удар наносится по нижнему бойку 6,

укрепленному

на массивном основании 5—

шаботе. Управление молотом осуществляется

при помощи рукоятки 8,

связанной

с парораспределителем 7.

Свободная ковка дает возможность получать на одном и том же молоте или прессе поковки самых различных форм и размеров. Ковка производится в основном при помощи гладких бойков, а для придания поковке определенной формы кузнец поворачивает ее на нижнем бойке, подставляя верхнему то один, то другой участок для удара. Для осуществления различных ковочных операций (осадки, вытяжки, прошивки и т. д.) применяются особые инструменты и приспособления.

С вободная

ковка — трудоемкий процесс, требующий

от кузнеца высокого мастерства.

Поковки, полученные свободной ковкой,

отличаются низкой точностью размеров

и плохой чистотой поверхности и

поэтому имеют большие припуски на

обработку. Если это допускается при

индивидуальном и мелкосерийном

производстве, то при крупносерийном и

массовом — нетерпимо. Поэтому в

массовом и серийном производстве вместо

свободной ковки применяется объемная

штамповка.

вободная

ковка — трудоемкий процесс, требующий

от кузнеца высокого мастерства.

Поковки, полученные свободной ковкой,

отличаются низкой точностью размеров

и плохой чистотой поверхности и

поэтому имеют большие припуски на

обработку. Если это допускается при

индивидуальном и мелкосерийном

производстве, то при крупносерийном и

массовом — нетерпимо. Поэтому в

массовом и серийном производстве вместо

свободной ковки применяется объемная

штамповка.

О

Рис.147.

Схема штамповки в одноручьевом штампе:

1

— верхний боек;

2 — нижний

боек;

3

—заготовка;

4 —

поковка.

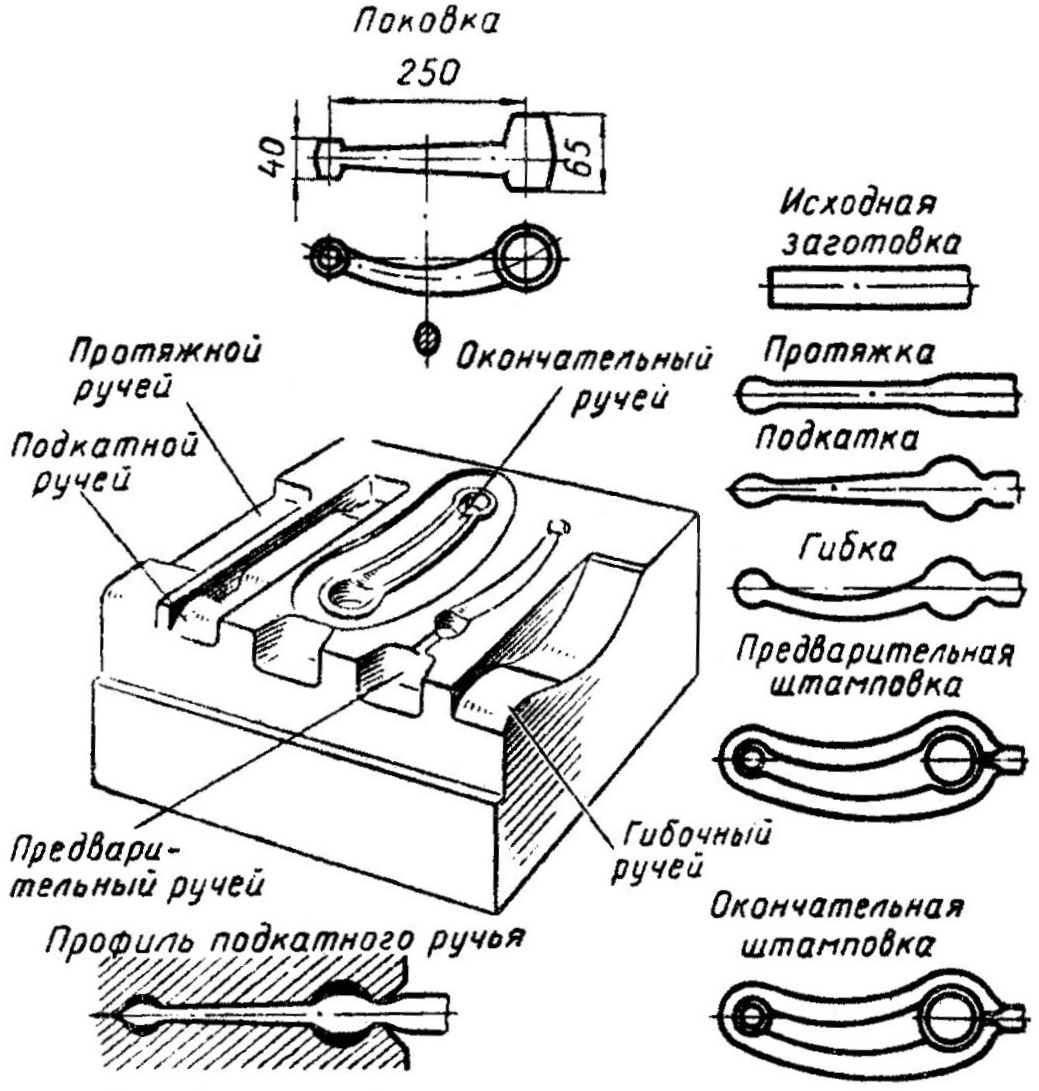

Для более сложных поковок применяются многоручьевые штампы (рис. 148).

Рис. 148. Нижняя часть многоручьевого штампа для объёмной штамповки.

Очевидно, что части штампа (нижний и верхний бойки) должны точно совпадать при каждом ударе молота, чтобы не было сдвига частей поковки, формуемых в обеих половинах штампа.

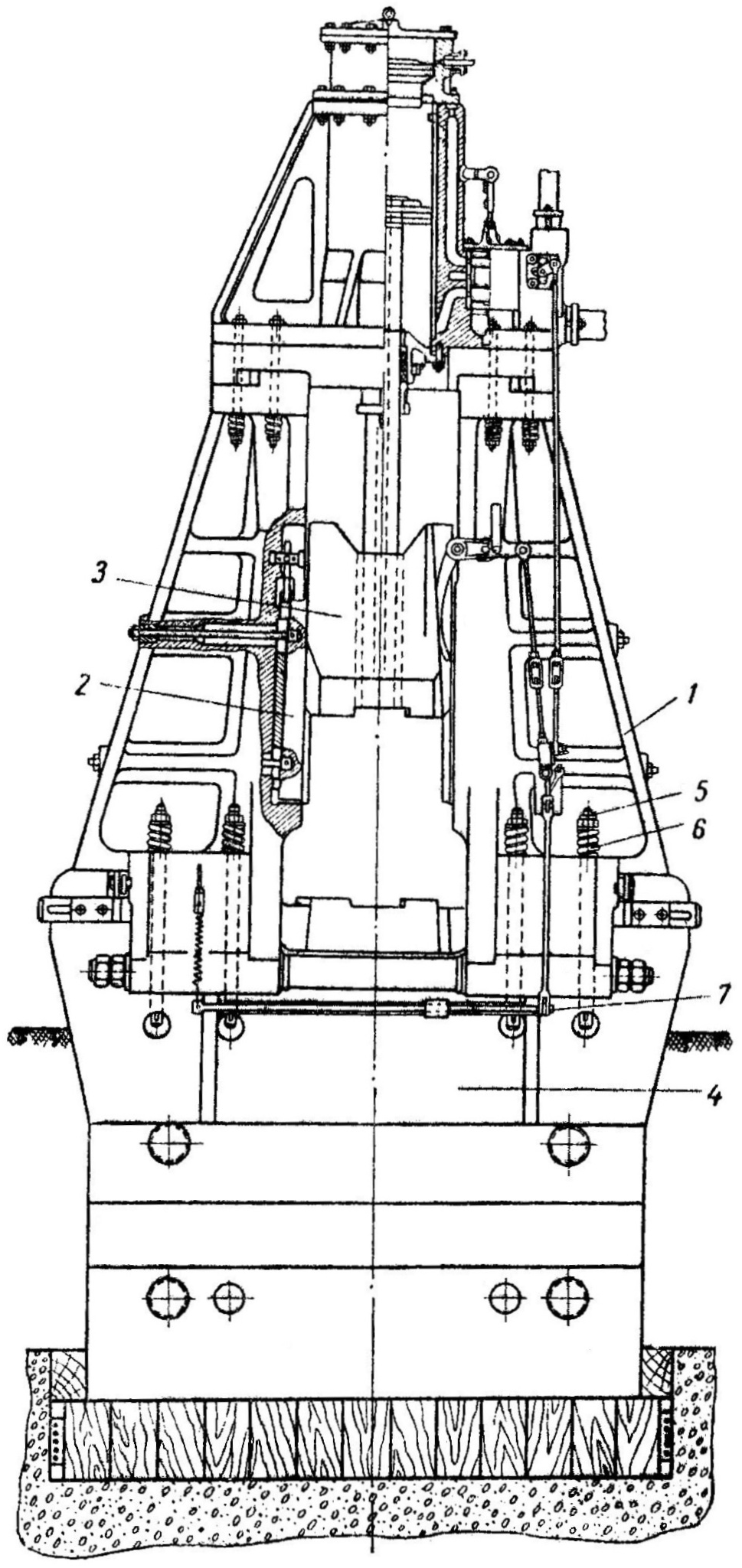

Для достижения такой точности штамповочные молоты (рис. 149) отличаются от ковочных большей жесткостью станины 1 и большей длиной направляющих 2 бабы 3. Кроме того, шабот 4 соединен со станиной 1 при помощи болтов 5 с пружинами 6. Такая конструкция обеспечивает большую точность штамповки. Однако молоты имеют тот недостаток, что в них деформация осуществляется ударом. Это вызывает огромные нагрузки на детали молота и штампы, а также создает большой шум в кузнечных цехах. Поэтому более прогрессивной является штамповка на кривошипных и гидравлических штамповочных прессах.

Рис.149.Устройство паровоздушного штамповочного молота:

1 — станина; 2 —направляющие; 3 —баба ; 4 — шабот; 5 —болт ; 6 —пружина ; 7 — рычаг управления.

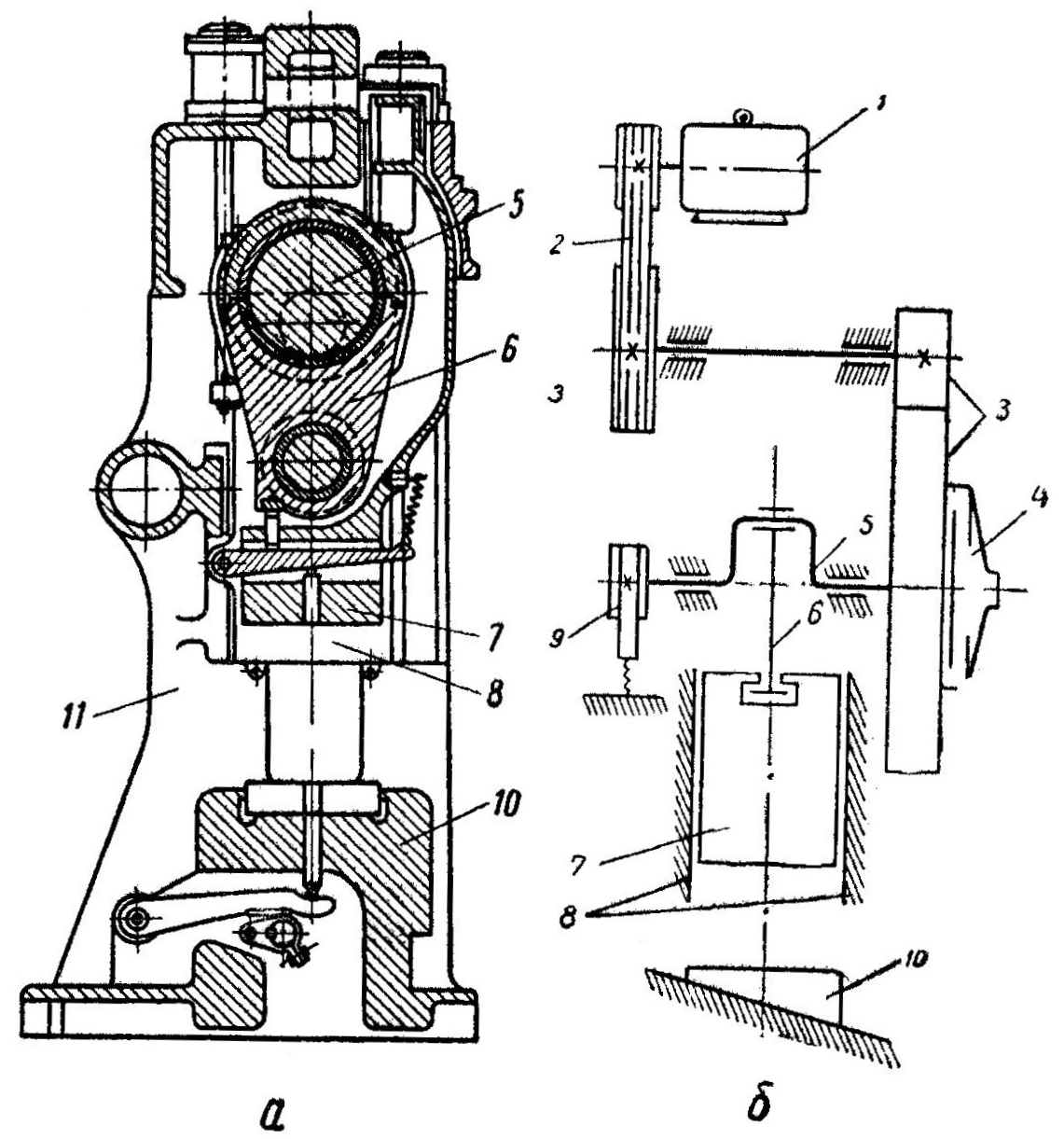

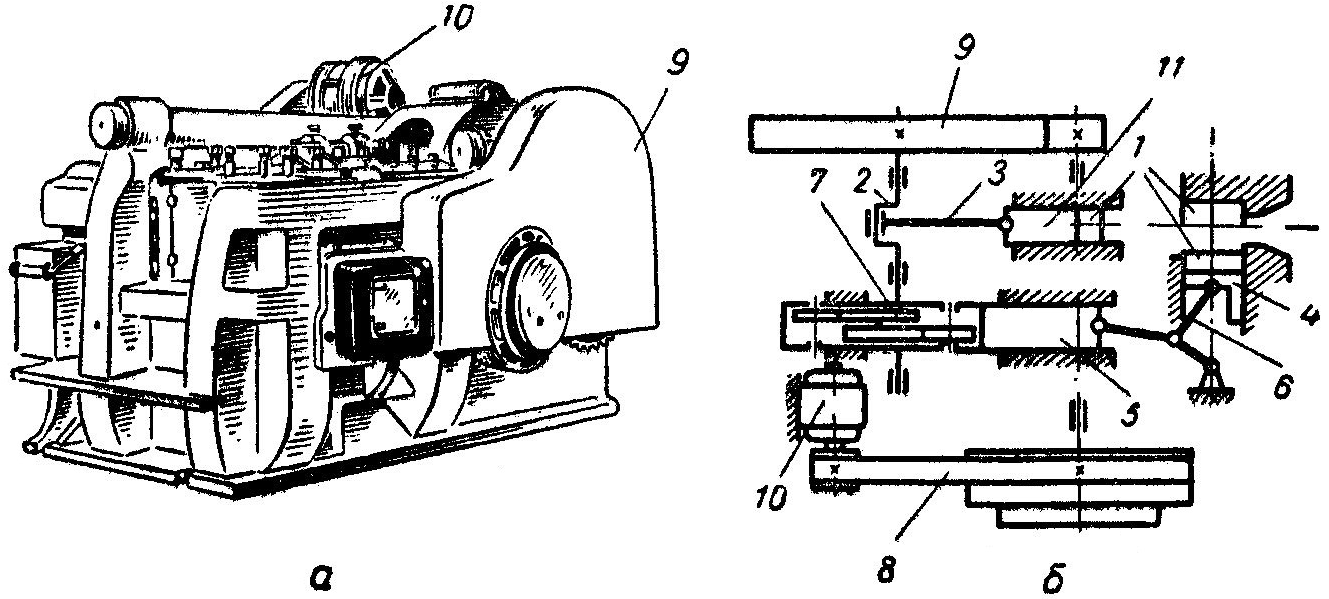

Кривошипный штамповочный пресс (рис. 150) — это пресс, у которого при помощи кривошипно-шатунного механизма вращательное движение от электродвигателя преобразуется в поступательное движение ползуна 7, несущего верхнюю часть штампа. Нижняя часть штампа, как и в молотах, закреплена на шаботе 10, связанном со станиной 11.

Рис.150.Схема устройства и действия кривошипного штамповочного пресса:

а — разрез вдоль оси ; б — схема ;

1 — электродвигатель; 2 — клиноременная передача; 3 — зубчатая передача; 4 — муфта; 5 — коленчатый вал; 6 — шатун;

7 — ползун; 8 — направляющая; 9 —тормоз; 10 — шабот; 11 — станина.

Ш тамповка

на кривошипных прессах осуществляется

в одноручьевых и многоручьевых штампах,

при этом получается гораздо более

точная поковка, чем на штамповочных

молотах, а также более высокая

производительность. Штамповка на прессах

осуществляется с гораздо меньшим шумом,

чем на молотах.

тамповка

на кривошипных прессах осуществляется

в одноручьевых и многоручьевых штампах,

при этом получается гораздо более

точная поковка, чем на штамповочных

молотах, а также более высокая

производительность. Штамповка на прессах

осуществляется с гораздо меньшим шумом,

чем на молотах.

Гидравлический штамповочный пресс (рис. 151) устроен таким образом, что давлением жидкости от насоса приводится в движение траверса 5 с укрепленной на ней верхней частью штампа 4. На фундаментной опорной плите 1 установлена нижняя часть штампа 2. Благодаря направляющим стойкам (колоннам) 6 пресс обладает большой точностью штамповки.

Кривошипные и гидравлические прессы используются не только для объемной штамповки, т. е. штамповки объемной детали из объемной заготовки, но и для листовой штамповки.

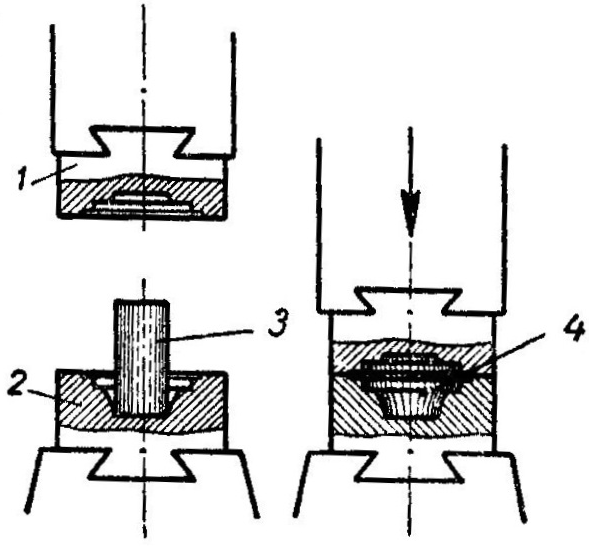

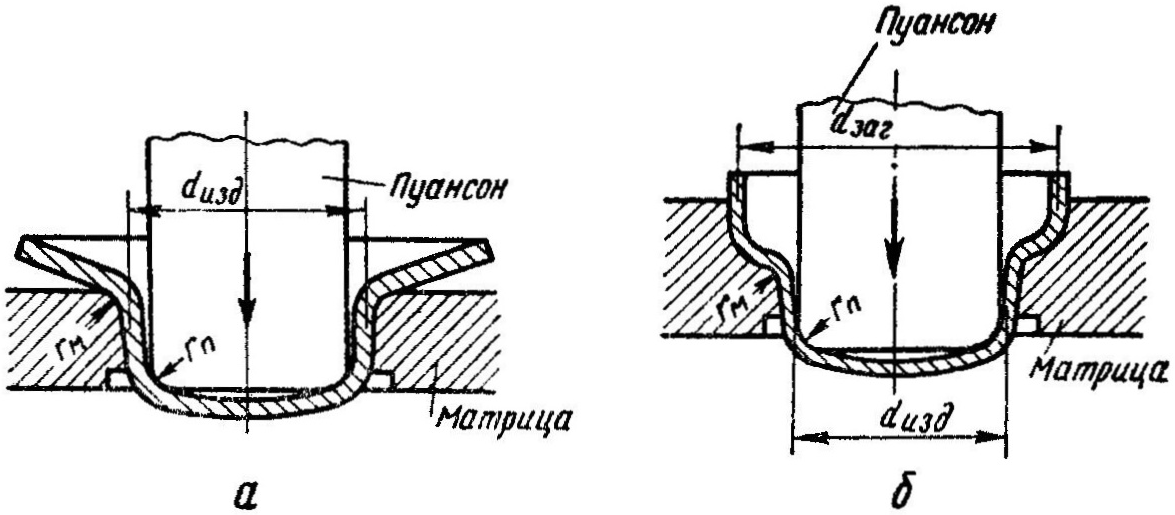

При листовой штамповке изменяются лишь виды штампов. Уже не обе части штампа имеют ручьи, а лишь одна имеет выемки и отверстия, а другая — соответствующие выступы (рис. 152). Первая называется матрицей, вторая — пуансоном.

Получение деталей методом вытяжки на листоштамповочном прессе показано на рисунке 152. На прессах могут осуществляться и другие операции: гибка, вырубка, просечка и т. п.

Рис.152. Схема листовой штамповки методом вытяжки:

а — полого колпачка из плоской заготовки; б — меньшего колпачка из большего.

Листовая штамповка, как правило, производится без предварительного нагрева листов.

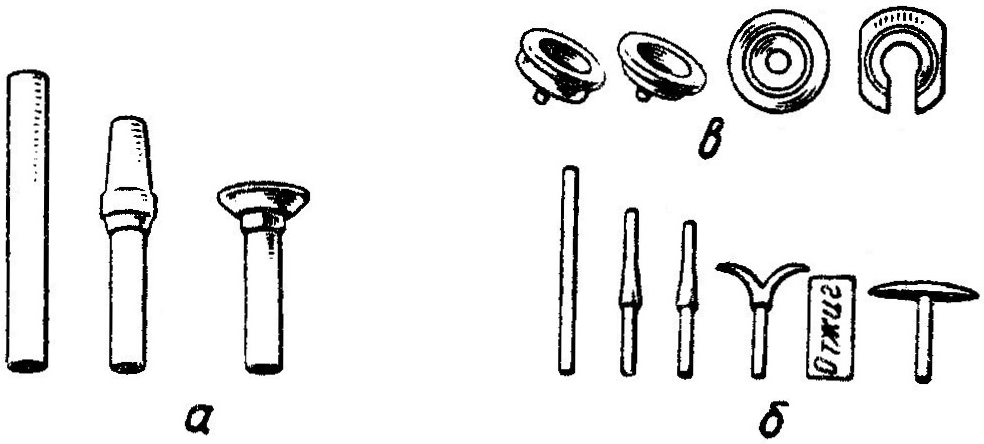

В машиностроении широко применяются небольшие детали типа болтов, валиков, гаек, шайб и т. п. Заготовки этих деталей получают (рис. 153) путем высадки из прутка на специальных горизонтально-ковочных машинах (рис. 154). Интересной особенностью горизонтально-ковочных машин является устройство штампа 1, который состоит из трех частей — неподвижной и подвижной матриц и пуансона, что позволяет вести штамповку деталей с головкой.

Рис. 153. Последовательные стадии изготовления деталей на горизонтально-ковочной машине:

а, б — стержня с головкой; в — шайбы.

Заготовка сначала зажимается между матрицами благодаря давлению ползуна 4, который получает движение через систему передач 8—9—7—5—6 от электродвигателя 10. После того как пруток зажат в матрице, получает движение ползун 11, несущий пуансон, который осуществляет высадку. Матрицы штампов горизонтально-ковочных машин обычно имеют несколько ручьев. Количество пуансонов обычно равно количеству штамповочных ручьев.

Штамповка на горизонтально-ковочных машинах может быть горячей или холодной. Холодная штамповка обычно применяется для изготовления мелких деталей на специальных холодновысадочных автоматах, подобных по устройству горизонтально-ковочным машинам.

Рис. 154. Горизонтально-ковочная машина:

а — общий вид; б — кинематическая схема;

1 —штамп; 2 — коленчатый вал ; 3 — шатун; 4 и 5 — ползуны; 6 — система рычагов; 7 —механизм перемещения ползуна; 8 — ременная передача; 9 — зубчатая передача; 10 — электродвигатель.

Наряду с литьем и обработкой давлением в машиностроении широкое применение для изготовления заготовок получили сварка и резка металлов. В ряде же отраслей народного хозяйства, где используется сортовой прокат без дополнительной обработки, сварка является и окончательным процессом изготовления конструкций.