- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

§ 2. Литье металлов

Среди деталей машин большую группу составляют такие детали, как картеры, станины, крышки, опоры, плиты, рычаги, фасонные валы (кулачковые и коленчатые), маховики, шкивы и т. д. Все эти детали или обладают сложной конфигурацией, или громоздки, или имеют свободные размеры по большинству поверхностей. Как правило, наиболее простым и дешевым способом получения заготовок для этих деталей является литье. Кроме того, многие широко используемые в машиностроении металлы и сплавы являются хрупкими (чугун, бронза, некоторые алюминиевые сплавы), поэтому одним из лучших способов получения заготовок из этих сплавов является литье. Характерно, что указанные сплавы обладают высокой жидкотекучестью в расплавленном состоянии и хорошо заполняют даже сложную литейную форму.

Современное литейное производство служит не только для получения заготовок, но и может применяться для точного изготовления деталей машин без последующей механической обработки (литье под давлением, по выплавляемым моделям, в корковые формы).

Для получения отливки необходимо подобрать соответствующий металл и расплавить его, затем подготовить литейную форму и залить туда расплавленный металл, дать ему остыть и выбить из формы отливку, очистить ее от окалины и удалить наплывы металла. Полученную таким образом отливку направляют в другие цехи для дальнейшей обработки, если она требуется.

Наиболее распространенный литейный сплав — чугун. Литые детали из серого чугуна составляют в машинах от 40 до 80% их веса. На многих машиностроительных заводах литейные цехи являются главным образом чугунолитейными.

Расплавление чугуна производится в вагранках. Вагранка — это металлургическая печь шахтного типа цилиндрической формы высотой до 5 м и диаметром до 3 м.

Кожух вагранки изготовлен из листовой стали и изнутри выложен огнеупорным кирпичом. Кожух установлен на массивной чугунной подовой плите, закрепленной на колоннах, опирающихся на фундамент.

В эту печь сверху загружается шихта: топливо (кокс), чугун в слитках, металлический лом и флюсы (известняк). В вагранку специальным вентилятором нагнетается воздух, необходимый для горения кокса. По мере перемещения топлива, металла и флюса от верхней части вагранки (завалочного окна) к нижней происходит расплавление металлической части шихты и разложение известняка. Ряд химических реакций заканчивается накоплением в нижней части вагранки (горне) жидкого чугуна и шлака.

Шлак, в котором содержатся продукты горения и вредные для металла элементы, удаляется из вагранки через специальное отверстие — шлаковую летку; чугун же через чугунную летку выпускается в разливочный ковш или копильник, откуда поступает на разливку.

Расплавление цветных металлов производится в специальных плавильных пламенных и электрических печах.

Сталь также используется в литейном производстве для получения отливок. Расплавление стали производится в мартеновских, бессемеровских и электрических печах. При литье стали поддерживается высокая температура расплавленного металла (до 1700°С), чтобы сохранить его жидкотекучесть и обеспечить качественное заполнение формы.

Основная трудность в получении стальной отливки состоит в том, что при ее остывании часто образуются так называемые усадочные раковины (пустоты). Для борьбы с усадочными раковинами в форму заливают металла больше, чем требуется для отливки. Для избытка металла в форме имеется специальное место. Этот избыток металла (прибыль) питает отливку во все время ее остывания и препятствует появлению усадочных раковин.

Во всех случаях расплавления металлов и сплавов для получения качественных отливок ведется тщательное наблюдение за их температурой и химическим составом. Многие процессы, сопровождающие плавку, механизированы и автоматизированы, что позволяет осуществлять ее очень точно и качественно.

Литье в разовую форму. Литейная форма — это полость, имеющая очертания, соответствующие внешней поверхности отливки. Эта полость может быть образована различными жаропрочными материалами (песок с глиной, графит, асбест, металл и пр.).

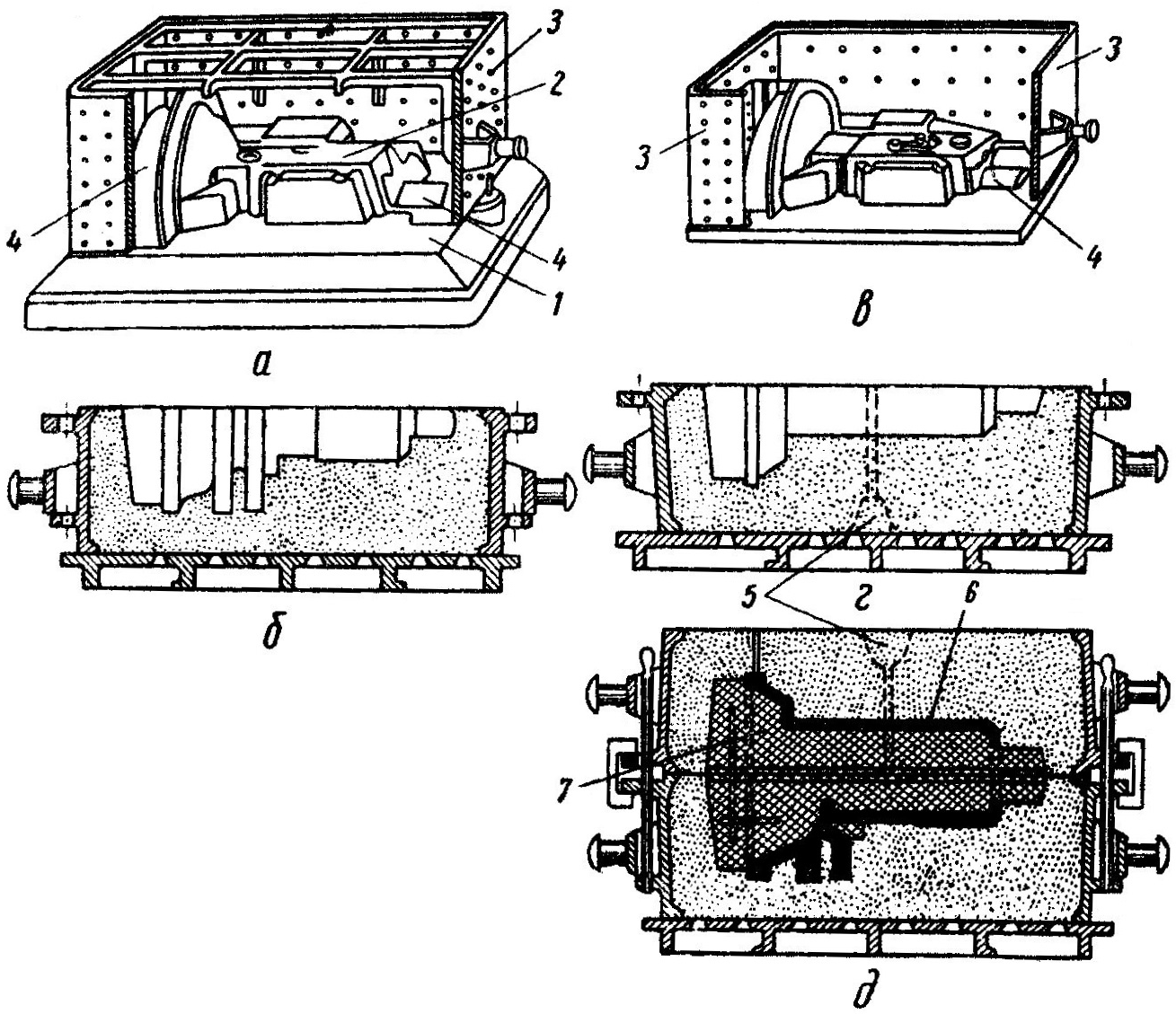

Песок с глиной — «формовочная земля» — используется для приготовления разовых форм. Такие формы после заливки их металлом разрушаются при извлечении отливки. Процесс литья с использованием разовой формы показан на рисунке 133. На подмодельную плиту 1 устанавливается модель 2, которая является копией одной половины изготовляемой детали. Модель отличается от детали как размерами (она несколько больше), так и дополнительными выступами 4 («знаками»), требуемыми для установки стержня, образующего отверстие в отливке.

На подмодельную плиту устанавливается опока 3, т. е. металлический ящик без дна, назначение которого не дать форме развалиться. Модель присыпается облицовочной смесью (мелко истолченные песок с глиной) слоем в 20—30 мм, и затем вся опока заполняется формовочной смесью, которая уплотняется в опоке. Так образуется одна половина формы (рис. 133, б). Вторая половина формы изготовляется тем же путем (рис. 133, г). После того как опоки набиты формовочной смесью, из них извлекают половинки модели и соединяют, предварительно установив в углубления, образованные знаками 4, стержень 7. Стержень необходим для получения пустотелой отливки (с полостью).

Рис.

133. Процесс получения отливки в разовой

форме

а,

б,

в,

г

— стадии

формовки в двух опоках по разъёмной

модели; д

— заливка металла;

1

— подмодельная

плита; 2

— модель;

3

— опока ;

4 — знаки

; 5

— литник ;

6

— металл, залитый в форме;

7 — стержень.

В образованную между стенками формы и стержня полость через специальный канал в форме — литник 5 — заливают жидкий металл. После остывания отливки ее выбивают из формы и очищают от окалины и стержневой смеси.

Этот процесс получения отливок несложен и не требует дорогого оборудования. Его механизация производится путем использования для уплотнения формовочной смеси специальных встряхивающих машин, машин для выемки моделей из форм, выбивки отливок из форм на особых вибрационных решетках и очистки отливок при помощи пескоструйных, дробеструйных и дробеметных установок.

Изготовление отливок в разовых формах осуществляется как в единичном производстве, так и в массовом. Однако для массового производства характерно применение литья в постоянные разъемные формы, которые изготовляются из металла и дают возможность получить сотни и тысячи отливок в одной и той же форме. При литье в металлическую форму (кокиль) получается более чистая поверхность отливок, а производительность труда увеличивается в несколько раз.

Получение кокильного литья состоит из следующих операций: подготовки кокиля, заливки металла, разъема кокиля и извлечения отливки.

Подготовка кокиля заключается в нанесении на его поверхность специального защитного покрытия, которое предотвращает разрушение формы и улучшает качество отливки.

Заливку металла производят через воронку в форме. Из воронки металл по специальным каналам - питателям попадает в полость формы. Воздух же и газы выходят из формы через специальные каналы — выпоры.

Для извлечения чугунной или стальной отливки в кокиле имеются специальные выталкиватели.

Разновидностью литья в металлические формы является литье центробежное и под давлением.

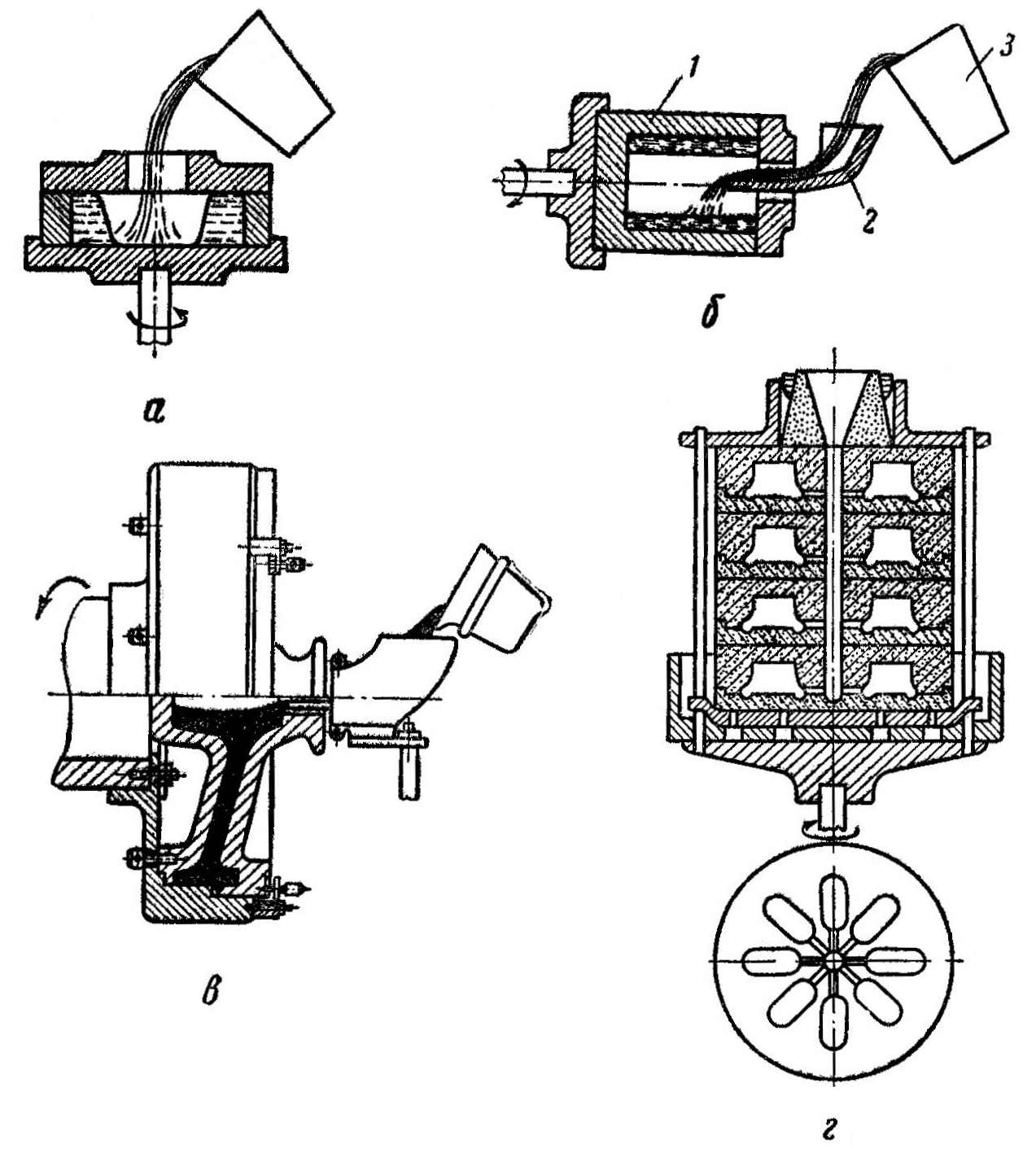

При центробежном литье (рис. 134) металл заливают в быстровращающуюся форму. Центробежными силами металл прижимается к стенкам формы и хорошо уплотняется. Остывая, он образует отливку. Центробежное литье применяется для изготовления труб или других отливок, имеющих ось симметрии. На рисунке 134, б показан принцип работы машины для центробежного литья труб. Форма 1 приводится во вращение, а через лоток 2, который перемещается вдоль оси формы, подается жидкий металл.

Рис. 134. Схема центробежного литья:

а, б, в — симметричных деталей; г — деталей «в стопке»;

1 — форма; 2 — лоток; 3 — ковш.

Центробежным литьем получают очень точные и чистые отливки из черных и цветных металлов — как мелкие, так и крупные: маховики, шестерни, диски, барабаны и т. п.

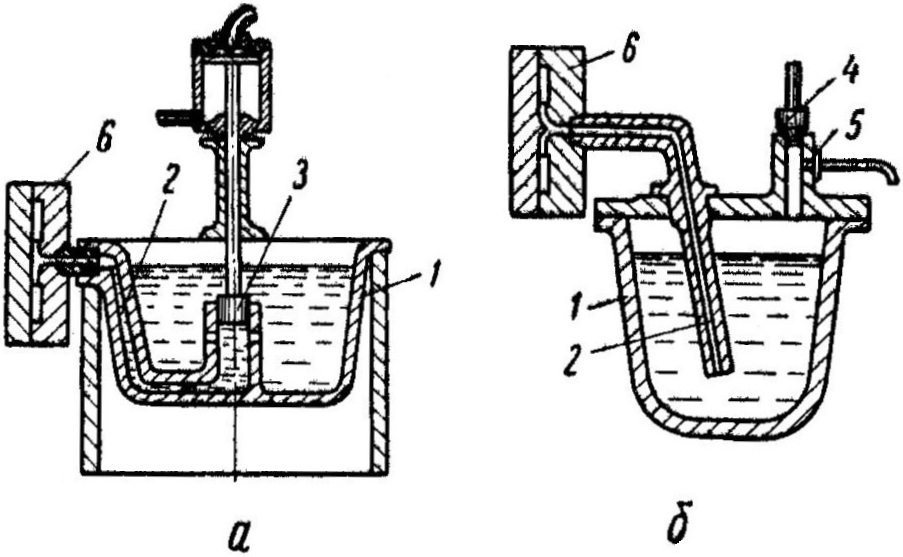

При литье под давлением (рис. 135), как и при обычном способе литья, форма неподвижна. Металл в форму подается при помощи специальной поршневой (рис. 135, а) или пневматической (рис. 135, б) литейной машины под большим давлением. Заполняя форму, металл уплотняется, что обеспечивает высокое качество отливки. Так, точность размера отливок при литье под давлением (допуск) составляет 0,1—0,01 мм. Литье под давлением используется преимущественно для цветных металлов и сплавов, обладающих невысокой, температурой плавления и хорошей жидкотекучестью.

Рис. 135. Схема литья под давлением:

а — на поршневой машине; б — на пневматической машине;

1 — ванна для жидкого металла; 2 — подводящий канал; 3 — поршень; 4 — пробка заливного отверстия;

5 — труба подвода сжатого воздуха; 6 — форма.

Во всех случаях литья в металлические формы их предварительно подогревают до температуры 200—300° С, а их полости смазывают особыми составами. Это способствует лучшему заполнению формат металлом, Отливку из цветного сплава из металлической формы выбивать не нужно благодаря тому, что коэффициент линейного расширения формы и сплава не одинаков. Размеры отливки уменьшаются в большей степени, и она сама выпадает из формы.

К другим методам точного литья, обеспечивающим получение отливок с точностью ± 0,05 мм на 25 мм размера отливки при чистоте ее поверхности в пределах 4—6-го классов, относится литье по выплавляемым моделям и литье в оболочковые (скорлупчатые) формы (оболочки).

Литье по выплавляемым моделям — это такой способ получения отливок, при котором модель изготовляется не из дерева или металла, а из легкоплавкого материала, например из смеси парафина со стеарином. Такая модель может быть выполнена очень точно путем заливки под давлением модельного состава в металлическую пресс-форму. Модель покрывают тонким огнеупорным облицовочным слоем специальной краски с последующей присыпкой тонким порошком кварца и помещают в печь, где форма подвергается сушке при температуре до 200° С, а затем прокаливанию при температуре до 900° С.

Во время сушки и прокаливания модельный состав вытекает из формы, а последняя приобретает большую прочность. Металл заливается в полученную таким образом форму. После его затвердевания отливка легко освобождается от корки.

Литье по выплавляемым моделям применяется для изготовления из стали очень прочных сплавов некрупных деталей, а также деталей сложной конфигурации (например, лопаток турбин, коромысел клапанов и др.).

Литье в оболочковые формы во многом напоминает литье по выплавляемым моделям. Различие состоит лишь в том, что оболочка (форма) получается путем формовки нагретой до 200° С металлической модели в песчано-бакелитовой смеси. Бакелит расплавляется, в результате чего вокруг модели образуется оболочка толщиной 7—10 мм. Модель с оболочкой просушивается в печи при температуре до 300° С. Оболочка затвердевает, после чего ее снимают с модели. Так получают две половинки формы. Их соединяют и в образованную полость заливают жидкий металл. Получается точная и чистая отливка, часто не требующая і механической обработки. Литье в оболочковые формы применяется для тех же сплавов и отливок, что и литье по выплавляемым моделям.

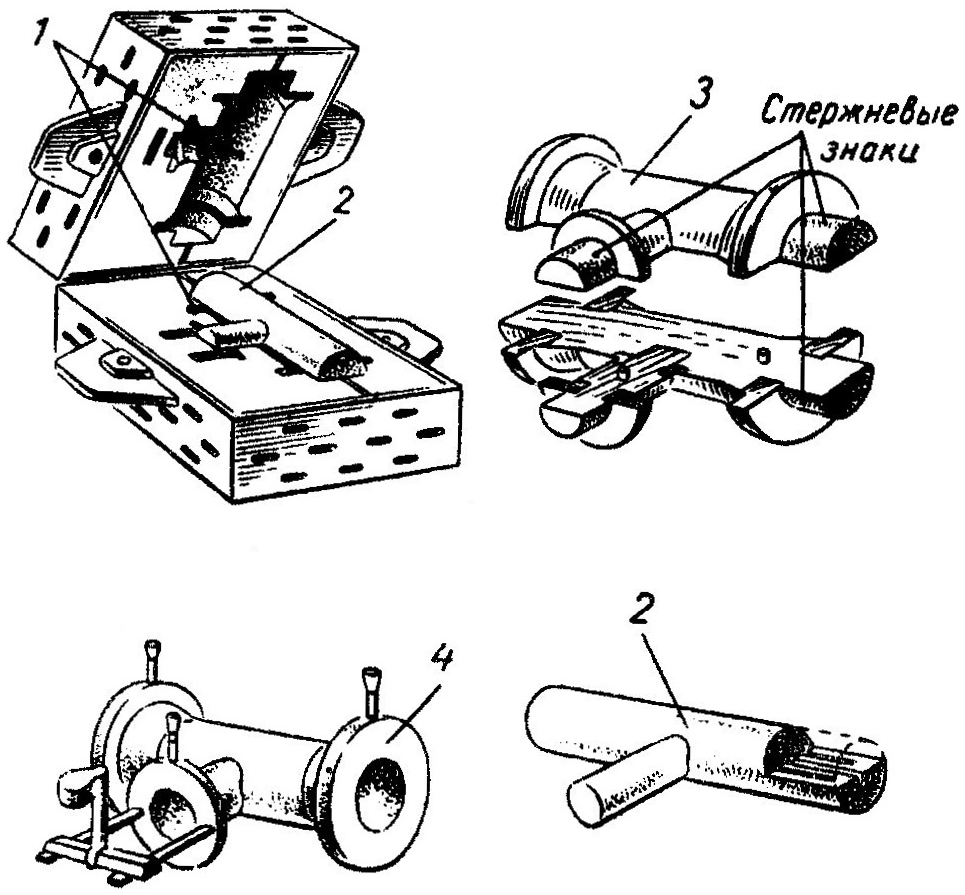

В процессе литья большинство отливок необходимо получать с отверстиями и полостями, что позволяет значительно экономить материал и труд на последующих стадиях производства. Для того чтобы получить в отливке отверстие или полость, в форму устанавливают дополнительную деталь - стержень.

Стержни изготовляют отдельно от форм из специальных огнеупорных прочных материалов, так как в форме стержень оказывается со всех сторон окруженным расплавленным металлом, действующим на него разрушающе.

На рисунке 136 показана раскрытая земляная форма 1 с установленным в ней стержнем 2. Модель 3 для формовки детали — штуцера, имеющего полость, не является точной копией будущей отливки. С двух сторон на модели выступают стержневые знаки, которые образуют в форме углубления для установки стержня.

Модель, как это видно из рисунка, состоит из двух половин, одна из которых образует форму в верхней опоке, а вторая — в нижней.

Без стержней получают полые отливки при центробежном литье и некоторыми другими способами.

При всех достоинствах литейного производства как способа получения заготовок деталей машин оно обладает и рядом серьезных недостатков. Это главным образом большая трудоемкость процесса, трудность получения отливок, однородных по своим свойствам и качеству, большие отходы металла при последующей обработке в связи с малой точностью процесса; кроме того, многие металлы имеют плохие литейные свойства (в первую очередь сталь).

Рис. 136. Получение отливки с отверстием:

1 — форма; 2 — стержень; 3 — модель; 4 — отливка.

Все сказанное является причиной того, что для стальных де талей несложной формы и не имеющих полостей заготовки полу чают не литьем, а давлением, т. е. путем пластической деформации металла.