- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

Номинальный диаметр, мм |

Обозначение |

Отклонение |

Класс тонкости |

|||||||||

1 |

2 |

2а |

3 |

3а |

4 |

5 |

7 |

8 |

9 |

|||

От 6 до 10 |

А В |

в + н ‒ |

6 9 |

16 10 |

22 15 |

30 |

58 |

100 |

200 |

360 |

580 |

900 |

» 110 » 18

|

А В |

в + н ‒ |

11 8 |

19 12 |

27 18 |

35 |

70 |

120 |

240 |

430 |

700 |

1100 |

» 18 » 30 |

А В |

в + н ‒ |

13 9 |

23 14 |

33 21 |

45 |

84 |

140 |

280 |

520 |

840 |

1300 |

» 30 » 50 |

А В |

в + н ‒ |

15 11 |

7 17 |

39 25 |

50 |

100 |

170 |

340 |

620 |

1100 |

1600 |

» 50 » 80 |

А В |

в + н ‒ |

18 13 |

30 20 |

46 30 |

60 |

120 |

200 |

400 |

740 |

1200 |

1900 |

» 360 » 500 |

А В |

в + н ‒ |

35 25 |

60 40 |

59 62 |

120 |

250 |

380 |

760 |

1550 |

2500 |

3800 |

» 600 » 630 |

А В |

в + н ‒ |

45 30 |

70 45 |

110 70 |

140 |

280 |

450 |

900 |

1800 |

2800 |

4500 |

» 630 » 800 |

А В |

в + н ‒ |

50 35 |

80 50 |

120 80 |

150 |

300 |

500 |

1000 |

2000 |

3000 |

5000 |

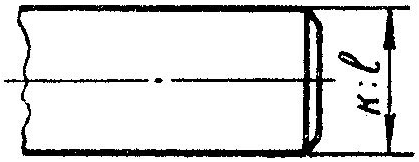

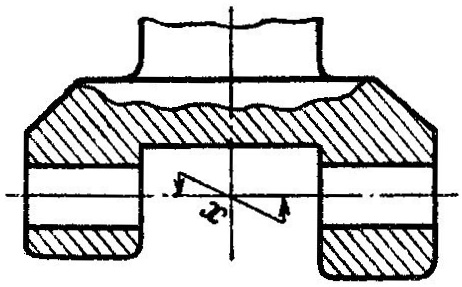

Под точностью формы понимается правильное расположение поверхностей деталей. К погрешностям формы относится, например, конусность цилиндрического вала, характеризующаяся постепенным уменьшением его диаметра от одного торца к другому.

Допустимая конусность обозначается на чертежах так, как это показано на рисунке 126. Здесь k — конусность, l — длина, на которой измеряется величина k. Например, надпись 0,05 : 100 обозначает, что на длине 100 мм допускается разность в диаметрах вала не более чем 0,05 мм.

Рис.

126. Обозначение

на

чертежах конусности.

Рис.

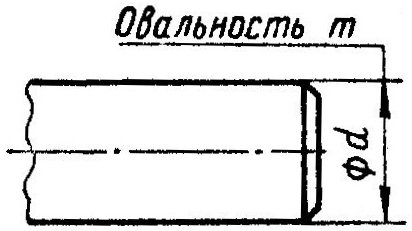

127. Обозначение на чертежах овальности.

К погрешностям формы относится также овальность, заключающаяся в том, что диаметры вала, измеренные в одной плоскости по двум взаимно перпендикулярным направлениям, отличаются по величине. Допуск на овальность обозначается так, как показано на рисунке 127. Надпись на рисунке означает, что разность диаметров вала, измеренных в двух взаимно перпендикулярных направлениях, но в одной поперечной плоскости, не должна превышать m мм.

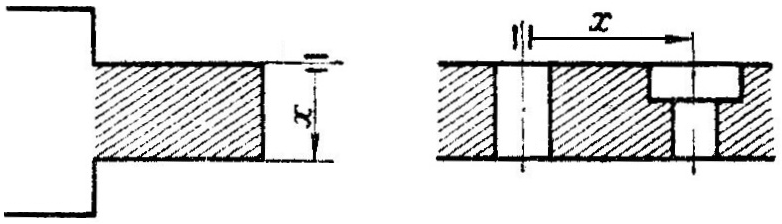

Рис. 128. Обозначение на чертежах непараллельности.

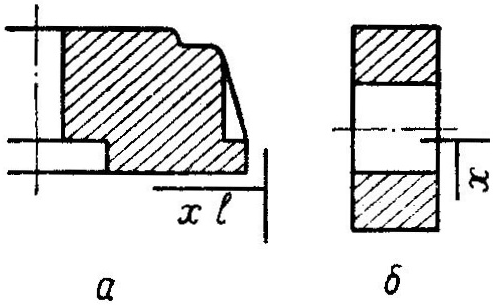

Есть и ряд других погрешностей формы, например непараллельность, обозначаемая так, как показано на рисунке 128, неперпендикулярность и торцовое биение (рис. 129), несоосность (рис. 130). Во всех указанных случаях около условного значка, допуска на неточность формы стоит цифра, обозначающая величину допуска в миллиметрах.

Рис.

129. Обозначение на чертежах

неперпендикулярности

(а)

и

торцового биения (б).

Рис.

130. Обозначение на чертежах несоосности.

Точность формы не в меньшей степени, чем точность размера, определяет пригодность детали для ее использования. Деталь, у которой погрешности формы больше допустимых, при работе со в машине быстро выйдет из строя или повредит сопряженные с ней детали.

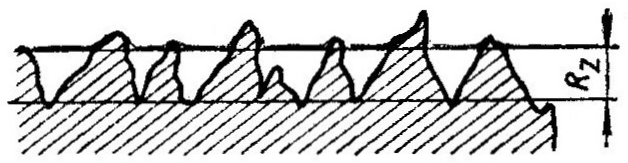

Для правильной и надежной работы детали в машине важно не только выдержать допуски на размер и форму, но и выполнить требования к качеству поверхности детали. Качество поверхности детали в машиностроении называют чистотой поверхности, которая определяется ее шероховатостью.

В зависимости от метода обработки поверхности детали при одной и той же точности размеров ее шероховатость (рис. 131), т. е. высота невидимых невооруженным глазом гребешков, может быть различной.

Рис.

131. Шероховатость

обработанной

поверхности.

Рис.

132. Обозначение чистоты

поверхности

на чертежах.

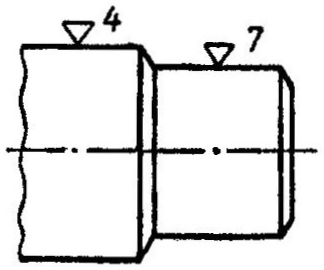

В машиностроении уделяется серьезное внимание достижению необходимой чистоты поверхности. Эта чистота в каждом конкретном случае должна быть различной, в зависимости от типа машины и роли в ней данной детали. Государственным стандартом установлено 14 классов чистоты поверхности. Каждый класс обозначается на чертежах при помощи равностороннего треугольника, рядом с которым ставится цифра — номер этого класса (рис. 132).

Ниже (табл. 4) показана зависимость классов чистоты поверхности и высоты неровностей в микронах (мк) от способов обработки.

Таблица 4

Классы чистоты поверхности

Класс чистоты поверхности |

Высота неровностей, мк (не более) |

Вид обработки |

|

1 |

320 |

Литье |

|

2 |

160 |

Ковка |

|

3 |

80 |

Штамповка |

|

4 |

40 |

Токарная обработка |

|

5 |

20 |

Чистовое точение |

|

6 |

10 |

Шлифование грубое |

|

7 |

63 |

Шлифование чистое |

|

8 |

3,2 |

|

Тонкое шлифование |

9 |

1,6 |

||

10 |

0,8 |

|

Полирование |

11 |

0,4 |

||

12 |

0,2 |

||

13 |

0,1 |

||

14 |

0,05 |

||

Для определения этапов технологического процесса существенное значение имеют назначенные конструктором точность, и чистота обработки детали: чем выше эти характеристики детали, тем сложнее ее обработка,

Обычно технологический процесс состоит из следующих этапов: получение заготовки, ее предварительная обработка и получение полуфабриката, изготовление детали путем окончательной обработки полуфабриката.

Заготовки получают при помощи литья, ковки, штамповки, резания и сварки.

Предварительная и окончательная обработка заготовок осуществляется преимущественно на металлорежущих станках.