- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

Глава V изготовление деталей машин

Каждая машина состоит из различных узлов и частей, имеющих самостоятельное значение.

Узлы, иначе называемые сборочными единицами, состоят из разъемных и неразъемных соединений деталей. Например, узлами токарного станка являются передняя бабка, коробка подач, суппорт, задняя бабка; узлами автомобиля — двигатель, коробка скоростей, механизм рулевого управления и т. п.

Для того чтобы изготовить машину, необходимо разработать ее конструкцию, изготовить детали, выполнить сборку узлов и машины в целом.

Разработку конструкции выполняют в конструкторском бюро, где на основе общего проектного задания создается технический проект машины, по которому делают рабочие чертежи на изготовление деталей, сборку узлов и машин.

Руководствуясь чертежами, технологическими и операционными картами и другой, технической документацией, изготовляют заготовки деталей посредством литья, ковки, штамповки, разрезания и другими способами.

Полученные заготовки направляют затем в механические, термические и другие цехи для обработки, а детали — в сборочные цехи для сборки узлов и машин. Изготовление машины заканчивается ее испытанием и подготовкой для отправки потребителю.

Каждая машина состоит из деталей, имеющих определенные формы и размеры. Эти детали соединяются и взаимодействуют с другими деталями при выполнении основного рабочего процесса, для которого предназначена машина. Детали работают в машине лишь некоторый промежуток времени; если они износились, их заменяют новыми. При этом очень важно, чтобы новые детали точно подошли на место старых. Такие детали называют взаимозаменяемыми.

Взаимозаменяемость деталей требуется не только для быстрого ремонта машин. Производство машин в массовом масштабе было бы очень трудоемким, если бы люди не научились делать детали взаимозаменяемыми, т. е. изготовлять их с определенной точностью размеров и геометрических форм. В противном случае детали, изготовленные на разных рабочих местах, нельзя было бы собрать в один узел без дополнительной их обработки и подгонки друг к другу. Рассмотрим, чем определяется точность размеров и формы деталей, обеспечивающая взаимозаменяемость, и как она достигается на современных машиностроительных заводах.

§ 1. Точность и чистота обработки деталей машин

В современном машиностроении детали машин от первоначальной заготовки до готового изделия проходят нередко длинный производственный процесс, который состоит из ряда этапов. На каждом этапе этого процесса, начиная от отрезания заготовки или изготовления ее литьем или ковкой, соблюдается определенная точность размеров и геометрической формы полуфабриката — будущей детали.

Для сопрягаемых размеров деталей устанавливаются допустимые границы, между: которыми они должны находиться.

Разность между наибольшим и наименьшим допустимыми размерами называется допуском, а сами размеры — предельными.

Например, необходимо изготовить из металла стержень длиной l мм. В этом случае мы называем размер l номинальным размером и его величину проставляем на чертеже (рис. 124). При этом согласно заданию размеры детали могут колебаться в пределах от l+а до l-b; первый из указанных размеров называется наибольшим предельным размером, а второй — наименьшим предельным размером. Изготовив стержень, измерим его длину и получим действительный размер, который либо больше l на величину х, либо меньше l на величину y. Очевидно, что действительный размер детали (т. е. l + х или l - y) может иметь любые значения между предельными; отклонения х и у являются отклонениями от номинального размера. Очевидно, что допускаются отклонения не выше а (верхнее отклонение) и не ниже b (нижнее отклонение), т. е. величина допуска равна

δ = (l + a) – (l – b) = a + b.

В

зависимости от возможной и необходимой

точности размера и формы детали или

полуфабриката установлена величина

допуска в виде предельных

отклонений.

На чертеже величину того или иного

размера записывают не просто l,

а

![]() .

При изготовлении детали следует

исходить из того, что отклонение этого

размера должно находиться в пределах

допуска.

.

При изготовлении детали следует

исходить из того, что отклонение этого

размера должно находиться в пределах

допуска.

В зависимости от способа обработки получается разная точность размеров детали, т. е. детали могут быть изготовлены по различным классам точности. В машиностроении принято десять классов точности. Каждый из них характеризуется определенной величиной допусков на размеры деталей. За единицу допуска (ЕД) принята точность, получаемая при чистовом шлифовании вала данного диаметра. Ниже приводится таблица, которая показывает число ЕД для каждого класса точности и способ обработки, позволяющий получить деталь с заданной точностью размеров. Исходя из величины единицы допуска, определяют величину отклонений на размер вала или отверстия в зависимости от их диаметра и класса точности (табл. 2).

Таблица 2

Число ЕД для различных классов точности

Класс точности |

Число ЕД |

Способ обработки |

|

для отверстий |

для вала |

||

1 |

0,6 |

0,7 |

Полирование, доводка |

2 |

1,5 |

1.0 |

Чистовое шлифование |

2а |

2,25 |

1,5 |

Чистовое шлифование |

3 |

3 |

3 |

Черновое шлифование |

3а |

6 |

6 |

Чистовое шлифование |

4 |

10 |

10 |

Черновое шлифование |

5 |

20 |

20 |

Грубое обтачивание |

7 |

40 |

40 |

Литье в металлическую форму (штамповка) |

8 |

60 |

60 |

Литье в земляную форму |

9 |

100 |

100 |

Ковка на молотах |

Как видно из приведенной таблицы, можно заранее выбрать способ изготовления детали в зависимости от требуемой точности размеров. Обычно детали имеют поверхности, которыми они соприкасаются с другими деталями. Эти поверхности называются сопрягаемыми и размеры, их определяющие, также называются сопрягаемыми. Есть у деталей поверхности, которыми они не соприкасаются с другими деталями. Эти поверхности и размеры, их определяющие, называются свободными. Очевидно, что класс точности сопрягаемых размеров выше класса точности размеров свободных.

При построении таблиц допусков на размеры принимают во внимание, как будет расположено поле допуска, т.е. его изображение на схеме относительно номинального размера. Когда у вала верхнее отклонение равно нулю, а допуск для различных классов точности образуется лишь смещением нижнего отклонения, вал называется основным. Для создания сопряжения двух деталей с различной свободой их взаимного перемещения производным размером при основном вале будет обладать отверстие. Например, для тугого соединения вала и отверстия диаметр отверстия уменьшают, для свободного соединения диаметр отверстия увеличивают. У основного отверстия допуск для различных классов точности образуется изменением верхнего отклонения, тогда как нижнее отклонение размера остается равным нулю.

Сопряжение при основном отверстии образуется изменением допуска на размер вала. Дальше об этом будет рассказано подробнее. На странице 167 приводится таблица 3 допусков для основного отверстия (А) и основного вала (В).

Из таблицы легко увидеть, что допуск размера зависит как от класса точности, так и от номинального размера детали. Если допуск вала диаметром 7 мм, изготовленного по второму классу точности, равен 10 мк, то допуск вала диаметром 700 мм равен 50 мк.

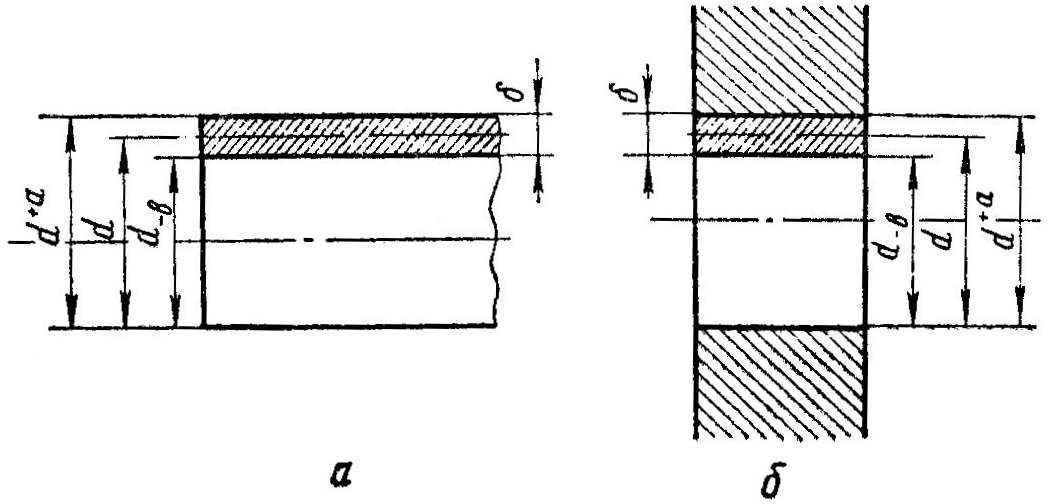

Для того чтобы было легче разбираться в соотношении полей допусков двух сопряженных деталей, условились на схемах изображать все поле допуска с одной стороны от оси (рис. 125).

Для вала (рис. 125, а) все поле допуска б изображается у одной из его образующих, лучше верхней. Тогда номинальный размер и будет ограничен, с одной стороны, образующей цилиндра, а с другой — линией, проходящей внутри поля допуска. Наибольший предельный размер будет иметь своими границами образующую и верхний предел (начало) поля допуска, наименьший; предельный размер — образующую и нижний предел (конец) поля допуска.

Те же обозначения приняты и для отверстия (рис. 125, б). Необходимо отметить также, что номинальные размеры двух сопряженных деталей могут отличаться от обоих предельных размеров, т. е. быть больше или меньше их — лежать не внутри поля допуска, а вне его. Ниже, при рассмотрении различных видов сопряжений двух деталей (отверстия и вала), это будет показано более наглядно.

Рис. 125. Схема изображения полей допусков:

а — для вала; б — для отверстия.

Рассмотрим еще одну характеристику детали, которая наряду с точностью размеров определяет возможность сборки двух сопряженных деталей в механизме или машине, — это точность формы детали. Точность формы детали в огромной степени ни зависит от технологии ее обработки и применяемого оборудования.

Таблица 3