- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

§ 2. Шпоночные и шлицевые соединения

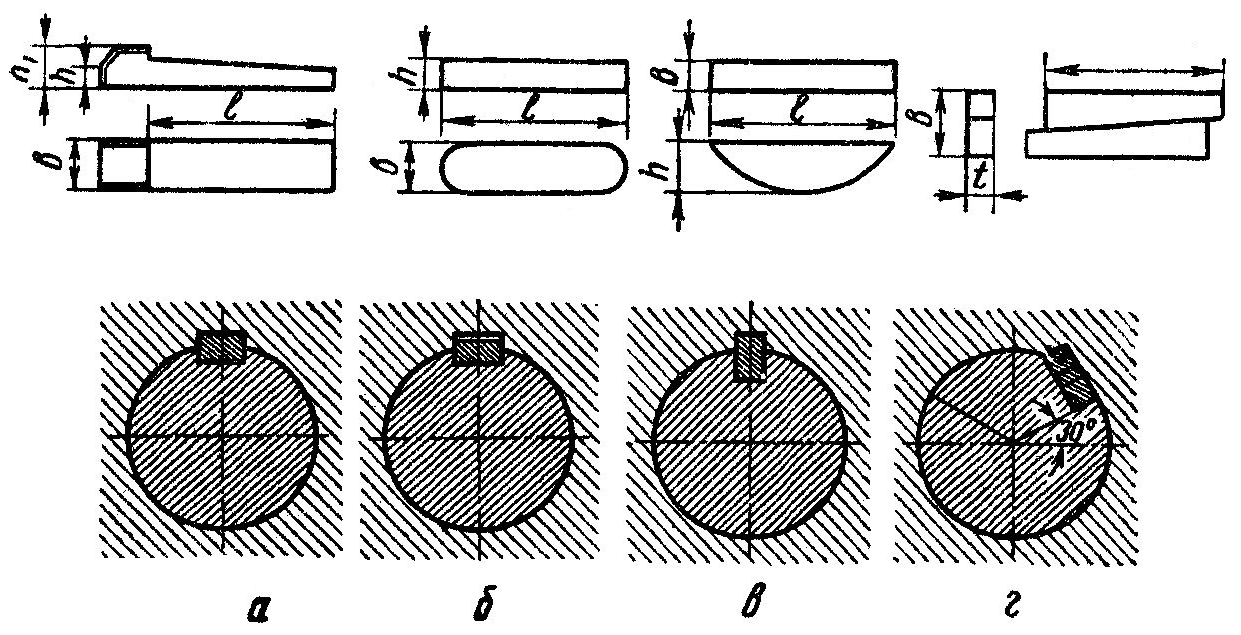

Чтобы закрепить на валах или осях механизмов и машин такие детали, как маховик, зубчатое колесо или шкив, применяют шпонки клиновые, призматические, сегментные, тангенциальные (рис. 8), Для установки шпонок на валу и во втулке закрепляемой детали делают канавки, образующие паз, соответствующий по форме и размерам шпонкам.

Клиновые шпонки вводятся в паз с некоторым усилием. Силы трения, возникающие на широких гранях шпонки, позволяют передавать крутящий момент от вала к детали или наоборот. Клиновая шпонка может вызвать некоторый перекос детали на валу, что является ее существенным недостатком. Клиновые шпонки, установленные в канавках вала и втулки, называются врезными. Иногда врезные шпонки изготавливаются с головками, которые облегчают извлечение шпонки из паза при разборке соединения.

Врезные шпонки применяют для соединения деталей, которые передают большие крутящие моменты. Если эти моменты не слишком велики, то вал обрабатывают «под плоскость» и применяют шпонку на лыске.

Призматические и сегментные шпонки изготовляют всегда врезными. Их вкладывают в канавку на валу или во втулке закрепляемой детали свободно (но без качки). Призматические шпонки употребляются и тогда, когда требуется перемещение детали (например, зубчатого колеса) вдоль вала, на котором она закреплена. Такие направляющие шпонки имеют большую длину в соответствии с необходимой величиной перемещения и укрепляются в канавке вала с помощью винтов.

Шпонки изготовляются стандартных размеров и выбирают в зависимости от диаметра вала.

Рис. 8. Шпонки:

а — клиновая; б — призматическая; в — сегментная; г — тангенциальная.

Для соединения деталей применяются также штифты (рис. 9), цилиндрические или конические стержни, которые плотно подгоняются к отверстиям в деталях. Примером может служить соединение винта с подвижной губкой слесарных параллельных тисков. Нередко штифты применяются для таких соединений, где требуется достигнуть строго определенного положения собираемых деталей; такие штифты называются установочными и применяются при сборке узлов станков, двигателей внутреннего сгорания и других машин.

Шлицевые соединения (многошпоночные) применяются в передаточных механизмах для соединения валов с зубчатыми колесами и муфтами, например в коробках скоростей металлорежущих станков и автомобилей. Шлицевое соединение напоминает шпоночное, только вместо одной канавки по всей окружности вала делается несколько канавок и выступов (шлицев) прямоугольного, треугольного или фасонного профиля (рис. 10). Точно такие же шлицы делаются в ступице детали.

Ш лицы

позволяют осуществлять продоль-ное

перемещение детали по валу.

лицы

позволяют осуществлять продоль-ное

перемещение детали по валу.

Хотя шлицевые соединения более сложны по своему устройству и способам изготовления, чем соединения шпоночные, их преимущества бесспорны: они обеспечивают точное распо-ложение детали на валу, позволяют передавать очень большие крутящие моменты, долговечны и износоустойчивы.

§ 3. Сварные и заклепочные соединения

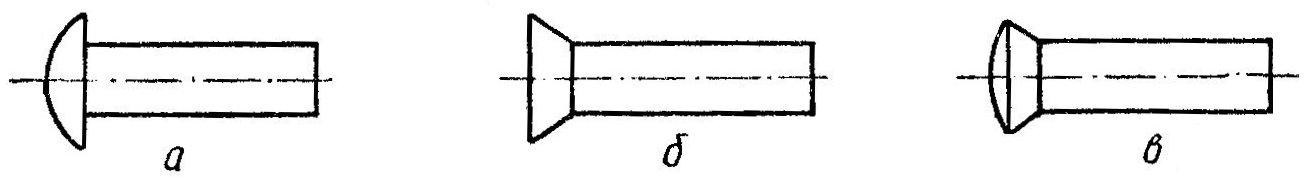

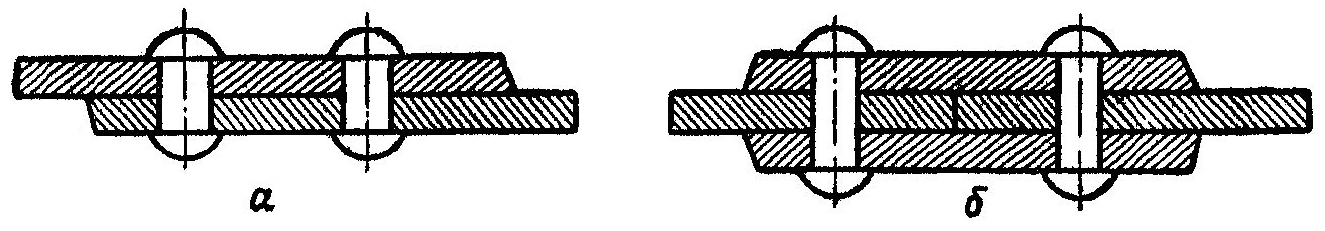

До применения сварки заклепочные соединения широко применялись для неподвижного и неразъемного соединения деталей рам, мостов, котлов и т. п. В заклепочных соединениях детали соединяют заклепками (рис. 11) внахлестку или при помощи накладок встык (рис. 12).

Рис. 11. Заклепки:

а — с полукруглой головкой; б — с потайной головкой; в — с полупотайной головкой.

Для выполнения работ по клепке применяют не только ручные, но и такие механизированные инструменты, как пневматические или электрические клепальные молотки.

Рис. 12. Заклепочные соединения:

а — внахлестку; б — встык с накладками.

Место заклепочного соединения называют швом. На заклепку действуют силы, которые могут ее срезать, если будут достаточно большими. Кроме того, если заклепка ставится в горячем виде, на нее действуют и растягивающие силы, так как она при остывании делается короче и сильно сжимает склепываемые части.

П ри

выполнении заклепочных соединений

надо правильно выбрать вид шва,

расположение и количество отверстий,

размеры

и материал заклепок, чтобы соединение

выдержало определенные нагрузки.

ри

выполнении заклепочных соединений

надо правильно выбрать вид шва,

расположение и количество отверстий,

размеры

и материал заклепок, чтобы соединение

выдержало определенные нагрузки.

Заклепочные соединения имеют ряд недостатков: процесс клепки довольно трудоемкий (разметка, сверление отверстий» склепывание), требующий сравнительно сложного оборудования; сами соединения недостаточно прочны, так как отверстия в соединяемых деталях ослабляют .их, соединения получаются громоздкими и тяжелыми. Поэтому вместо заклепочных сейчас широко применяются сварные соединения.

Существует несколько типов сварных соединений: стыковое, внахдестку, тавровое, угловое (рис. 13).

Сварные соединения, выполняются гораздо быстрее, чем Заклепочные, про шее их, обеспечивают экономию материала, позволяют получать более легкие конструкции.

Сварка находит сейчас самое широкое применение при изготовлении паровых котлов, резервуаров для жидкостей и газов, в строительстве. Использование сварки позволяет заменить чугунные литые детали более легкими, стальными, что обеспечивают значительную экономию металла при изготовлении станин крупных станков, блоков двигателей, статоров мощных гидротурбин. Сварку применяют при строительстве газопроводов, линий электрической передачи, мостов и других сооружений. При помощи сварки быстро и прочно изготовляют кузовы автомобилей, железнодорожные вагоны, корпусы морских судов.