- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

§ 6. Газовые турбины

Газовая турбина, подобно паровой, приходит на смену поршневому двигателю. Однако если паровая турбина, используя то же рабочее тело, что и паровая машина, — пар, уже заняла господствующее место в паросиловых установках, то газовая турбина во многих установках, главным образом в маломощных, еще не может успешно конкурировать с поршневыми двигателями внутреннего сгорания, доведенными в настоящее время до высокого уровня совершенства.

Газовая турбина соединяет в себе достоинства паровой турбины и двигателя внутреннего сгорания. Так же, как и паровая турбина, она имеет только вращающиеся части и поэтому минимальные потери при передаче механической энергии от диска турбины к месту ее использования (валу турбины). Газовая турбина компактна, занимает мало места и, подобно двигателю внутреннего сгорания, очень удобна для использования в сочетании с различными транспортными рабочими машинами. Огромным достоинством газовых турбин по сравнению с паровыми является отсутствие парового котла, хотя и имеется возможность использования, как и в котельной установке, любого топлива: твердого, жидкого, газообразного. Газовая турбина при этом, как и паровая, может развивать огромные мощности — до нескольких десятков тысяч лошадиных сил в одном агрегате, что для техники поршневых двигателей внутреннего сгорания невозможно.

Главный недостаток газовых турбин в настоящее время состоит в том, что для их экономичной работы газ, являющийся рабочим телом, должен иметь высокую температуру порядка 800—900° С. При такой температуре, как об этом было сказано выше, материал диска рабочего колеса и рабочих лопаток теряет свою прочность и детали быстро разрушаются. Недостаток и дороговизна жаропрочных сталей не позволяют широко использовать газовые турбины.

Рабочий процесс и схема устройства газовой турбины незначительно отличаются от паровых турбин.

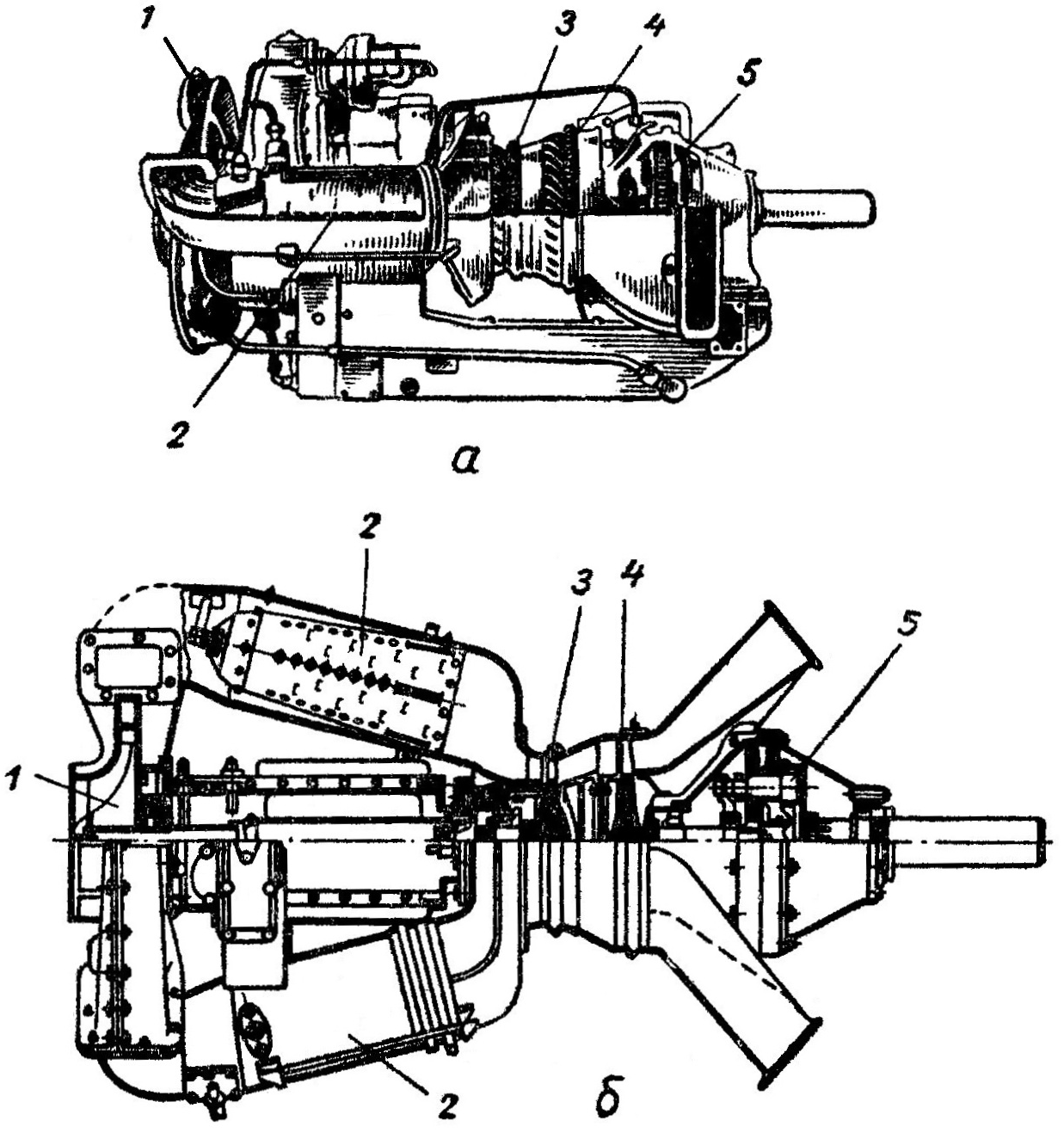

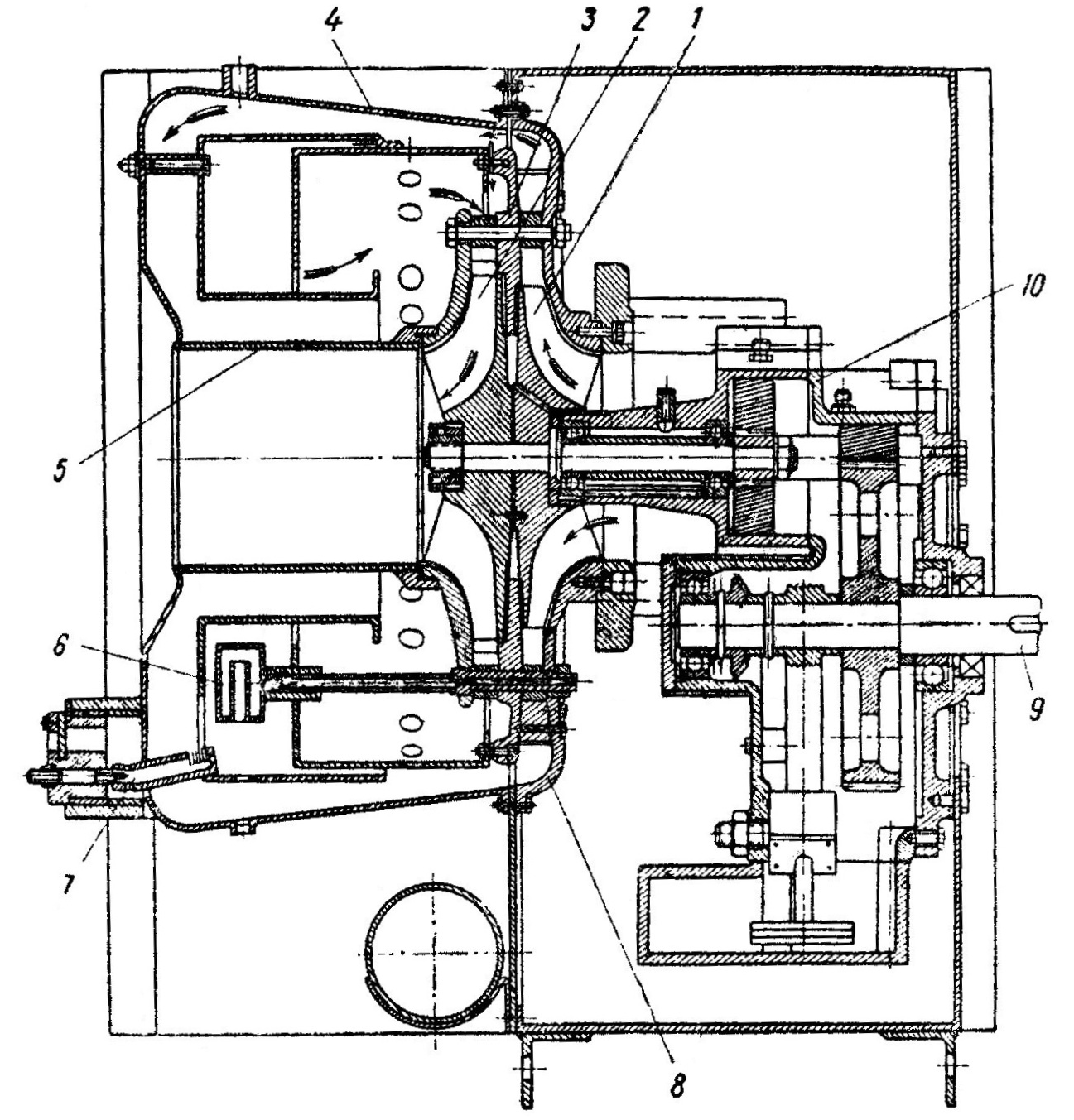

Если рабочее тело (пар) для паровой турбины получается в котельной установке и уже затем по (паропроводу подается к направляющему аппарату турбины и на ее лопатки, то в газовой турбине (рис. 109) рабочее тело образуется путем сжигания топлива в специальной камере сгорания 2, где осуществляется также предварительное перемешивание паров топлива с воздухом, образование горючей смеси и ее воспламенение электрической искрой. Для подачи воздуха в камеру сгорания служит компрессор 1 центробежного типа, сжимающий воздух в 4 - 6 раз. Подобно сжатию в поршневых двигателях внутреннего сгорания, предварительное сжатие воздуха в компрессоре оказывает существенное влияние на экономичность турбины. Газ, образовавшийся в камере сгорания, направляется через сопловой аппарат на лопатки турбины 3, приводящей в движение компрессор.

Покидая турбину, газ обладает еще большим запасом кинетический энергии, которая может быть использована.

На рисунке 109 приведен разрез автомобильной газовой турбины. Здесь кинетическая энергия струи газа, покинувшего лопатки турбины 3, используется на лопатках турбины 4, которая через редуктор 5 приводит в движение автомобиль и все его вспомогательные механизмы и устройства.

Рис. 109. Автомобильная газовая турбина:

а — общий вид; б — вид сверху;

1 — компрессор; 2 — камера сгорания; 3 — турбина компрессора; 4 — диск тяговой турбины; 5 — редуктор.

Н а

рисунке 110 приведены схемы самолетных

газотурбинных двигателей.

В

турбореактивном двигателе

кинетическая энергия струи газов,

покидающих турбину 3,

используется

в специальном реактивном сопле 5,

образуя реактивную силу тяги. В

турбовинтовом двигателе

часть энергии струи газов

за турбиной 3

компресса

1

используется

в турбине 4

для

привода воздушного винта, а другая

часть образует реактивную тягу, расширяясь

в сопле 5.

а

рисунке 110 приведены схемы самолетных

газотурбинных двигателей.

В

турбореактивном двигателе

кинетическая энергия струи газов,

покидающих турбину 3,

используется

в специальном реактивном сопле 5,

образуя реактивную силу тяги. В

турбовинтовом двигателе

часть энергии струи газов

за турбиной 3

компресса

1

используется

в турбине 4

для

привода воздушного винта, а другая

часть образует реактивную тягу, расширяясь

в сопле 5.

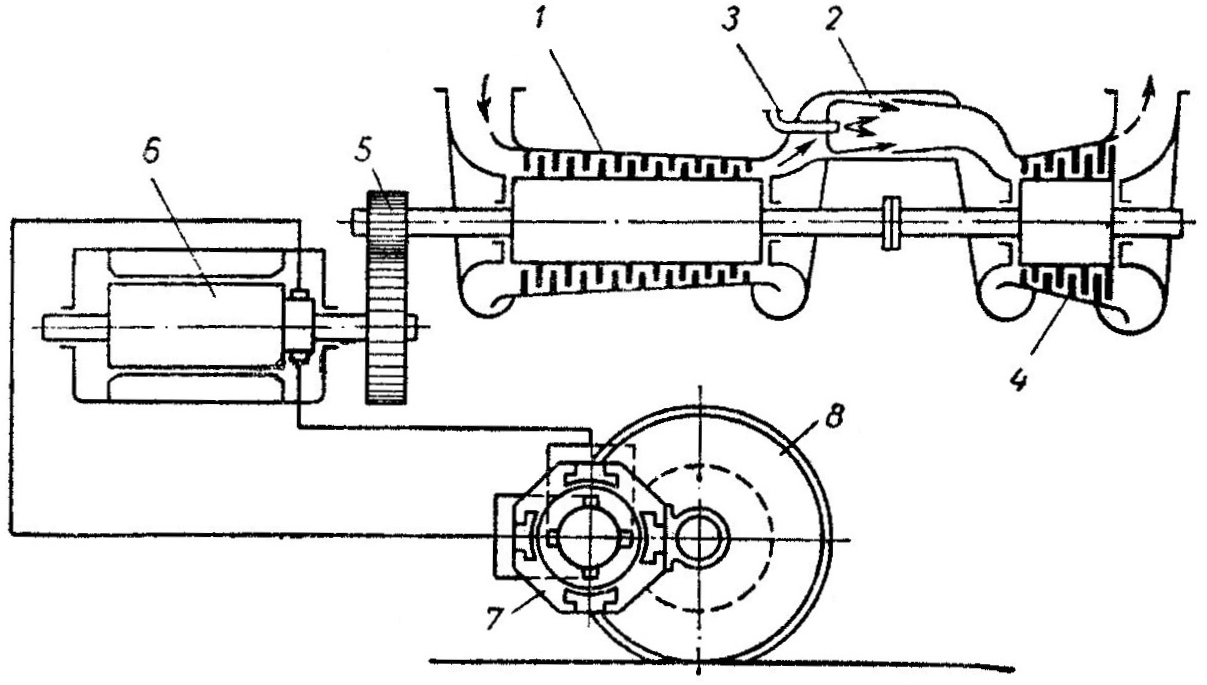

Газовые турбины используются на морском транспорте и внедряются на железнодорожном. Принципиальная схема газотурбовоза приведена на рисунке 111. Осевой многоступенчатый компрессор 1 подает в камеру 2 сгорания сжатый воздух, в котором форсункой 3 распыляется топливо. Газы приводят в движение многоступенчатую турбину 4. Механическая энергия турбины частично (до 75%) расходуется на привод компрессора, а частично — на привод через редуктор 5 главного генератора 6 турбовоза. Колеса тележки турбовоза приводятся во вращение от тягового электродвигателя 7, который питается энергией от генератора 6.

Рис. 111. Схема устройства газотурбовоза:

1 — компрессор; 2 — камера сгорания; 3 — форсунка; 4 — турбина; 5 — редуктор; 6 — главный генератор;

7 — тяговой электродвигатель; 8 — колесная пара.

Таким образом, во всех случаях газотурбинный двигатель состоит из двух частей: газопроизводящей и рабочей, где используется кинетическая энергия газа.

Газопроизводящая часть двигателя — турбокомпрессор — обычно состоит из компрессора и приводящей его в движение турбины. Полученный в турбокомпрессоре газ обладает большим запасом кинетической энергии, которая может быть использована, как уже указывалось, либо в реактивном сопле (турбореактивный двигатель), либо на лопатках тяговых турбин (газотурбинный двигатель) с передачей механической энергии на приводной вал.

Рассмотрим подробнее устройство частей газотурбинного двигателя: компрессора, камеры сгорания, турбины, редуктора и вспомогательных устройств.

К омпрессор

газотурбинного двигателя производит

предварительное сжатие и подачу в

камеру сгорания воздуха. Чем выше

предварительное сжатие, тем экономичнее

работа двигателя. Однако Степень

повышения давления в компрессоре не

может расти бесконечно. При некотором

ее значении, зависящем от конструкции

двигателя, достигается наибольшая

величина к.п.д. двигателя. В газотурбинных

двигателях применяются центробежные

и осевые компрессоры.

омпрессор

газотурбинного двигателя производит

предварительное сжатие и подачу в

камеру сгорания воздуха. Чем выше

предварительное сжатие, тем экономичнее

работа двигателя. Однако Степень

повышения давления в компрессоре не

может расти бесконечно. При некотором

ее значении, зависящем от конструкции

двигателя, достигается наибольшая

величина к.п.д. двигателя. В газотурбинных

двигателях применяются центробежные

и осевые компрессоры.

Центробежный компрессор 1 (см. рис. 109) состоит из корпуса, в котором вращается рабочее колесо компрессора (рис. 112). Воздух поступает сначала в направляющий аппарат 3, который вращается вместе с рабочим колесом, а затем вдоль рабочих лопаток по патрубку (см. рис. 117) — в камеру сгорания. Каналы рабочих лопаток, как это видно из рисунка, сужаются от центра к периферии рабочего колеса компрессора, а скорость частиц воздуха увеличивается, следовательно, воздух сжимается. Степень повышения давления (δ) в одной ступени центробежного компрессора не бывает больше 3,5—4.

Для увеличения δ применяют двух- и трехступенчатое сжатие воздуха двумя или тремя последовательно расположенными ступенями компрессора. Однако многоступенчатый центробежный компрессор имеет низкий к. п. д. Вот почему, когда стремятся получить большие значения б, используют осевые компрессоры.

О севой

компрессор

(рис. 113) устроен подобно

рассмотренной

нами выше многоступенчатой паровой

турбине. В корпусе 2

компрессора,

имеющем перегородки с вмонтированными

в них лопатками 4

направляющих

аппаратов, вращается ротор

1

с лопатками. Каждому ряду лопаток ротора

соответствует кольцо с лопатками

направляющего аппарата, а вместе они

образуют ступень; при вращении ротора

мы получим из компрессора струю

сжатого воздуха. Явления, происходящие

в осевом компрессоре, обратным

явлениям, которые нами изучены для

осевой паровой турбины.

севой

компрессор

(рис. 113) устроен подобно

рассмотренной

нами выше многоступенчатой паровой

турбине. В корпусе 2

компрессора,

имеющем перегородки с вмонтированными

в них лопатками 4

направляющих

аппаратов, вращается ротор

1

с лопатками. Каждому ряду лопаток ротора

соответствует кольцо с лопатками

направляющего аппарата, а вместе они

образуют ступень; при вращении ротора

мы получим из компрессора струю

сжатого воздуха. Явления, происходящие

в осевом компрессоре, обратным

явлениям, которые нами изучены для

осевой паровой турбины.

Действительно, если в паровой турбине ротор вращается потому, что в цилиндр турбины направляется поток пара, имеющего высокое давление и температуру, то в осевом компрессоре благодаря вращению его ротора получается поток сжатого воздуха, имеющего определенное давление и температуру.

Давление и температура воздуха, получаемого в компрессоре, зависят от ряда факторов и в первую очередь от δ - степени повышения давления, которое представляет собой отношение давления р1 за компрессором к давлению р0 перед ним

![]()

Осевой компрессор, хотя и имеет больший к. п. д., чем центробежный, сложнее и поэтому применяется только тогда, когда требуется получить большие значения δ.

Как осевые, так и центробежные компрессоры приводятся во вращение от вала приводной турбины (рис. 114), которая использует до 75% энергии газового потока, приобретенной им в камере сгорания.

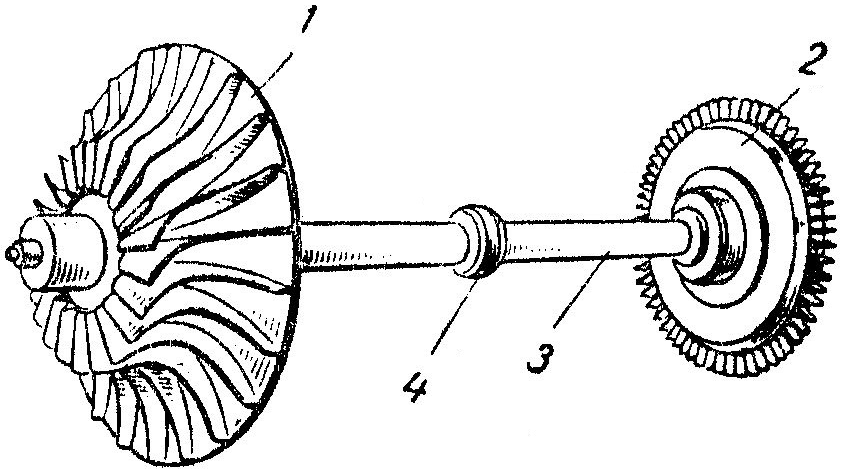

Рис. 114. Устройство ротора центробежного турбокомпрессора с осевой турбиной:

1 — колесо компрессора; 2 — колесо турбины; 3 — вал; 4 — промежуточный подшипник.

Камера сгорания газотурбинного двигателя имеет устройство, зависящее от вида сжигаемого в ней топлива: газообразного, жидкого, твердого. В связи с возможностью сжигать в газовой турбине многие виды топлива ее называют «всеядным» двигателем.

Н а

рисунке 115 показаны основные части

камеры сгорания. В корпусе 1

камеры

сгорания располагается жаровая труба

2,

изготовленная

из жаропрочного металла. В жаровую

трубу с помощью форсунки 3

подается

топливо, а компрессор подает сжатый

воздух.

а

рисунке 115 показаны основные части

камеры сгорания. В корпусе 1

камеры

сгорания располагается жаровая труба

2,

изготовленная

из жаропрочного металла. В жаровую

трубу с помощью форсунки 3

подается

топливо, а компрессор подает сжатый

воздух.

Процесс горения в камере сгорания газовой турбины непрерывен во все время ее работы. Только при пуске двигателя используется специальный запал в виде свечи зажигания, который вмонтирован в камеру сгорания.

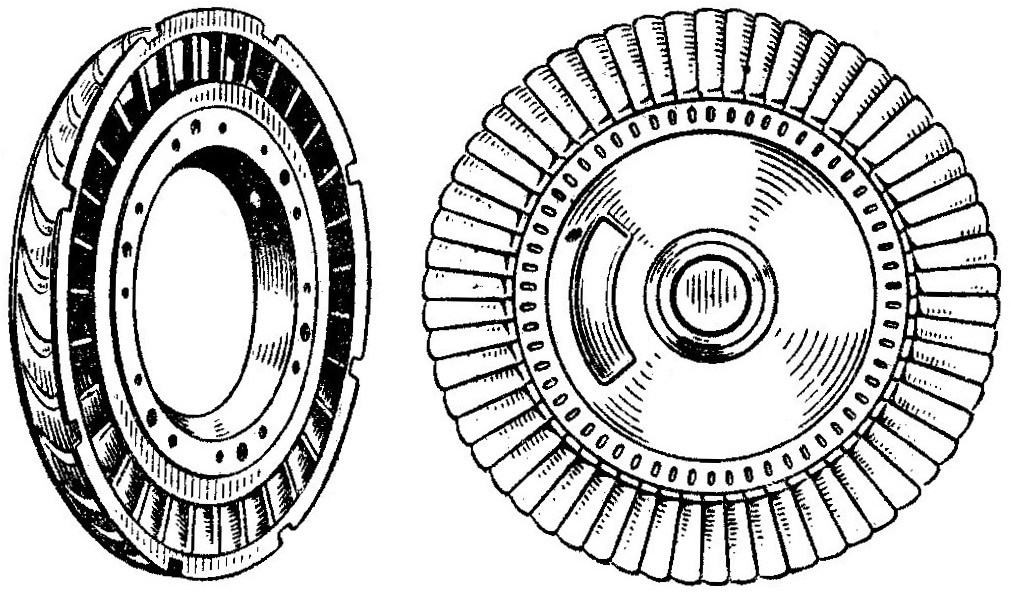

Турбина газотурбинного двигателя бывает одно- и многоступенчатой и при этом осевой или центростремительной.

Направляющий аппарат и колесо осевой турбины (рис. 116) почти ничем не отличаются от паровой турбины: ни устройством, ни принципом действия, т. е. они могут служить для работы по активному, реактивному или смешанному принципу. Рабочий процесс многоступенчатой газовой турбины, как и паровой, может осуществляться по циклу со ступенями скорости, ступенями давления или по смешанному циклу.

Рис. 116. Части осевой турбины:

а — направляющий аппарат; б — рабочее колесо.

Часто многоступенчатые осевые турбины средней мощности с отдачей энергии на вал двигателя строятся без механической связи между ступенью турбокомпрессора и рабочей ступенью (см. рис. 109, 110). Это дает возможность более гибко управлять машиной, работающей от газотурбинного двигателя.

Осевые турбины обычно используются в установках большой и средней мощности. В маломощных газотурбинных установках (меньше 150 л. с.) применяют центростремительные турбины (рис. 117).

Рис. 117. Устройство газотурбинного двигателя малой мощности с центростремительной турбиной:

1 — колесо компрессора; 2 — колесо турбины; 3 — диафрагма; 4 — кольцевая камера сгорания; 5 — сопло; 6 — форсунка; 7 — запальное устройство; 8 — корпус; 9 — вал; 10 — редуктор.

Р абочее

колесо центростремительной турбины по

своему внешнему виду напоминает

колесо центробежного компрессора.

На рисунке 118 изображен ротор газотурбинного

двигателя в сборе. На валу 3

закреплены

крыльчатка 2

центробежного

компрессора и рабочее колесо 1

центростремительной турбины. На рисунке

117 стрелками показано, что воздух в

крыльчатке и газы в турбине движутся в

противоположных направлениях: воздух

— от центра, газы — к центру.

абочее

колесо центростремительной турбины по

своему внешнему виду напоминает

колесо центробежного компрессора.

На рисунке 118 изображен ротор газотурбинного

двигателя в сборе. На валу 3

закреплены

крыльчатка 2

центробежного

компрессора и рабочее колесо 1

центростремительной турбины. На рисунке

117 стрелками показано, что воздух в

крыльчатке и газы в турбине движутся в

противоположных направлениях: воздух

— от центра, газы — к центру.

Ротор газовой турбины делает большое число оборотов в минуту (24 000—45 000 об/мин). Это необходимо для эффективной работы компрессора и экономичной работы турбины в целом.

Такое большое число оборотов часто не может быть использовано для привода вала рабочей машины, поэтому в газотурбинных двигателях, где энергия снимается с вала, имеются редукторы (многоступенчатые или планетарные), которые снижают число оборотов до 3000—5000 в минуту. При таких оборотах связь с рабочей машиной может быть успешно осуществлена. На рисунках 109, 111 и 117 видно расположение и принципиальное устройство редукторов.

К числу других устройств двигателя относятся приборы систем его питания и смазки. Топливо в камеру сгорания газовой турбины подается из бака топливным насосом через форсунку. Топливные насосы бывают различными по устройству: шестеренчатые, коловратные, плунжёрные — и развивают давление до 80 кГ/см2.

Многообразны и конструкции форсунок — от открытых испарительных форсунок, из которых топливо свободно вытекает и испаряется, до более сложных по устройству, закрытых впрыскивающих и центробежных, из которых топливо подается под достаточно высоким давлением и хорошо распыляется по всей камере сгорания.

Система смазки газовых турбин очень проста по устройству, а требовательность к смазке у газовых турбин значительно меньшая, чем у двигателей внутреннего сгорания. Масляный насос шестеренчатого типа подает смазку к подшипникам вала турбины и редуктора, к его зубчатым колесам и другим трущимся деталям. В системе смазки часто имеется масляный фильтр щелевого типа.

Запуск газовой турбины осуществляется путем раскрутки при помощи постороннего двигателя (электродвигателя — стартера) ротора турбины до 10000 - 12000 об/мин, когда компрессор начинает давать ощутимое сжатие воздуха. По мере воспламенения смеси в камерах сгорания двигатель начинает набирать обороты, а стартер отключается или переходит на работу в режиме генератора, заряжая аккумуляторные батареи машины.

Газовая турбина с точки зрения легкости ее пуска при любых метеорологических условиях и способности сразу же после пуска принимать нагрузку намного превосходит поршневые двигатели внутреннего сгорания и в этом смысле также очень прогрессивна. Единственным фактором, сдерживающим широкое внедрение малых газовых турбин на транспорте, является их низкая экономичность: расход топлива 0,5 кГ/э.л.с.ч., в то время как поршневой двигатель расходует 0,180—0,220 кГ/э.л.с.ч.