- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

§ 5. Поршневые двигатели внутреннего сгорания

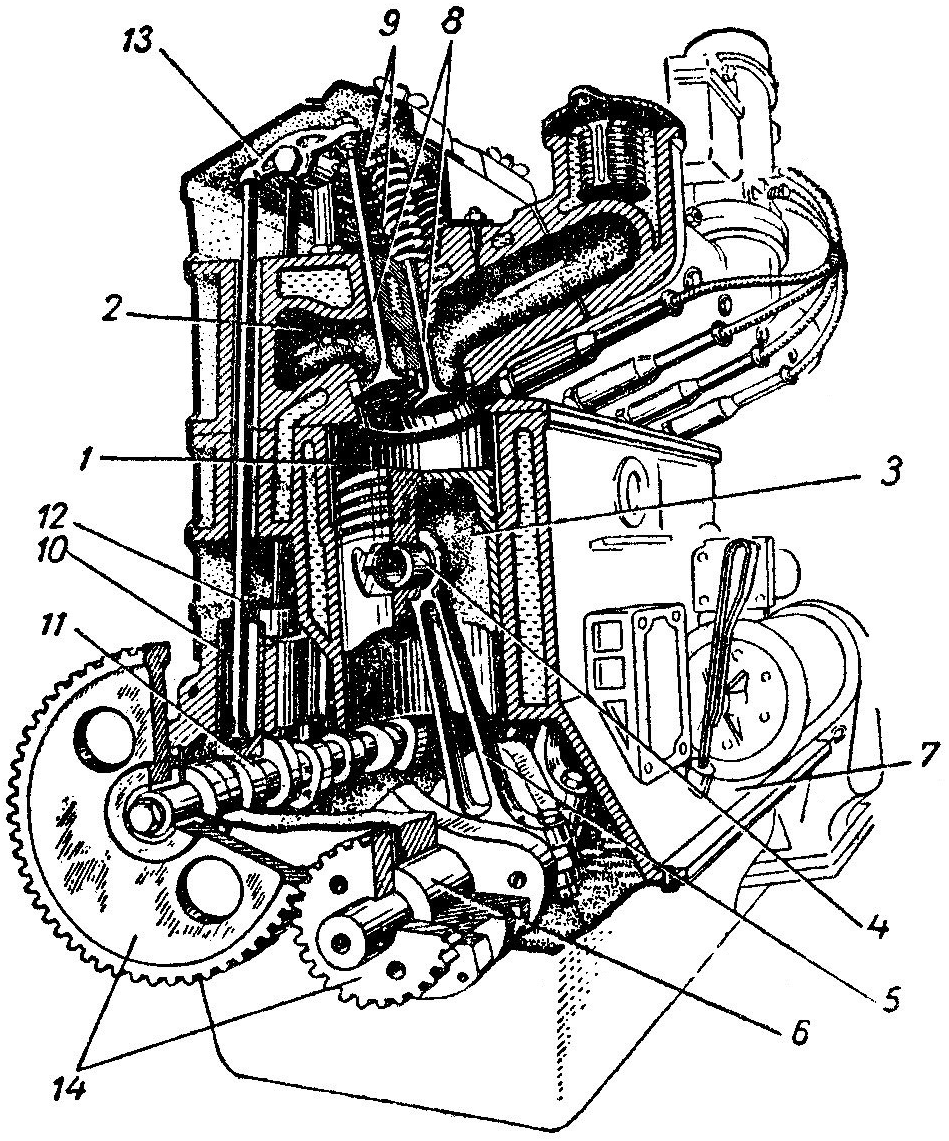

Принципиальная схема устройства поршневого двигателя внутреннего сгорания может быть представлена двумя механизмами: кривошипно-шатунным и газораспределительным (рис. 99). При помощи кривошипно-шатунного механизма используется энергия образовавшегося в процессе сгорания газа.

Кривошипно-шатунный механизм двигателя состоит из цилиндра 1, закрытого головкой 2, внутри которого возвратно-поступательно перемещается поршень 3, соединенный поршневым пальцем 4, с шатуном 5. Шатун в свою очередь связан с коленчатым валом 6, опирающимся на картер 7. На конце коленчатого вала имеется маховик (массивный диск). Поршень воспринимает давление газов, возникающее в камере сгорания, и, перемещаясь в цилиндре, при помощи поршневого пальца и шатуна поворачивает коленчатый вал двигателя. Так возникает на коленчатом валу, а значит, и на маховике крутящий момент, который может быть использован для привода в движение других машин и механизмов.

Рис. 99. Устройство двигателя внутреннего сгорания:

1 — цилиндр; 2 — головка; 3 — поршень; 4 — палец; 5 — шатун; 6 — коленчатый вал; 7 — картер; 8 — клапаны;

9 — пружины; 10 — толкатели; 11 — распределительный вал; 12 — штанга; 13 — коромысло; 14 — шестерни.

Протекание процессов в цилиндре двигателя регулирует распределительный механизм. Он состоит из впускных и выпускных клапанов 8 с пружинами 9, толкателей 10, приводящих в движение клапаны, распределительного вала 11, действующего на толкатели, штанг 12 и коромысел 13, передающих движение от распределительного вала к клапанам, и шестерен 14, связывающих кривошипно-шатунный механизм с газораспределительным.

Описанные два механизма, а также система питания (устройства для подачи топлива и воздуха в цилиндр двигателя), система зажигания (устройства для воспламенения горючей смеси в цилиндре), система охлаждения (устройства для поддержания определенной температуры стенок цилиндра) и система смазки (устройства для смазки трущихся поверхностей) обеспечивают работу автомобильного двигателя внутреннего сгорания.

По характеру осуществления рабочего цикла двигатели внутреннего сгорания разделяются на карбюраторные и дизели.

В карбюраторных двигателях горючая смесь (смесь паров бензина и воздуха) приготавливаемся вне цилиндра (в карбюраторе) и воспламеняется затем электрической искрой.

В дизелях горючая смесь образуется внутри цилиндра путем впрыска в него топлива и самовоспламеняется под влиянием высокой температуры сжатого в цилиндре воздуха.

Карбюраторные двигатели и дизели широко распространены, особенно на транспорте. Первые используются обычно там, где требуется небольшая мощность, компактность и легкость силовой установки — на всех автомобилях, кроме тяжелых грузовиков, в электросварочных агрегатах с приводом генератора от двигателя внутреннего сгорания, на мотоциклах и др. В случаях, когда требуется большая мощность, применяют дизели на тракторах, автомобилях большой грузоподъемности, тепловозах, теплоходах и др.

Дизельные двигатели превосходят карбюраторные двигатели по экономичности (расход топлива на каждую лошадиную силу эффективной мощности в час составляет в них 165-170 Г, а в карбюраторных двигателях — 210—220 Г), но зато они уступают им в весе (дизели — 9 кГ/л, с, а карбюраторные — до 5 кГ/л. с.) и простоте устройства и обслуживания. При этом к. п. д. дизелей достигает 0,38, в то время как у карбюраторных двигателей он не превосходит 0,30. Ниже рассматривается устройство карбюраторного двигателя.

Рабочий цикл четырехтактного карбюраторного двигателя. В двигателе внутреннего сгорания энергия топлива превращается в механическую энергию. С этой целью цилиндр двигателя заполняется горючей смесью, которая в нем сгорает. Образовавшиеся при этом газы имеют высокую температуру и давление. Расширяясь, они перемещают поршень и совершают работу. Затем отработавшие газы удаляются из цилиндра и он снова заполняется свежей горючей смесью. Все процессы, происходящие в двигателе, повторяются.

Сочетание этих процессов, последовательно повторяющихся в цилиндре двигателя, называется рабочим циклом, а каждый процесс — тактом.

Крайнее верхнее положение поршня в цилиндре называется верхней мертвой точкой (в. м. т.), крайнее нижнее — нижней мертвой точкой (н. м.т.). Путь, пройденный поршнем от одной мертвой точки до другой, называется ходом поршня.

Движение поршня сопровождается изменением объема, расположенного между днищем поршня и головкой блока цилиндров. При положении поршня в в.м.т. над ним остается объем камеры сгорания Vс.

Рабочим объемом цилиндра называется объем, заключенный между в. м. т. и н. м. т. Рабочий объем и объем камеры сгорания в сумме составляют полный объем цилиндра Vа. Сумма рабочих объемов всех цилиндров многоцилиндрового двигателя, выраженная в литрах, называется его литражом и обозначается Vh. По литражу различают двигатели малолитражные (1,2л), среднелитражные (1,2— 2,4л) и крупнолитражные (свыше 2,5 л).

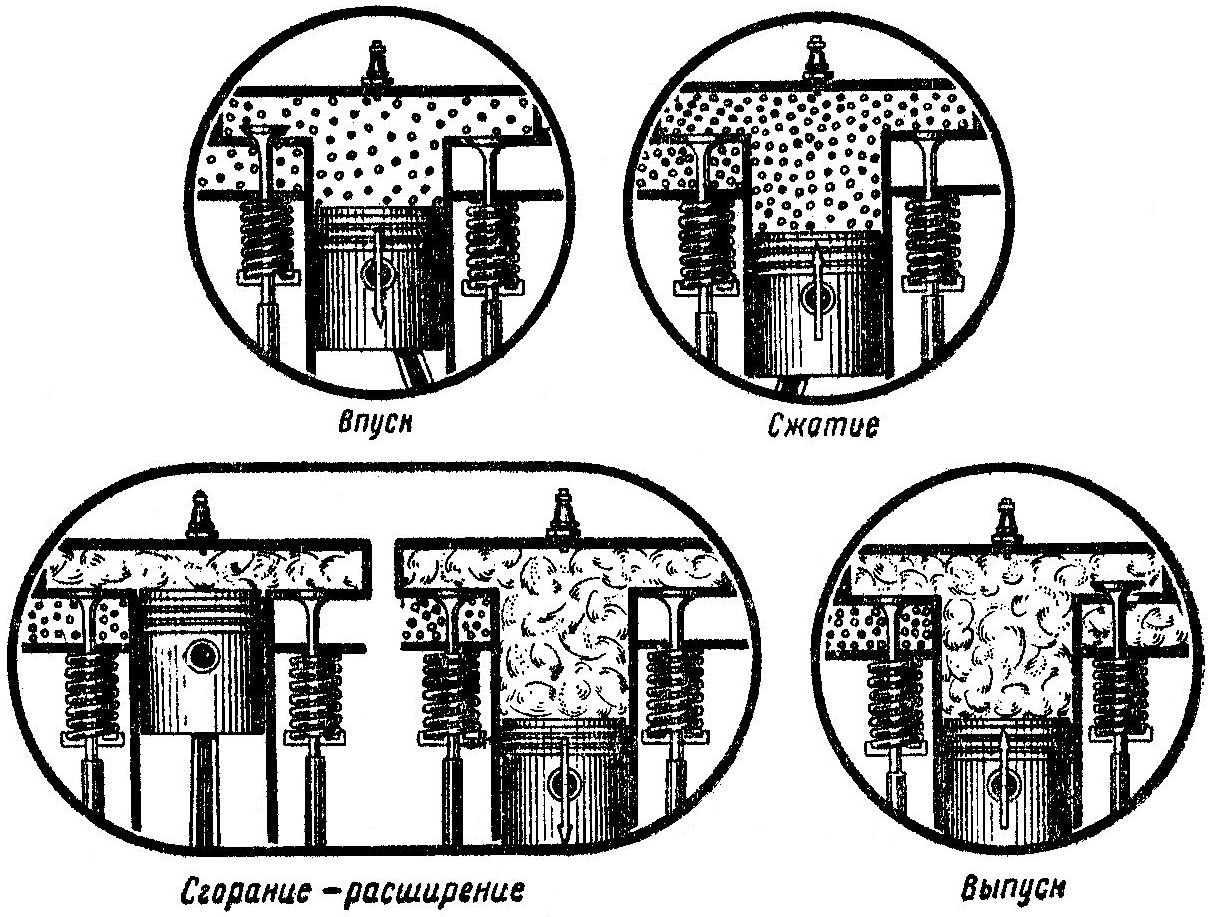

Рабочий цикл четырехтактного двигателя состоит из следующих процессов (рис. 100): впуск, сжатие, рабочий ход (сгорание — расширение), выпуск.

Впуск. Поршень движется от в. м. т. к н. м. т. Объем над поршнем увеличивается, и в цилиндре образуется разрежение. Открывается впускной клапан, и горючая смесь заполняет цилиндр, так как давление при впуске. Все время ниже атмосферного.

Рис. 100. Рабочий цикл четырехтактного карбюраторного двигателя.

П роцесс

впуска осуществляется непосредственно

вслед за выпуском, поэтому свежая горючая

смесь неизбежно смешивается с

отработавшими газами, которые всегда

остаются в камере сгорания каждого

цилиндра двигателя (остаточные газы).

Образовавшаяся смесь воздуха, паров

бензина и отработавших газов называется

рабочей смесью. Температура газов в

конце впуска лежит в пределах 80 – 130º

С,

а давление 0,6 – 0,9 кГ/см2.

На индикаторной диаграмме (рис.

101)

процесс

впуска изображается линией ra,

которая располагается под линией,

изображающей атмосферное давление

(1

кГ/см2).

роцесс

впуска осуществляется непосредственно

вслед за выпуском, поэтому свежая горючая

смесь неизбежно смешивается с

отработавшими газами, которые всегда

остаются в камере сгорания каждого

цилиндра двигателя (остаточные газы).

Образовавшаяся смесь воздуха, паров

бензина и отработавших газов называется

рабочей смесью. Температура газов в

конце впуска лежит в пределах 80 – 130º

С,

а давление 0,6 – 0,9 кГ/см2.

На индикаторной диаграмме (рис.

101)

процесс

впуска изображается линией ra,

которая располагается под линией,

изображающей атмосферное давление

(1

кГ/см2).

Сжатие. Поршень движется от н. м. т. к в. м. т. Оба клапана закрыты, объем над поршнем уменьшается, и рабочая смесь сжимается, температура ее повышается, благодаря чему улучшается испарение бензина и перемешивание его паров с воздухом. Рабочая смесь получается более однородной, а ее сгорание — более полным. Так, для двигателя ГАЗ-51 температура в конце сжатия равна около 330° С, а давление — 12 кГ/см2.

Процесс сжатия характеризуется коэффициентом ε, называемым степенью сжатия, который представляет собой отношение полного объема цилиндра υа к объему камеры сгорания υc

![]()

С увеличением степени сжатия повышается мощность и экономичность двигателя. Вот почему во всех вновь создаваемых двигателях стремятся поднять степень сжатия возможно выше. Степень сжатия отечественных двигателей находится в пределах 6,0—7,5 и ограничена физическими свойствами бензина, который при чрезмерно высокой степени сжатия сгорает с огромной скоростью. Это взрывное (детонационное) сгорание нарушает нормальную работу двигателя.

На индикаторной диаграмме процесс сжатия изображается линией ас.

Рабочий ход (сгорание—расширение). Сгорание. Рабочая смесь в цилиндре воспламеняется электрической искрой и, сгорая, выделяет большое количество теплоты.

Сгорание происходит при постоянном объеме, и поэтому под действием теплоты давление газов в цилиндре резко возрастает (до 50 кГ/см2).

На индикаторной диаграмме процесс сгорания показан линией cz.

В процессе сгорания углерод и водород топлива соединяются с кислородом воздуха.

C + O2 = CO2, 2Н2 + О2 = 2НО2.

Расширение. Под давлением газов поршень движется к н. м. т. Свободное пространство над поршнем увеличивается, газы расширяются, температура и давление их падает. В процессе расширения энергия, полученная при сгорании топлива, переходит в энергию механическую. В конце расширения давление газов в цилиндре падает до 4,5 кГ/см2, а температура снижается до 1400° С.

На индикаторной диаграмме процесс расширения характеризуется линией zb.

Выпуск. После расширения поршень движется к в. м. т. Через открытое выпускное отверстие цилиндра удаляются отработавшие газы. На индикаторной диаграмме процесс выпуска изображается линией br. В среднем давление газов при выпуске равно 1,2 кГ/см2, а температура — 700° С.

Из четырех тактов цикла лишь один — рабочий ход — является основным, остальные три — вспомогательными.

Рабочий цикл четырехтактного двигателя протекает за четыре хода поршня, т. е. за два оборота коленчатого вала.

Порядок работы двигателя. Автомобильный двигатель обычно состоит из нескольких объединенных одноцилиндровых двигателей (четырех, шести и более). Это увеличивает его мощность и обеспечивает равномерную работу двигателя, так как у четырехцилиндрового двигателя за два оборота коленчатого вала происходит четыре полных рабочих хода, у шестицилиндрового — шесть, у восьмицилиндрового — восемь и т. д.

Для согласования рабочих циклов в различных цилиндрах кривошипно-шатунный и газораспределительный механизмы устроены так, что они обеспечивают наиболее выгодное чередование одноименных тактов в разных цилиндрах. Это чередование называют порядком работы двигателя.

Для четырехцилиндровых двигателей приняты следующие два порядка работы: 1—3—4—2 (МЗМА-401 «Москвич»), 1—2—4—3 (М-20 «Победа», М-21 «Волга», МЗМА-407 «Москвич»). Для шестицилиндровых двигателей принят один порядок работы: 1—5—3—6—2—4.

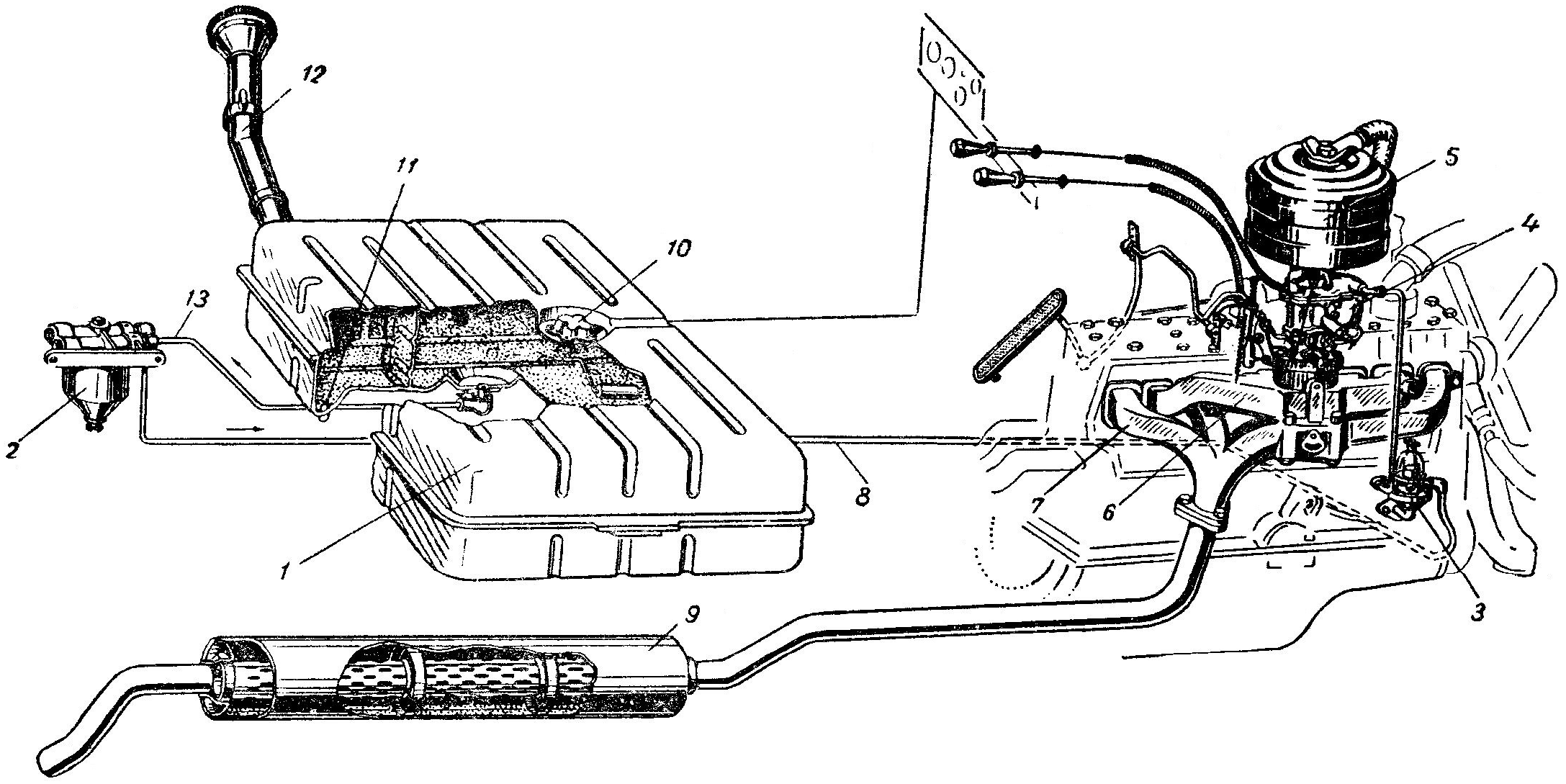

Система питания двигателя. В приготовлении горючей смеси, подаче ее в цилиндры двигателя и удалении отработавших газов участвуют приборы и устройства, объединенные в систему питания.

В систему питания карбюраторного автомобильного двигателя входят следующие приборы и устройства (рис. 102): топливный бак 1, топливный фильтр 2, топливный насос 3, карбюратор 4, воздухоочиститель 5, впускной трубопровод 6, выпускной трубопровод 7, топливопровод 8, глушитель шума выпуска 9.

Рис. 102. Схема расположения приборов и устройств системы питания двигателя на автомобиле:

1 — топливный бак; 2 — фильтр; 3 — топливный насос; 4 — карбюратор; 5 — воздухоочиститель;

6 — впускной трубопровод; 7 — выпускной трубопровод; 8 — топливопровод; 9 — глушитель;

10 — датчик указателя уровня топлива; 11 — спускная пробка; 12 — заливная горловина; 13 — заборный топливопровод.

Топливом для автомобильных двигателей в основном служат продукты переработки нефти — бензин и дизельное топливо. В настоящее время применяются и синтетические жидкие топлива, полученные в результате переработки твердых топлив (угля, горючих сланцев, торфа), а также горючие газы.

Для карбюраторных двигателей топливом является бензин. Бензин — огнеопасная, легко воспламеняющаяся жидкость, с удельным весом 0,75 и теплотворной способностью 10 500 ккал/кг. Наша промышленность выпускает бензин различных марок, например: А-66 и А-70 — крекинг-бензин общего пользования, А-74 — бензин прямой перегонки и др. Число в марке бензина указывает на его стойкость против детонации и называется октановым числом.

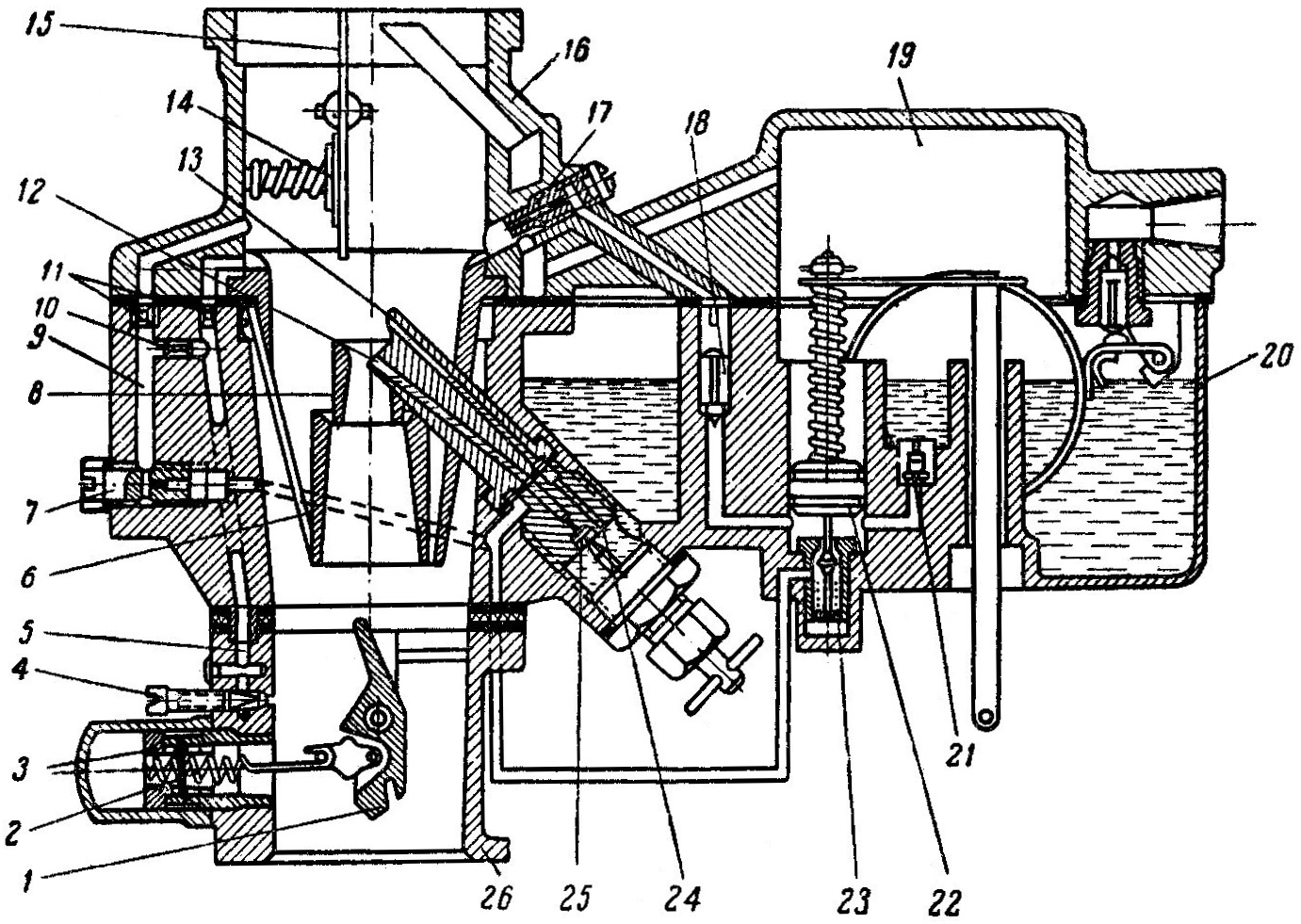

Образование горючей смеси в карбюраторе и режимы работы двигателя. Горючая смесь состоит из паров бензина и воздуха в отличие от эмульсии, представляющей собой капли бензина, смешанные с воздухом. В карбюраторном двигателе горючая смесь приготавливается в специальном приборе — карбюраторе.

П ростейший

карбюратор (рис. 103) состоит из поплавковой

камеры 1,

дозирующего

устройства 2

и смесительной камеры 5.

В поплавковой камере расположен

пустотелый поплавок с рычажком и

запорной иглой. При помощи этих деталей

в камере поддерживается постоянный

уровень бензина, подаваемого насосом

из бака. Из поплавковой камеры бензин

поступает в смесительную камеру

через жиклер 2

(калиброванное

отверстие) и распылитель 3.

В

смесительной камере имеется диффузор

6,

представляющий

собой сужающийся канал, и дроссельная

заслонка 4.

ростейший

карбюратор (рис. 103) состоит из поплавковой

камеры 1,

дозирующего

устройства 2

и смесительной камеры 5.

В поплавковой камере расположен

пустотелый поплавок с рычажком и

запорной иглой. При помощи этих деталей

в камере поддерживается постоянный

уровень бензина, подаваемого насосом

из бака. Из поплавковой камеры бензин

поступает в смесительную камеру

через жиклер 2

(калиброванное

отверстие) и распылитель 3.

В

смесительной камере имеется диффузор

6,

представляющий

собой сужающийся канал, и дроссельная

заслонка 4.

Горючая смесь в карбюраторе приготовляется следующим образом. Засасываемый в цилиндры двигателя воздух с большой скоростью проходит через смесительную камеру. В диффузоре скорость его резко увеличивается (в двигателе ГАЗ-51 в 5 раз), у выхода распылителя создается разрежение и из него вытекает топливо.

Количество горючей смеси, поступающей в цилиндры двигателя, регулируется дроссельной заслонкой 4.

Соотношение бензина и воздуха в горючей смеси, выраженное в весовых единицах, называют составом горючей смеси. Так как для полного сгорания 1 кГ бензина требуется 15 кГ воздуха, то в зависимости от соотношения воздуха и бензина различают смеси: нормальную (15 кГ воздуха в смеси с 1 кГ бензина), бедную (на 15 кГ воздуха приходится менее 0,7 кГ бензина) и богатую (на 15 кГ воздуха — более 1,2 кГ бензина).

Смеси промежуточного состава называются соответственно обедненной (0,7—1,0 кГ бензина на 15 кГ воздуха) и обогащенной (1,0—1,2 кГ бензина на 15 кГ воздуха).

Если простейший карбюратор отрегулировать так, что он будет приготовлять обедненную смесь (0,8 кГ бензина на 15 кГ, воздуха — 0,8 : 15), то двигатель будет расходовать мало топлива на единицу пути, или, как говорят, будет работать экономично, но развивать малую мощность. Этот состав смеси, как известно, называют «экономичным». В экономичной смеси имеется избыток воздуха'.

Если же карбюратор отрегулировать на нормальную горючую смесь (1 кГ бензина на 15 кГ воздуха — 1 : 15), двигатель будет развивать номинальную (расчетную) мощность, при этом полностью используются бензин и воздух.

Двигатель, у которого карбюратор отрегулирован на обогащенную смесь (1,2: 15), работает с повышенным расходом топлива, но развивает наибольшую мощность. Такая смесь называется «мощностной».

В обычных условиях эксплуатации от двигателя автомобиля требуется незначительная мощность (движение по хорошей дороге без груза) и его, естественно, выгодно питать экономичной смесью. При полной нагрузке автомобиля от двигателя необходимо получить небольшую мощность, а для этого его надо питать мощностной смесью. Это значит, что один и тот же карбюратор должен давать возможность двигателю работать с различными нагрузками (на разных режимах).

Таких характерных режимов работы двигателя насчитывается пять: пуск, холостой ход, средние нагрузки, максимальные нагрузки, режим ускорения.

Очевидно, что каждому режиму работы двигателя должна соответствовать горючая смесь определенного состава: для холостого хода требуется обогащенная- горючая смесь, так как при малом открытии дроссельной заслонки ухудшается смесеобразование; для средних нагрузок - обедненная (экономичная); для максимальной нагрузки — обогащенная (мощностная); для резкого увеличения числа оборотов двигателя необходимо дополнительно вспрыснуть топливо, чтобы кратковременно обогатить смесь; при пуске холодного двигателя следует подавать в смесительную камеру возможно больше бензина; в этом случае испарившиеся из него легкие фракции смогут образовать смесь, способную воспламеняться.

Карбюратор должен приготовлять наивыгоднейшую по составу смесь для любого режима работы двигателя. Простейший карбюратор выполнить данную задачу не может, так как приготовляемая им смесь может быть только одного состава (экономичная, нормальная или мощностная) независимо от изменения режима работы двигателя. Поэтому простейший карбюратор дополняют рядом приспособлений, совместная работа которых позволяет на каждом режиме получить смесь необходимого (наивыгоднейшего) состава. Устроены эти приспособления по-разному, но их назначение во всех карбюраторах одинаково.

Карбюратор состоит обычно из трех частей (рис. 104): воздушного патрубка с крышкой 16, поплавковой камеры 19, корпуса 20 и нижнего патрубка 26. В воздушном патрубке установлена воздушная заслонка 15, которая тягой связана с дроссельной заслонкой 1, расположенной в нижнем патрубке. Корпус карбюратора состоит из поплавковой и смесительной камер. В смесительной камере расположены блок диффузоров 8 и распылители 12, 13 топливных жиклеров.

Рис. 104. Схема устройства карбюратора К-22Г:

1 — дроссельная заслонка; 2 — пружина ограничителя максимального числа оборотов;

3 — ограничитель максимального числа оборотов двигателя; 4 — игла регулировки эмульсии;

5 — канал системы холостого хода; 6 — пластины диффузора; 7 — жиклер холостого хода; 8 — диффузор;

9 — распылитель жиклера холостого хода; 10 — эмульсионный жиклер; 11 — воздушные жиклер;

12 — распылитель главного жиклера; 13 — распылитель дополнительного жиклера; 14 — автоматический клапан;

15 — воздушная заслонка; 16 — крышка поплавковой камеры; 17 — форсунка ускорительного насоса;

18 — игольчатый клапан; 19 — поплавковая камера; 20 — корпус карбюратора; 21 — обратный капитал;

22 — поршенек ускорительного насоса; 23 — клапан экономайзера; 24 — дополнительный жиклер;

25 — главный жиклер; 26 — нижний патрубок.

Дополнительные приборы системы питания. Топливный бак служит для хранения запаса топлива, обеспечивающего пробег автомобиля на 300—400 км. Бак снабжен заливным патрубком с пробкой, датчиком уровня топлива, трубкой для подачи топлива к насосу, пробкой сливного отверстия, перегородками, препятствующими сильному разбалтыванию топлива.

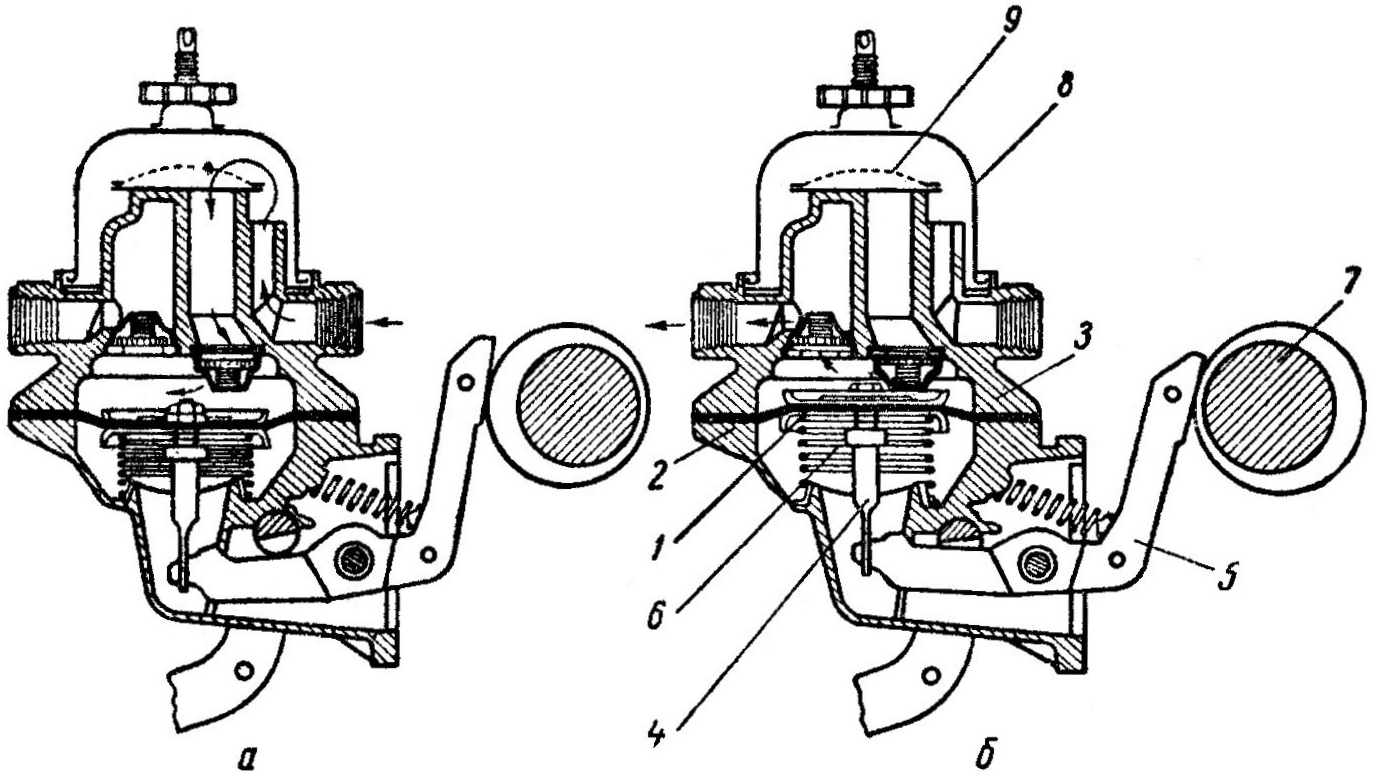

Бензиновый насос (рис. 105) служит для подачи бензина из бака в поплавковую камеру карбюратора. Насос состоит из диафрагмы 1, зажатой между корпусом 2 и крышкой 3 насоса, штока 4, рычага 5 и пружины 6. Привод насоса осуществляется от эксцентрика 7 распределительного вала.

Рис. 105. Схема устройства и работы бензинового насоса:

а — всасывания; б — нагнетание;

1 — диафрагма; 2 — корпус; 3 — крышка; 4 — шток; 5 — рычаг; 6 — пружина; 7 — эксцентрик; 8 — отстойник; 9 — сетка.

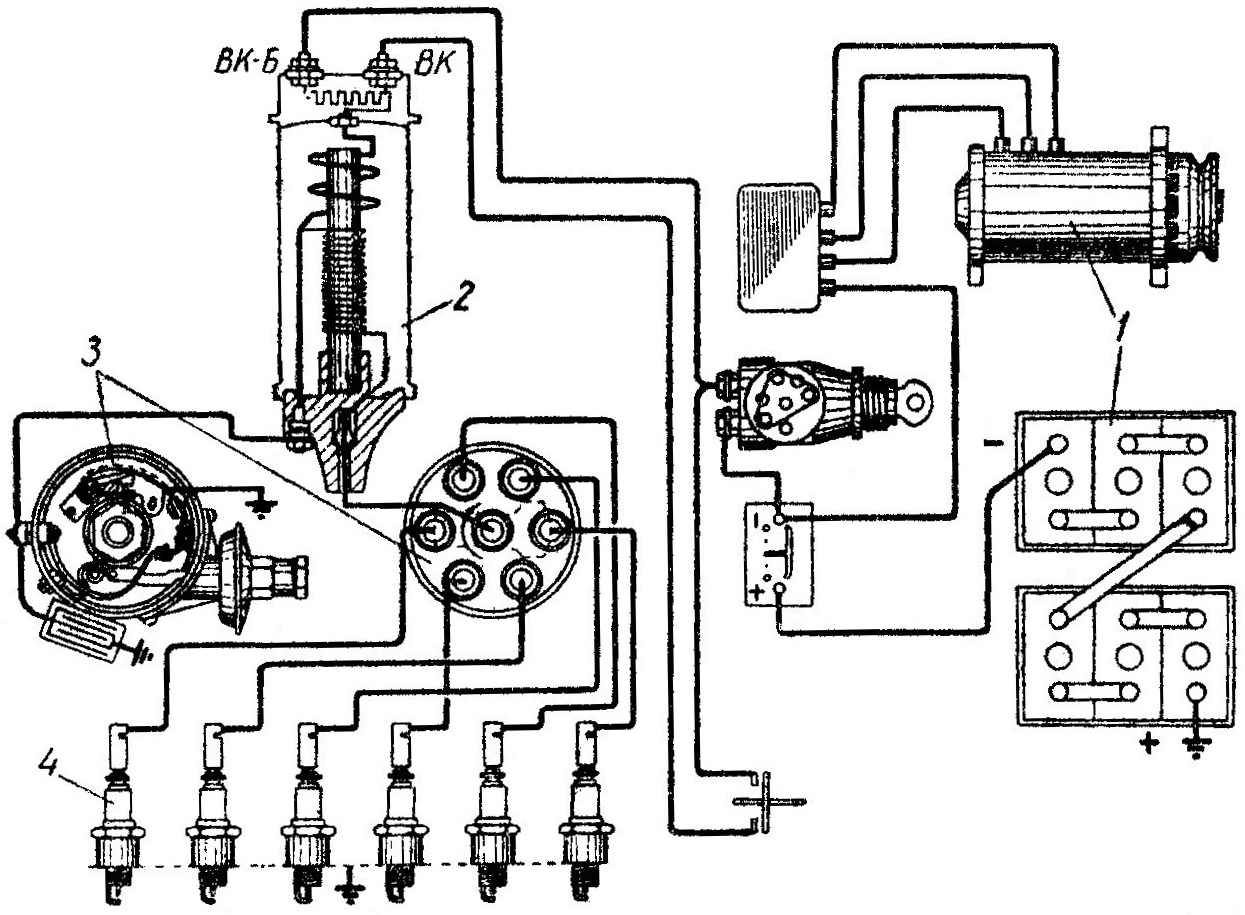

Система зажигания. В цилиндрах двигателя горючая смесь воспламеняется электрической искрой. Для индуктирования тока высокого напряжения, способного пробить искровой промежуток свечи, служит система зажигания (рис. 106).

Рис. 106. Схема устройства системы зажигания:

1 — источники тока; 2 — катушка зажигания; 3 — прерыватель-распределитель; 4 — свечи.

Система зажигания состоит из источников тока низкого напряжения (аккумулятора и генератора) 1, катушки зажигания 2, прерывателя-распределителя 3, свечей 4 и соединяющих их проводов низкого и высокого напряжения.

Система охлаждения. В момент сгорания топлива температура внутри цилиндра двигателя повышается до 2000° С, причем до 25% выделившейся теплоты передается стенкам цилиндра.

Данную теплоту необходимо отводить от цилиндров, иначе могут настолько сильно нагреться детали кривошипно-шатунного и газораспределительного механизмов, что это вызовет их заклинивание и поломки. В то же время нельзя переохлаждать двигатель, так как в этом случае увеличивается износ его деталей. Устройства и приборы, обеспечивающие поддержание определенного температурного режима двигателя, называются системой охлаждения.

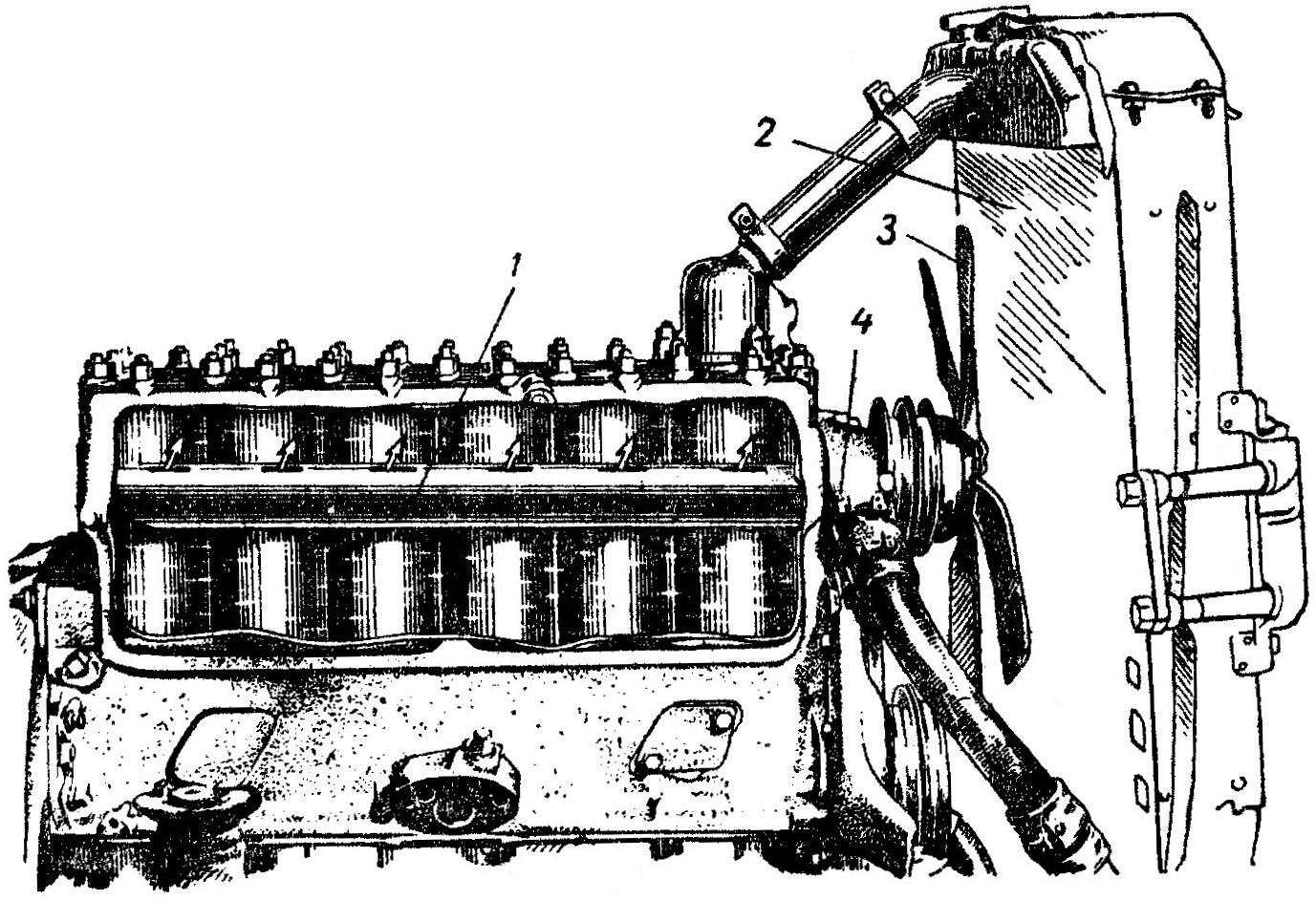

Система охлаждения двигателей современных автомобилей бывает водяной или воздушной. Устройство и работа системы водяного охлаждения (рис. 107) заключается в следующем. Блок цилиндров имеет двойные стенки, между которыми образуется рубашка охлаждения 1 заполняемая водой; вода в ней нагревается и поступает в радиатор 2, где она растекается по тонким трубкам и отдает им свою теплоту. Радиатор располагается впереди двигателя на раме и охлаждается встречным потоком воздуха. Между радиатором и двигателем устанавливается вентилятор 3, который увеличивает обдув и охлаждение радиатора.

Рис. 107. Устройство системы охлаждения двигателя:

1 — рубашка охлаждения; 2 — радиатор; 3 — вентилятор; 4 — водяной насос.

Чтобы усилить циркуляцию воды и тем самым уменьшить емкость системы охлаждения, устанавливают водяной насос 4 центробежного типа. Рабочее колесо насоса и крыльчатка вентилятора расположены на одном валу и приводятся во вращение клиновым ремнем от шкива коленчатого вала.

Вода постоянно циркулирует в системе охлаждения работающего двигателя, поступая из рубашки блока цилиндров к верхнему резервуару радиатора, а от него по трубкам — в нижний резервуар и далее опять в, рубашку блока, т. е. в системе охлаждения двигателя происходит теплообмен между холодными и горячими слоями воды.

Опытами установлено, что наилучшим тепловым режимом для работы двигателя является такой, при котором температура воды на выходе из рубашки охлаждения в радиатор равна 85—90° С.

Система смазки. Детали автомобильного двигателя отличаются высокой точностью обработки. Однако на их поверхностях все-таки остаются микроскопические неровности - следы, оставленные обрабатывающими инструментами: резцами, шлифовальными кругами и др. Неровности сопряженных деталей создают сопротивление перемещению, называемое трением. На преодоление сил трения затрачивается часть мощности машины.

Для уменьшения трения между поверхностями двух сопряженных деталей вводят смазку. В этом случае трение между сопряженными металлическими поверхностями частично заменяется трением слоев масла между собой. Кроме того, обильная подача масла на трущиеся поверхности охлаждает детали и уносит с собой продукты их износа - мельчайшую металлическую пыль.

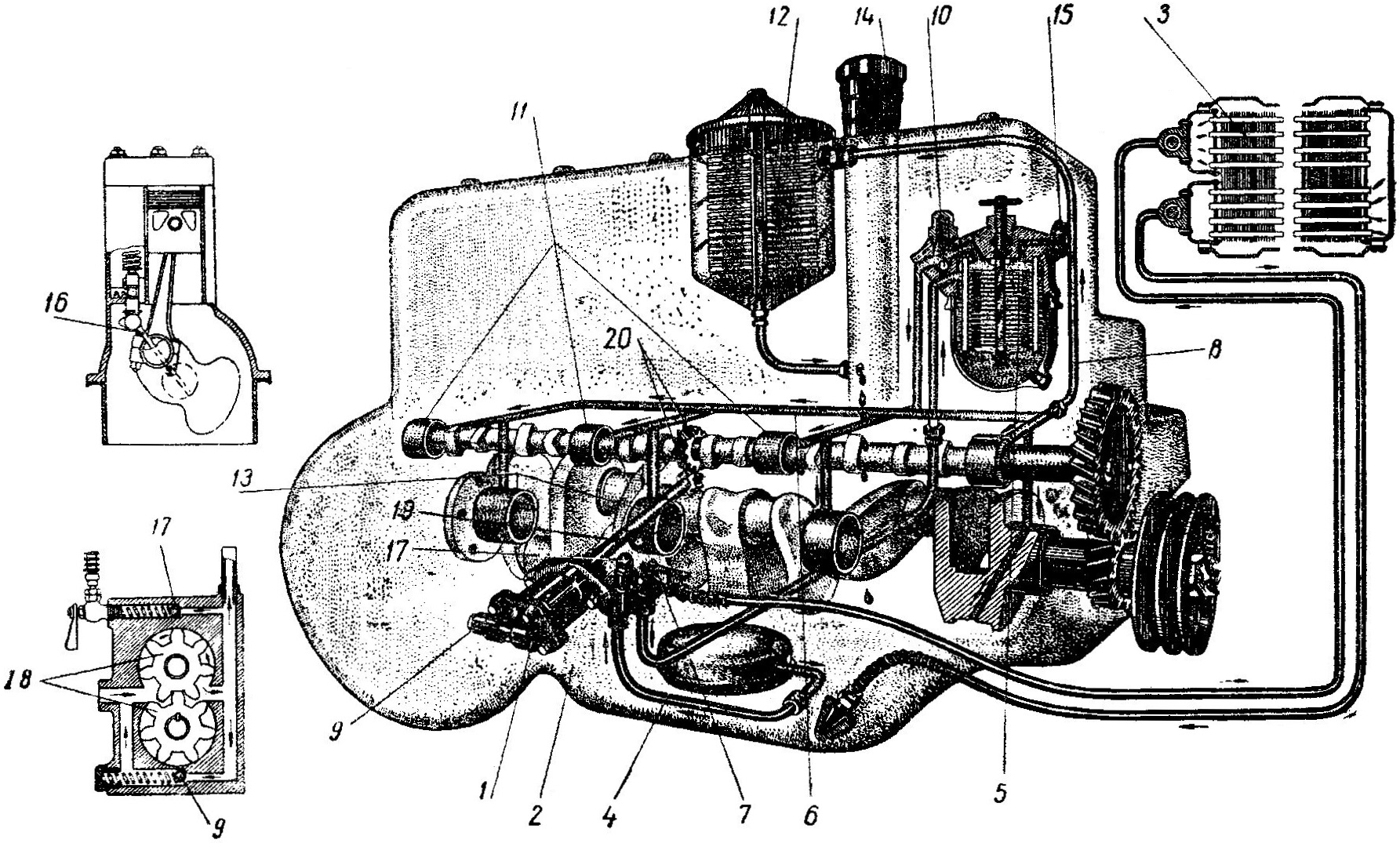

В современных автомобильных двигателях применяется комбинированная система смазки (рис. 108), которая характеризуется тем, что к наиболее ответственным сопряжениям масло подается под давлением масляного насоса, а на остальные детали масло разбрызгивается.

Рис. 108. Схема устройства комбинированной системы смазки двигателя:

1 — масляный насос; 2 — поддон картера; 3 — масленый радиатор; 4 — маслоприемник; 5 — фильтр грубой очистки;

6 — главная магистраль; 7 — кран включения масленого радиатора; 8 — трубка, подводящая масло к фильтру тонкой очисткой; 9 — редукционный клапан; 10 — перепускной клапан; 11 — подшипники распределительного вала;

12 — фильтр тонкой очистки; 13 — коренные подшипники коленчатого вала; 14 — маслонаполнительный патрубок;

15 — датчик манометра; 16 — отверстие в шатунном подшипнике для впрыска масла; 17 — предохранительный клапан;

18 — шестерня масленого насоса; 19 — валик привода шестерен масленого насоса;

20 — шестерни привода масленого насоса.

Запас масла содержится в поддоне картера 2, куда оно заливается через маслонаполнительный патрубок 14 до уровня, указываемого верхней меткой маслоизмерительного стержня. Из поддона масло засасывается масляным насосом через маслоприемник 4 плавающего типа.

Масляный насос 1 шестеренчатого типа нагнетает масло через щелевой фильтр грубой очистки 5 в главную масляную магистраль 6 двигателя. Фильтр грубой очистки включен в систему смазки последовательно.

Из главной магистрали масло по каналам в перегородках картера поступает к коренным подшипникам 13, подшипникам 11 распределительного вала и шестерням привода газораспределительного механизма. По каналам в щеках коленчатого вала масло подается к шатунным подшипникам, а по специальной трубке 8 часть масла отводится в фильтр 12 тонкой очистки. Фильтр тонкой очистки включен в систему смазки параллельно.

Сорт масла выбирается в зависимости от типа Двигателя (карбюраторный или дизель), его рабочего состояния, сезона использования (весенне-летний или осенне-зимний) и режима работы.

По мере загрязнения и разжижения масла его заменяют.