- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

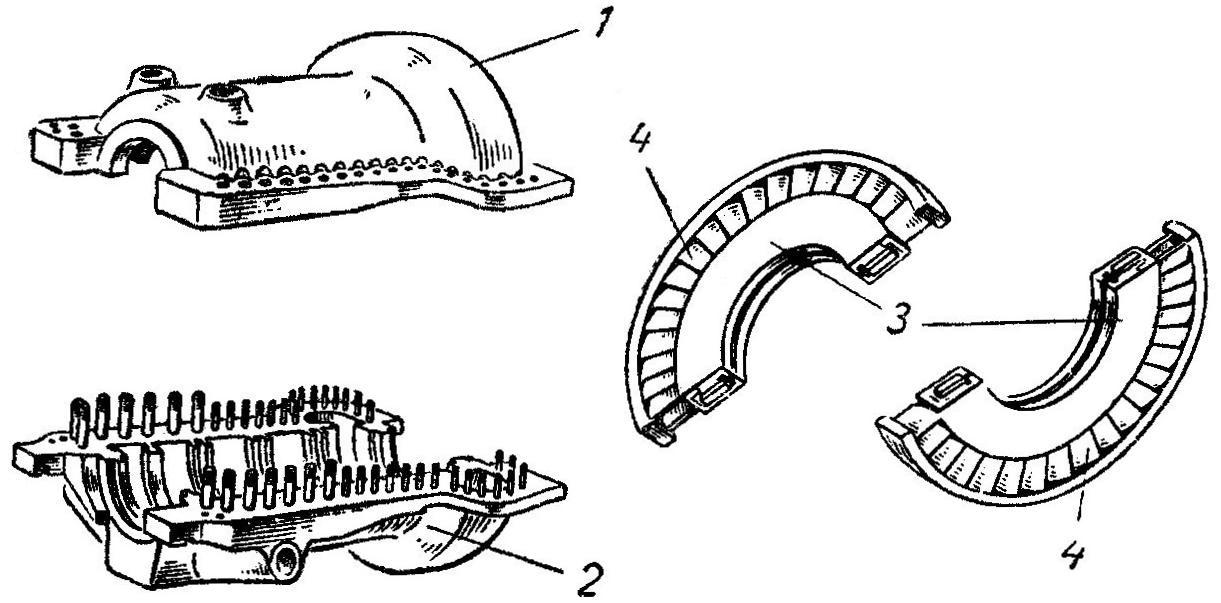

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

Лабораторно-практическая работа по подъемным машинам

(Применительно к домкрату, ручной тали и тельферу)

1. Определить название, назначение, и грузоподъемность машины (по техническому паспорту или маркировке машины).

2. Ознакомиться с устройством машины и выполнить кинематические схемы механизмов подъема и перемещения (произвести, при необходимости, частичную разборку машины).

Определить выигрыш в силе, получаемый при помощи машины.

Произвести подъем и опускание груза при помощи домкрата, тали и тельфера.

Контрольные вопросы и задачи

Какие машины называют подъемными, а какие - транспортирующими?

От чего зависит грузоподъемность гидравлического домкрата?

Почему при выключении электродвигателя подъема тельфера груз не падает?

При каких условиях башенный строительный кран может опрокинуться?

Почему нельзя использовать ленточный конвейер вместо подъемника с большим углом подъема?

Если при загруженном ленточном конвейере ведущий барабан пробуксовывает относительно ленты, то как устранить эту неисправность?

Определите

подъемную силу домкрата Q,

изображенного

на рисунке 82, если ,

![]() ,

а сила Р,

прикладываемая

рабочим к рукоятке, равна 25 кГ.

,

а сила Р,

прикладываемая

рабочим к рукоятке, равна 25 кГ.

Если грузоподъемность тали равна 5 T, то чему равна сила Р, прилагаемая рабочим к тяговой цепи 2 (рис. 83)?

Данные, необходимые для решения задачи, взять из лабораторно-практической работы или следующие: диаметры звездочек d6=d9=100 мм; d3=400 мм; передаточное число червячной передачи iч.п. = 40.

§ 4. Паровые машины и турбины

При помощи машин-двигателей люди используют природные запасы энергии для механизации всевозможных производственных и транспортных работ.

По виду используемых природных запасов энергии различают машины-двигатели тепловые, гидравлические, ветряные, ядерные (атомные) и др. В тепловых двигателях из топлива различных видов извлекается определенное количество теплоты, которое преобразуется в эквивалентное количество механической энергии.

В гидравлических и ветряных двигателях кинетическая энергия потока также преобразуется в механическую энергию. Много лет работают инженеры над созданием гелиоустановок, использующих солнечную энергию, а также геотермических установок, использующих теплоту земных недр.

Большие перспективы открывает использование атомной энергии и создание на этой основе ядерных двигателей.

Механическая энергия, полученная на валу машины-двигателя, может быть непосредственно использована рабочей машиной для приведения в действие ее исполнительного органа. Такой способ использования машин-двигателей применяется почти во всех транспортных рабочих машинах (автомобиле, самолете, теплоходе и пр.) и реже в технологических (водяной и ветряной мельницах, буровых установках).

Очень часто энергия, полученная от машин-двигателей, использующих природные энергетические ресурсы, подводится к генераторам электрического тока, компрессорам, насосам и преобразуется в электрическую энергию, потенциальную — сжатого воздуха или кинетическую — движущегося потока жидкости. Полученные таким образом другие виды энергии затем используются в электрических, пневматических и гидравлических двигателях для приведения в движение исполнительных органов рабочих машин.

В машиноведении принято называть машины-двигатели, использующие природную энергию, первичными двигателями, а все остальные - вторичными.

Мы познакомимся подробно с тепловыми двигателями, в которых выделенная топливом теплота при помощи рабочих тел (пара или газа) преобразуется механическую энергию. К тепловым двигателям относятся паровые машины, паровые и газовые турбины двигатели внутреннего сгорания реактивные двигатели.

Паровая машина явилась первым тепловым двигателем, который люди использовали для привода рабочих машин. Изобретателем универсальной паровой машины явился наш соотечественник И. И. Ползунов, который в 1765 году в г. Барнауле демонстрировал ее первый промышленный образец.

Пар, который приводит в действие паровую машину, получают путем испарения воды в специальных котельных установках.

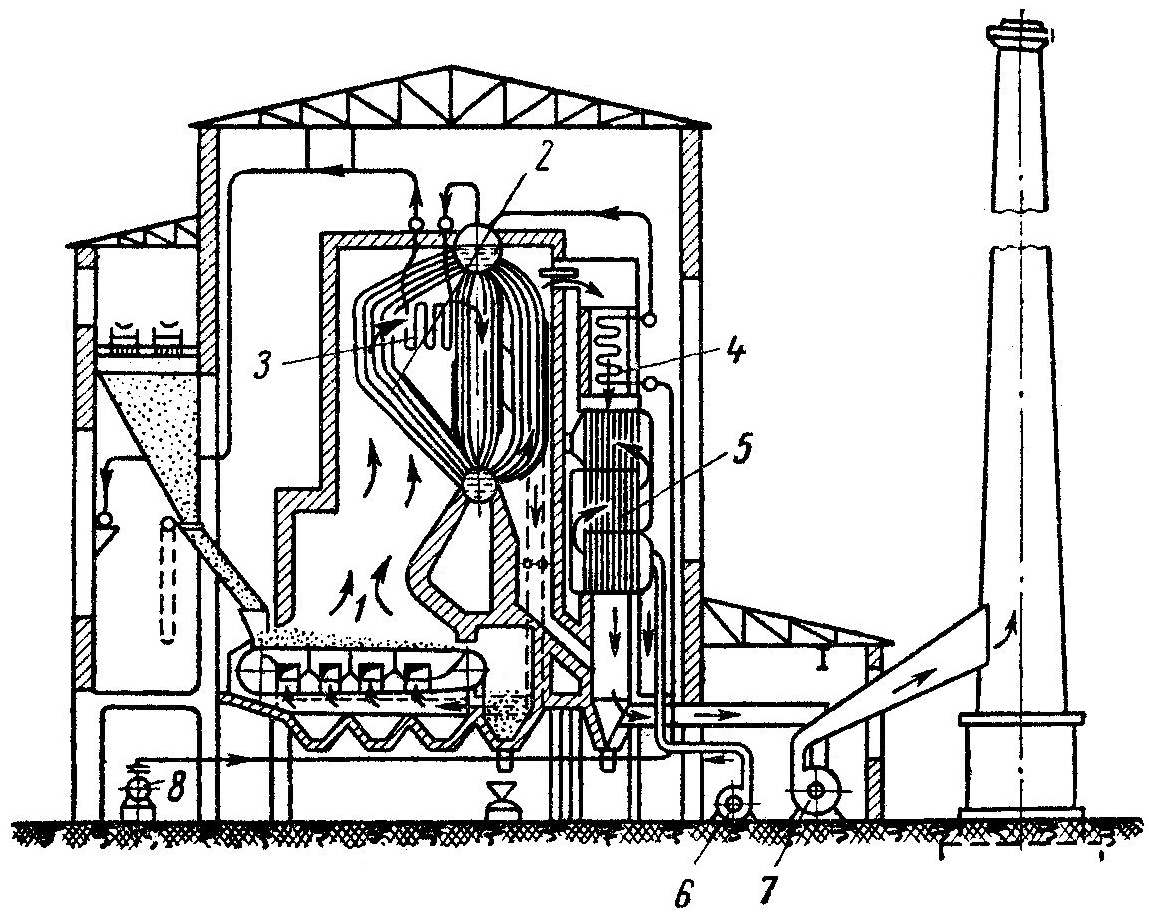

Простейшая котельная установка (рис. 88) состоит из топки 1, где сжигается топливо (жидкое, газообразное или твердое), и парового котла 2, в котором происходит превращение воды в насыщенный пар.

Рис. 88. Схема котельной установки:

1 — топка; 2 — паровой котел; 3 — пароперегреватель; 4 — экономайзер; 5 — воздухоподогреватель;

6 — дутьевая установка; 7 — дымососная установка; 8 — насос для подачи воды в котел.

Для использования пара в паровых машинах насыщенный пар перегревают в специальном пароперегревателе 3. Перегретый пар имеет давление 140—150 ат и температуру до 600° С и обладает в связи с этим более высокой работоспособностью, чем насыщенный.

Н асыщенный

пар используют главным образом для

различных производственных целей и

отопления.

асыщенный

пар используют главным образом для

различных производственных целей и

отопления.

В более сложных котельных установках, питающих паром паровые турбины, используются и более совершенные котлы. На рисунке 89 показан так называемый прямоточный котел, создателем которого является проф. Л. К. Рамзин. В таком котле вода, перемещаясь по змеевикам, превращается постепенно в перегретый пар. В топке 2 котла (радиационной зоне) расположен змеевик, в котором испаряется до 70% протекающей по нему воды. Испарение всей воды здесь недопустимо, так как это привело бы к пережогу трубок змеевика. Затем пароводяная смесь поступает в змеевик 3, расположенный в конвективной зоне, и здесь происходит испарение оставшейся воды и частичный перегрев пара. Полностью перегрев пара завершается в двух пароперегревателях 4 и 5, откуда он поступает к потребителю.

Прямоточные котлы являются наиболее совершенными современными устройствами для производства больших количеств (250 т/ч) пара высоких параметров.

Повышение экономичности котельной установки достигается подогревом воды, поступающей в котел, при помощи экономайзера и воздуха при помощи воздухоподогревателей. Воздух подается в топку специальными дутьевыми установками. Продукты сгорания в котельных установках отсасываются особыми дымососами.

Полученные в котельной установке пар обладает определенным запасом потенциальной энергии, уровень которой характеризуется температурой to пара и его давлением р.

Паровая машина преобразует потенциальную энергию пара в механическую работу. Для этого она имеет устройство, основой которого является кривошипно-шатунный механизм, состоящий из цилиндра, поршня со штоком, шатуна и коленчатого вала.

В рабочий цилиндр машины пар додается через парораспределительное золотниковое устройство. При помощи этого устройства пар направляется то в верхнюю, то в нижнюю полость цилиндра или заставляет поршень со штоком совершать возвратно-поступательное движение.

Пар, имея давление р, действует, на поршень с силой Р, которая будет равна

P = pFu (кГ)

где Fu —площадь поршня, см2.

Эта сила, P передается штоку и шатуну. Последний поворачивает коленчатый вал и создает на нем крутящий момент, равный произведению силы Т (одной из составляющих силы Р) на радиус кривошипа r (рис. 42, а).

Mk = Tr (кГ · м).

Крутящий момент обычно снимается с маховика паровой машины при помощи ременной или другой передачи.

Р абочий

процесс,

происходящий в цилиндре паровой машины,

состоит из впуска пара, его расширения

(рабочий ход) и выпуска отработавшего

пара из цилиндра. Рисунок 90 дает

графическое отображение происходящих

в цилиндре явлений. Этот график, как

известно, называется индикаторной

диаграммой. Площадь диаграммы 1234561

соответствует величине полезной

работы, совершаемой, машиной за один

цикл в одной полости цилиндра. Очевидно,

что мощность машины и ее к. п. д, будут

тем выше, чем выше температура и начальное

давление пара р1

и

чем ниже давление р2

в

той среде, куда удаляется отработавший

пар. Однократное использование пара в

паровой машине (впуск - выпуск) не

позволяет поднять начальное давление

пара p1

выше

18—20 ат.

Вот почему стремятся получать пар в

котельных установках высоких

параметров (т. е. с высокой температурой

и давлением), а в состав силовой установки

с паровой машиной включают конденсатор.

Пар, попадая в конденсатор, превращается

в воду и уменьшает свой удельный объем

почти в 800 раз, и в конденсаторе образуется

благодаря этому большое разрежение

(р2

=

0,1—0,4 ат).

абочий

процесс,

происходящий в цилиндре паровой машины,

состоит из впуска пара, его расширения

(рабочий ход) и выпуска отработавшего

пара из цилиндра. Рисунок 90 дает

графическое отображение происходящих

в цилиндре явлений. Этот график, как

известно, называется индикаторной

диаграммой. Площадь диаграммы 1234561

соответствует величине полезной

работы, совершаемой, машиной за один

цикл в одной полости цилиндра. Очевидно,

что мощность машины и ее к. п. д, будут

тем выше, чем выше температура и начальное

давление пара р1

и

чем ниже давление р2

в

той среде, куда удаляется отработавший

пар. Однократное использование пара в

паровой машине (впуск - выпуск) не

позволяет поднять начальное давление

пара p1

выше

18—20 ат.

Вот почему стремятся получать пар в

котельных установках высоких

параметров (т. е. с высокой температурой

и давлением), а в состав силовой установки

с паровой машиной включают конденсатор.

Пар, попадая в конденсатор, превращается

в воду и уменьшает свой удельный объем

почти в 800 раз, и в конденсаторе образуется

благодаря этому большое разрежение

(р2

=

0,1—0,4 ат).

Как уже было сказано, паровые машины применяются все реже и реже. Еще недавно широко распространенные на железнодорожном и водном транспорте паровые машины уступили свое место паровым турбинам, двигателям внутреннего сгорания и газовым турбинам, а на железнодорожном транспорте также и электродвигателям. Главная причина этого — низкая экономичность паросиловых установок с паровой машиной (к. п. д. не превышает 0,1—0,15), их громоздкость и тихоходность.

Однако пар как рабочее тело отнюдь не ушел в область прошлого вместе с паровой машиной. Паровая турбина стала тем преемником паровой машины, который открыл новые большие возможности использования водяного пара высоких параметров.

Паровая турбина — двигатель ротативного типа. Если в паровой машине такие ее части, как поршень, шток, часть шатуна, совершают возвратно-поступательное движение, то в турбине имеются только вращающиеся детали. Это является большим достоинством двигателя, так как исключает многие недостатки, присущие механизмам с неравномерным движением, каким является кривошипно-шатунный механизм паровой машины.

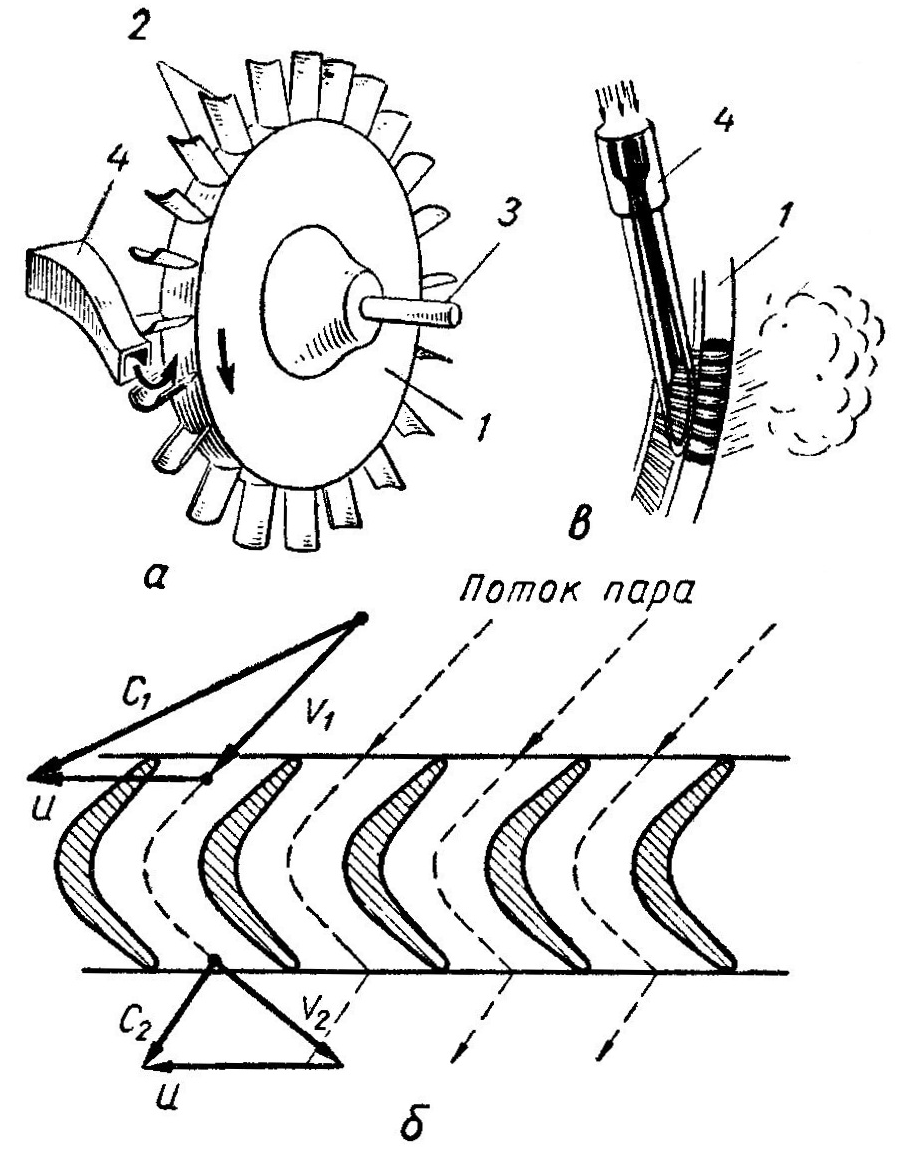

Перегретый пар высоких параметров с давлением до 400 ат и температурой до 550° С, получаемый в котельной, обладает известным запасом энергии. Вытекая из специального сопла, струя пара приобретает кинетическую энергию, используемую в паровой турбине (рис. 91), имеющей рабочее колесо 1 оснащенное лопатками 2.

Рис. 91. Схемы устройства и действия паровой турбины:

а — рабочее колесо; б и в — протекание пара в межлопаточных каналах турбины;

1 — рабочий диск; 2 — рабочие лопатки; 3 — вал; 4 — сопло.

Пар, вытекающий из паропровода со скоростью υ1 направляется на рабочие лопатки, которые имеют специальный профиль, рассчитанный на плавное, безударное обтекание струей пара. На рисунке показано, как струя пара обтекает, рабочие лопатки, при этом видно, что для того чтобы, пар входил на рабочие лопатки по касательной к профилю канала (см. вектор υ1), необходимо его направлять по вектору с1. Тогда относительная скорость пара υ1 складываясь с окружной (переносной) скоростью и вращения рабочего колеса, даст абсолютную скорость с1 требуемого направления. Отсюда следует вывод, что на выходе из межлопастного канала абсолютная скорость пара будет соответствовать вектору с2.

Для того чтобы точно направить пар на лопатки рабочего колеса, перед ним устанавливают специальный направляющий аппарат (рис. 92). Совокупность направляющая аппарата и рабочего колеса называют ступенью турбины. Чаще всего паровые турбины строятся многоступенчатыми, и лишь маломощные неответственные турбины бывают одноступенчатыми.

Р оль

направляющего аппарата в турбине не

ограничивается лишь тем, что при его

помощи пар устремляется на лопатки

рабочего

колеса под

нужным углом. Направляющий аппарат

позволяет полностью или частично

производить преобразование потенциальной

энергии пара в кинетическую. Дело в том,

что пар, находящийся в резервуаре (рис.

93)

под

некоторым давлением р1

может

быть выпущен в среду, где давление р2.

При

этом пар приобретает некоторую скорость

с1.

Если

понижать давление р2

(в

конденсаторе) или увеличивать давление

р1

(в

котле), то соответственно, казалось

бы,

должна увеличиваться скорость истечения

пара, т. е. его кинетическая энергия.

Опыт, однако, показал, что в случае

применения простых цилиндрических

отверстий и насадок не может быть

использован весь перепад давлений р1

—

р2

для

увеличения скорости струи пара. Скорость

струи пара увеличивается лишь до тех

пор, пока отношение

оль

направляющего аппарата в турбине не

ограничивается лишь тем, что при его

помощи пар устремляется на лопатки

рабочего

колеса под

нужным углом. Направляющий аппарат

позволяет полностью или частично

производить преобразование потенциальной

энергии пара в кинетическую. Дело в том,

что пар, находящийся в резервуаре (рис.

93)

под

некоторым давлением р1

может

быть выпущен в среду, где давление р2.

При

этом пар приобретает некоторую скорость

с1.

Если

понижать давление р2

(в

конденсаторе) или увеличивать давление

р1

(в

котле), то соответственно, казалось

бы,

должна увеличиваться скорость истечения

пара, т. е. его кинетическая энергия.

Опыт, однако, показал, что в случае

применения простых цилиндрических

отверстий и насадок не может быть

использован весь перепад давлений р1

—

р2

для

увеличения скорости струи пара. Скорость

струи пара увеличивается лишь до тех

пор, пока отношение

![]() больше 0,577 для насыщенного пара и 0,546

для перегретого. Дальнейшее уменьшение

давления р2

не

дает увеличения скорости с1

пара.

больше 0,577 для насыщенного пара и 0,546

для перегретого. Дальнейшее уменьшение

давления р2

не

дает увеличения скорости с1

пара.

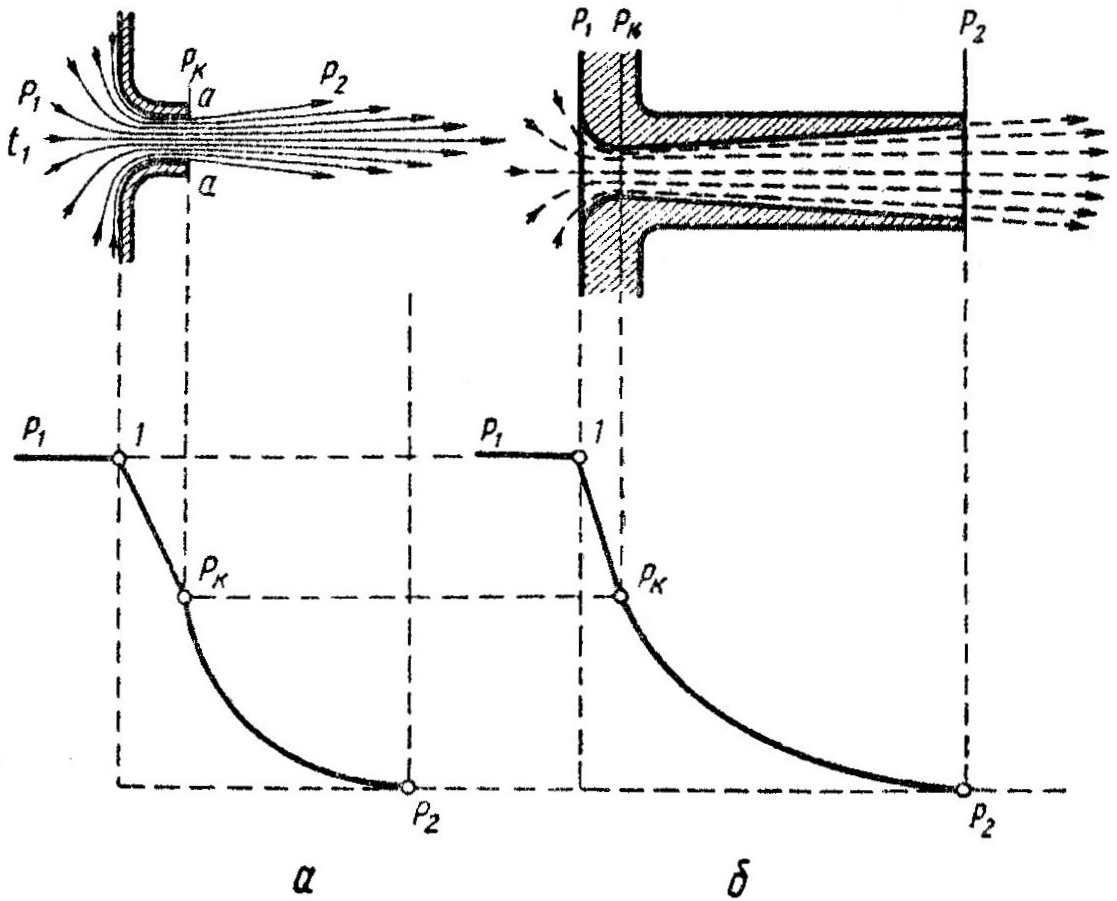

Рис. 93. Схема истечения пара:

а — из цилиндрического отверстия; б — из расширяющегося сопла.

Совершенно иначе получается, если применять специальное расширяющееся сопло (сопло Лаваля). В этом случае в зависимости от угла расширения сопла и его длины может быть использован любой перепад давления, а значит, пару может быть сообщена любая скорость.

До каких же пределов целесообразно увеличивать скорость истечения пара?

Из рисунка 91 видно, что если пар выходит из сопла со скоростью с1 то скорость рабочего колеса турбины достигает величины и. Опытами установлено, что экономичность турбины получается наивысшей, если с1 и u находятся в следующем соотношении:

![]() .

.

Скорость u вращения рабочего колеса турбины ограничена прочностью материала его диска и лопаток. Действительно, в современных паровых турбинах ротор (рабочее колесо) вращается со скоростью, превышающей 3000-5000 об/мин. Если радиус рабочего колеса всего один метр, то каждый килограмм веса лопатки, находящийся на этой окружности, будет стремиться оторваться от колеса с силой, равной

![]()

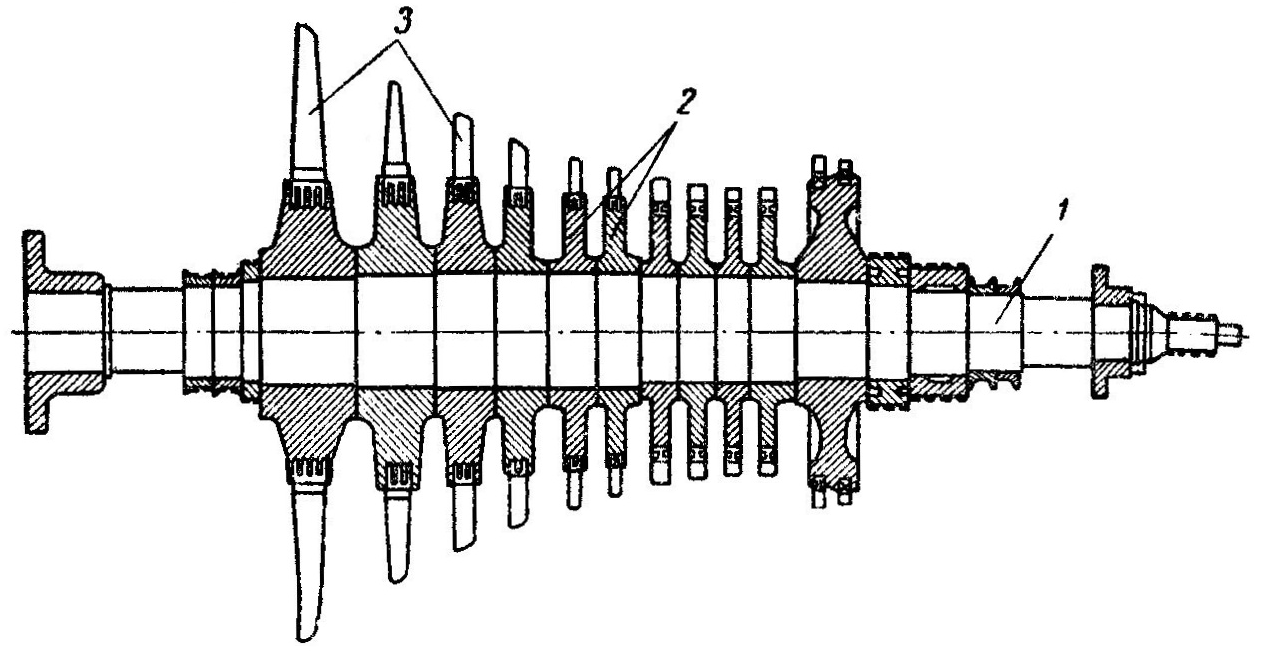

Это значит, что рабочее колесо испытывает разрывные усилия в 28 Т по всей окружности от каждого: килограмма веса лопатки. Обычные металлы не могут долго противостоять таким нагрузкам, да еще при высокой температуре пара, достигающей 500°— 550° С. Вот почему в турбинах используются для изготовления роторов и лопаток специальные стали, а тем и другим придают определенную конструктивную форму, более утолщенную к оси вращения и сужающуюся к ободу (рис. 94). С этой же целью скорость вращения ротора турбины ограничивают и применяют многоступенчатые турбины для использования всего перепада давления р1 — р2.

Рис. 94. Ротор многоступенчатой турбины:

1 — вал; 2 — диски; 3 — лопатки.

Рис. 95. Цилиндр правовой турбины:

1 — верхняя половина; 2 — нижняя половина; 3 — нижняя и верхняя половины диаграммы; 4 — направляющие лопатки.

Ротор многоступенчатой турбины вращается в специальном цилиндре (рис. 95), где смонтированы на диафрагмах 3 направляющие лопатки 4. По концам цилиндра располагаются подшпинковые опоры ротора.

Рассмотрим два способа использования энергии пара в турбинах: когда постепенно в ступенях турбины снижается скорость движения пара (турбины со ступенями скорости) и когда в степенях турбины постепенно снижается давление пара (турбины со ступенями давления).

В турбинах со ступенями

скорости

(рис. 96) весь перепад давлений

срабатывает в соплах 1

первого направляющего аппарата и пар

выходит на лопатки 2

первой

ступени турбины со скоростью с1.

В

этом случае лопатки первой ступени

турбины выбираются таких размеров,

что

турбинах со ступенями

скорости

(рис. 96) весь перепад давлений

срабатывает в соплах 1

первого направляющего аппарата и пар

выходит на лопатки 2

первой

ступени турбины со скоростью с1.

В

этом случае лопатки первой ступени

турбины выбираются таких размеров,

что

![]() .

И хотя первая ступень турбины работает

неэкономично, зато снижение скорости

с1

пара

в ней позволяет всем остальным рабочим

ступеням турбины работать экономично

и постепенно использовать весь

скоростной напор. Направляющий аппарат

3

второй

ступени 4

турбины,

следовательно, выполняет лишь одну

функцию — направляет струю пара на

лопатки второй ступени под

наивыгоднейшим углом к окружной

скорости и

этой

ступени.

.

И хотя первая ступень турбины работает

неэкономично, зато снижение скорости

с1

пара

в ней позволяет всем остальным рабочим

ступеням турбины работать экономично

и постепенно использовать весь

скоростной напор. Направляющий аппарат

3

второй

ступени 4

турбины,

следовательно, выполняет лишь одну

функцию — направляет струю пара на

лопатки второй ступени под

наивыгоднейшим углом к окружной

скорости и

этой

ступени.

Турбины со ступенями скорости просты по устройству, но недостаточно экономии. Это заставило конструкторов искать другие пути использования напора пара p1 — р2.

В

турбинах со ступенями

давления

(рис. 97) пар в соплах направляющего

аппарата первой ступени расширяется

лишь частично до некоторого давления

р'.

Скорость

пара достигает величины с1

удовлетворяя

условию

![]() .

В первой ступени используется весь

скоростной напор, зато давление пара

еще до

вольно

высокое.

.

В первой ступени используется весь

скоростной напор, зато давление пара

еще до

вольно

высокое.

Во

второй ступени турбины направляющий

аппарат дает возможность пару

расшириться до некоторого давления р"

с

тем, чтобы его скорость снова поднялась

до с1.

В

лопатках второй ступени; снова срабатывает

скоростной напор

![]() .

Таких

ступеней, постепенного использования

давления пара р1

— р2

может

быть

несколько.

Очевидно, что в турбинах со ступенями

давления скорости истечения пара

могут быть меньшими, а следовательно,

меньше и скорость вращения ротора -

турбины. Вот почему в современных

паровых турбинах главным образом

используются устройства со ступенями

давления.

.

Таких

ступеней, постепенного использования

давления пара р1

— р2

может

быть

несколько.

Очевидно, что в турбинах со ступенями

давления скорости истечения пара

могут быть меньшими, а следовательно,

меньше и скорость вращения ротора -

турбины. Вот почему в современных

паровых турбинах главным образом

используются устройства со ступенями

давления.

Д о

сих пор мы рассматривали турбины, у

которых процесс расширения пара и

создания определенной скорости его

движения осуществлялся в направляющем

аппарате, в рабочих же лопатках

использовался лишь скоростной напор.

Такие турбины называются активными.

Если построить турбину таким образом,

чтобы пар смог расширяться в направляющем

аппарате до некоторого давления р',

а затем — в рабочих лопатках до давления

р2,

то

такая турбинная ступень называется

реактивной

(рис. 98). Свое название такая ступень

получила вследствие того, что струя

пара, вытекающая из рабочих лопаток,

оказывает также и реактивное

воздействие на колесо.

о

сих пор мы рассматривали турбины, у

которых процесс расширения пара и

создания определенной скорости его

движения осуществлялся в направляющем

аппарате, в рабочих же лопатках

использовался лишь скоростной напор.

Такие турбины называются активными.

Если построить турбину таким образом,

чтобы пар смог расширяться в направляющем

аппарате до некоторого давления р',

а затем — в рабочих лопатках до давления

р2,

то

такая турбинная ступень называется

реактивной

(рис. 98). Свое название такая ступень

получила вследствие того, что струя

пара, вытекающая из рабочих лопаток,

оказывает также и реактивное

воздействие на колесо.

Реактивная ступень работает несколько экономичнее активной, так как скорости пара в ней меньше, а значит, меньше и потери. Однако недостатки реактивной ступени (сложный профиль, давление вдоль оси ротора и др.) привели к тому что в настоящее время строят либо активные, либо комбинированные турбины.

Паровые турбины используются главным образом на тепловых электростанциях в качестве двигателя для привода генератора. На транспорте паровые турбины применяются на морских судах.

Более удобными для транспорта оказались турбины внутреннего сгорания — газовые турбины.

Выше мы видели, что в паровой машине и паровой турбине топливо сжигается в котельной установке, где происходит преобразование химической энергии топлива в потенциальную энергию пара, которая используется для привода в движение поршня паровой машины или рабочего колеса турбины. Возможно, однако, сжигание топлива в самом двигателе, т. е. в цилиндре поршневой машины или перед направляющим аппаратом турбины. Образовавшиеся газы будут иметь достаточно большой запас потенциальной энергии давления, чтобы привести в движение вал машины-двигателя.

Построенные по указанной схеме двигатели называются двигателями внутреннего сгорания — поршневыми или турбинными.