- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

§ 3. Подъемные и транспортирующие машины

В нашем народном хозяйстве невиданный размах получила механизация трудоемких процессов. Особое значение в деле механизации имеют подъемно-транспортные машины, назначение которых заключается в подъеме и перемещении грузов по горизонтали на сравнительно небольшие расстояния. Подъемно-транспортные машины можно разделить на подъемные, предназначенные для перемещения единичных грузов, и транспортирующие (машины непрерывного транспорта), предназначенные для перемещения массовых грузов непрерывным потоком.

К подъемным машинам относятся домкраты, тали, краны, подъемники (лифты).

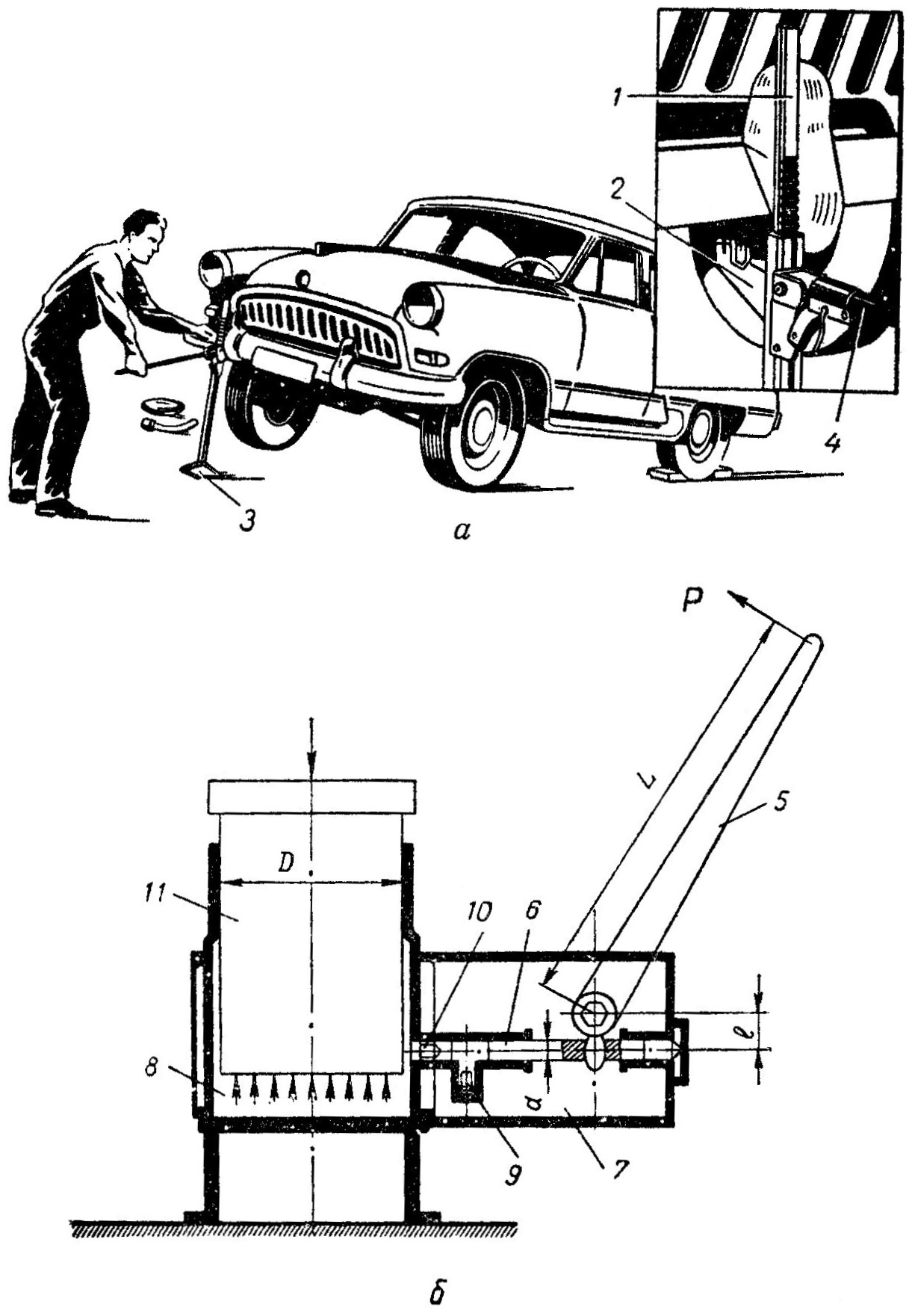

Домкраты (рис. 82) бывают механическими и гидравлическими и применяются для подъема на небольшую высоту (до 1 м) различных объектов. Например, для смены колеса автомобиль необходимо приподнять от земли настолько, чтобы колесо перестало касаться дороги. На рисунке 82, а показан домкрат автомобиля М-21 «Волга». Это механический домкрат, в котором вдоль рейки 1 перемещается подъемная площадка 2. Рейка опирается на пяту 3, а водитель воздействует на рычаг 4, связанный с механизмом подъема.

Рис. 82. Домкраты:

а — реечный; б — гидравлический;

1 — рейка; 2 — подъемная площадка; 3 — пята; 4 — рычаг; 5 — рукоятка; 6 — плунжер; 7 — резервуар;

8 — силовой цилиндр; 9 — всасывающий клапан; 10 — нагнетательный клапан; 11— шток.

На

рисунке 82, б изображен гидравлический

домкрат, которым, в частности, снабжен

автомобиль ГАЗ-51. Водитель при помощи

рукоятки 5 перемещает плунжер 6,

имеющий диаметр d, и

перекачивает масло из резервуара 7

в силовой цилиндр 8 диаметром D.

Для этого имеются клапаны — всасывающий

9 и нагнетательный

10. Очевидно, что шток 11 домкрата

будет обладать грузоподъемностью в

![]() раз большей, чем давление на плунжере.

раз большей, чем давление на плунжере.

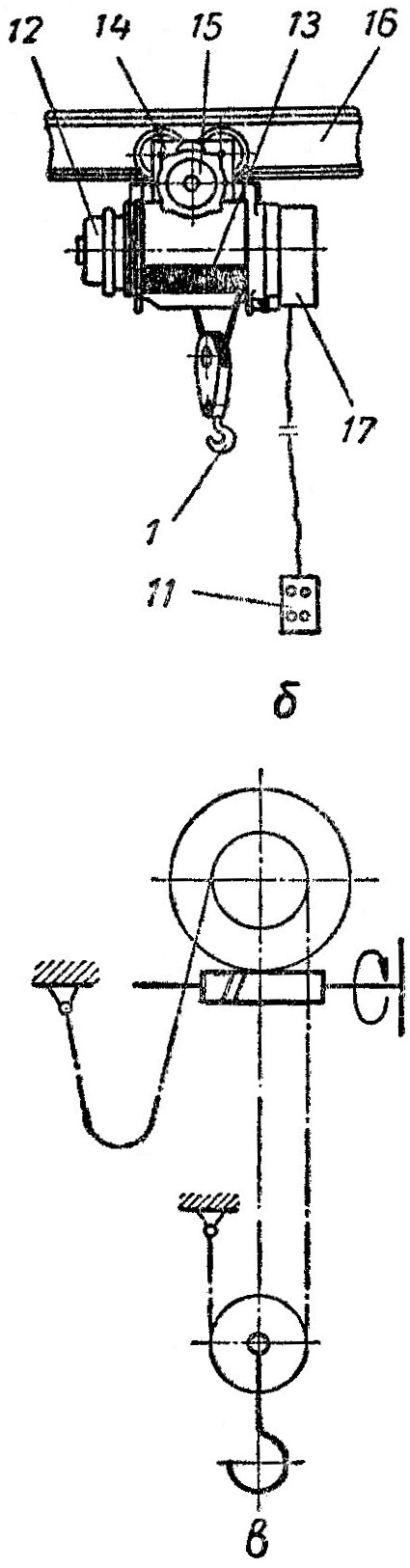

Механические и гидравлические домкраты применяются и в других случаях, например при подъеме зданий для их транспортировки, при установке крепи в угольных шахтах и т. д. Другие подъемные устройства, например тали (рис. 83), позволяют поднимать грузы на высоту до 3—5 м и, кроме того, перемещать их на небольшое расстояние.

Рис. 83. Тали:

а — ручная; б — электрическая; в — кинематическая схема ручной тали;

1 — грузовой крюк; 2 — цепь; 3 — звездочка; 4 — червяк; 5 — червячное колесо;

6 — звездочка; 7 — корпус тали; 8 — цепь; 9 — звездочка; 10 — крюк подвешивания;

11 — пульт управления талью; 12 — двигатель; 13 — барабан; 14 — тележка;

15 — двигатель; 16 — монорельс; 17 — тормоз.

Ручная таль (рис.83, а) крюком 10 подвешивается к балке над грузом, который необходимо поднять. Ее можно также подвесить к тележке, которая перемещается по монорельсу при помощи ручного привода или электродвигателя. Груз подвешивается к крюку в обойме которого расположена звездочка 9, которая звездочка 6 находится в корпусе 7 тали к приводиться во вращение червячной передачей 4 и 5, Червяк 4 вращают вручную при помощи цепи 2 и звездочки 3. Цепь 8 охватывает звездочки 6 и 9, и очевидно, что при вращении звездочки 6 крюк 1 с грузом будет подниматься или опускаться.

В электрической тали (рис. 83, б) подъем груза осуществляется при помощи барабана 13, на который навивается стальной трос. Барабан вращается электродвигателем 12. Груз в поднятом состоянии удерживается тормозом 17, который выключается, когда работает двигатель 12 (подъем или опускание груза), и включается, когда двигатель не работает. В электроталях перемещение тележки 14 по монорельсу 16 осуществляется всегда при помощи электродвигателя 15; электротали называют также тельферами.

Подъемные краны применяются для подъема и перемещения больших грузов. В зависимости от назначения краны бывают самых разнообразных конструкций и размеров, но, несмотря на эти различия, все они состоят из трех основных частей: опоры (стойки) в виде рамы, фермы или башни, подъемного устройства в виде лебедки и механизмов для перемещения груза, передвижения и поворота всего крана.

На заводах, складах применяют консольные краны, состоящие из вертикальной колонны (стойки) и одной горизонтальной балки (консоли), на которой закрепляется блок или таль. Грузоподъемность консольных кранов сравнительно небольшая (до 5 Т).

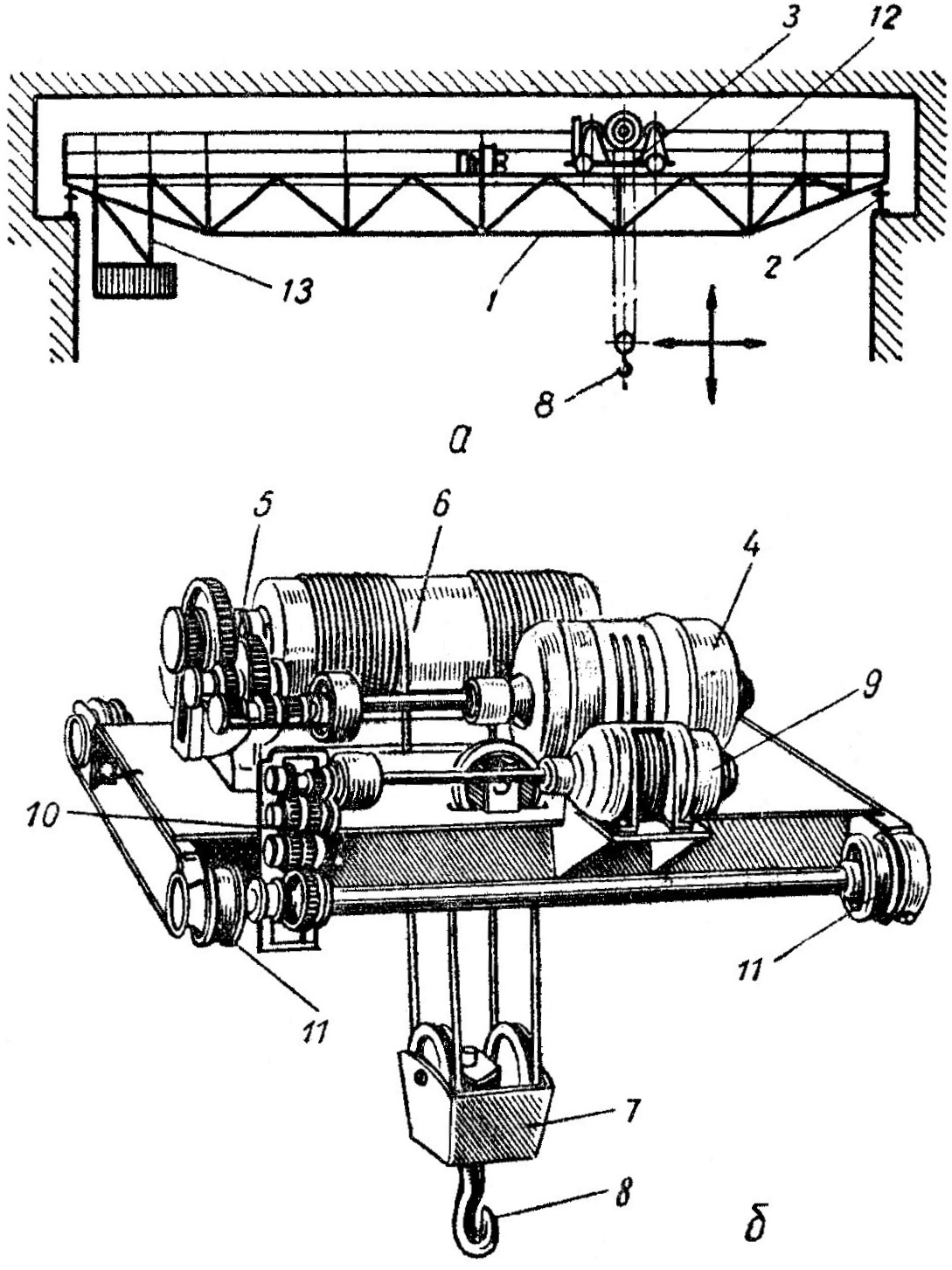

Заводские краны большой грузоподъемности перемещаются на колесах по рельсам, укрепленным вдоль верхней части стен цеха. Они называются мостовыми кранами (рис. 84). Тележка 3 катится по мосту вдоль здания. На тележке установлена подъемная электролебедка с барабаном 6. Кран управляется из специальной кабины 13, укрепленной на мосту. В кабине находятся приборы для пуска и остановки электродвигателей, которые поднимают груз и передвигают тележку и мост крана. Грузоподъемность мостовых кранов может достигать 500 Т.

Рис. 84. Мостовой кран:

а — общий вид; б — крановая тележка;

1 — мост; 2 — подкрановые пути; 3 — крановая тележка; 4 — двигатель подъемного механизма;

5 — редуктор подъемного механизма; 6 — барабан подъемного механизма; 7 — обойма; 8 — крюк;

9 — двигатель механизма передвижения тележки; 10 — редуктор механизма передвижения тележки; 11 — ходовые колеса;

12 — рельсы для ходовых колес тележки; 13 — кабина управления.

На железнодорожных платформах устанавливают поворотные подъемные краны, передвигающиеся по путям. Эти краны работают от электродвигателей, паровых машин или от двигателей внутреннего сгорания. Грузоподъемность их может достигать 200 Т.

Некоторые краны, например, гусеничные и автомобильные, имеют дополнительное оборудование (лопаты, скребки, ковши), которое позволяет им разрабатывать грунт, перемещать сыпучие материалы.

Для механизации погрузо-разгрузочных и монтажных работ на строительстве применяются башенные краны (рис. 85). Стрела 3 башенного крана может поворачиваться вокруг оси башни 1 и таким образом осуществлять круговое перемещение груза. Стрела, кроме того, может подниматься или опускаться благодаря лебедке 6, чем осуществляется радиальное перемещение груза. Весь кран вместе с грузом имеет возможность перемещаться по подкрановым путям с помощью самоходной тележки 2, изменяя свое положение относительно здания. Подъем груза 8 осуществляется при помощи лебёдки 9. расположенной у основания башни 1. Управление краном производится крановщиком из кабины 7.

Рис. 85. Башенный строительный кран:

1 — вертикальная башня; 2 — самоходная тележка; 3 — стрела; 4 — противовесная консоль;

5 — механизм поворота стрелы; 6 — лебедка механизма подъема стрелы; 7 — кабина управления;

8 — поднимаемый груз; 9 — лебедка.

В настоящее время на стройках и монтажных

площадках можно встретить краны и других

конструкций — с горизонтальной

неподвиж-ной стрелой и перемещающейся

вдоль нее тележкой с поворотной

башней; с трубчатой поворотной башней

на трех опорах и подвижной стрелой.

Грузоподъемность башенных кранов

достигает 50 Т.

настоящее время на стройках и монтажных

площадках можно встретить краны и других

конструкций — с горизонтальной

неподвиж-ной стрелой и перемещающейся

вдоль нее тележкой с поворотной

башней; с трубчатой поворотной башней

на трех опорах и подвижной стрелой.

Грузоподъемность башенных кранов

достигает 50 Т.

Подъемники — это такие машины, которые используются для подъема грузов и людей в специальных закрытых приспособлениях (кабинах, клетях, платформах и т. п.), перемещающихся вертикально или наклонно по направляющим. Подъемники применяют, например, в многоэтажных домах (лифты), в шахтах (клетьевые подъемники), для загрузки доменных печей (скиповые подъемники).

На рисунке 86 изображен подъемник, состоящий из кабины 1, которая перемещается по направляющим 5 при помощи троса 3 приводной станцией 4. Приводная станция состоит из электродвигателя и передаточного механизма с тяговым барабаном. Для облегчения работы приводной станции имеется противовес 2. В случае обрыва троса предохранительное устройство 6 (аварийный останов) захватывает направляющие, и кабина повисает в шахте.

К транспортирующим машинам относятся конвейеры различных типов, канатные дороги, эскалаторы и др.

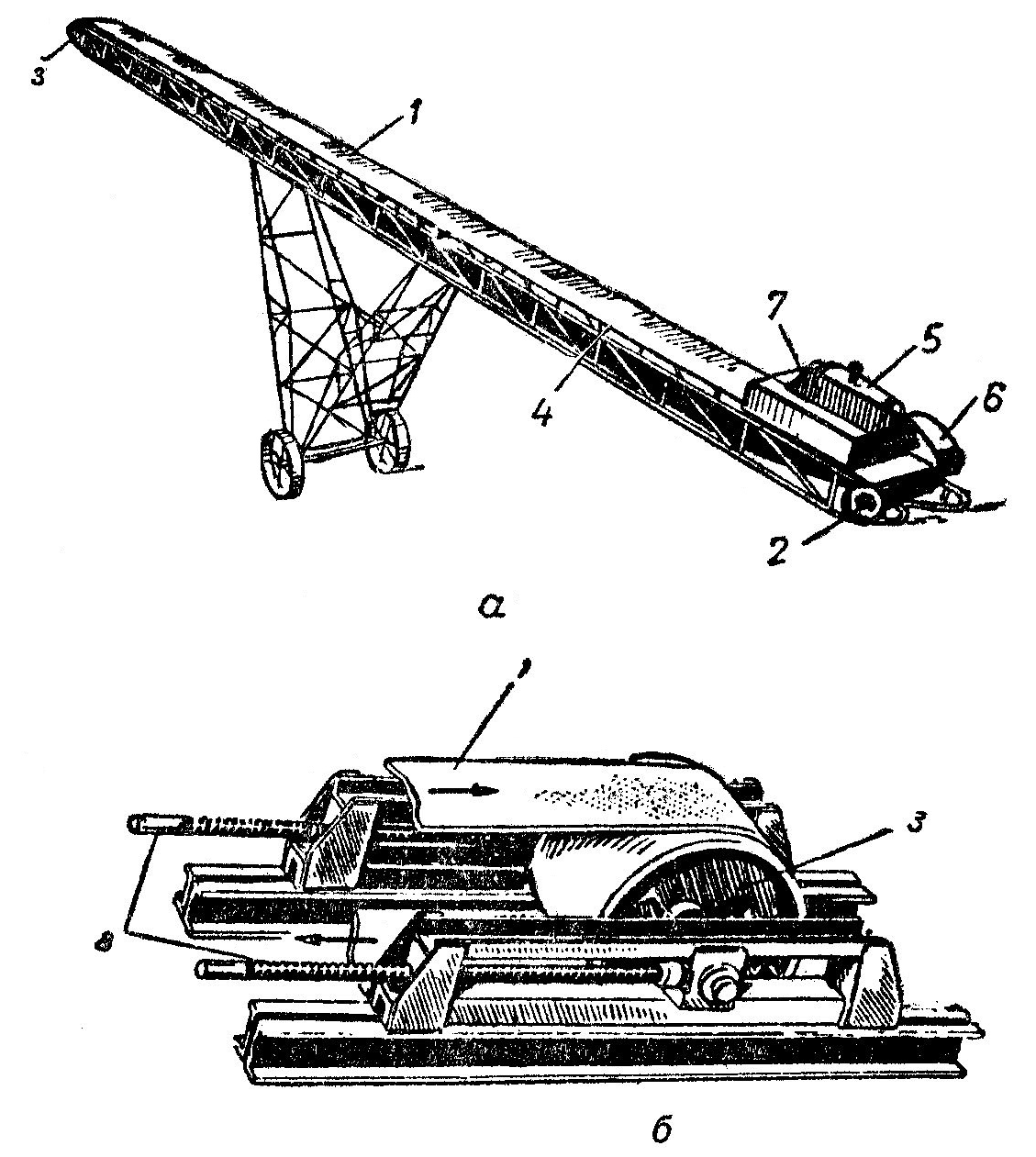

Рассмотрим устройство ленточного конвейера (рис. 87). Лента 1 приводится в движение приводной станцией, состоящей из электродвигателя 5 и редуктора 6. От редуктора вращается ведущий барабан 2. Ведомый барабан 8 конвейера дает возможность производить натяжение ленты конвейера. От натяжения ленты зависит грузоподъемность конвейера, так как ведущий барабан 2 передает движение ленте только благодаря силе трения F между ведущим барабаном и лентой. При этом

![]()

где Q — натяжение ленты и f — коэффициент трения скольжения лепты по барабану.

Рис. 87. Ленточный конвейер:

а — общий вид; б — винтовое натяжное устройство;

1 — лента; 2 — ведущий барабан; 3 — ведомый барабан; 4 — ролики; 5 — двигатель; 6 — редуктор;

7 — загрузочное устройство; 8 — винты натяжного устройства.

При помощи ленточного конвейера можно перемещать как штучные, так и сыпучие грузы. В последнем случае необходимо использовать специальное загрузочное устройство 7. Чтобы лента, прогибаясь, не задевала за ферму конвейера, вдоль нее на равных расстояниях расставлены ролики 4, по которым перекатывается лента.

Конвейеры, в которых вместо ленты используется цепь или канат, связывающий тележки, применяются как внутрицеховой транспорт для перемещения сырья, полуфабрикатов и готовых изделий, а также на сборочных поточных линиях.