- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

Лабораторно-практическая работа по изучению устройства токарного станка

Осмотреть станок и найти его основные узлы. Найти двигатель и передаточные механизмы, передающие движение от электродвигателя к шпинделю и суппорту. Составить соответствующие упрощенные кинематические схемы.

Измерить высоту центров станка и расстояние от патрона до пиноли задней бабки при ее крайнем правом положении.

Определить детали, через которые передается движение при нарезании резьбы (зубчатые колеса, ходовой винт, маточная гайка фартука). Сделать пробную установку для нарезания резьбы, включить станок и проследить, как перемещается суппорт. Составить кинематическую схему нарезания резьбы.

Внимательно осмотреть все механизмы передней бабки, обратив особое внимание на расположение подшипников шпинделя, зубчатых колес и соединительных муфт.

Составить кинематическую схему передней бабки и вычертить графики передачи движения на всех скоростях.

Осмотреть суппорт, выяснить его устройство и способ установки на станке, наметить порядок его частичной разборки и выбрать необходимые инструменты.

Разобрать суппорт (частично). Внимательно осмотреть нее детали, проверить их состояние, выяснить дефекты, составить кинематическую схему механизма фартука.

Собрать суппорт, устанавливая детали и части в порядке, обратном порядку разборки. Проверить правильность сборки и установки частей суппорта

Частично разобрать заднюю бабку и начертить ее кинематическую схему.

Собрать заднюю бабку в порядке, обратном порядку разборки; установить заднюю бабку на станину токарного станка и закрепить ее.

Контрольные вопросы и задачи

Какие машины называются технологическими рабочими машинами?

Из каких основных частей состоит рабочая машина? Как называются эти основные части в токарном станке?

Как устроена коробка скоростей изучаемого вами токарного станка? Сколько скоростей вращения шпинделя позволяет она получить?

Как устроен механизм подачи?

Можно ли одновременно использовать для перемещения суппорта ходовой винт и ходовой валик?

Как осуществляется связь движений шпинделя и суппорта?

Сколько скоростей подачи можно получить на изучаемом вами станке?

С каким числом оборотов в минуту должен вращаться шпиндель станка, чтобы обработка валика диаметром 20 мм осуществлялась со скоростью резания 30 м/мин?

Выпишите возможные значения чисел оборотов шпинделя изучаемого Вами станка и определите по формуле, какие скорости резания могут быть получены при цилиндрическом обтачивании валика диаметром 40 мм.

Почему нецелесообразно применять слишком малые величины скоростей резания?

§ 2. Рабочие транспортные машины

Транспорт играет очень важную роль в народном хозяйстве и в жизни людей. Для нас уже стало привычным делом пользоваться автомобилем, Поездом, самолетом, теплоходом, трамваем и другими видами средств сообщения. Перевозка грузов и людей производится и на большие расстояния, и в пределах одного завода, совхоза или колхоза, строительного участка.

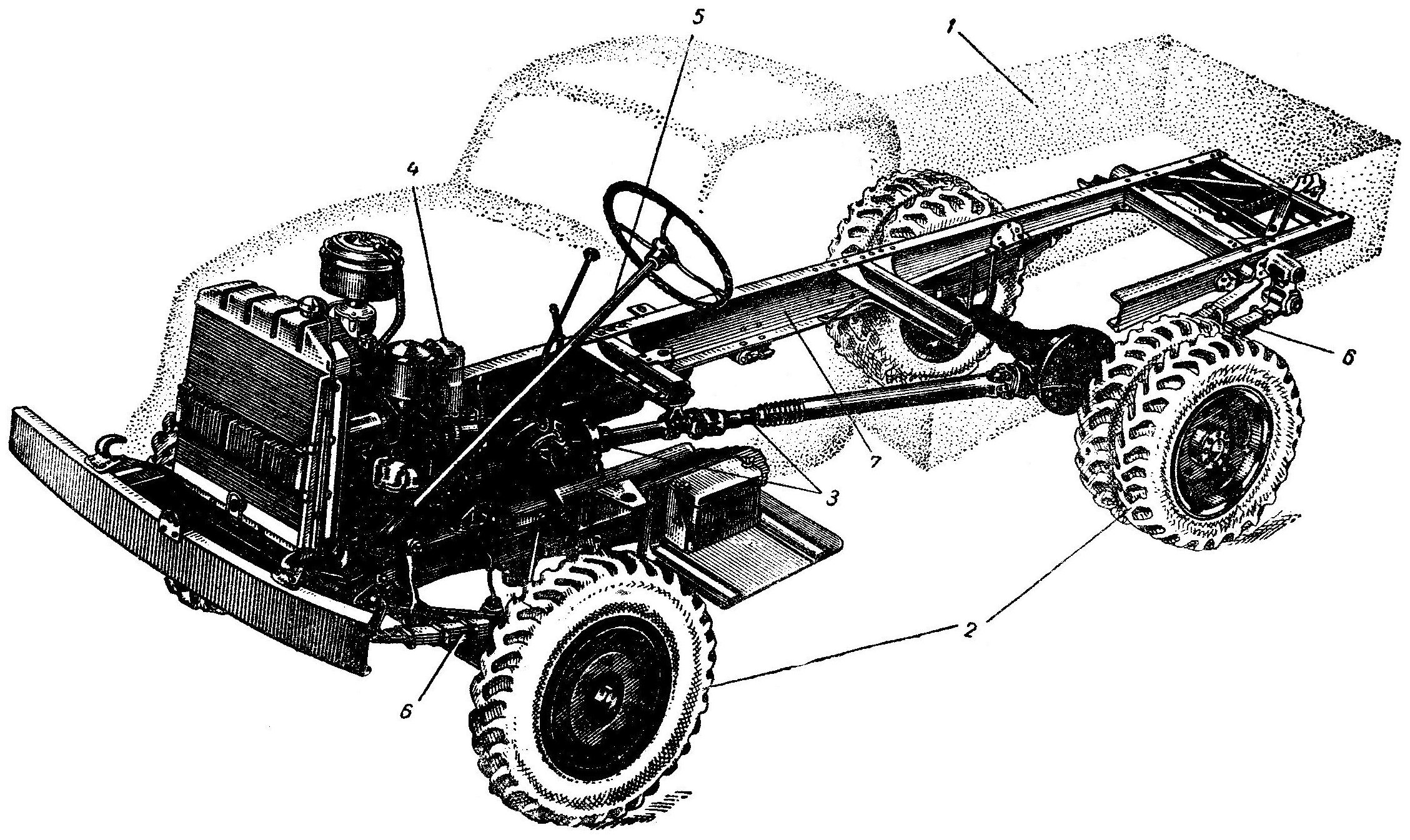

Рис. 70, а. Общее устройство грузового автомобиля:

1 — кузов; 2 — колеса; 3 — силовая передача; 4 — двигатель; 5 — рулевое управление; 6 — рессоры; 7 — рама.

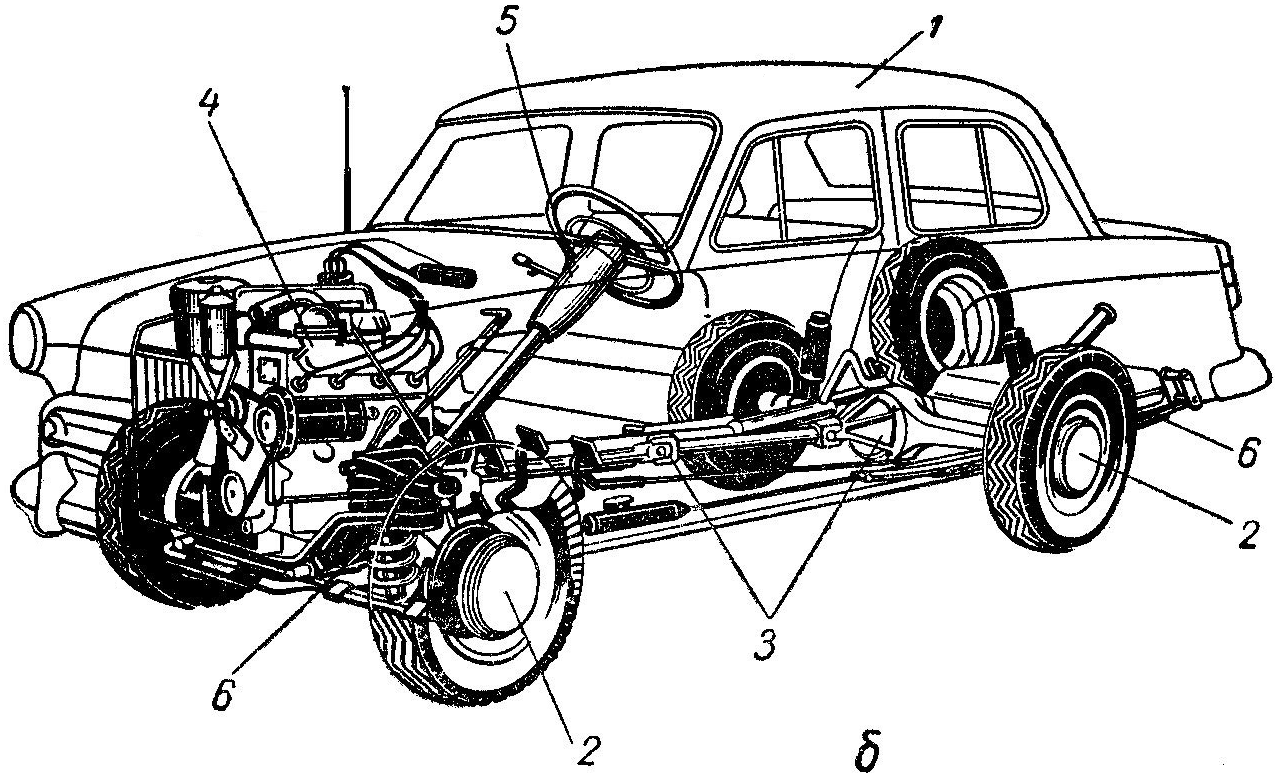

Рис. 70, б. Общее устройство легкого автомобиля:

1 — кузов; 2 — колеса; 3 — силовая передача; 4 — двигатель; 5 — рулевое управление; 6 — рессоры; 7 — рама.

Как и технологические машины, транспортные машины обладают большой общностью устройства и действия. Они также состоят из четырех основных частей: двигателя, исполнительного и передаточного механизмов и управляющих механизмов. Рабочий орган транспортных машин называют движителем. Движитель может быть колесный, гусеничный, винтовой, газо- или водоструйный.

Одной из наиболее распространенных транспортных машин является автомобиль — самоходный экипаж, предназначенный для перевозки грузов и людей по безрельсовым дорогам.

Автомобиль состоит из следующих основных частей: двигателя, исполнительного механизма с рабочим органом, передаточного механизма и механизмов управления (рис. 70, а и б).

На автомобилях, как на большинстве транспортных машин, применяют двигатели внутреннего сгорания.

Двигатель преобразует химическую энергию топлива в механическую энергию, затрачиваемую на передвижение автомобиля. Его устанавливают либо в передней, либо в задней части автомобиля в зависимости от требуемого распределения веса на передние и задние колеса. Устройство двигателя рассматривается в § 5 данной главы.

Исполнительным механизмом автомобиля можно считать его ходовую часть. Исполнительный механизм совершает полезную работу, используя подводимую от двигателя энергию.

Передаточный механизм автомобиля — силовая передача — преобразует механическое движение в процессе передачи мощности от двигателя к ведущим колесам.

Механизмы управления — это устройства, позволяющие управлять автомобилем. При их помощи можно изменять направление движения автомобиля, уменьшать его скорость и останавливать.

Двигатель, ходовая часть, силовая передача и механизмы управления, соединенные вместе, образуют самодвижущуюся тележку.

К этой тележке с целью перевозки грузов и пассажиров прикрепляется кузов, конструкция которого соответствует назначению автомобиля (грузовой, легковой, автобус и др.).

Ходовая часть является основанием автомобиля, на котором устанавливаются его механизмы.

Ходовая часть автомобиля представляет собой тележку, состоящую из рамы, к которой при помощи рессор прикреплены передний и задний мосты с колесами.

Передний мост автомобиля называют управляемым, так как при помощи его совершается поворот автомобиля. Передний мост, применяемый на грузовых автомобилях, изображен на рисунке 71. К балке передней оси 17 шарнирно присоединены поворотные цапфы 12, на осях которых на подшипниках установлены ступицы 18 колес. Обе цапфы соединены между собой, чем обеспечивается согласованный поворот управляемых колес.

Задний мост представляет собой пустотелую балку, на концах которой установлены на подшипниках ступицы колес. В балке заднего моста расположены механизмы передачи к ведущим колесам.

Передний и задний мосты автомобиля соединены с рамой при помощи рессор, имеющих большое значение для обеспечения плавности хода автомобиля. Рессоры смягчают удары, воспринимаемые колесами автомобиля от неровностей дороги, и передают тяговую силу от колес на раму. Они состоят из набора стальных листов разной длины, соединенных стяжным болтом. Один из листов (коренной) имеет ушки, которыми рессора соединяется с рамой.

Для предотвращения раскачивания кузова на рессорах в числе частей, соединяющих мосты автомобиля с кузовом и рамой, имеются амортизаторы, которые гасят колебания. Существуют различные конструкции амортизаторов — на советских автомобилях используются преимущественно гидравлические. Кинетическая энергия колеблющегося кузова преобразуется в амортизаторе в теплоту.

Автомобильное колесо имеет металлический обод, на который надевается эластичная пневматическая шина, значительно смягчающая толчки при движении. Обод соединен с диском, а диск шпильками и гайками прикреплен к ступице, установленной на оси с подшипником.

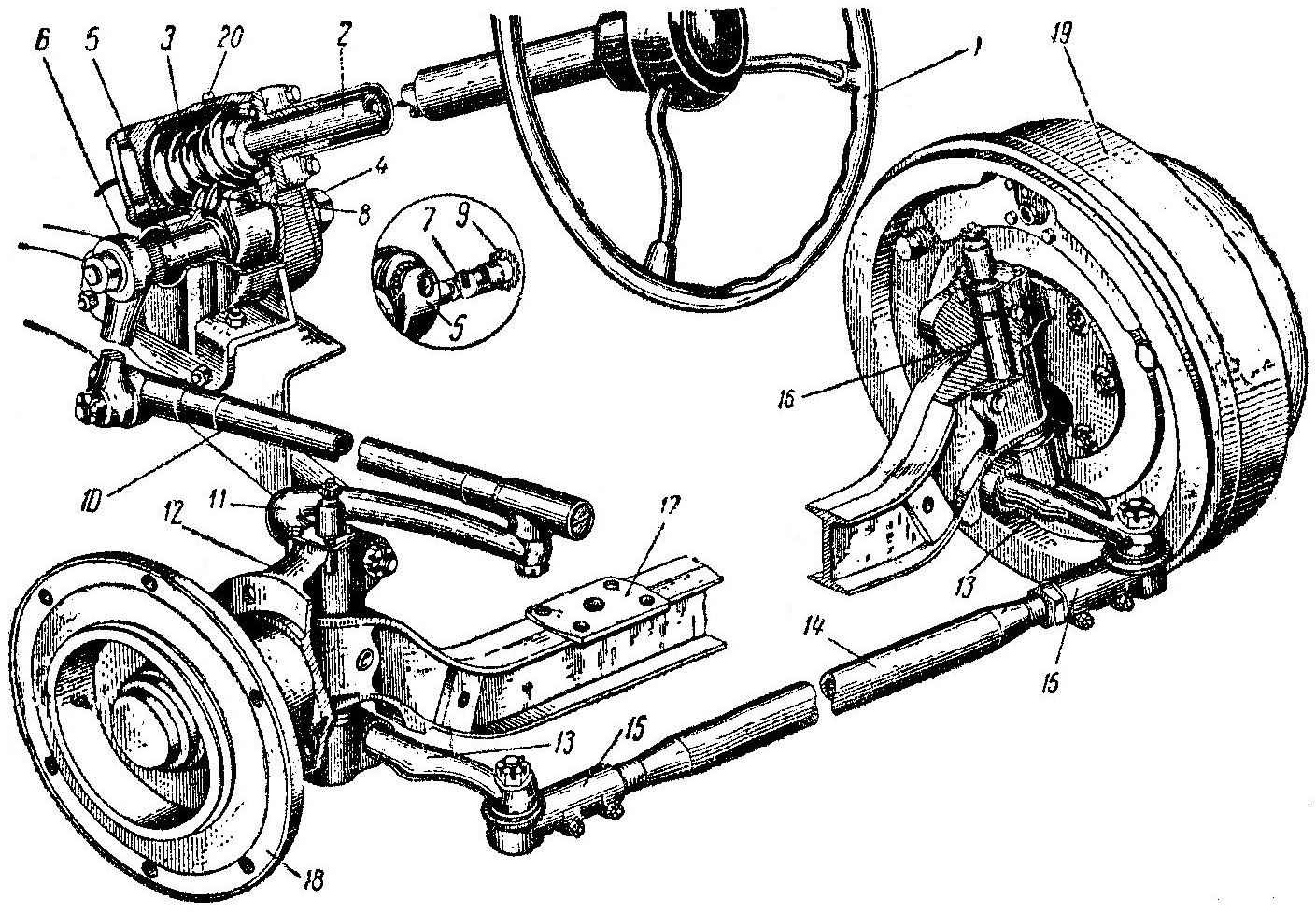

Управление тележкой автомобиля (ходовой частью) осуществляется при помощи рулевого управления (рис. 71).

Рис. 71. Рулевое управление:

1 — рулевое колесо; 2 — вал; 3 — червяк; 4 — картер рулевой передачи; 5 — вал сошки; 6 — сошка;

7 — регулировочный винт вала сошки; 8 — ролик; 9 — стопорная шайба; 10 — продольная рулевая шайба;

11 — поворотный рычаг продольно рулевой рукоятки; 12 — цапфа; 13 — поворотные рычаги поперечной рулевой тяги;

14 — поперечная рулевая тяга; 15 — наконечники поперечной рулевой тяги; 16 — шкворень; 17 — передняя ось;

18 — ступица колеса; 19 — тормозной барабан; 20 — пробка.

В рулевое управление входят механизмы рулевой передачи и рулевого привода.

Рулевая передача состоит из рулевого колеса 1, вала 2 с червяком 3, вала сошки 5 с роликом сошки 6 и картера 4. При вращении рулевого колеса червяк, вращаясь, поворачивает вал сошки с роликом, в это время нижний конец сошки передвигается вперед или назад, увлекает за собой привод и поворачивает колеса.

Рулевой привод соединяет сошку 6 с поворотными цапфами 12 и состоит из продольной рулевой тяги 10, поворотных рычагов 11 и 13 и поперечной рулевой тяги 14. Рулевые тяги и рычаги соединяются при помощи шарниров с шаровыми пальцами. Шарниры позволяют рычагам и тягам располагаться и работать под различными углами один к другому.

Легкость управления автомобилем зависит от общего передаточного числа рулевого управления — отношения угла поворота рулевого колеса к углу поворота переднего колеса автомобиля.

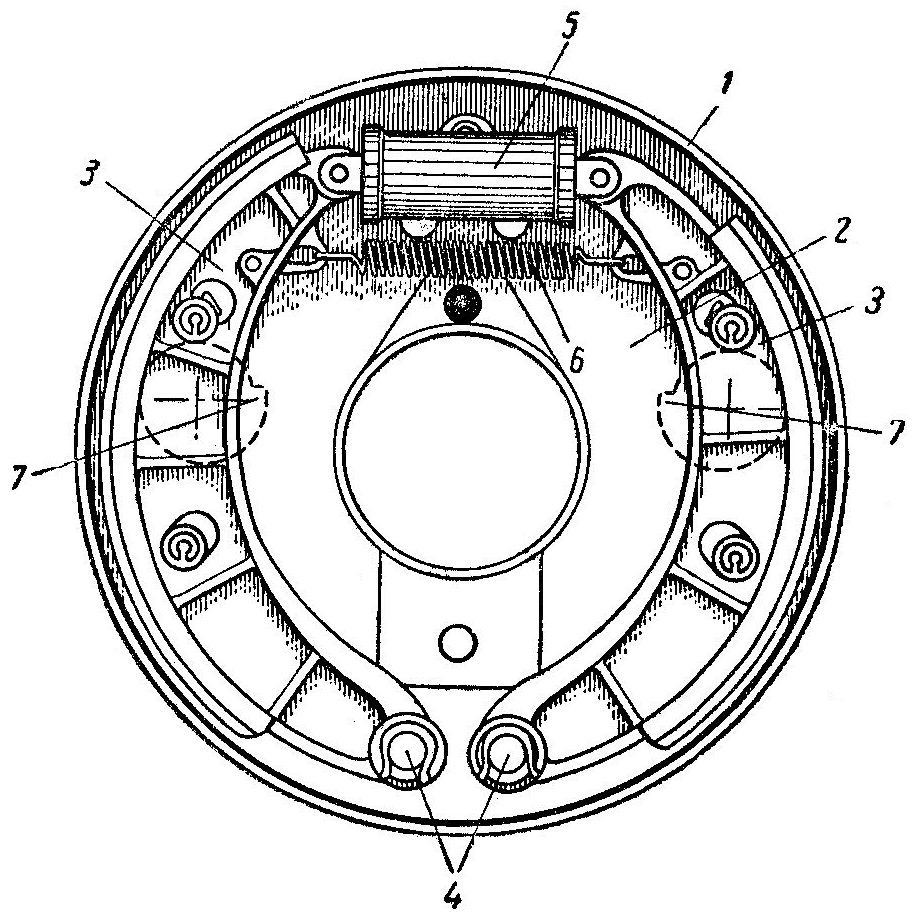

Тормозная система служит для остановки автомобиля и обеспечивает необходимую безопасность движения. Она состоит из тормозных механизмов и тормозных приводов к ним.

Тормозные механизмы устанавливаются на всех автомобилях возле колес, а также еще и на карданном валу силовой передачи (центральный тормоз). Тормозной механизм колес (рис. 72) состоит из тормозного барабана, соединенного с колесом, и тормозного диска 2, прикрепленного к фланцу моста. На тормозном диске установлены тормозные колодки 3, опирающиеся на опорные пальцы 4.

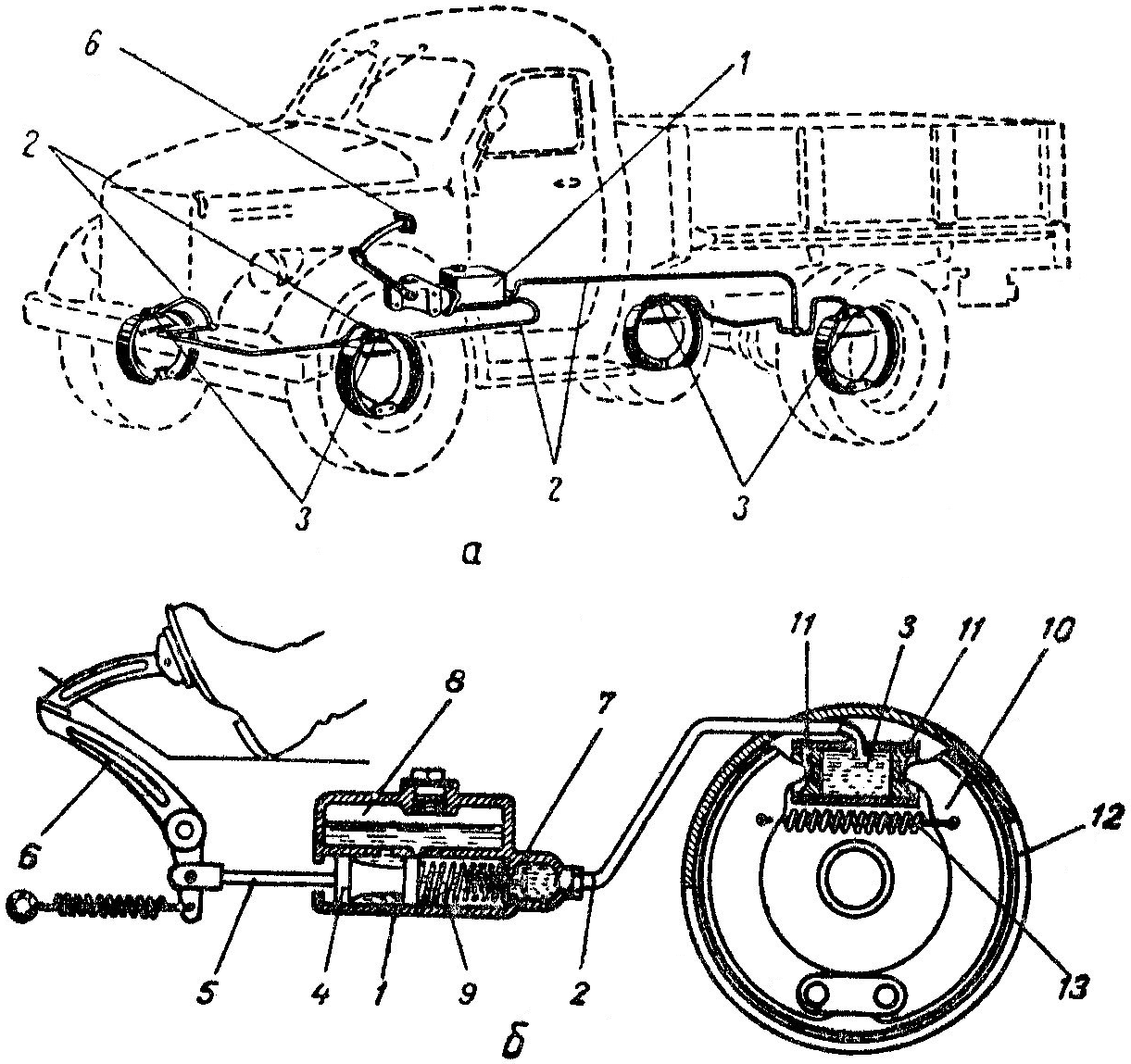

Рис. 72. Устройство тормозного механизма колес:

1 — тормозной барабан; 2 — тормозной диск; 3 — колодки; 4 — опорные пальцы колодок;

5 — разжимное приспособление (тормозной цилиндр); 6 — пружина колодок; 7 — регулировочные эксцентрики.

Торможение колеса происходит следующим образом: при нажатии на тормозную педаль разжимное приспособление 5 раздвигает колодки и прижимает их накладками к внутренней поверхности тормозного барабана. Возникающая сила трения скольжения останавливает колесо. При этом колеса автомобиля или совсем прекращают катиться по дороге, или замедляют свое вращение. Между колесами и дорогой возникает трение скольжения, сила которого значительно превосходит силу трения качения. Вследствие этого автомобиль быстро расходует кинетическую энергию своего движения и останавливается. Для растормаживания автомобиля необходимо отпустить тормозную педаль. В этом случае пружина в оттянет колодки от тормозного барабана и освободит колесо.

Приводы тормозных механизмов бывают механическими, гидравлическими и пневматическими, с ручным или ножным управлением.

Механический тормозной привод применяется чаще всего для тормозов с ручным управлением (ручной тормоз). Тормозные приводы с ножным управлением (ножной тормоз) обычно бывают гидравлическими или пневматическими.

В устройстве и работе гидравлического и пневматического тормозных приводов используется свойство жидкостей и газов передавать давление равномерно во все стороны, (закон Паскаля). При этом сила давления пропорциональна площади, на которую действует жидкость или газ. Для поршня гидравлического тормозного цилиндра сила давления Р равна

![]()

где р — давление жидкости или газа на поршень, кГ/см2 1;

Fп — площадь поршня, см2.

Гидравлический тормозной привод (рис. 73) состоит из главного цилиндра 1, соединенного трубопроводами 2 с тормозными цилиндрами 8.

Рис. 73. Тормозная система автомобиля с гидравлическим приводом:

а — общий вид; б — схема;

1 — главный тормозной цилиндр; 2 — трубопроводы; 3 — тормозные цилиндры колес; 4 — поршень; 5 — шток;

6 — тормозная педаль; 7 — нагнетательный клапан; 8 — резервуар; 9 — пружина; 10 — тормозная колодка;

11 — поршни тормозного цилиндра; 12 — барабан; 13 — пружина.

Вся система заполняется специальной тормозной жидкостью (смесь из 50% касторового масла и 50% диацетонового спирта).

В главном цилиндре находится поршень 4 с уплотнительной манжетой, который перемещается под действием штока 5, соединенного с тормозной педалью 6. При нажатии тормозной педали поршень главного цилиндра нагнетает тормозную жидкость через клапан 7 в тормозные цилиндры колес. При отпускании педали поршень возвращается в исходное положение возвратной пружиной 9. Эта же пружина удерживает другой клапан, через который жидкость возвращается в главный цилиндр по окончании торможения. Для запаса жидкости имеется резервуар 8, расположенный в одной отливке с главным цилиндром. Резервуар и цилиндр соединены между собой отверстиями, через которые жидкость перетекает из резервуара в цилиндр и обратно.

В тормозных цилиндрах установлено по два поршня 11 с уплотнительной манжетами. Через отверстие в середине цилиндра в пространство между поршнями нагнетается тормозная жидкость. Под давлением жидкости, достигающим приблизительно 70—80 кГ/см2, поршни расходятся и прижимают тормозные колодки 10 к тормозному барабану 12.

Колодки и поршни тормозных цилиндров по окончании торможения возвращаются в исходное положение под действием стяжной пружины 13 колодок.

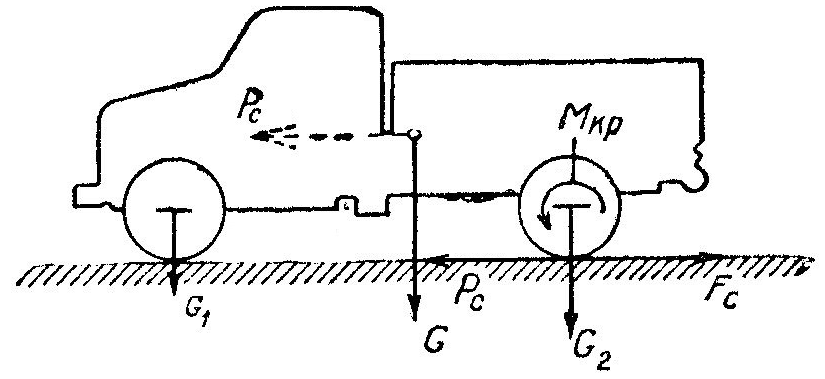

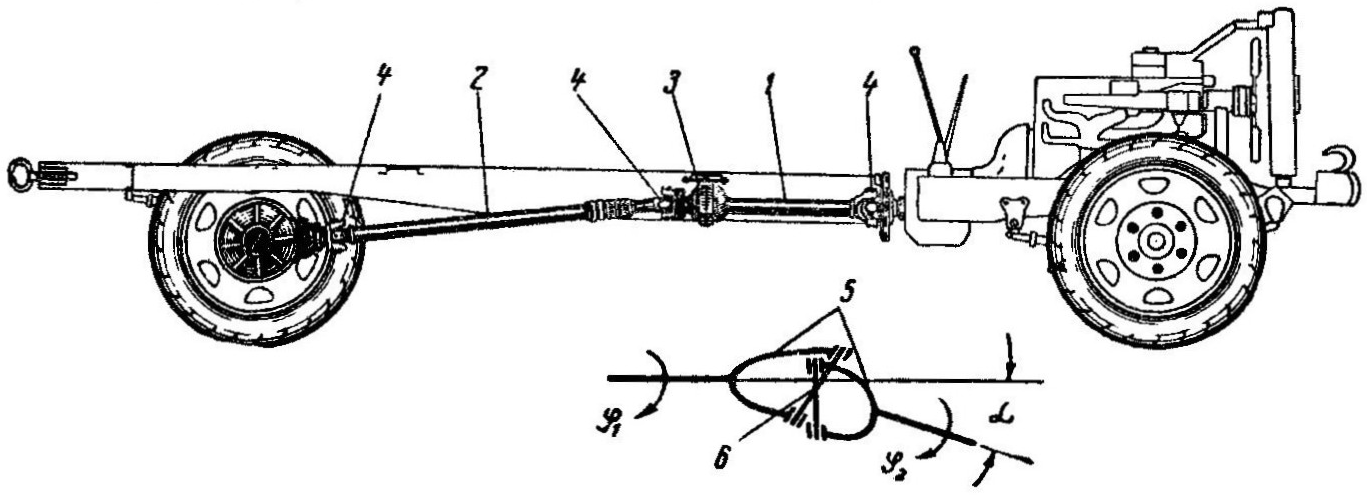

Движущие силы. Между приведенными во вращение ведущими колесами автомобиля и дорогой (рис. 74) возникает сила трения скольжения, называемая силой сцепления, величина которой равна

![]()

где G2 — часть веса автомобиля, приходящаяся на задние ведущие колеса, кГ;

φ — коэффициент трения скольжения или сцепления шин с дорогой.

Следовательно, благодаря тому, что между шинами и дорогой существует трение скольжения, колеса не проскальзывают относительно дороги, а взаимодействуют с ней и движут автомобиль. Это взаимодействие состоит в том, что колеса автомобиля действуют на дорогу с некоторой силой, зависящей от того крутящего момента, который к ним подведен от двигателя. Согласно закону действия и противодействия следует: с какой силой колеса действуют на дорогу, с такой же силой (Рс), но в обратном направлении дорога действует на колеса. Тяговая сила Рс от колес передается через рессоры на автомобиль. Наибольшая тяговая сила данного автомобиля, очевидно, не может быть больше силы сцепления его ведущих колес с дорогой, иначе, если колеса привести во вращение с силой большей, чем сила сцепления, они будут проскальзывать, а автомобиль не сдвинется с места.

Рис. 74. Схема возникновения тяговой силы на ведущих колесах автомобиля.

Необходимая тяговая сила в каждый момент определяется теми сопротивлениями, которые встречает движущийся автомобиль. Это сила сопротивления качению колес автомобиля Fк=Gf, сила аэродинамического сопротивления Fw=kSυ2, сила сопротивления разгону автомобиля Fк=ma и сила сопротивления, возникающая при движении автомобиля на подъем, Fh=Gα.

В приведенных формулах G — общий вес автомобиля, f — коэффициент сопротивления качению колес, m — масса, a — ускорение, k — коэффициент сопротивления воздуха, υ — скорость движения, S — лобовая площадь, α — уклон дороги.

Величину этих сил можно с достаточной точностью определить, пользуясь теми сведениями о явлениях, сопровождающих трение качения, аэродинамическое сопротивление, разгон автомобиля и его движение на подъем, которые известны из курса физики.

Чтобы на колесах возникла сила Рс, к ним необходимо подводить крутящий момент Мк, равный

![]()

где r — радиус колеса автомобиля, м.

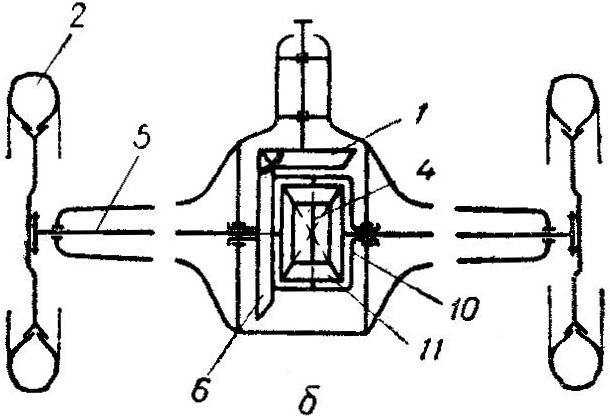

Двигатель внутреннего сгорания автомобиля развивает необходимую мощность Ме и крутящий момент Nе лишь при определенном числе оборотов его вала (1800—2200 об/мин), в то время как колеса автомобиля в разных условиях должны вращаться с разной скоростью. Для изменения скорости вращения колес при почти неизменной скорости вращения вала двигателя служит силовая передача автомобиля, в состав которой входят сцепление, коробка передач, карданная передача, главная передача, дифференциал, полуоси (рис. 75).

Рис. 75. Схема устройства силовой передачи автомобиля:

1 — сцепление; 2 — коробка передач; 3 — карданная передача; 4 — главная передача; 5 — дифференциал; 6 — полуось.

Тяговая сила на колесах автомобиля является величиной переменной. Изменяя тяговую силу на колесах, мы часто одновременно сообщаем автомобилю другую скорость движения. Для этого применяются коробки передач различных конструкций (вспомним, что в токарном станке такие механизмы назывались коробкой скоростей и коробкой подач). Число ступеней в коробке зависит от типа автомобиля.

Характеристикой

коробки передач является передаточное

число показывающее отношение числа

оборотов ведущего вала n1

к числу оборотов ведомого n2

на данной передаче

![]() .

.

Согласно основному правилу механики уменьшение числа оборотов ведущих колес (проигрыш в пути) сопровождается увеличением крутящего момента, а вместе с тем и тяговой силы на колесах (выигрыш в силе). Благодаря этому двигатель может все время работать с наивыгоднейшим числом оборотов, развивая примерно постоянный крутящий момент, который коробка передач изменяет так, как этого требует режим работы машины в целом.

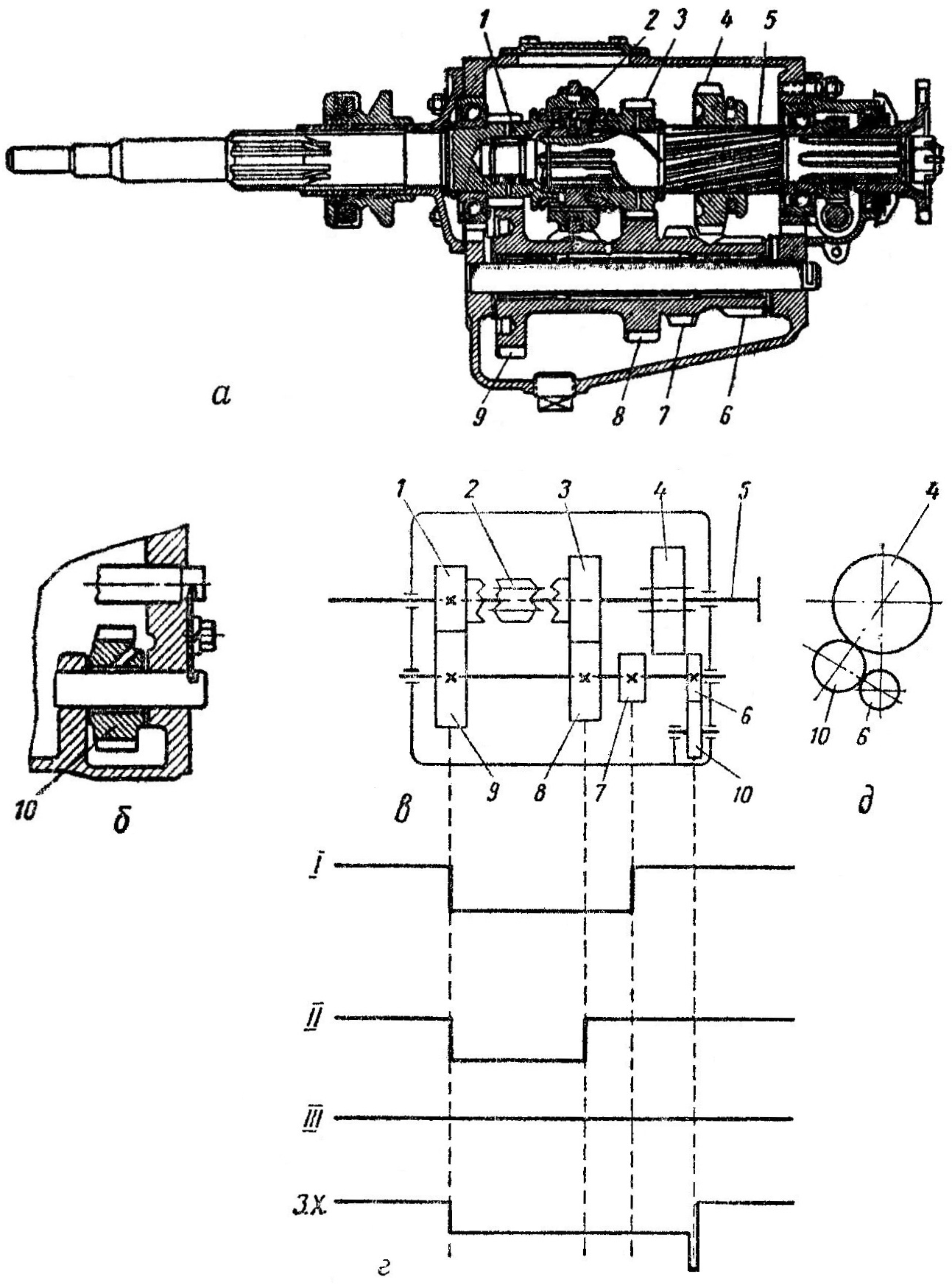

На рисунке 76 изображена трехступенчатая коробка передач. Первичный (ведущий) вал коробки передач установлен в двух подшипниках. Передний подшипник расположен в торце коленчатого вала двигателя автомобиля, а задний — в картере коробки передач. Шестерня 1 (зубчатое колесо) первичного вала постоянно сцеплена с передней шестерней 9 промежуточного вала. Блок шестерен, образующий промежуточный вал, вращается на игольчатых подшипниках, установленных на оси.

Вторичный (ведомый) вал 5 коробки передач передним концом опирается на роликовый подшипник, установленный в торце шестерни 1 первичного вала, а задним концом — на шариковый подшипник. По шлицам вала скользит шестерня 4. Для включения заднего хода служит промежуточная шестерня 10, расположенная на самостоятельной оси и вращающаяся на ней.

Все шестерни и валы с подшипниками располагаются в литом корпусе (картере) коробки передач.

Графики передачи крутящего момента коробкой передач, приведенные на рисунке 76, в, дают представление о порядке включения в зацепление отдельных шестерен. Например, для получения второй передачи необходимо муфту 2 передвинуть вправо и соединить ее с полумуфтой шестерни 3. Тогда крутящий момент с ведущего вала через шестерню 1 перейдет на шестерню 9 и далее на шестерню 8 и шестерню 3, свободно вращающуюся на ведомом валу 5. Муфта 2 с помощью шлицев соединена с ведомым валом и, будучи в то же время сцеплена с шестерней 3, приводит вал во вращение.

На рисунке 76 все шестерни изображены в нейтральном положении (передачи крутящего момента от ведущего вала к валу 5 не происходит). При включении той или иной передачи необходимо каждый раз отсоединять двигатель от силовой передачи, чтобы избежать поломки зубьев переключаемых шестерен. Для этой цели служит муфта включения, называемая сцеплением.

Рис. 76. Коробка передачи автомобиля:

а — продольный разрез; б — сечение по шестерне заднего хода; в — кинематическая схема;

г — графики передачи крутящего момента в коробке; д — схема включения шестерён для получения заднего хода;

1 — шестерня ведущего вала; 2 — муфта включения второй и третьей передач;

3 — шестерня постоянного зацепления второй передачи; 4 — шестерня первой передачи;

5 — ведомый вал; 6, 7, 8, 9 — блок шестерен промежуточного вала; 10 — промежуточная шестерня заднего хода.

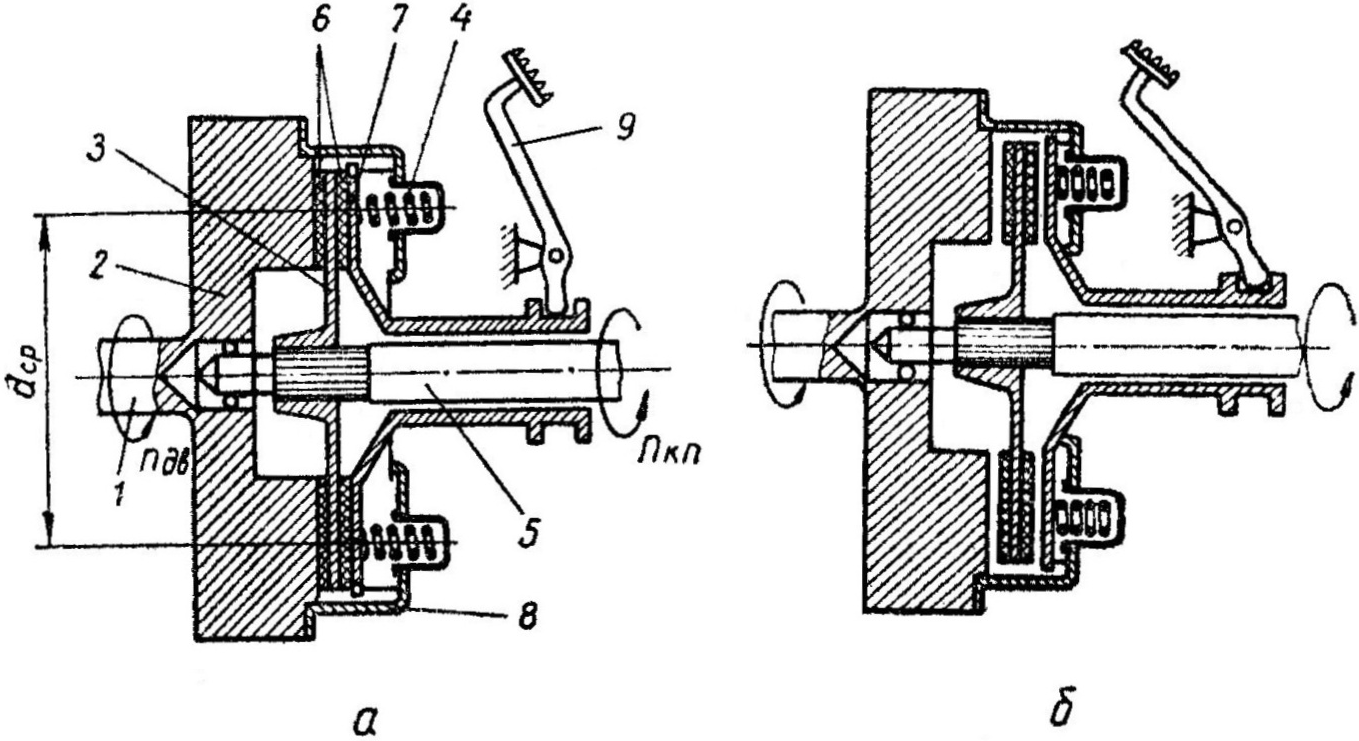

Сцепление (рис. 77) — это фрикционная муфта, которая передает вращение благодаря трению, возникающему на ее сжатых дисках. Она дает возможность быстро разобщать и плавно соединять двигатель с последующими механизмами силовой передачи. Когда сцепление выключено, передача движения от двигателя к ведущим колесам прекращается, автомобиль останавливается или катится по инерции. Плавное включение сцепления обеспечивает медленное нарастание передаваемого крутящего момента. Автомобиль благодаря сцеплению трогается с места пли изменяет скорость движения плавно, без рывков.

Наибольший крутящий момент, который можно передать при помощи сцепления, равен

![]()

Рис. 77. Схема устройства и действие сцепления:

а — сцепление включено; б — сцепление выключено;

1 — вал автомобильного двигателя; 2 — маховик двигателя (ведущий диск муфты); 3 — ведомый диск муфты;

4 — пружины; 5 — ведущий вал коробки передач; 6 — фрикционные накладки; 7 — нажимной диск;

8 — корпус механизма; 9 — педаль управления муфтой.

Здесь Dср — средний диаметр фрикционной накладки ведомого диска, м;

F — сила трения, кГ, равная

где Р — сила давления пружин, сжимающих диски, кГ;

n — число поверхностей трения, участвующих в передаче крутящего момента;

Fc — коэффициент трения, зависящий от материала дисков. В муфте, изображенной на рисунке 58, n=1, а на рисунке 77 n=2.

В некоторых автомобильных и мотоциклетных муфтах n=2; 4 и больше.

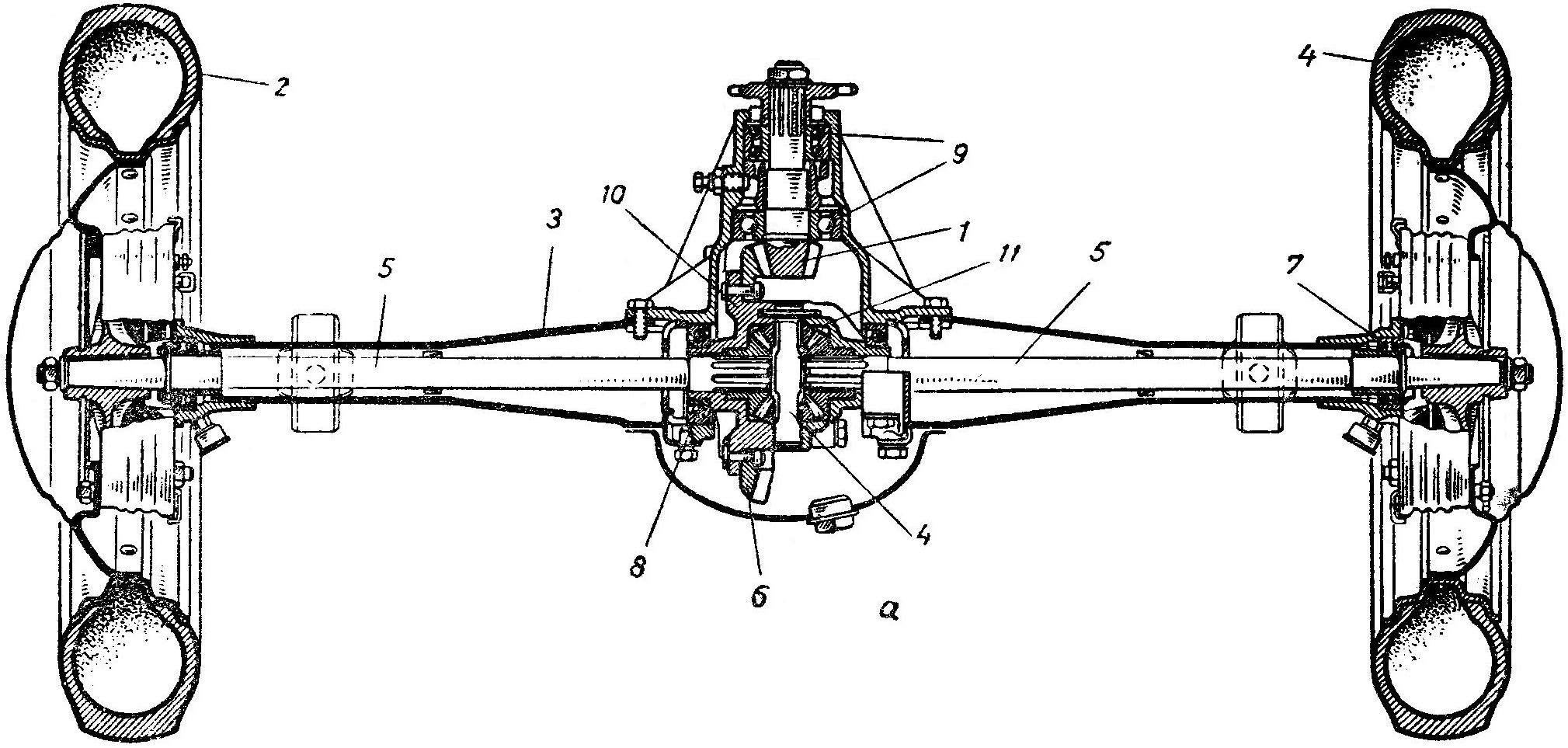

На пути от двигателя к колесам крутящий момент преобразуется не только в коробке передач, но и в редукторе ведущего моста (рис. 78). Этот передаточный механизм называется редуктором, а не коробкой передач, так как шестерни в нем находятся всегда в постоянном зацеплении друг с другом и его устройство не допускает их переключения. В передаче крутящего момента участвуют следующие части ведущего моста: главная передача, дифференциал и полуоси.

При помощи главной передачи, дифференциала и полуосей крутящий момент от коробки передач передается к ведущим колесам автомобиля. В этом случае изменяется по величине и направлению передаваемая к колесам сила.

На рисунке 78 изображен одноступенчатый редуктор, называемый главной передачей. Его ведущая шестерня 1 установлена в специальном стакане на подшипниках 9. Ведомая шестерня 6 передачи соединена с коробкой 10 дифференциала, которая установлена на двух подшипниках 8 в картере заднего моста.

Рис. 78. ведущий мост:

а — устройство; б — кинематическая схема;

1 — ведущая шестерная главной передачи; 2 — ведущее колесо;

3 — корпус ведущего моста (картер); 4 — ось сателлитов;

5 — полуось; 6 — ведомая шестерная; 7 — подшипник полуоси;

8 — подшипник коробки дифференциала;

9 — подшипник ведущей шестерни; 10 — коробка дифференциала;

11 — сателлиты.

В главной передаче используются конические шестерни, позволяющие не только изменять величину крутящего момента, но и передавать вращение с одного вала на другой под углом. Этот угол на большинстве автомобилей равен 90°.

Дифференциал 10 дает возможность ведущим колесам вращаться с разной угловой скоростью, когда они проходят пути неодинаковой длины, например на поворотах.

Полуоси 5 связывают дифференциал с ведущими колесами 2. Полуоси — это стальные валы, соединенные одним концом с шестернями полуосей, а другим концом — со ступицей колеса.

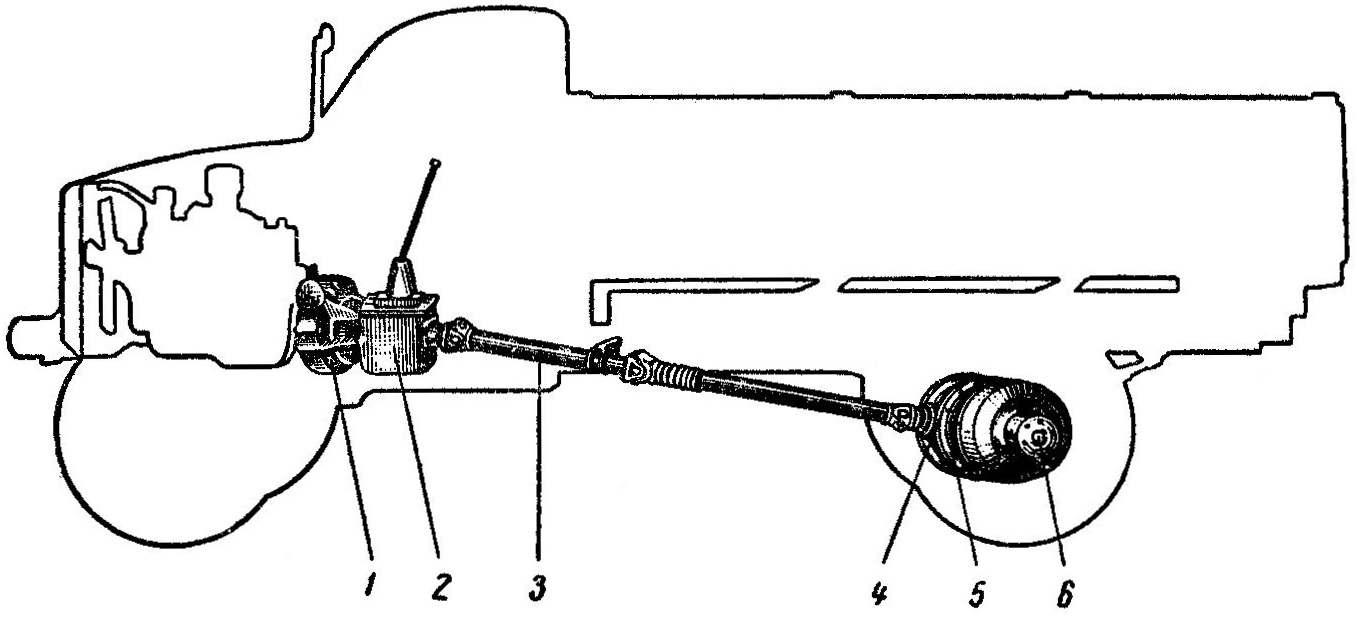

Коробка передач соединяется с ведущим мостом при помощи карданной передачи (рис. 79). Валы этих механизмов расположены в разных плоскостях, и расстояние между ними во время движения автомобиля постоянно меняется.

Рис. 79. Схема устройства карданного шарнира и расположение карданной передачи на автомобиле:

1 — промежуточный вал; 2 — главный вал; 3 — подвесная опора промежуточного вала; 4 — универсальные шарниры;

5 — вилки шарнира; 6 — ось шарнира (крестовина).

Передача крутящего момента в таких условиях возможна лишь при наличии в механизме специальных шарниров 4, установленных между валами 1 и 2.

На карданном валу всех современных автомобилей устанавливают два шарнира. Один шарнир сообщает валу переменную скорость вращения. Для устранения возникающей неравномерности на противоположном конце вала устанавливается другой универсальный шарнир.