- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

Лабораторно-практическая работа по изучению механизмов преобразования движения

Определить название и назначение механизма.

Начертить кинематическую схему механизма.

Определить основные характеристики механизма (размеры звеньев, вид их движения и т. д.).

Составить перечень деталей механизма по форме:

№ пп. |

Наименование |

Назначение |

Количество |

Материал |

|

|

|

|

|

Контрольные вопросы

Приведите примеры использования винтового механизма с ведущим винтом.

Почему шатун кривошипно-шатунного механизма должен быть значительно длиннее кривошипа?

Чем отличается эксцентриковый механизм от кривошипно-шатунного?

Где применяются кулачковые механизмы? Приведите примеры.

Где применяется зубчатый реечный механизм?

Для чего применяются храповые механизмы? Приведите примеры.

Глава IV устройство и работа машин

§ 1. Рабочие технологические машины

Существуют самые разнообразные рабочие технологические машины. Так, в машиностроении используется многочисленный парк обрабатывающих машин: токарные и фрезерные, сверлильные и шлифовальные, строгальные и долбежные станки, молоты и прессы, различные агрегатные станки, полуавтоматы и автоматы. В текстильной промышленности применяются разнообразные текстильные машины, например трепальные, прядильные, ткацкие станки.

Рабочие технологические машины отличаются друг от друга прежде всего по характеру их исполнительных механизмов и рабочих органов. Это различие зависит от вида сырья, которое обрабатывается на той или иной технологической машине (например, металл, волокно, пряжа, бумага), а также от назначения машины (например, снятие стружки резанием, изменение формы давлением, соединение отдельных нитей в целую ткань, изображение печатных знаков).

Т окарный

станок. Токарный станок является типичным

представителем большой группы рабочих

машин — группы металлорежущих

станков. На этих станках из металлов и

других материалов путем снятия

стружки с заготовок при помощи режущих

инструментов получают изделия требуемых

размеров и формы. Для снятия стружки с

заготовки режущий инструмент перемещается

относительно ее обрабатываемой

поверхности.

окарный

станок. Токарный станок является типичным

представителем большой группы рабочих

машин — группы металлорежущих

станков. На этих станках из металлов и

других материалов путем снятия

стружки с заготовок при помощи режущих

инструментов получают изделия требуемых

размеров и формы. Для снятия стружки с

заготовки режущий инструмент перемещается

относительно ее обрабатываемой

поверхности.

Если заготовка вращается вокруг своей оси, а режущий инструмент (резец) имеет поступательное движение вдоль, или поперек оси заготовки (рис. 50), то такой процесс обработки называется точением, а машина, на которой осуществляется точение, — токарным станком. Вращение заготовки на токарном станке называется главным движением, а движение резца — подачей.

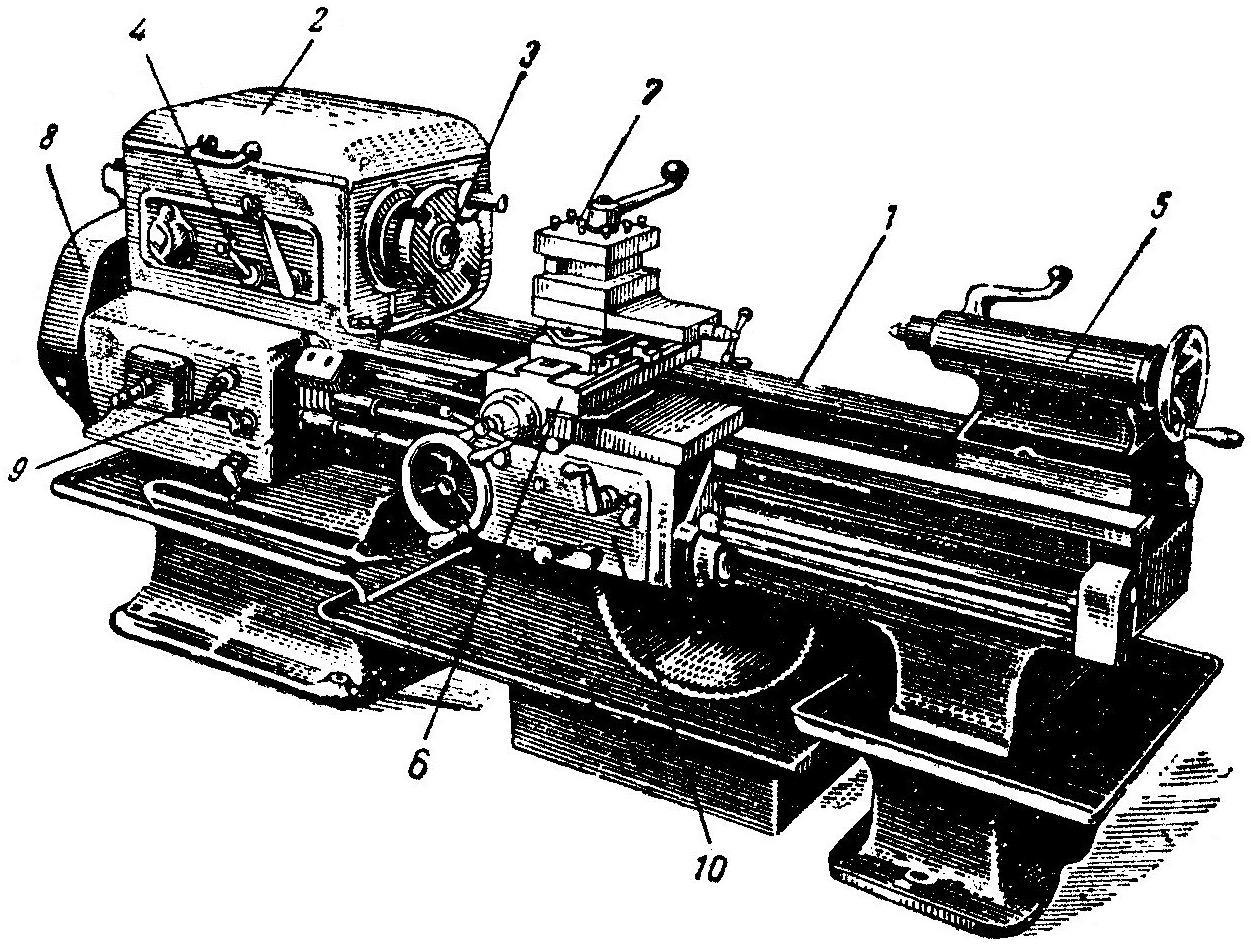

Токарно-винторезный станок (рис. 51) служит для обтачивания наружных цилиндрических, конических и фасонных поверхностей, растачивания отверстий, подрезания торцов и уступов и нарезания резьбы.

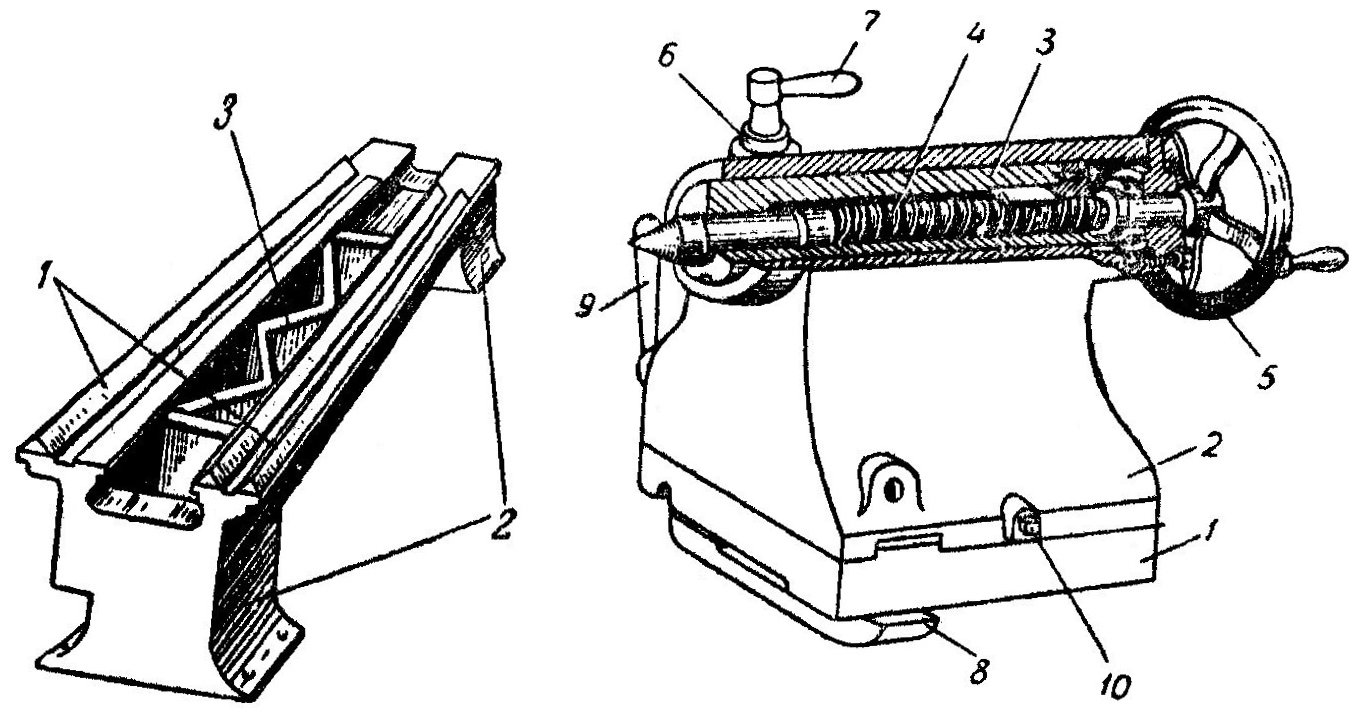

Станина (рис. 52) — массивное чугунное основание станка, изготовлена в виде двух продольных стенок, соединенных поперечными ребрами и установлена на прочных тумбах. Верхние части стенок станины называются направляющими. Ни направляющим станины перемещаются задняя бабка и суппорт, поэтому направляющие должны быть строго параллельны.

Передняя бабка 2 (рис. 51) служит для закрепления заготовки и сообщения ей вращательного движения. В корпусе передней бабки располагается коробка скоростей станка, которая служит для изменения числа оборотов шпинделя.

Шпиндель 3 (рис. 51) — вал токарного станка, на котором устанавливается патрон (или планшайба) для крепления обрабатываемой заготовки. Шпиндель установлен в корпусе передней бабки на двух подшипниках. Он имеет сквозное отверстие для пропускания длинных заготовок. Передний конец отверстия в шпинделе имеет коническую форму для установки центров и снабжен резьбой для повертывания патрона или планшайбы.

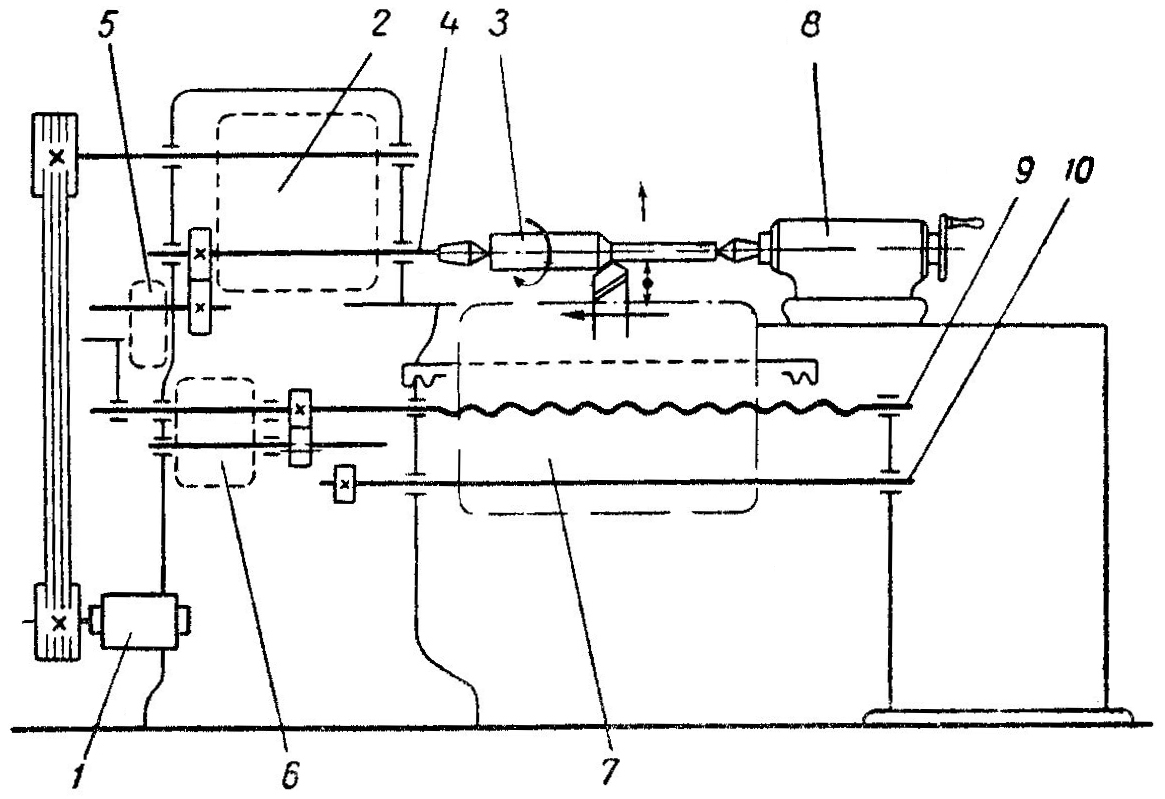

Рис. 51. Общий вид токарно-винторезного станка:

1 — станина; 2 — передняя банка; 3 — шпиндель; 4 — коробка скоростей; 5 — задняя бабка;

6 — суппорт; 7 — резцедержатель; 8 — гитара; 9 — коробка передач; 10 — фартук.

Задняя бабка (рис. 53) служит для поддержания длинных деталей, обтачивания конусов и установки некоторых режущих инструментов (сверла, развертки и т. п.). При вращении винта 4 из корпуса бабки выдвигается пиноль 3 с отверстием для установки центра или режущего инструмента.

Рис.

52. Станина токарного стакана:

1

— направляющие; 2

— тумбы;

3

— ребра жесткости.

Рис.

53. Задняя бабка:

1

— плита; 2

— корпус; 3

— пиноль; 4

— винт;

5

— маховичок; 6

— винт; 7

— рукоятка;

8

— планка; 9

— винт; 10

— винт.

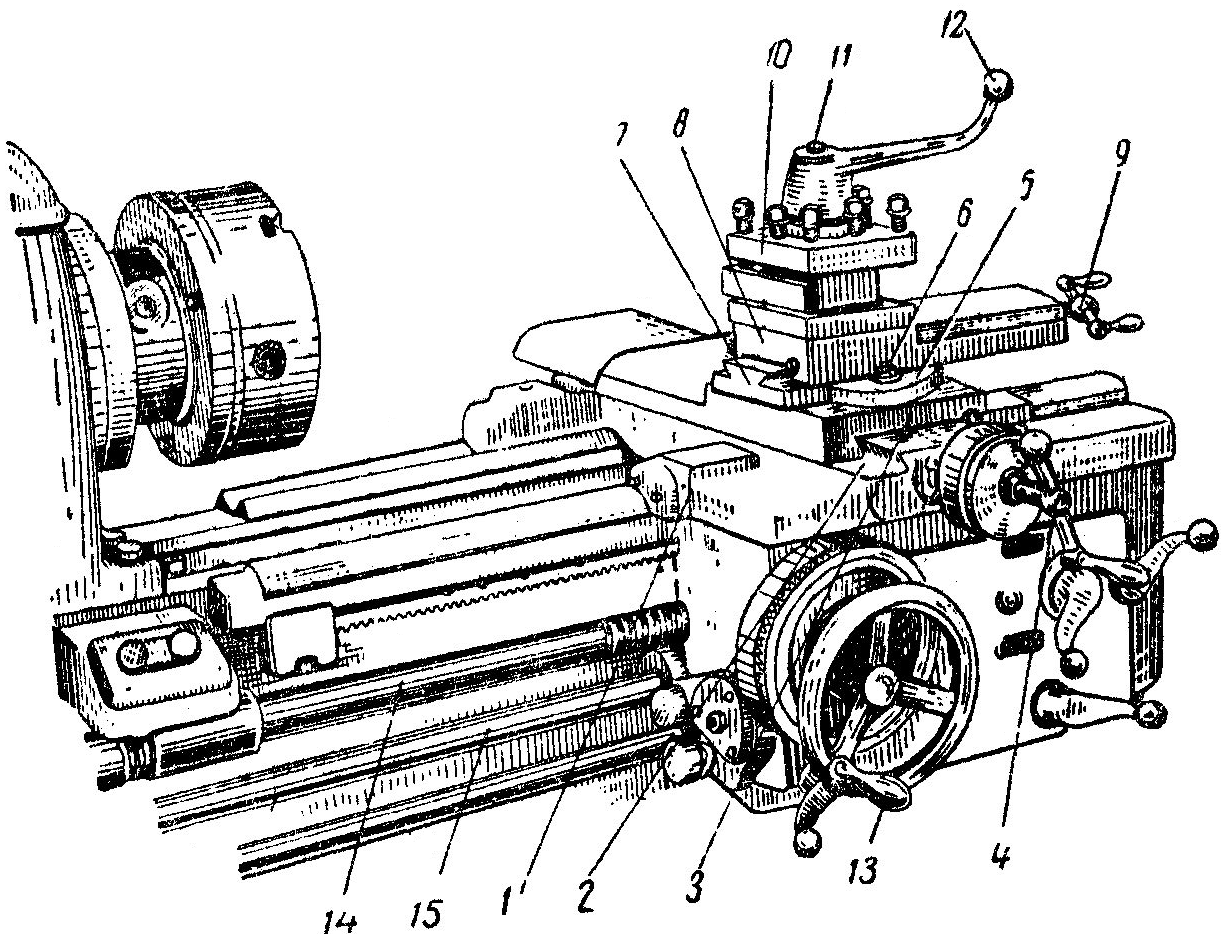

Суппорт (рис. 54) служит для установки режущих инструментов (резцов) и перемещения их относительно обрабатываемой заготовки. Нижняя часть суппорта называется продольными салазками 1. Продольные салазки суппорта перемещаются по направляющим станины (продольная подача).

Рис. 54. Суппорт:

1 — продольные салазки; 2 — направляющие поперечных салазок; 3 — поперечные салазки; 4 — рукоятка;

5 — поворотный круг; 6 — гайка; 7 — направляющие; 8 — верхние салазки суппорта; 9 — рукоятка; 10 — резцедержатель; 11 — ось; 12 — рукоятка; 13 — махавичок; 14 — холодный винт; 15 — холодный валик.

На верхней части продольных салазок суппорта имеются направляющие 2, по которым перемещаются поперечные салазки 3. Поперечные салазки перемещаются перпендикулярно направляющим станины (поперечная подача). Для перемещения поперечных салазок служит винт, соединенный с неподвижной гайкой. Винт вращается рукояткой 4 и, ввинчиваясь в гайку, обеспечивает движение салазок поперечного суппорта.

На верхней части поперечных салазок суппорта имеется поворотный круг 5, закрепляемый двумя винтами с гайками 6. Поворотный круг имеет направляющие 7, по которым перемещаются верхние салазки 8 суппорта. Верхние салазки перемещаются по направляющим при помощи винта с рукояткой 9. Благодаря поворотному кругу верхние салазки могут быть установлены под любым углом относительно направляющих станины.

На верхних салазках суппорта закреплен резцедержатель 10, четырехгранная резцовая головка которого поворачивается вокруг вертикальной оси 11 и закрепляется в нужном положении рукояткой 12. Такой резцедержатель позволяет закрепить одновременно четыре резца.

Перемещение суппорта по направляющим станины осуществляется вручную при помощи маховичка 13 или механически при помощи механизма подачи.

Коробка подач 9 (рис. 51) токарного станка позволяет при неизменном числе оборотов шпинделя получать различные скорости перемещения инструмента (подачи) относительно детали в продольном или поперечном направлении.

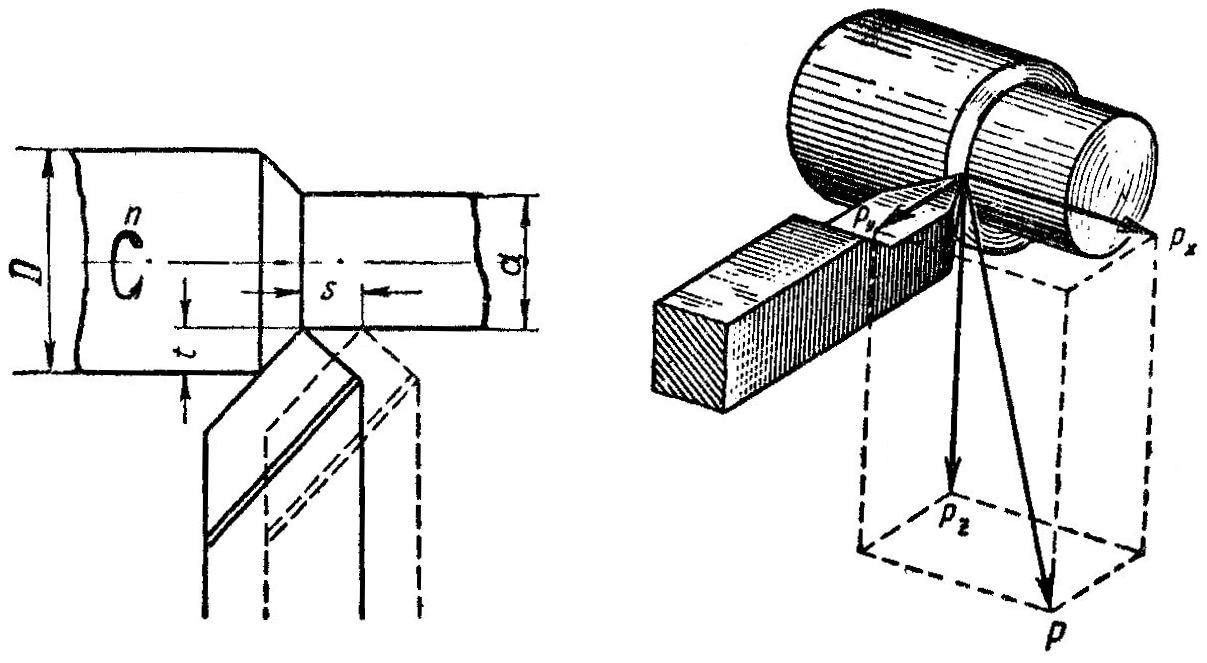

В процессе резания резец сначала углубляется в тело заготовки на величину толщины снимаемого слоя t, которую называют глубиной резания. Как видно из рисунка 55, глубина резания равна половине разности диаметров обрабатываемой заготовки до и после обработки

![]()

Одновременно при каждом обороте заготовки вокруг оси на строго определенную величину в продольном направлении перемещается резец. Это перемещение резца в миллиметрах называется подачей (s).

Рис. 55. Глубина резания и подача. Рис. 56. Силы резания.

Произведение глубины резания на подачу характеризует размер снимаемой стружки и называется сечением стружки. От величины сечения стружки зависит сопротивление материала резанию.

Сила резания, преодолевающая сопротивление металла снятию стружки, зависит, кроме того, от твердости обрабатываемого материала, состояния резца и других причин.

При токарной обработке сила резания приложена к режущей кромке резца и может быть разложена на три составляющие: Рx, Ру, Рz (рис. 56).

Рх совпадает с направлением продольной подачи и показывает, какая часть силы резания расходуется на подачу резца, т. е. на врезание его в деталь в направлении продольной подачи, и называется силой подачи.

Ру направлена вдоль поперечной (радиальной) подачи и показывает, с какой силой резец давит на заготовку, и называется радиальной силой.

Рz действует в направлении вращения заготовки и показывает, какая часть силы резания расходуется непосредственно на отделение стружки. Называется она вертикальной силой резания или просто силой резания.

Знание величины сил, действующих на части станка при обработке материала, позволяет рассчитывать детали станка на прочность и жесткость (устойчивость размеров и формы).

Путь, пройденный режущей кромкой резца относительно поверхности обрабатываемой заготовки за единицу времени, называется скоростью резания. Для токарных станков скорость резания определяется по формуле

![]()

где D — диаметр заготовки до обработки, мм;

п — число оборотов заготовки в минуту, об/мин.

Скорость резания, скорость подачи и глубина резания определяют производительность работы на станке.

На рисунке 57 видно, что движение от электродвигателя 1 передается к коробке скоростей 2. расположенной в передней бабке станка; механизмы передней бабки (коробки скоростей) сообщают вращательное движение шпинделю и заготовке 3, установленной либо в патроне, либо в центрах станка.

Рис. 57. Скорость устройства токарного станка:

1 — электродвигатель; 2 — коробка скоростей; 3 — заготовка; 4 — шпиндель (главный вид); 5 — гитара;

6 — коробка подач; 7 — фартук суппорта; 8 — задняя банка; 9 — ходовой винт; 10 — ходовой валик.

Прежде чем выполнять работу на станке, необходимо произвести ряд предварительных операций: выбрать необходимые принадлежности и установить заготовку, установить резцы и другие инструменты, - настроить станок на определенную скорость резания и подачи. Заготовку устанавливают в патроне или в центрах в зависимости от ее размеров, формы, степени точности обработки.

Скорость вращательного движения заготовки — скорость резания — выбирается в зависимости от свойств материала заготовки и инструмента. Для выбора скорости резания существуют специально разработанные таблицы, которые публикуются в технических справочниках.

После выбора по таблице скорости резания пользуются формулой, приведенной выше для скорости резания, и подсчитывают число оборотов шпинделя п.

![]()

Настройку станка на определенное число оборотов производят с помощью коробки скоростей.

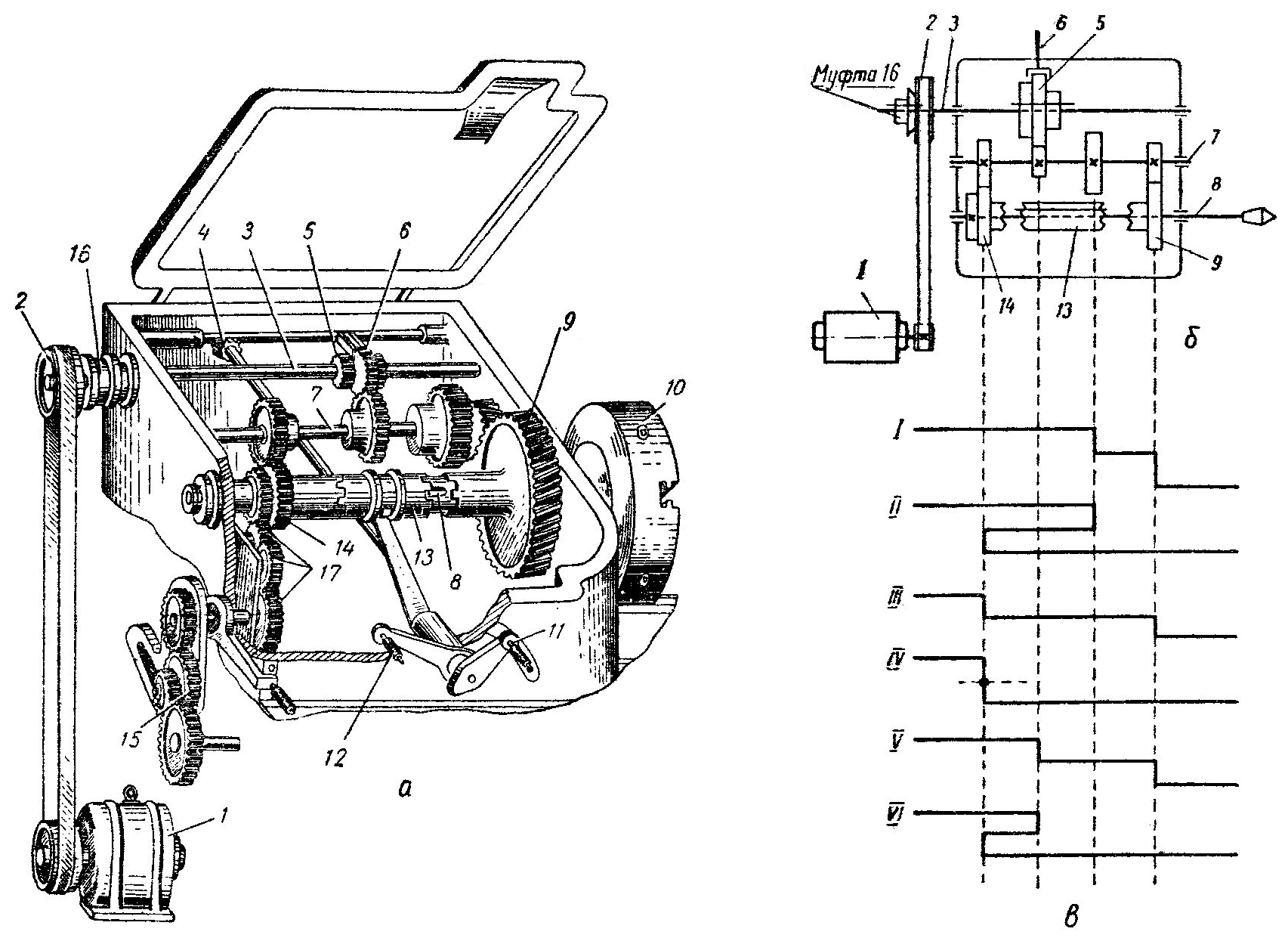

Рассмотрим более подробно устройство несложной коробки скоростей (рис. 58). Шпиндель 5 коробки скоростей получает вращательное движение от электродвигателя 1 при помощи ременной и нескольких зубчатых передач. Приводной шкив 2 свободно вращается на валу 3. Муфта 16 позволяет соединять шкив с валом. По валу 3 скользит блок зубчатых колес 5. При помощи рукоятки 11, находящейся на стенке корпуса передней бабки, движение передается вилке 6, перемещающей блок 5 вправо или влево, благодаря чему одно из зубчатых колес блока сцепляется с одним из трех колес, неподвижно закрепленных на валу 7. Так как эти колеса имеют различное число зубьев, то получаются три различные скорости вращения вала 7 при одном и том же числе оборотов вала 3. На шпинделе 8 свободно вращаются зубчатые колеса 9 и 14, постоянно сцепленные с колесами вала 7. Колеса 9 и 14 имеют торцевые выступы (кулачки), с которыми сцепляется кулачковая муфта 13. Эта муфта перемещается вправо или влево вдоль шпинделя при помощи рукоятки 12. В зависимости от положения муфты шпиндель может иметь две различные скорости вращения при каждой из трех скоростей вращения вала 7. Таким образом, можно получить шесть различных скоростей вращения шпинделя при неизменном числе оборотов вала электродвигателя станка.

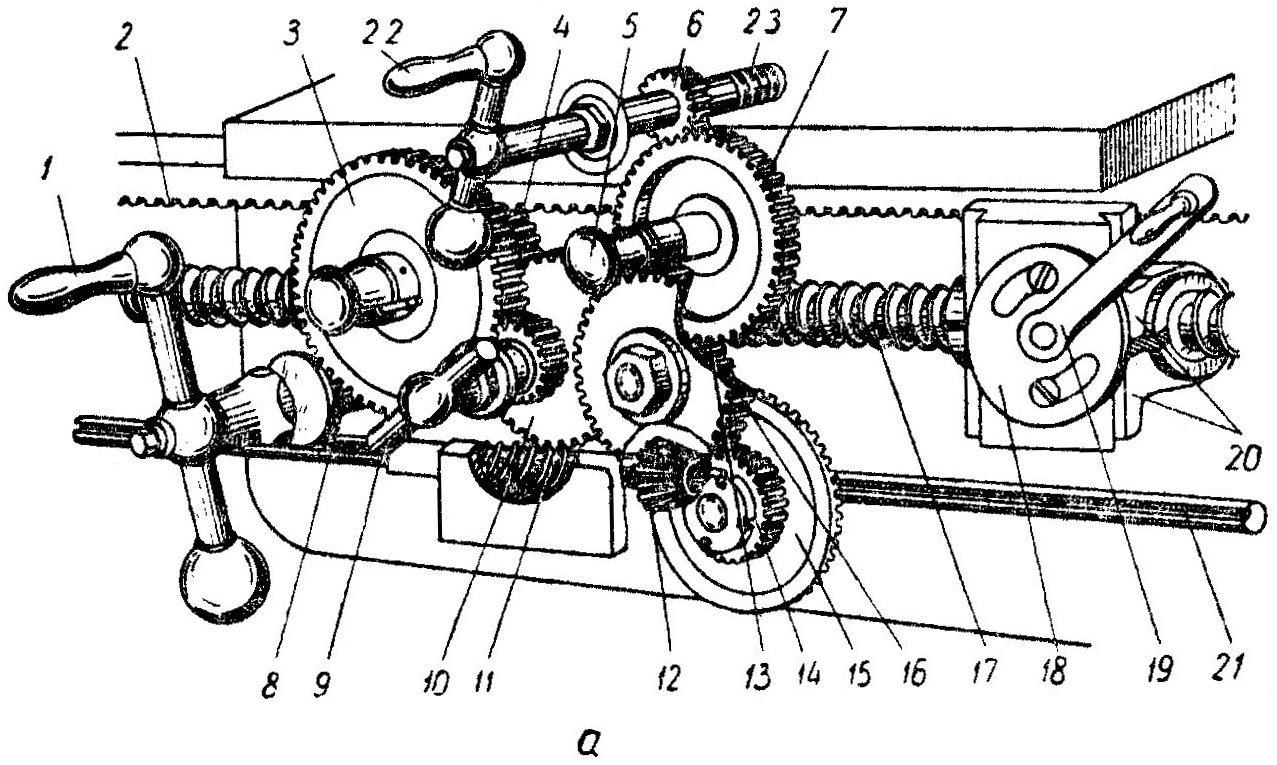

Рис. 58. Коробка скоростей:

а — общий вид; б — кинематическая схема; в — графики передачи крутящего момента;

1 — электродвигатель; 2 — шкив; 3 — вал; 4 — реечный механизм; 5 — блок зубчатых колес; 6 — вилка; 7 — вал;

8 — шпиндель; 9 — зубчатое колесо; 10 — патрон; 11 и 12 — рукоятки переключения передач; 13 — кулачная муфта;

14 — зубчатое колесо; 15 — передача от коробки скоростей к коробке подач (гитара);

16 — муфта включения коробки скоростей; 3 — трензель.

Характеристикой

коробки скоростей является передаточное

число i — отношение

числа оборотов n1

ведущего вала 3

к числу оборотов шпинделя

![]() Очевидно,

что рассмотренная коробка скоростей

имеет шесть различных передаточных

чисел.

Очевидно,

что рассмотренная коробка скоростей

имеет шесть различных передаточных

чисел.

В современных токарных станках используются коробки скоростей более сложной конструкции, позволяющие получать много ступеней изменения скорости вращения шпинделя, однако принцип их устройства и действия подобен описанному выше.

На токарном станке имеется также возможность изменять скорость перемещения резца относительно заготовки — скорость подачи — независимо от выбранной скорости резания. Для этой цели служат механизм гитары 5 и коробка подач 6 (см. рис. 57).

Скорость подачи, так же как и скорость резания, выбирается по специальным таблицам, которые публикуются в технических справочниках. Она зависит от материалов заготовки и инструмента, а также от вида обработки (черновой и чистовой).

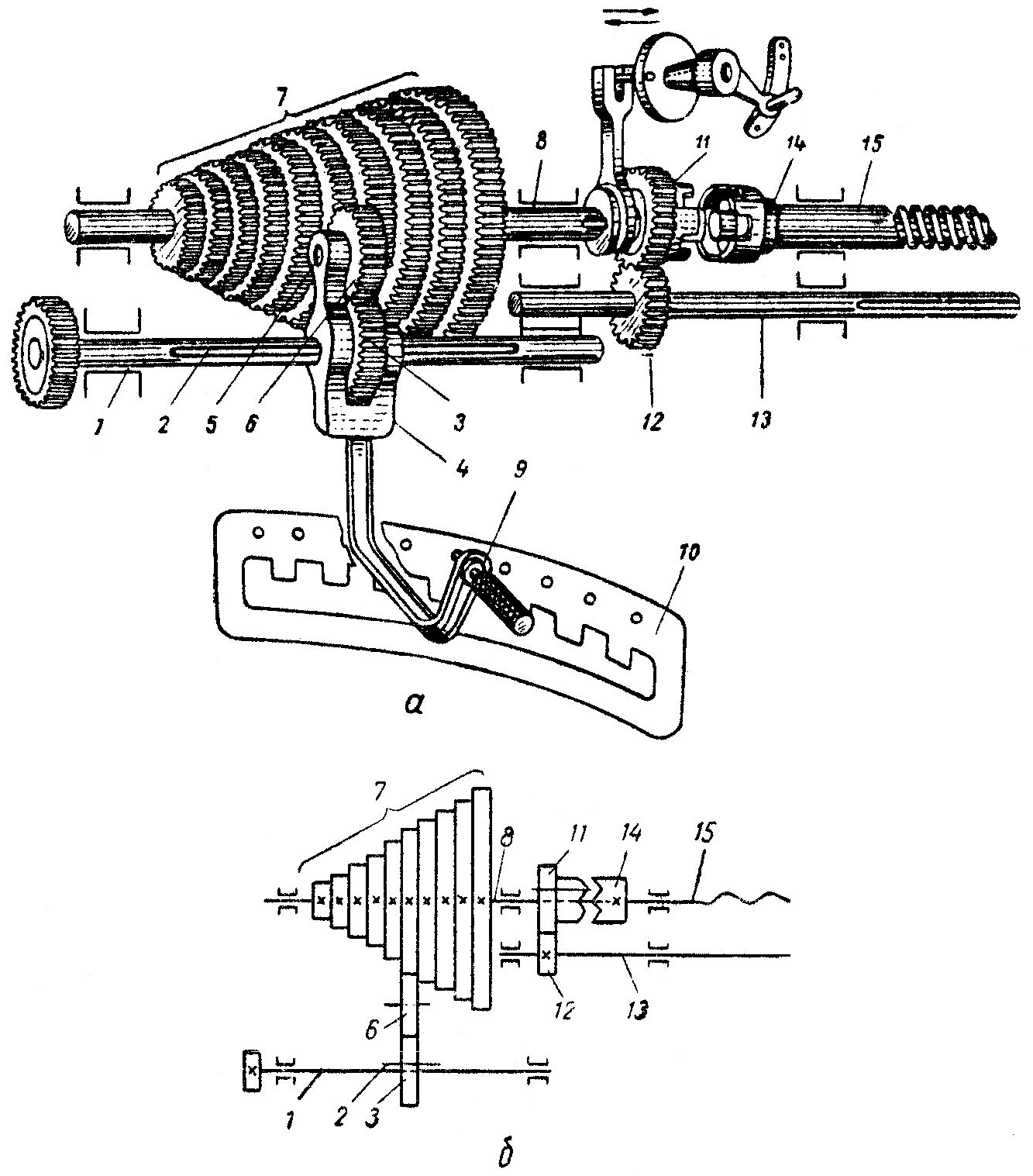

Выбранная по таблице скорость подачи устанавливается при помощи рукоятки 9 (рис. 59) управления коробкой подач. Вал 1 приводится во вращение от гитары сменных зубчатых колес. Вал в свою очередь приводит во вращение два сцепленных между собой зубчатых колеса 3 и 6. Последнее может быть введено в зацепление с любым колесом конического набора зубчатых колес 7, что дает возможность получить десять различных скоростей вращения ходового валика 13 или винта 15.

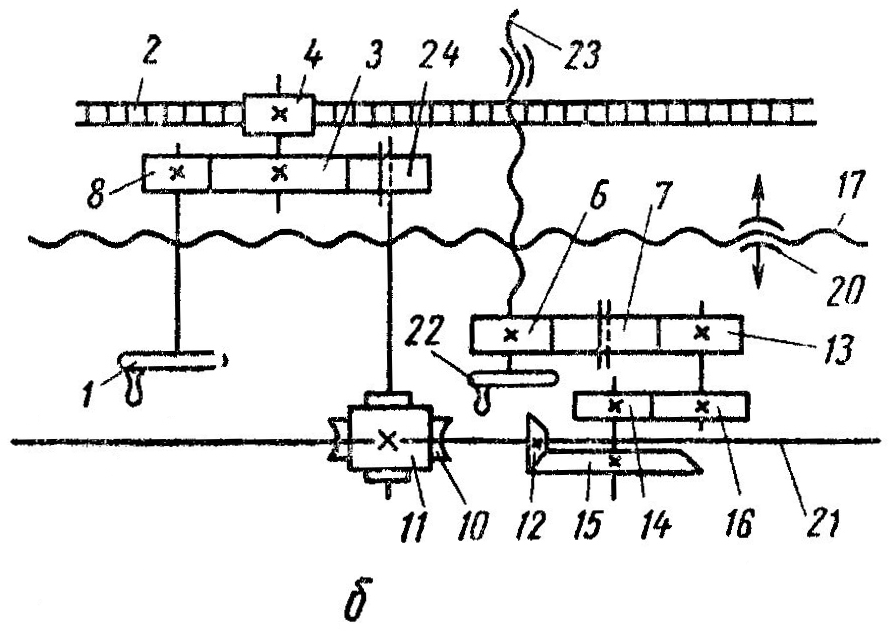

Рис. 59. Устройство коробки подач:

а — общий вид; б — кинематическая схема;

1 — ведущий вал; 2 — шпоночная канавка; 3 — зубчатое колесо; 4 — вилка; 5 — ось; 6 — зубчатое колесо;

7 — блок зубчатых колес; 8 — ведомый вал; 9 — рукоятка; 10 — корпус; 11 и 12 — зубчатые колеса включения ходового валика; 13 — ходовой валик; 14 — муфта включения ходового винта; 15 — ходовой винт.

Кулачковая муфта 14 и колеса 11 и 12 позволяют использовать для перемещения суппорта (подачи) винт или валик.

Ходовой валик 13 используется при обтачивании, а ходовой винт 15—при нарезании резьбы.

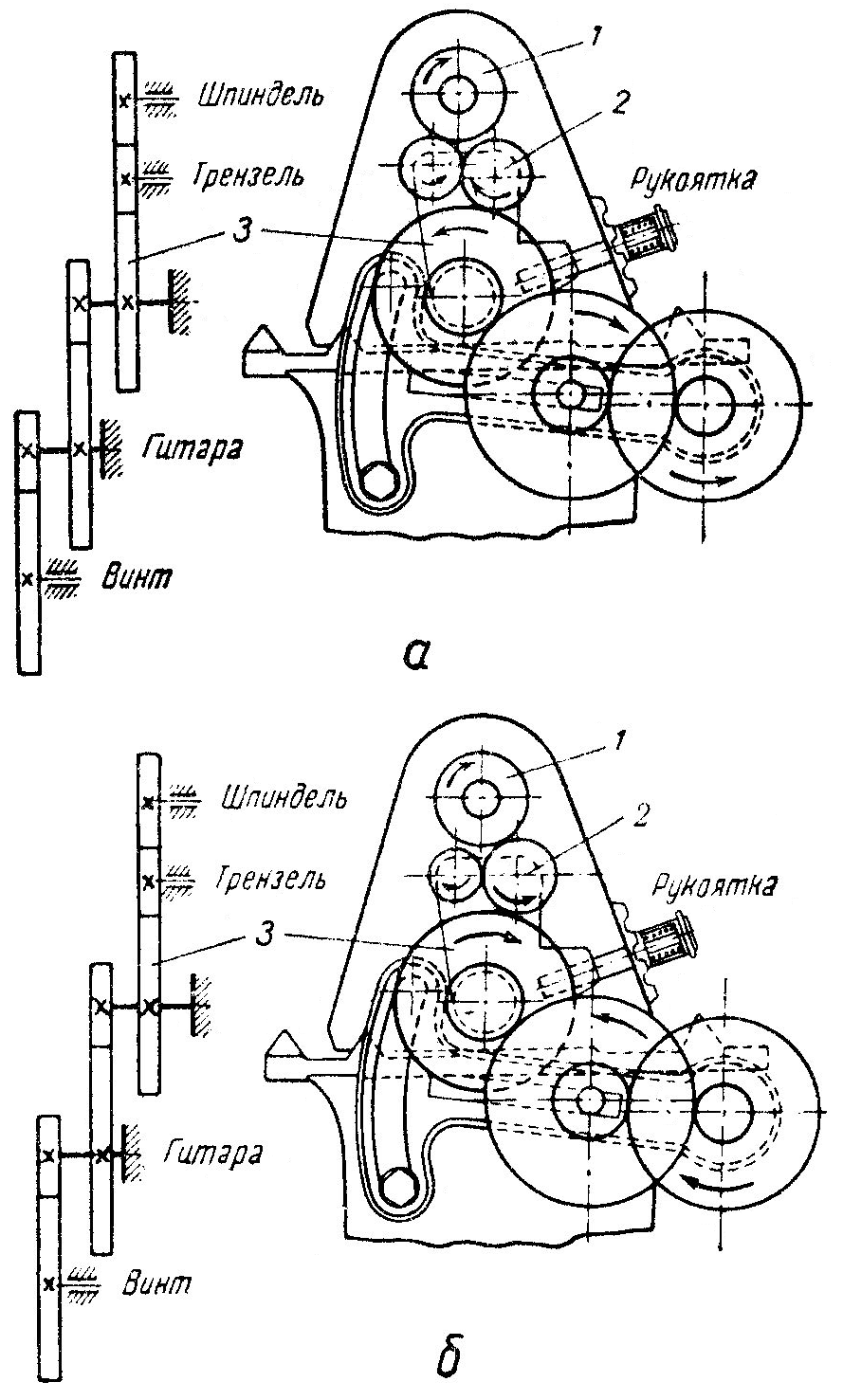

Механизм, который состоит из нескольких зубчатых колес 17 (рис. 58), передающих движение от шпинделя к гитаре, называется трензелем. При помощи этого механизма можно, не изменяя направления вращения шпинделя, изменять направление движения суппорта, как говорят, реверсировать его. На схеме (рис. 60) показано, как осуществляется реверсирование при помощи трензеля.

Рис. 60. Схемы роботы трензеля и гитары:

а — прямой ход; б — обратный ход;

1 — зубчатое колесо шпинделя; 2 — зубчатое колесо трензеля; 3 — зубчатое колесо привода гитары.

От коробки подач движение передается к фартуку 7. (рис. 57) суппорта. Механизм фартука (рис. 61) позволяет перемещать резец вручную в продольном и поперечном направлениях, а также является частью механизма, обеспечивающего механическую подачу.

Рис. 61. Механизм фартука:

а — общий вид; б — кинематическая схема;

1 — махавичок; 2 — рейка; 3 и 4 — зубчатые колеса; 5 — рукоятка включения поперечной подачи;

6, 7, 8 — зубчатые колеса; 9 — рукоятка включения продольной подачи; 10 — червячное колесо; 11 — червяк;