- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

§ 3. Механизмы с пневматическими и гидравлическими связями

Как бы тщательно ни были изготовлены механизмы, в них неизбежны потери мощности на преодоление трения, на изменение формы (деформации) звеньев, на преодоление сил инерции. Кроме того, зазоры в шарнирных и других механических соединениях обусловливают прерывистость движения, даже удары различных деталей во время работы машин.

Указанные недостатки приводят к сравнительно быстрому износу деталей машин, затрудняют управление ими, понижают быстроту и точность работы машин и механизмов.

В значительной мере эти недостатки механических передач устраняются благодаря применению в машинах воздуха и жидкости.

Сжатый воздух, полученный при помощи компрессора и заключенный в резервуаре (например, в баллоне), молено посредством труб и гибких шлангов передавать на сравнительно большие расстояния почти без потерь. Сжатый воздух, подведенный к пневматическим машинам (например, отбойному молотку), при своем расширении выполняет необходимую работу. При этом путем простого регулирования давления и количества подаваемого воздуха можно легко и плавно изменять скорости и усилия, развиваемые рабочим органом машины.

Нередко сжатый воздух получают непосредственно в самой, машине (например, в паровоздушном и пневматическом молотах).

Сжатый воздух широко применяется также в приспособлениях к станкам для зажима заготовок, подвода и отвода инструментов и для других целей.

Известно широкое применение пневматических передач для тормозных систем (железнодорожные поезда, автомобили и т. д.).

Еще более эффективно применение в машинах жидкости (обычно масла), которая, как известно, практически несжимаема, т. е. не изменяет своего объема при изменении давления. В связи с этим гидравлические передачи являются очень гибкими и чувствительными, так как они позволяют плавно и быстро передавать малейшие изменения усилий и скоростей частей машин. Обычно в самой машине имеется насос, подающий жидкость (масло) под давлением в резервуар или в маслопроводы (трубки, шланги). По маслопроводам посредством кранов, вентилей, клапанов и других регулирующих устройств жидкость под давлением пропускается в рабочие цилиндры и осуществляет требуемую работу, например, перемещает столы шлифовального, строгального и других станков, поршни гидравлического пресса, приводит в движение суппорты вместе с режущим инструментом и т. п.

Гидравлическая передача применяется и в современных тормозных устройствах (например, на автомобилях, станках и других машинах). Все более широкое распространение получает гидродинамическая передача. Примером такой передачи является гидротрансформатор современного автомобиля «Чайка», устройство которого видно из рисунка 49.

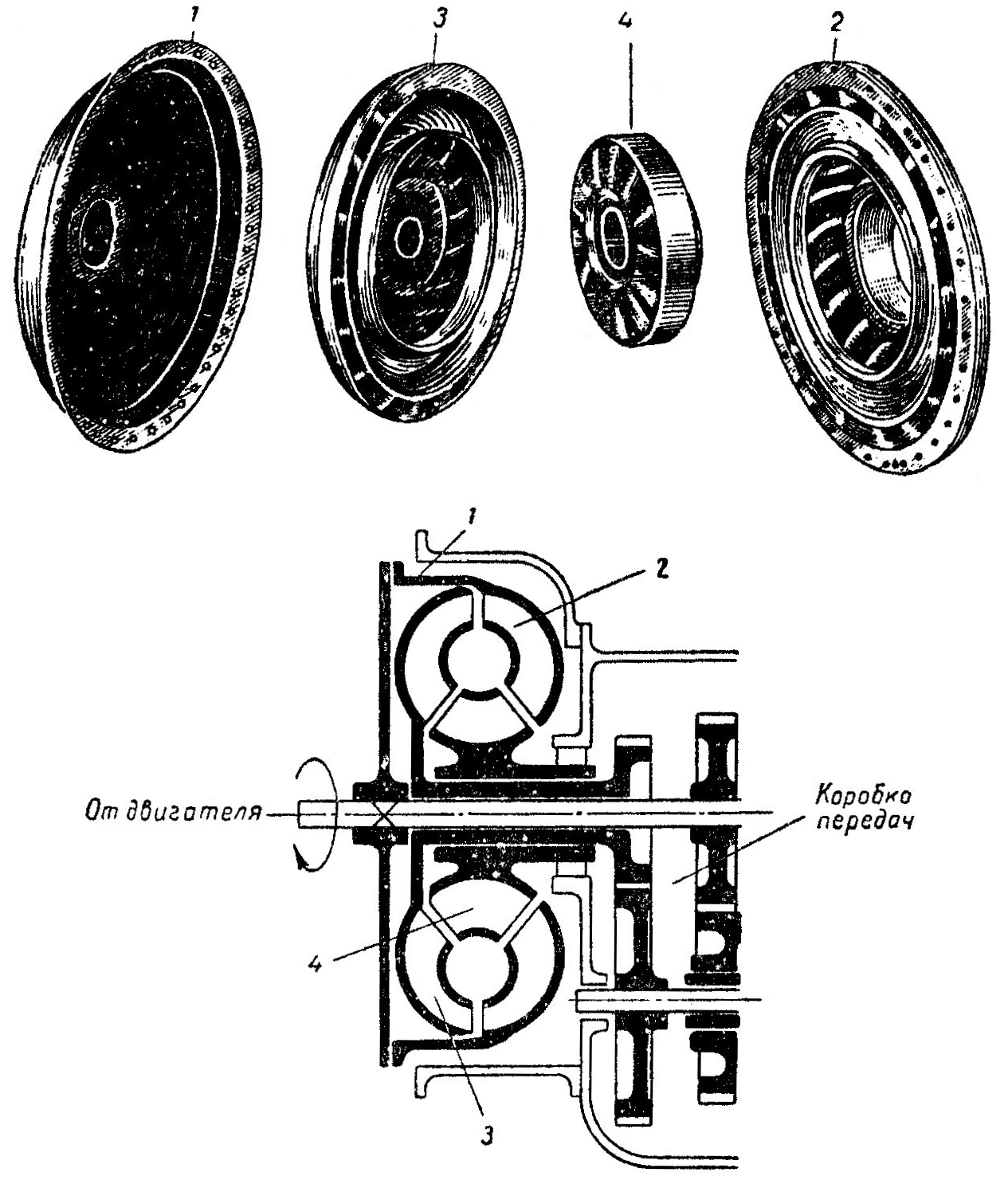

Рис. 49. Схема устройства гидротрансформатора:

1 — корпус; 2 — насосное колесо; 3 — турбинное колесо; 4 — направляющий аппарат.

В герметическом корпусе 1, заполненном маслом, имеются два колеса с лопатками. Насосное колесо 2 закреплено на валу двигателя, а турбинное колесо 3 — на валу, передающем движение к колесам. При вращении насосного колеса жидкость, заполняющая трансформатор, приводится в сложное движение и увлекает за собой турбинное колесо. Для того чтобы поток жидкости от насосного колеса попадал на турбинное под наивыгоднейшим углом к его лопаткам (лопастям) с наименьшими потерями кинетической энергии, между колесами 2 и 3 устанавливается направляющий аппарат 4. Турбинное колесо всегда отстает от насосного, а наименьшее проскальзывание составляет 2%.

Благодаря свойствам жидкости и некоторому скольжению в трансформаторе оказывается возможным плавно приводить в движение рабочие части машины, так как при этом плавно изменяется передаточное число между ведущими и ведомыми звеньями. Кроме того, машина становится мало чувствительной к перегрузкам.