- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

Лабораторно-практическая работа по изучению механизмов передачи движения

Определить вид передачи вращательного движения (ременной, цепной, зубчатой, фрикционной) и указать ее назначение.

Начертить кинематическую схему передачи.

Определить основные характеристики, передачи:

i — передаточное число;

А — расстояние между осями валов;

D и d —диаметры ведущего и ведомого звеньев (шкивов, колес, звездочек);

z1 и z2 — числа зубьев ведущего и ведомого колес;

m — модуль зубчатой передачи.

Составить перечень деталей передачи по форме:

№ пп. |

Наименование |

Назначение |

Количество |

Материал |

|

|

|

|

|

Контрольные вопросы и задачи

Каковы преимущества и недостатки ременной передачи по сравнению с цепной?

Как определить передаточное число многоступенчатой передачи (ременной, зубчатой)?

Каково соотношение между крутящими моментами на ведущем и ведомом валах любой передачи (с учетом к. п. д.)?

Приведите примеры применения различных видов ременной, зубчатой, цепной передач.

Что такое модуль зубчатой передачи? Может ли быть зацепление между зубчатыми колесами с разным модулем?

С помощью, каких зубчатых передач можно передавать вращение между скрещивающимися валами?

Как определить передаточное число червячной передачи?

Для чего применяются реверсивные зубчатые механизмы и как они устроены?

Какова будет величина крутящего момента Мг на ведомом валу, если на ведущем крутящий момент М1 = 500 кГ·см и его передача осуществляется при помощи конических зубчатых колес (см. рис. 32, 6) z1 = 11, z2=55?

Подсчитайте передаточные числа всех передач коробки скоростей (см. рис. 37) и постройте графики передачи движения, если: z1=14; z2=18; z3=12; z4=18; z5=14; z6=20; z7=10; z8=9; z9=17.

§ 2. Механизмы преобразования движения

В различных машинах часто один вид движения преобразуется в другой, например вращательное движение — в поступательное или колебательное, поступательное — во вращательное я т. п. Для этого служат различные механизмы преобразования движения. Наиболее распространенными из них являются винтовой, кривошипно-шатунный, кулисный и кулачковый механизмы.

Винтовой механизм состоит из неподвижного винта и подвижной гайки или подвижного винта и неподвижной гайки. В зависимости от характера движения этих звеньев могут быть различные случаи.

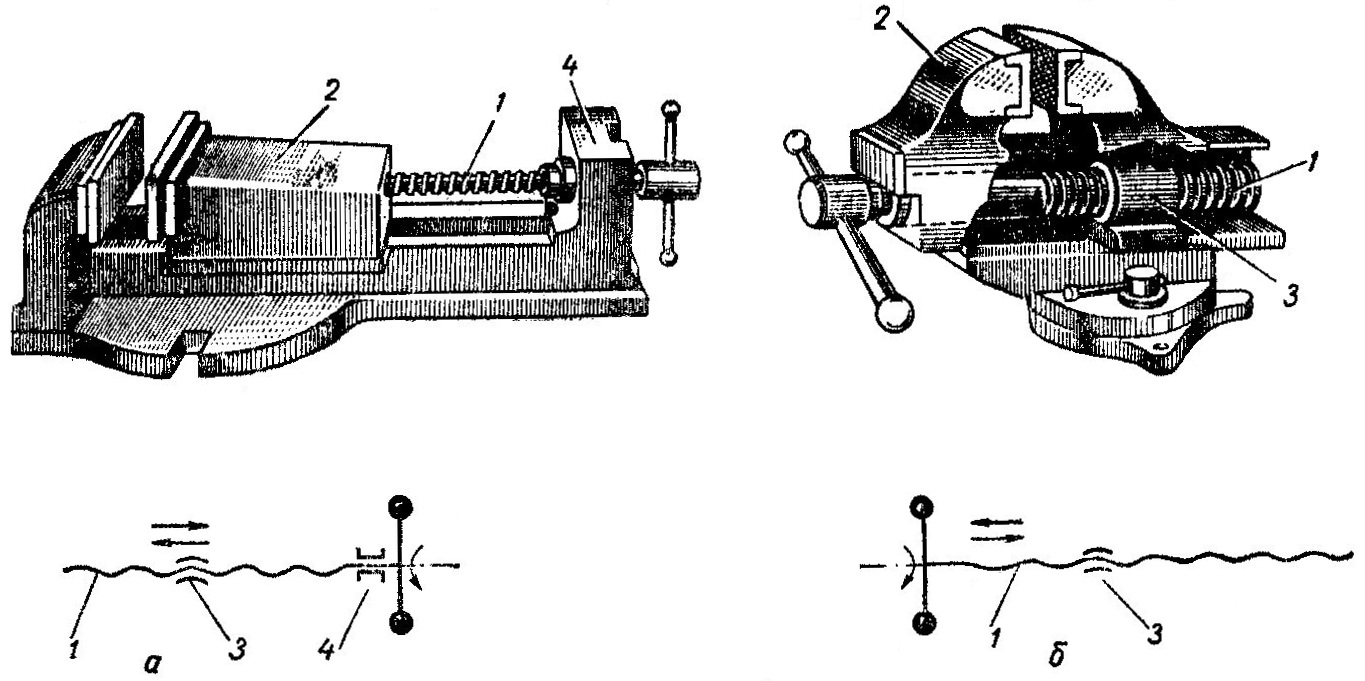

Ведущим звеном (рис. 41, а) является винт 1, имеющий гладкую шейку, вращающуюся в подшипнике. При этом винт не имеет возможности перемещаться поступательно. Гайка может перемещаться поступательно вдоль стойки, но не вращаться. Вращательное движение винта преобразуется в поступательное движение подвижной губки (ползуна) 2, скрепленной с гайкой. При одном обороте винта ползун перемещается поступательно на величину шага винтовой линии. Такой винтовой механизм используется в поперечных салазках суппорта токарного станка, а также в станочных, тисках.

Рис. 41. Винтовые механизмы в тисках:

а — с неподвижным винтом и перемещающейся вдоль него гайкой; б — с неподвижной гайкой и перемещающимся винтом; 1 — винт; 2 — подвижная губка; 3 — гайка; 4 — подшипник.

Ведущим звеном является винт 1 (рис. 41, б), соединенный с подвижной губкой 2 и вращающийся в неподвижной гайке 3. Подвижная губка (ползун) перемещается поступательно по направляющим. В механизме этого вида вращательно-поступательное движение винта преобразуется в поступательное движение ползуна. Такой механизм применяется в винтовых прессах и слесарных параллельных тисках.

Встречается также случай, когда вращательное движение гайки преобразуется в поступательное движение винта. Механизм такого вида применяется в винтовых домкратах, в некоторых конструкциях слесарных параллельных тисков, у которых винт жестко скреплен с подвижной задней губкой (ползуном), а гайка посредством рукоятки вращается в подшипнике стойки.

Как известно, чем больше угол подъема винтовой линии, тем меньше трение в винтовом механизме. При больших углах подъема винтовой линии в винтовом механизме отсутствует самоторможение, что обусловливает возможность самоотвинчивания составляющих его деталей. Для того чтобы получить самотормозящиеся винтовые механизмы в слесарных тисках, домкратах, их делают с малыми углами подъема винтовой линии (до 5°).

Винтовые механизмы используются в самых разнообразных условиях. Соединением винтов с правой и левой резьбой можно получить стяжные устройства, применяемые, например, при сцеплении вагонов, для натяжения тросов.

Винты, имеющие прямоугольную и трапециевидную резьбу, используют для винтовых механизмов в домкратах, прессах, тисках, станках и других устройствах, где движение сопровождается передачей больших усилий. Это объясняется тем, что эти виды резьбы обладают большей прочностью и меньшим трением по сравнению с треугольной резьбой.

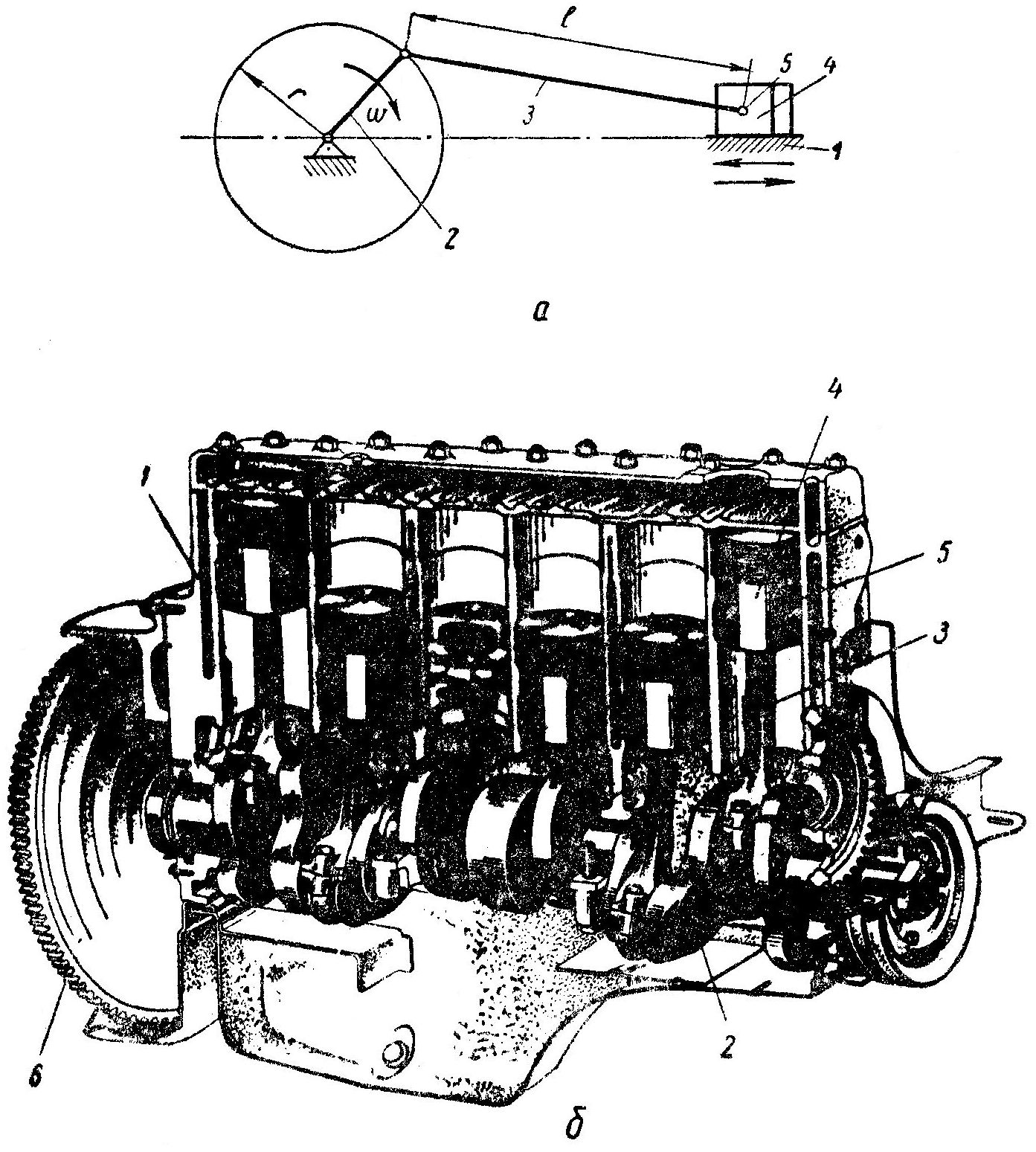

Кривошипно-шатунный механизм (рис. 42) состоит из четырех звеньев: стойки (блока цилиндров) 1, кривошипа (коленчатого вала) 2, шатуна 3 и ползуна (поршня) 4. Если ведущим звеном является ползун, то механизм преобразует возвратно-поступательное движение ползуна во вращательное движение кривошипа, например в паровой машине, двигателе внутреннего сгорания.

Рис. 42. Кривошипно-шатунный механизм:

а — кинематическая схема; б — кривошипно-шатунный механизм двигателя внутреннего сгорания;

1 — стойка (блок цилиндров); 2 — кривошипный (коленчатый) вал; 3 — шатун; 4 — ползун (поршены);

5 — деталь соединения ползуна (поршня) с шатуном (палец); 6 — маховик.

Крайние точки, занимаемые ползуном при его движении, называются мертвыми точками. В этих точках скорость ползуна равна нулю. Расстояние между мертвыми точками называется ходом ползуна. Легко видеть, что ход ползуна равен двойной длине кривошипа, т. е. 2 r.

Для того чтобы кривошип имел определенное движение в мертвых точках, на его валу закрепляют тяжелые колеса (маховики), которые благодаря своей инерции выводят его из мертвых точек. В машинах с несколькими ползунами (поршнями), например в автомобильных двигателях, кривошипы располагают так, чтобы они выводили друг друга из мертвых точек.

Если ведущим звеном является кривошип, то механизм преобразует вращательное движение вала в возвратно-поступательное движение ползуна (поршня), например в поршневых компрессорах и насосах, в механической ножовке.

В этих машинах кривошип получает движение от двигателя и передает его через шатун ползуну (поршню), который производит требуемую работу: сжимает газ, режет металл и т. п.

Для того чтобы кривошипно-шатунный механизм мог работать, длина кривошипа должна быть меньше длины шатуна, так как только при этом условии вал сможет проворачиваться.

Для достижения более равномерной работы кривошипно-шатунного механизма, кроме маховиков, применяют также тяжелые противовесы, закрепленные на валу кривошипа.

Решающее значение для плавной и устойчивой работы механизма имеет тщательная обработка направляющих ползуна и применение смазки. Поэтому цилиндры и поршни двигателей, компрессоров и других машин регулярно смазывают при работе.

Э ксцентриковый

механизм (рис. 43) получается из

кривошипно-шатунного, если кривошип

заменить плоским диском

2,

называемым эксцентриком. При этом

необходимо увеличить внутренний диаметр

нижней головки шатуна, чтобы она могла

охватить эксцентрик. Звено

3, шарнирно соединенное с

эксцентриком

2 и ползуном

4, называется эксцентриковой

тягой. Эксцентриковый механизм необратим,

т. е. допускает преобразование движения

только в одном направлении — от

вращающегося эксцентрика к

возвратно-поступательно движущемуся

ползуну.

ксцентриковый

механизм (рис. 43) получается из

кривошипно-шатунного, если кривошип

заменить плоским диском

2,

называемым эксцентриком. При этом

необходимо увеличить внутренний диаметр

нижней головки шатуна, чтобы она могла

охватить эксцентрик. Звено

3, шарнирно соединенное с

эксцентриком

2 и ползуном

4, называется эксцентриковой

тягой. Эксцентриковый механизм необратим,

т. е. допускает преобразование движения

только в одном направлении — от

вращающегося эксцентрика к

возвратно-поступательно движущемуся

ползуну.

Э ксцентриковые

механизмы применяются, например, в

паровых машинах для приведения в

движение золотников, в двигателях

внутреннего сгорания, для привода

насосов, в прессах для штамповки изделий.

ксцентриковые

механизмы применяются, например, в

паровых машинах для приведения в

движение золотников, в двигателях

внутреннего сгорания, для привода

насосов, в прессах для штамповки изделий.

В поперечно-строгальных станках, швейных и других машинах часто применяется кулисный механизм с качающейся кулисой (рис. 44), близкий по своему устройству к кривошипно-шатунному: в нем вращение кривошипа 3 преобразуется в качательное движение кулисы 1. Этот механизм также состоит из четырех звеньев: стойки 2, кривошипа 3, кулисы 1 и камня 4. Ведущим звеном является кривошип, равномерно вращающийся вокруг оси. Кулиса отклоняется на наибольший угол, когда кривошип приходит в крайние положения, т. е. когда он становится перпендикулярным к оси кулисы.

В поперечно-строгальном станке ведущее звено (кривошип) вращается равномерно против часовой стрелки. При этом камень находится в верхнем положении и перемещает верхний конец кулисы, а вместе с ней и ползун станка справа налево, причем резец осуществляет рабочий ход, т. е. снимает стружку. Когда камень идет вниз, верхний конец кулисы идет обратно, слева направо, вместе с ползуном и резцом, т. е. имеет место холостой ход, так как стружка не снимается. Так как кривошип вращается равномерно, то на холостой ход затрачивается в 2—3 раза меньше времени, чем на рабочий. Возможность увеличить скорость холостых ходов — основное преимущество кулисного механизма по сравнению с кривошипно-шатунным.

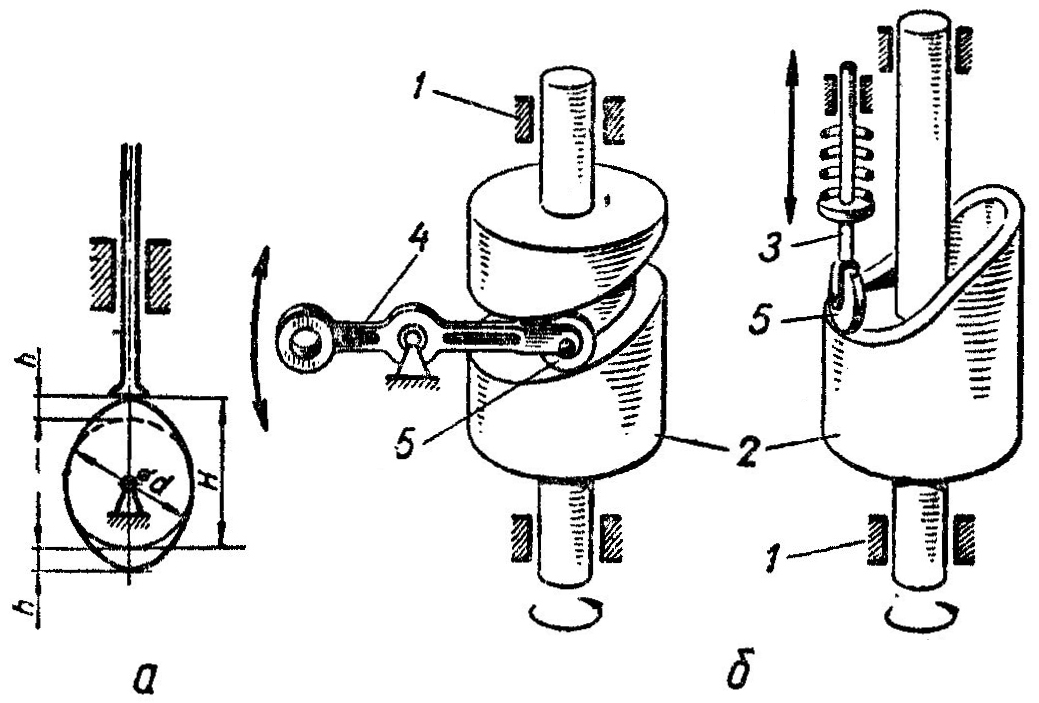

Кулачковый механизм используют тогда, когда вращательное движение нужно преобразовать в сложное повторяющееся движение, совершающееся по определенному замкнутому циклу, для того чтобы, например, замыкать и размыкать контакты, передвигать заготовку или резец на станке, поднимать и опускать клапан и т. д.

Кулачковый механизм (рис. 45) Состоит из неподвижной стойки 1, кулачка 2, толкателя 3 или коромысла 4. Кулачок упирается в плоскую часть толкателя, называемую башмаком, или в специальный ролик 5. который делают для уменьшения трения. Ведущим звеном является кулачок, который, вращаясь, касается ведомого звена (толкателя) в точке или по линии.

Рис. 45. Схема кулачкового механизма:

а — с дисковым кулачком; б — с цилиндрическим кулачком;

1 — стойка; 2 — кулачок; 3 — толкатель (ползун); 4 — коромысло; 5 — ролик.

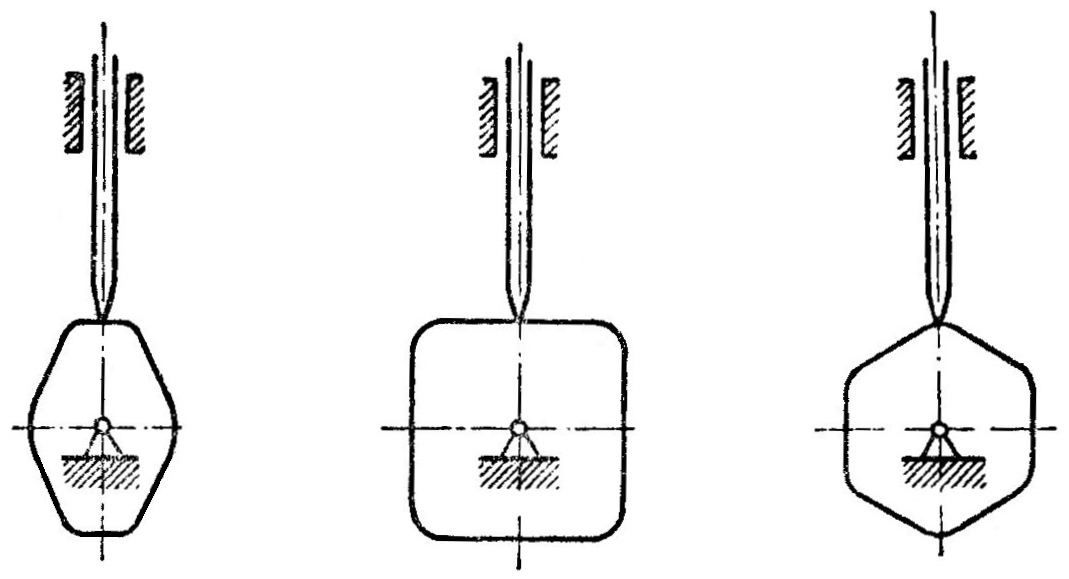

Если в работе механизма требуется за один оборот кулачка сделать несколько движений толкателя, то применяют кулачки с несколькими выступами, так называемые многократные (рис. 46). Такие многократные кулачки применяют, например, в механизме прерывателя многоцилиндрового двигателя внутреннего сгорания.

Рис. 46. Многократные кулачки.

К улачковые

механизмы очень удобны тем, что они

позволяют сообщать любое движение

толкателю, которое требуется при работе

механизма, — равномерное или с ускорением,

плавное или прерывистое. В связи с

тем, что кулачок касается толкателя

на очень небольшой площадке, он испытывает

очень большое давление. Поэтому, чтобы

повысить износоустойчивость кулачков,

их изготовляют из углеродистой или

легированной стали и подвергают

закалке.

улачковые

механизмы очень удобны тем, что они

позволяют сообщать любое движение

толкателю, которое требуется при работе

механизма, — равномерное или с ускорением,

плавное или прерывистое. В связи с

тем, что кулачок касается толкателя

на очень небольшой площадке, он испытывает

очень большое давление. Поэтому, чтобы

повысить износоустойчивость кулачков,

их изготовляют из углеродистой или

легированной стали и подвергают

закалке.

Для преобразования вращательного движения в поступательное, кроме кривошипно-шатунного и кулачкового механизмов, нередко применяется реечный зубчатый механизм. Реечный механизм (рис. 47) состоит из цилиндрического зубчатого колеса 1 и прямой зубчатой рейки 2.

В реечном механизме при вращении зубчатого колеса рейка движется прямолинейно-поступательно; такой механизм применяется, например, в сверлильном станке для подачи сверла. В других случаях зубчатое колесо катится и перемещается поступательно вдоль неподвижной рейки, например в токарном станке для продольного перемещения суппорта.

Х раповой механизм

(рис. 48) служит для преобразования

качательного движения в прерывисто-вращательное

в одном направлении. Он применяется,

например, в поперечно-строгальном стайке

для поперечной подачи стола и состоит

из стойки 1, храповика (зубчатого

колеса) 4, рычага 2, собачки

3.

раповой механизм

(рис. 48) служит для преобразования

качательного движения в прерывисто-вращательное

в одном направлении. Он применяется,

например, в поперечно-строгальном стайке

для поперечной подачи стола и состоит

из стойки 1, храповика (зубчатого

колеса) 4, рычага 2, собачки

3.

Зубья храповика скошены в одну сторону. Храповик неподвижно соединен с ведомым валом Механизма. На этом же валу шарнирно закреплен рычаг 2, который поворачивается (качается) под действием приводной штанги 6.

Во время работы храпового механизма приходит в движение рычаг 2, собачка 3 упирается в зуб храповика и толкает его вперед, вследствие чего храповик, а с ними и ведомый вал поворачиваются. Когда рычаг 2 поворачивается направо, собачка свободно скользит по закругленной части зубьев храповика и под действием своего веса или специальной пружины 7 заскакивает во впадину следующего зуба.

Для того чтобы храповик с ведомым валом не поворачивался обратно при холостом ходе рычага с собачкой, ставят дополнительно стопорную собачку 5, шарнирно закрепленную на неподвижной оси и прижатую к храповику пружиной.

Храповой механизм применяется не только для преобразования движения, но и как стопорное устройство в лебедках и других подъемных машинах. В этом случае он состоит лишь из храповика и стопорной собачки.

Для того чтобы механизм работал более надежно, иногда делают несколько собачек, прижимаемых к храповику сильными пружинами.