- •Глава I

- •§ 1. Детали резьбовых соединений

- •§ 2. Шпоночные и шлицевые соединения

- •§ 3. Сварные и заклепочные соединения

- •§ 4. Валы и оси

- •§ 5. Подшипники

- •§ 6. Муфты

- •Глава II

- •§ 1. Металлы и сплавы, применяемые в машиностроении.

- •§ 2. Механические и технологические свойства материалов

- •§ 3. Определение механических и технологических свойств материалов

- •§ 4. Изменение механических и технологических свойств материалов

- •Глава III устройство и работа механизмов

- •§ 1. Механизмы передачи вращательного движения

- •Лабораторно-практическая работа по изучению механизмов передачи движения

- •Контрольные вопросы и задачи

- •§ 2. Механизмы преобразования движения

- •§ 3. Механизмы с пневматическими и гидравлическими связями

- •Лабораторно-практическая работа по изучению механизмов преобразования движения

- •Контрольные вопросы

- •Глава IV устройство и работа машин

- •§ 1. Рабочие технологические машины

- •12, 13, 14, 15, 16 — Зубчатые колеса; 17 — ходовой вид; 18 — диск; 19 — рукоятка включения маточной гайки;

- •Лабораторно-практическая работа по изучению устройства токарного станка

- •Контрольные вопросы и задачи

- •§ 2. Рабочие транспортные машины

- •Лабораторно-практическая работа по изучению устройства автомобиля

- •Контрольные вопросы и задачи

- •§ 3. Подъемные и транспортирующие машины

- •Лабораторно-практическая работа по подъемным машинам

- •Контрольные вопросы и задачи

- •§ 4. Паровые машины и турбины

- •§ 5. Поршневые двигатели внутреннего сгорания

- •§ 6. Газовые турбины

- •§ 7. Реактивные двигатели

- •Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания

- •Контрольные вопросы и задачи

- •Глава V изготовление деталей машин

- •§ 1. Точность и чистота обработки деталей машин

- •Отклонения размера основного отверстия (а) и основного вала (в) в зависимости от диаметра и класса точности, мк

- •§ 2. Литье металлов

- •§ 3. Обработка металлов давлением

- •§ 4. Сварка и резка металлов

- •§ 5. Обработка металлов резанием на станках

- •§ 6. Уравновешивание деталей машин

- •Контрольные вопросы

- •Глава VI сборка механизмов и машин

- •§ 1. Технологический процесс сборки деталей машин

- •§ 2. Проверка качества собранных механизмов и машин

- •§ 3. Монтаж и техническая эксплуатация

- •Контрольные вопросы

М. А. ЖИДЕЛЕВ и В. П. БЕСПАЛЬКО

МАШИНОВЕДЕНИЕ

УЧЕБНОЕ ПОСОБИЕ

ДЛЯ УЧАЩИХСЯ ГОРОДСКИХ СРЕДНИХ школ

3-е ИЗДАНИЕ

ИЗДАТЕЛЬСТВО «ПРОСВЕЩЕНИЕ»

Москва-1965

Учебное пособие

рекомендовано к печати

Учебно-методическим советом Министерства просвещения РСФСР.

В 3-е издание внесены незначительные исправления.

Жиделев Михаил Александрович, Владимир Павлович Беспалько МАШИНОВЕДЕНИЕ

Редактор Ю. П. Аверичев Обложка художника Л. М. Чернышева. Художественный редактор Б. Л. Николаев Технический редактор В. И. Корнеева. Корректор А. А. Грязнова

Подписано к печати с матриц 16/ІУ 1965 г, 60х90'/ів. Печ. л. 14,5. Уч.-изд. л.. 14,54. Тираж 285 тыс. экз. Заказ № 397.

Издательство «Просвещение» Государственного комитета Совета Министров РСФСР'

по печати. Москва, 3-й проезд Марьиной рощи, 41. Отпечатано с матриц типографии издательства «Звезда», Минск, Ленинский проспект, 79, в типографии издательства «Уральский ^рабочий», Свердловск, проспект Ленина, 49. ' Цена без переплета 19 коп. Переплет 7 коп.

Оглавление

Введение |

|

5 |

|

Глава i. Детали машин и их соединения |

|

9 |

|

§ 1. |

Детали резьбовых соединений |

|

9 |

§ 2. |

Шпоночные и шлицевые соединения |

|

13 |

§ 3. |

Сварные и заклепочные соединения |

|

15 |

§ 4. |

Валы и оси |

|

16 |

§ 5. |

Подшипники |

|

17 |

§ 6. |

Муфты |

|

21 |

|

Лабораторно-практическая работа по ознакомлению с резьбовыми соединениями |

|

22 |

|

Лабораторно-практическая работа по ознакомлению со шпоночными, клиновыми и шлицевыми соединениями |

|

23 |

|

Контрольные вопросы и задана |

|

23 |

Глава II. Машиностроительные материалы |

|

25 |

|

§ 1. |

Металлы и сплавы, применяемые в машиностроении. Неметаллические материалы |

|

25 |

§ 2. |

Механические и технологические свойства материалов |

|

28 |

§ 3. |

Определение механических и технологических свойств материалов |

|

31 |

§ 4. |

Изменение механических и технологических свойств материалов |

|

33 |

|

Контрольные вопросы и задачи |

|

35 |

Глава III. Устройство и работа механизмов |

|

36 |

|

§ 1. |

Механизмы передачи вращательного движения |

|

37 |

|

Лабораторно-практическая работа по изучению механизмов передачи движения |

|

51 |

|

Контрольные вопросы и задачи |

|

51 |

§ 2. |

Механизмы преобразования движения |

|

51 |

§ 3. |

Механизмы с пневматическими и гидравлическими связями |

|

56 |

|

Лабораторно-практическая работа по изучению механизмов преобразования движения |

|

58 |

|

Контрольные вопросы |

|

58 |

Глава IV. Устройство и работа машин |

|

59 |

|

§ 1. |

Рабочие технологические машины |

|

59 |

|

Лабораторно-практическая работа по изучению устройства токарного станка |

|

73 |

|

Контрольные вопросы и задачи |

|

73 |

§ 2. |

Рабочие транспортные машины |

|

74 |

|

Лабораторно-практическая работа по изучению устройства автомобиля |

|

84 |

|

Контрольные вопросы и задачи |

|

85 |

§ 3. |

Подъемные и транспортирующие машины |

|

85 |

|

Лабораторно-практическая работа по подъемным машинам |

|

90 |

|

Контрольные вопросы и задачи |

|

91 |

§ 4. |

Паровые машины и турбины |

|

91 |

§ 5. |

Поршневые двигатели внутреннего сгорания |

|

98 |

§ 6. |

Газовые турбины |

|

109 |

§ 7. |

Реактивные двигатели |

|

115 |

|

Лабораторно-практическая работа по устройству поршневого двигателя внутреннего сгорания |

|

120 |

|

Контрольные вопросы и задачи |

|

120 |

Глава V. Изготовление деталей машин |

|

122 |

|

§ 1. |

Точность и чистота обработки деталей машин |

|

122 |

§ 2. |

Литье металлов |

|

127 |

§ 3. |

Обработка металлов давлением |

|

132 |

§ 4. |

Сварка и резка металлов |

|

142 |

§ 5. |

Обработка металлов резанием на станках |

|

148 |

§ 6. |

Уравновешивание деталей машин |

|

156 |

|

Контрольные вопросы |

|

158 |

Глава VI. Сборка механизмов и машин |

|

159 |

|

§ 1. |

Технологический процесс сборки деталей машин |

|

159 |

§ 2. |

Проверка качества собранных механизмов и машин |

|

165 |

§ 3. |

Монтаж и техническая эксплуатация |

|

166 |

|

Контрольные вопросы |

|

168 |

|

Приложение. Условные обозначения для кинематических схем |

|

169 |

ВВЕДЕНИЕ

С тех пор как существует человек, он использует в своей трудовой деятельности различные орудия. У первобытных людей это были дубины, копья, каменные молотки и топоры. Постепенно, в результате познания природы и накопления трудового опыта, люди создавали все более сложные и совершенные орудия. Так появились механизмы, представляющие собой соединения нескольких тел, предназначенные для преобразования движения. Большим достижением было создание первых машин, предназначенных для преобразования энергии и выполнения работы. Сначала это были водяные и ветряные колеса — несложные механические устройства, позволявшие использовать энергию воды и ветра для размола зерна в муку, для орошения полей, для подъема больших тяжестей.

Постепенно были изобретены прядильные и ткацкие станки, станки для обработки дерева, металла и других материалов. Огромное значение имело изобретение Д. Уаттом в XVIII веке паровой машины, ее использование в качестве двигателя для различных рабочихчи транспортных машин, в том числе паровоза и парохода.

В конце XIX века появились электрические машины и двигатели внутреннего сгорания, благодаря чему увеличилась производительность труда, возросла скорость транспортных машин.

Мы живем сейчас в век машин, которые помогают человеку покорять природу, облегчают его труд, дают возможность побеждать пространство и время.

Машины применяются для преобразования энергии, добычи топлива и сырья, обработки материалов и почвы, используются в строительстве, при уборке урожая; машины печатают книги, с огромной скоростью перевозят грузы и людей, выводят спутники и корабли в космическое пространство, выполняют сложные расчеты, управляют производственными и другими процессами, широко применяются в быту.

В нашей стране уделяется огромное внимание развитию машиностроения, одной из ведущих отраслей производства, являющейся фундаментом технического перевооружения всего народного хозяйства.

Для осуществления электрификации, без которой невозможно создание материально-технической базы коммунизма, машиностроительные заводы изготовляют гигантские гидравлические и паровые турбины мощностью до 500 тысяч киловатт.

Для комплексной механизации тяжелого труда по добыче угля и руды все шире применяются такие машины, как врубовые, углепогрузочные и породопогрузочные, угольные и проходческие комбайны, экскаваторы.

Для выемки и транспортирования породы при открытой разработке угля создан, например, мощный экскаватор, емкость ковша которого 35 м3 — больше, чем емкость крупного железнодорожного вагона.

Применение новых типов горных машин, значительно повысит производительность труда и позволит высвободить десятки тысяч подземных рабочих.

Широкое применение новых машин и механизмов позволяет механизировать металлургическое производство. В доменных цехах используются в.агоноопрокидыватели, рудные перегружатели и другие машины. Все шире внедряются машины для загрузки печей, разливки чугуна, стали.

Советские заводы выпускают мощные высокопроизводительные машины и для выполнения строительных работ, такие, как шагающие экскаваторы, заменяющие труд 10 и более тысяч землекопов, мощные краны, погрузчики, растворонасосы и др.

Для механизации трудоемких работ в сельском хозяйстве советские машиностроительные заводы изготовляют разнообразные тракторы, от мощных в 250 л. с. до маленьких трехсильных, большое количество уборочных комбайнов и другой техники, заменяющей ручной труд.

В развитии машиностроения важное место занимает выпуск металлорежущих станков, токарных, фрезерных, сверлильных и других, который в ближайшие годы достигнет огромной цифры — 200 тысяч штук в год.

Увеличивается выпуск машин и-для других отраслей народного хозяйства. В 1980 году объем продукции машиностроения увеличится в несколько раз по сравнению с 1960 годом.

Современные машины отличаются все возрастающей скоростью работы (производительностью). Так, например, за 1 секунду мощный прокатный стан выдает несколько тонн проката, ротационная печатная машина печатает более 200 экземпляров газета-реактивный самолет пролетает более километра. Человек уже не в состоянии управлять такими скоростными и сверхскоростными машинами, и поэтому необходимо применять автоматические управляющие устройства, действующие без непосредственного участия человека.

Машины-автоматы необходимы не только для резкого увеличения производительности труда, но и для обеспечения сверхвысокой точности обработки, а также для выполнения работ на опасных и вредных для здоровья человека производствах.

Комплексная автоматизация производства является необходимым условием построения материально-технической базы коммунизма в нашей стране; поэтому, как указано в Программе КПСС, она будет осуществлена в массовом масштабе в течение ближайшего двадцатилетия.

Уже в ближайшие годы будут автоматизированы в металлургии сотни предприятий, десятки доменных и мартеновских печей, прокатных сТанов; в химическом производстве — многие цехи и предприятия, в том числе-все заводы синтетического каучука.

За семилетку будет создано свыше 1000 автоматических линий для машиностроительных заводов; в легкой и пищевой промышленности намечено построить несколько тысяч автоматических линий; за 20 лет выпуск автоматических и полуавтоматических линий в целом увеличится в десятки раз.

На наших глазах вырастают все Новые и новые автоматические линии станков, автоматические цехи, целые заводы-автоматы, где работают системы сложнейших машин, управляемые «думающими» электронными машинами.

Широкое применение автоматических машин для обработки материалов, для управления производственными процессами позволит увеличить производительность труда за 20 лет более чем в 4 раза. Автоматизация облегчает труд человека, способствует его творческому развитию, росту его квалификации.

В наш век бурного научно-технического прогресса каждый человек, где бы он ни трудился, в той или иной мере использует машины и механизмы, современную автоматическую технику. Поэтому и рабочий;станочник, и механизатор сельского хозяйства, и строитель, и лаборант, и швея, и научный сотрудник, т. е. представитель любого вида трудоой деятельности, должен хорошо знать принципы устройства, действия и применения машин и механизмов.

В курсе машиноведения учащиеся получают общие, необходимые каждому образованному человеку, сведения о назначении, устройстве и действии механизмов и машин.

В машиноведении изучаются детали машин,

машиностроительные материалы и

способы их обработки, найболее

распространенные механизмы и машины,

принципы их сборки и эксплуатации.

машиноведении изучаются детали машин,

машиностроительные материалы и

способы их обработки, найболее

распространенные механизмы и машины,

принципы их сборки и эксплуатации.

Все машины (рис. 1) подразделяются по своему назначению на две большие группы. Одна группа — машины-двигатели, которые тот или иной вид энергии преобразуют в механическую энергию; сюда относятся электрические, тепловые, гидравлические и другие двигатели. Другая группа — рабочие машины, или машины-орудия, предназначенные для выполнения той или иной полезной работы. К ним относятся технологические машины, выполняющие определенные технологические операции по обработке сырья и превращению его в готовый продукт, например станки, транспортные и транспортирующие машины, которые служат для перемещения сырья, полуфабрикатов, готовых изделий, пассажиров, например автомобили, подъемные краны, конвейеры.

К рабочим машинам относят условно также и такие машины, которые предназначены для печатания (полиграфические машины), выполнения вычислительных математических операций (вычислительные машины), для сбора, передачи, хранения, обработки и использования информации (кибернетические машины).

Классификация машин оказывается полезной при ознакомлении с их устройством и Действием, так как машины каждой группы обладают сходством в устройстве и принципах действия. Из каждой группы машин можно выделить одну наиболее типичную и распространенную, подробно рассмотреть ее устройство выяснить тем самым общие принципы устройства и действия машин всей группы.

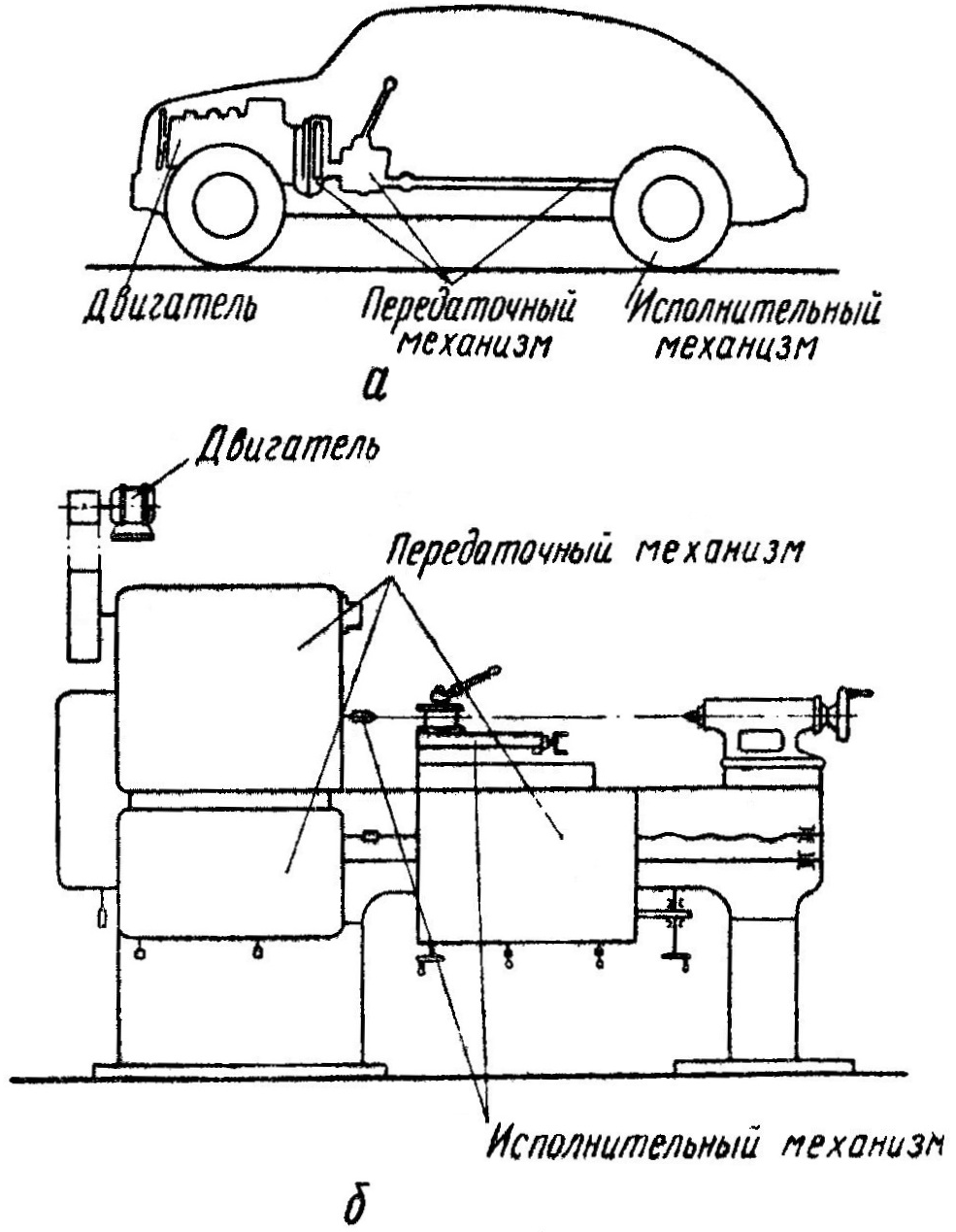

Рабочая машина, как правило, состоит из нескольких механизмов (или групп механизмов), которые выполняют совершенно определенную роль (рис. 2).

Рис. 2 Схема устройства машин:

а — автомобиль; б — токарный станок.

Одни из них выполняют работу, для которой предназначена машина, например суппорт токарного станка, лебедка подъемного крана, и называются исполнительными механизмами.

Другие передают движение от двигателя к исполнительному механизму, например цепная передача велосипеда, коробка скоростей, механизмы подачи токарного станка, механизмы силовой передачи автомобиля, и называются передаточными механизмами.

Имеется еще группа механизмов управления, при помощи которых управляют работой машин; особенно большое значение эта группа механизмов имеет для машин-автоматов, в которых все операции, контроль работы машины, ее регулирование и наладка выполняются без непосредственного участия человека.

Быстродействующие электронные счетно-решающие устройства дают возможность создания машин-автоматов с программным управлением, осуществляющих сложный рабочий процесс по заранее заданной программе, а также «думающих» саморегулирующихся машин, которые сами выбирают наиболее правильный путь выполнения работы.

Современная машина — это сложная система целесообразно взаимодействующих устройств, причем машина-двигатель и рабочая машина часто объединяются в один агрегат. Например, автомобиль представляет собой сочетание двигателя внутреннего сгорания с рабочей транспортной машиной, металлорежущий станок, экскаватор — одного или нескольких электродвигателей с рабочей технологической машиной.

Машиноведение знакомит также с основными механизмами, служащими для передачи и преобразования движения, такими, как зубчатые, винтовые, кулачковые и т. п. Причем изучаются не только механизмы, состоящие из твердых звеньев, но и механизмы с пневматическими и гидравлическими связями.

В курсе машиноведения рассматриваются также способы обработки наиболее распространенных машиностроительных материалов — в основном металлов и сплавов.

Школьный курс машиноведения имеет большое политехническое значение, так как знакомит с общими принципами устройства, работы и изготовления наиболее типичных современных маШин и механизмов.

Изучение этого курса обеспечивает такую общетехническую подготовку, которая необходима для труда как в области, промышленного и сельскохозяйственного производства, так и в области обслуживания населения.

Глава I

ДЕТАЛИ МАШИН И ИХ СОЕДИНЕНИЯ

Отдельные части механизмов и машин, изготовленные без сборочных операций, называются деталями машин.

Машины-двигатели и машины-орудия, механизмы, приборы, приспособления, аппараты состоят из разнообразных деталей, соединенных между собой.

Знакомые нам часы состоят из зубчатых колесиков, винтов, пружин, валиков, корпуса, стрелок. Велосипед представляет собой соединение рамы, колес, шарико-подшипников, зубчатых звездочек, шатунов, педалей.

Существует огромное количество деталей машин самой разнообразной формы и различных размеров. Однако во всех машинах и механизмах мы встречаем много сходных по своему назначению деталей. Такими общими, или типовыми, деталями машин являются, например, болты, гайки, шайбы, шпонки, шплинты, валы, оси, зубчатые колеса, шкивы. Соединения деталей бывают подвижными (если детали могут двигаться относительно друг друга) и неподвижными (если возможность такого движения отсутствует).

Неподвижные соединения деталей могут быть разъемными и неразъемными. К разъемным относятся клиновые, шпоночные, шлицевые, штифтовые и резьбовые соединения. К неразъемным относятся заклепочные и сварные соединения, соединения посредством пайки, а также неподвижные посадки.

Разъемные соединения можно неоднократно разбирать и собирать вновь, не разрушая деталей.

Д ля

того чтобы разобрать неразъемные

соединения, приходится или разрушать

скрепляю-щие

детали (например, заклепки), или приложить

значительные усилия, чтобы преодолеть

силы трения (при неподвижных посадках)

или силы сцепления между частицами

материала.

ля

того чтобы разобрать неразъемные

соединения, приходится или разрушать

скрепляю-щие

детали (например, заклепки), или приложить

значительные усилия, чтобы преодолеть

силы трения (при неподвижных посадках)

или силы сцепления между частицами

материала.

Соединение нескольких деталей, имеющее определенную самостоятельность в машине, принято называть узлом. У велосипеда узлами являются заднее колесо вместе со втулкой, осью и подшипниками, валик каретки вместе с подшип-никами, шатунами и звездочкой.

Ниже мы рассмотрим главным образом типовые детали машин, которые являются общими для всех механических устройств.

§ 1. Детали резьбовых соединений

Резьбовые соединения, т. е. разъемные соединения посредством болтов, винтов, гаек и других деталей с винтовой нарезкой, имеют широкое примене ние в машинах, приборах, различных аппаратах и конструкциях. Это объясняется тем, что такие соединения надежны, удобны в сборке и разборке.

Резьба получается в результате нареза-ния винтовых канавок определенного профиля на боковой поверхности цилиндра. Расстояние между двумя точками винтовой линии, взятое по одной образующей, называется шагом винта (S).

Резьба, образованная по одной винтовой линии, называется однозаходной. Резьба, идущая по двум, трем и более винтовым линиям, называется многозаходной.

Различают правую резьбу, поднимающуюся по винтовой линии слева направо (при этом гайка навертывается на винт также слева направо, по часовой стрелке), и левую резьбу, поднимающуюся справа налево (рис. 3).

Шагом резьбы t азывается расстояние между точками двух соседних ниток, измеренное по образующей цилиндра. Если обозначить через n число заходов винта, то шаг винта S будет равен произведению числа заходов на шаг резьбы t.

S=nt.

Дляоднозаходной резьбы шаг винта совпадает с шагом резьбы, для двухзаходной он будет в два раза больше и т. д.

Многозаходная резьба применяется там, где требуется получить больший угол подъема резьбы, чтобы обеспечить быстрое перемещение гайки или пинта при повороте их на один оборот и в то же время обеспечить достаточную прочность резьбы. Многозаходная резьба применяется, например, в прессах, приборах и стяжных механизмах.

Р езьба

по форме профиля канавки бывает

треугольной, прямоугольной, трапециевидной,

полукруглой.

езьба

по форме профиля канавки бывает

треугольной, прямоугольной, трапециевидной,

полукруглой.

Треугольная резьба может быть метрической и дюймовой. У метрической резьбы угол при вершине треугольника, образующе-го основной профиль, равен 60°; основные элементы этой резьбы (диаметр, шаг) обозначаются в миллиметрах. Если на чертеже болта (см. рис. 4, 6) имеется обозначение М8, то это означает, что болт имеет треугольную метрическую резьбу, диаметр которой равен 8 мм, а шаг в соответствии с установленным стандартом равен 1,25 мм. Обозначение М16 соответствует метрической резьбе диаметром 16 мм с шагом 2 мм.

Дюймовая резьба имеет угол при вершине треугольника 55°; ее элементы даются в дюймах, а вместо шага указывается число ниток на дюйм; нужно отметить, что дюймовая резьба применяется у нас в стране очень редко.

Кроме основной метрической и дюймовой резьбы, применяют мелкую (в приборах, в водопроводной и газовой аппаратуре), которая имеет меньший, чем у основной резьбы, шаг при том же диаметре. Различают 1, 2, 3, 4, 5 и 6-ю мелкую резьбу, у которой шаг и глубина нарезки соответственно в 1,5; 2, .3, 4, 5 и 6 раз меньше, чем шаг и глубина нарезки основной резьбы.

Болты, винты, шпильки, гайки, применяемые для соединения деталей, имеют треугольную (крепежную) резьбу. Прямоугольную и трапециевидную резьбу применяют в винтовых механизмах домкратов, слесарных тисков, металлорежущих станков.

Для соединения деталей машин широкое применение получили болты разных типов (рис. 4), которые различаются по диаметру, длине нарезанной части, общей длине, по форме и размерам головки.

Установлены строго определенные размеры болтов и гаек, чтобы обеспечить взаимозаменяемость этих деталей в различных машинах и сооружениях. Размеры гаек и головок болтов обусловливают размеры гаечных ключей.

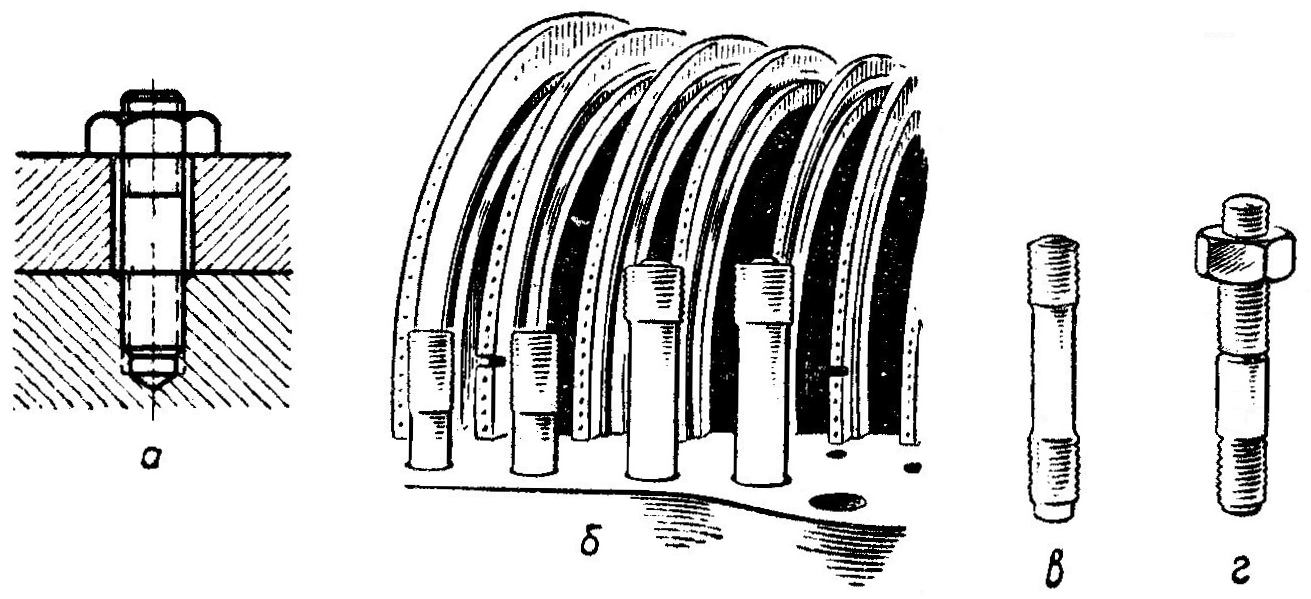

Рис. 5. Чертеж соединения при помощи шпильки (а), шпильки в корпусе (б),

шпилька (в), шпилька с гайкой (г).

В зависимости от назначения болтов их головки могут быть шестигранными, квадратными, прямоугольными, полукруглыми (с усом и с квадратным подголовком), цилиндрическими и потайными.

Болты небольшого размера с цилиндрической, полукруглой, потайной или полупотайной головкой с прорезями (шлицами) для отвертки, а также с головкой, имеющей накатку, называются винтами.

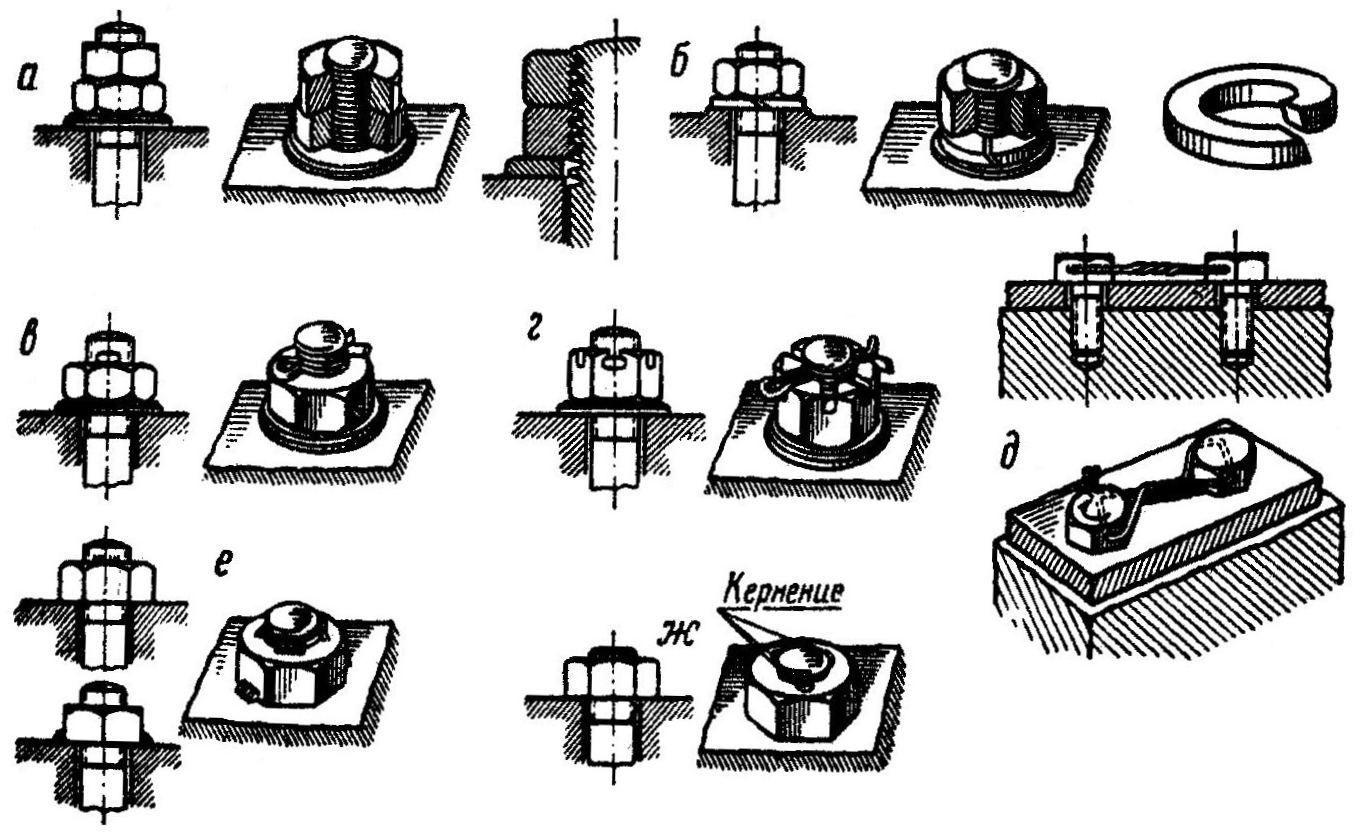

Рис. 6. Предохранение гаек от самоотвиичивания:

а — контргайкой; б — пружинной шайбой; в к г — шплинтом; д — проволочной закруткой;

е — сваркой; ж — кернением.

Стержни, не имеющие головки, с резьбой на обоих концах называются шпильками. Шпильки применяют для соединения деталей, одна из которых имеет значительную толщину (рис. 5). Так как шпильки не имеют головки, то их ввертывают в отверстия с резьбой при помощи специальных ключей. Винты и шпильки применяют для соединения крышек, фланцев, кронштейнов и других деталей с корпусами машин и механизмов.

Гайки для болтов, так же как и головки болтов, могут иметь различную форму. Наиболее распространены,шестигранные гайки. Применяются также гайки квадратные, круглые, цилиндрические, корончатые, прорезные, гайки-барашки и др. Для того чтобы не измять поверхность скрепляемых деталей, под гайки и головки болтов подкладывают шайбы.

Детали резьбовых соединений могут самоотвинчиваться от толчков и ударов, которым они подвергаются во время работы машин. Для предохранения их от этого применяются различные замки (рис. 6): разрезная (пружинная) шайба, которая благодаря своей упругости держит гайку в затянутом состоянии; корончатая, прорезная гайка, в прорези которой закладывают шплинт, пропускаемый через отверстие в болте; контргайка, которая затягивает основную гайку и предохраняет ее от самоотвинчивания.

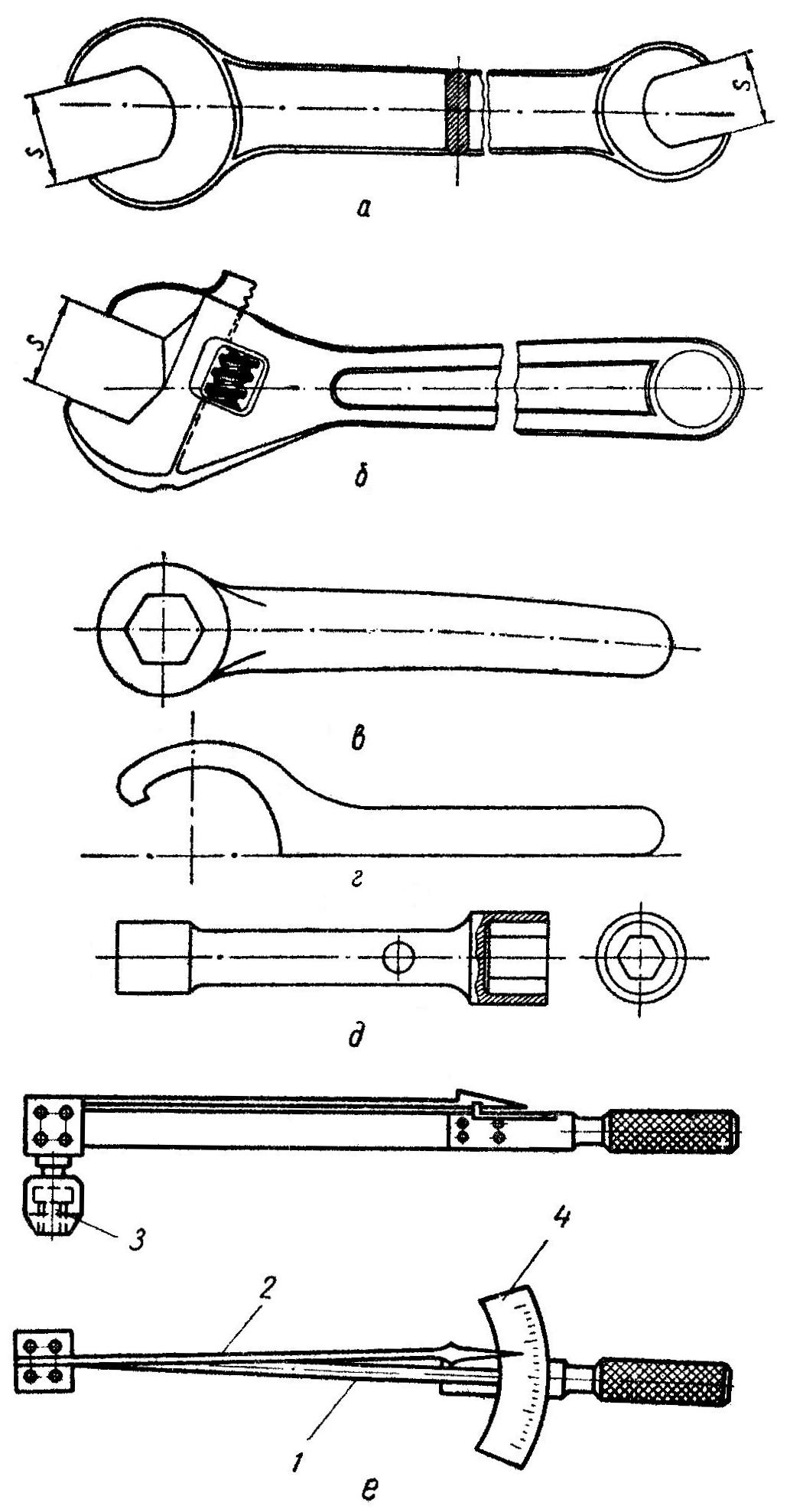

Рис. 7. Гаечные ключи:

а — двусторонний; б — раздвижной; в — закрытый (накидной); г — радиусный; а — торцовый двусторонний;

е — динамометрический; 1 — упругий стержень; 2 — указатель; 3 — головка; 4 — шкала.

Болты, винты, гайки и другие детали резьбовых соединений в основном изготовляют из конструкционной стали обыкновенного качества.

Ответственные детали резьбовых соединений, подвергающиеся большим нагрузкам, делают из качественной стали, имеющей повышенную прочность.

Завинчивание и отвинчивание гаек и болтов производится гаечными ключами (рис.7).

Ключи изготовляют из инструментальной углеродистой, а иногда и легированной стали. Головки ключей для придания им достаточной твердости, упругости и жесткости (постоянства формы и размеров) подвергают закалке. Размер зева ключа Должен точно соответствовать размерам гайки или головки пол та, чтобы не смять их рабочие грани. Усилия на ключ должны гормзмеряться с диаметром винта, шагом его резьбы и длиной ключа. Слишком большой крутящий момент может сорвать рпьбу, смять рабочие грани головки болта или гайки.,

Кроме открытых гаечных ключей, в производстве широко применяют торцевые ключи — трубчатые или дельные, которые также бывают односторонними и двусторонними. Вращают торцовый ключ при помощи воротка, который вставляют п отверстие ключа. При ремонте и сборке машин применяют также накидные и радиусные (для круглых гаек) гаечные ключи.

Отвертывание и завертывание винтов ё прорезью (шлицем) в головке производится отверткой. Рабочая часть отвертки называется лезвием, ширина и толщина которого должны соответствовать размерам шлица. Рабочую часть отвертки, так же как и головки гаечных ключей, подвергают закалке*

Для того чтобы при ремонте и сборке механизмов и машин можно было нормировать крутящий момент, прилагаемый к рукоятке, применяют динамометрические ключи. Они снабжены пружинным устройством и указателем крутящего момента.

Существуют также различные специальные отвертки и гаечные ключи, применяемые в случае расположения винтов, гаек и болтов в малодоступных, узких и неудобных местах, — коловоротные, шарнирные, трещрточные и др.