- •3 Курса технолого-экономического отделения 10-тж группы

- •Сеница 2014

- •1.Знакомство с предприятием

- •1.1. Общие сведения

- •1.2. Месторасположение предприятия и контактная информация

- •1.3. История

- •1.4. Перечень вырабатываемой продукции

- •1.5. Основные и вспомогательные цеха

- •2.Характеристика маргариновой продукции

- •2.1.Ассортимент маргариновой продукции

- •3.Сырье и материалы,используемые на производстве

- •4.Условия и режимы хранения сырья и материалов

- •5.Оборудование для приема, хранения и транспортирования жидких и сыпучих компонентов

- •6.Оборудование для подгатовки сырья к производству

- •7.Теплообменные устройства

- •8.Оборудование для смешивания рецептурных компонентов

- •9.Оборудование для осуществления технологического процесса

- •10.Оборудование для фасовки готовой продукции

- •11.Контрольно-измерительная аппаратура

- •12. Производственные рецептуры

- •13.Приготовление рабочих растворов

- •14.Смешивание рецептурных компонентов

- •15.Фасовка и упаковка готовой продукции

- •16.Требования к качеству готовой продукции

- •17. Пороки качества готовой продукции и пути их исправления

- •18. Движение материальных потоков

- •19. Технология изготовления спредов

- •20. Мойка технологического оборудования

- •21. Пуск технологического оборудования линии в эксплуатацию

- •22. Остановка технологической линии

- •23. Экстренная остановка линии

- •24. Контроль технологического процесса

9.Оборудование для осуществления технологического процесса

Бак

уравнительный

Бак

уравнительный

Уравнительный бак (рис.22) предназначен для поддержания постоянного уровня маргариновой эмульсии и обеспечения стабильного питания трехплунжерного насоса, работающего под заливом.

Рис.22.

Уравнительный бак

Приемка эмульсии осуществляется поочередно из двух смесителей с помощью двух штуцеров-1, соединенных с поплавковым клапаном-3, поддерживающим постоянный уровень эмульсии. Патрубок-7 служит для выхода эмульсии из бака и подсоединен к насосу. Обогрев в баке осуществляется пароводяной смесью, подаваемой в рубашку.

Подача воды осуществляется через патрубок с внутренним диаметром 21 мм. Окончательный слив воды из рубашки осуществляется сливным краном-8. Подача пара осуществляется эжектором-9 через патрубки.

Трехцилиндровый насос высокого давления

Трехцилиндровый

насос высокого давления (рис.23) служит

для подачи эмульсии из уравнительного

бачка в переохладитель и преодоления

сопротивления, возникающего в аппаратах

и коммуникациях.

Трехцилиндровый

насос высокого давления (рис.23) служит

для подачи эмульсии из уравнительного

бачка в переохладитель и преодоления

сопротивления, возникающего в аппаратах

и коммуникациях.

Насос состоит из вариатора, редуктора, постамента и собственно насоса.

Рис.23.Трехцилиндровый

насос

высокого

давления

Привод насоса осуществляется от электродвигателя через редуктор и вариатор, которым можно регулировать частоту вращения коленчатого вала насоса и, тем самым, число ходов скалок насоса, в диапазоне 60-144 ходов/мин. При движении скалки насоса вправо в цилиндре и клапанной коробке создается вакуум – происходит всасывание маргариновой эмульсии. При обратном ходе скалки создается давление в цилиндре и клапанной коробке. Тем самым, нижний шарик прижимается к седлу, а верхний приподнимается. Маргариновая эмульсия поступает в переохладитель маргарина.

Техническая характеристика

Производительность, л/ч 1670-3700

Рабочее давление после насоса, МПа 2,2-2,5

Число поршней, шт 3

Частота вращения коленчатого вала, об/мин 60-144

Описание неполадок, причины их возникновения и способы устранения неполадок в гомогенизаторе.

Описание неполадок |

Возможные причины: возникновение неполадок |

Способ устранения неполадок |

||

Уменьшение производительности насоса высокого давления |

Попадание посторонних включений с эмульсией в цилиндры насоса высокого давления |

Выключить насос и провести осмотр клапанной коробки. Тщательно фильтровать эмульсию. Проследить за подготовкой эмульгатора, проверить тщательность растворения эмульгатора в растительном масле, температуру масляного раствора поднять до 65ºС (при применении эмульгатора МГД до 90ºС) |

||

Стук при работе в насосе |

Недостаток смазочного масла в картере

|

Остановить насос и влить масло в картер |

||

Буксование передаточного ремня |

Протереть передаточный ремень |

|||

|

|

|

||

Сработал предохранительный клапан |

Нарушен температурный режим работы линии |

Установить давление аммиака на всасывающей линии компрессора. Отрегулировать температуру обогревающей воды технологических трубопроводов, переохладителя, кристаллизатора |

||

Вотатор (переохладитель)

Рис.24.

Вотатор

Аппарат

представляет собой теплообменный

аппарат типа «труба в трубе» и состоит

из станины-1,

блока цилиндров-2,

системы охлаждения-3.

В качестве хладагента используется

аммиак. Аппарат имеет три секции,

соединенные между собой. Маргариновая

эмульсия последовательно проходит все

секции. Основными узлами переохладителя

является блок цилиндров и аммиачная

система охлаждения. Рабочие цилиндры

изготовлены из углеродистой стали с

хромированной внутренней поверхностью.

Нержавеющая сталь для изготовления

цилиндров не применяется, т.к. имеет

более низкую теплопроводность. В каждой

секции, состоящей из рабочего цилиндра,

расположен полый вал-2

(рис. б), который вращается с частотой

500 об/мин.

Аппарат

представляет собой теплообменный

аппарат типа «труба в трубе» и состоит

из станины-1,

блока цилиндров-2,

системы охлаждения-3.

В качестве хладагента используется

аммиак. Аппарат имеет три секции,

соединенные между собой. Маргариновая

эмульсия последовательно проходит все

секции. Основными узлами переохладителя

является блок цилиндров и аммиачная

система охлаждения. Рабочие цилиндры

изготовлены из углеродистой стали с

хромированной внутренней поверхностью.

Нержавеющая сталь для изготовления

цилиндров не применяется, т.к. имеет

более низкую теплопроводность. В каждой

секции, состоящей из рабочего цилиндра,

расположен полый вал-2

(рис. б), который вращается с частотой

500 об/мин.

Рабочая поверхность вала обогревается горячей водой (температурой 50 ºС), циркулирующей в рубашках-3 и 4, с целью предотвращения налипания застывшей маргариновой эмульсии. Для снятия эмульсии с внутренней поверхности цилиндров на валу-2 закреплено 12 ножей-1. Закрепление ножей не жесткое и они могут иметь смещение в вертикальной и горизонтальной плоскостях.

При вращении вала под действием центробежной силы ножи прижимаются к внутренней поверхности трубы и соскребают налипшую маргариновую эмульсию.

Пространство между трубами и является испарительной камерой, в которой находится желоб для жидкого хладагента. Благодаря охлаждению в результате испарения аммиака маргариновая эмульсия кристаллизуется на внутренней поверхности трубы и равномерно снимается ножами. Маргариновая эмульсия поступает в вотатор при температуре 35-40ºС и под давлением 2,4 МПа, а выходит из него выходит с температурой 13-20ºС и под давлением 2 МПа.

С целью сокращения потерь холода цилиндры вотатора снабжены теплоизоляционным покрытием. На корпусе вотатора имеются указатель уровня аммиака, регулятор давления аммиака и другие контрольно-измерительные приборы.

Правила безопасной работы при обслуживании переохладителя:

на трубопроводах подвода и выхода эмульсии из переохладителя должны быть установлены манометры;

в систему аммиачного охлаждения переохладителя должны быть включены манометры, термометры, предохранительный клапан, указатель уровня жидкого аммиака в ресивере;

система аммиачного охлаждения должна быть герметизирована;

сброс аммиака от предохранительного клапана должны осуществляться через специальную свечу, выходящую на 2 м выше потолка крыши; на свече не должно быть никаких запорных устройств до и после предохранительного клапана;

система аммиачного охлаждения переохладителя должна иметь коммуникацию для возможности спуска при аварийной ситуации жидкого аммиака в запасную емкость (вне помещения);

на рабочем месте у переохладителя должны находиться индивидуальные противогазы на каждого рабочего;

створки шкафа привода должны иметь запирающее устройство.

Описание неполадок, их возникновение и способы устранения неполадок в переохладителе.

Описание неполадок |

Возможные причины: возникновения неполадок |

Способ устранения неполадок |

Чрезмерное повышение давления (эмульсия выбрасывается через предохранительный клапан) и увеличение нагрузки на электродвигатель переохладителя |

«Замораживание» валов вотатора или фильтров |

Выключить мотор вотатора, поднять температуру воды, обогревающей вал вотатора до 70ºС. Прогреть фильтры и трубопроводы паром |

Излишнее охлаждение маргарина |

Повысить температуру продукта на выходе из вотатора (повысить температуру аммиака) |

|

Нарушение рецептуры жировой основы по соотношению твердых и жидких компонентов |

Уточнить рецептуру |

|

|

Понижение температуры эмульсии на входе в вотатор |

Повысить температуру эмульсии на входе в вотатор до 38-40ºС (при работе с эмульгатором МГД – до 40ºС) |

Понижение температуры обогревающей воды или прекращение подачи воды в валы вотатора |

Проверить работу установки (бачка с водой на 50ºС) |

|

|

Засорение фильтра |

Прочистить фильтр |

Нарушение температурного режима обогрева кристаллизатора |

Проверить работу установки (бачок с водой на 30ºС). Отрегулировать величину подачи теплой воды на кристаллизаторы |

|

Остановка второго цилиндра вотатора |

Ослабление натяжения приводного ремня |

Натянуть приводной ремень |

Уменьшение подачи эмульсии |

Произвести осмотр клапанной коробки насоса высокого давления |

|

Пропуск аммиака |

Неплотность системы охлаждения |

Заменить прокладки и проверить уровень масла в масляном затворе аммиачного насоса

|

Нарушение режима охлаждения продукта |

Ухудшение теплообмена вследствие: – попадания минерального масла и загрязнений в камеру испарения и осаждения их на стенках цилиндров переохладителя; – затупление ножей переохладителя и плохого удаления маргарина со стенок цилиндра |

Промыть систему охлаждения бензолом или Уайт-спиритом

Зачистить ножи переохладителя |

Кристаллизатор

Рис.25.

Кристаллизатор

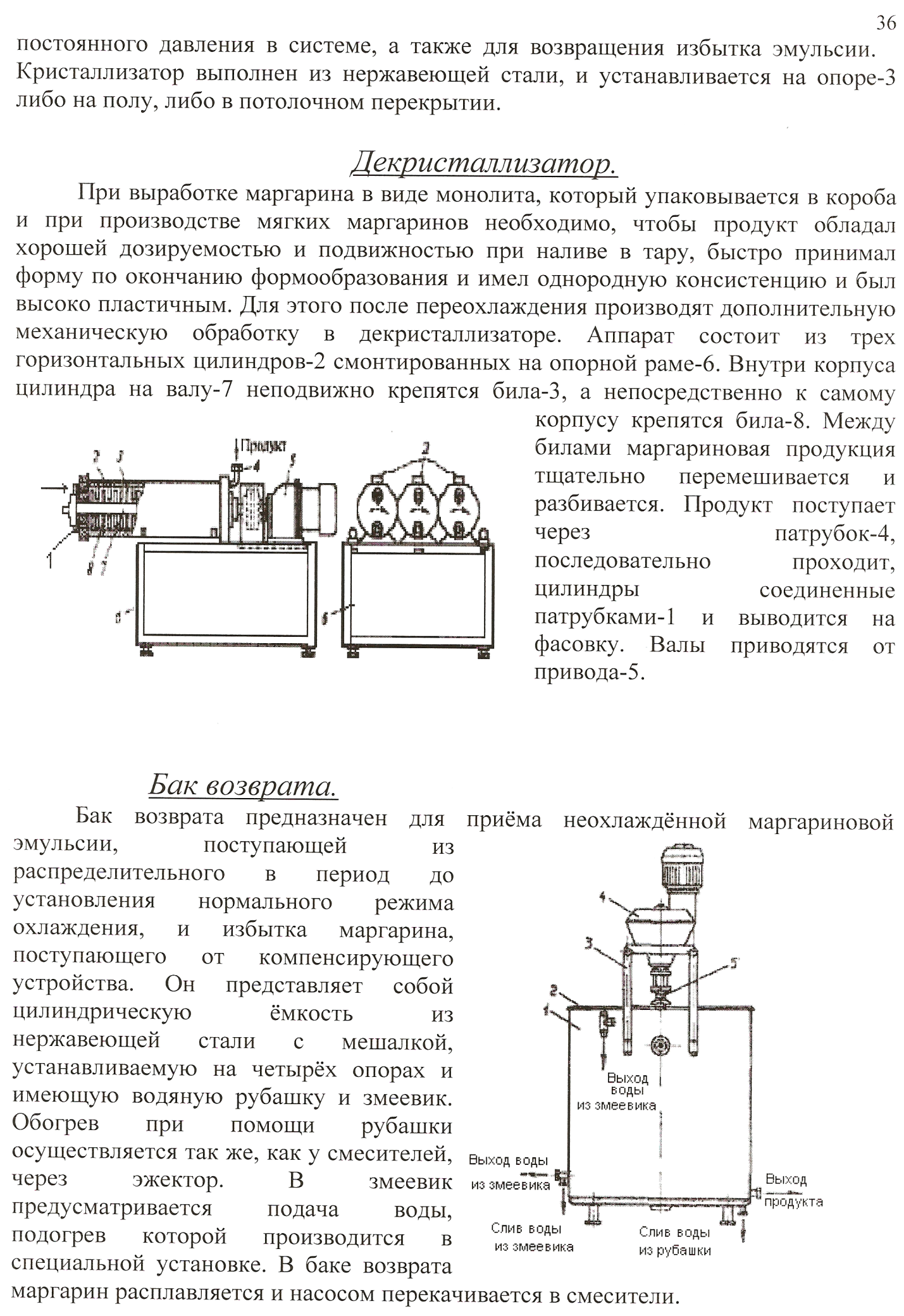

Декристаллизатор

Рис.26.

Декристаллизатор

Бак возврата

Рис.27.

Бак возврата