- •1 Загальна характеристика обєкту дослідження

- •1.1 Географічне розташування і коротка історична довідка про підприємство

- •Історія

- •1.2 Структура та чисельність автотранспортних засобів підприємства

- •1.3 Характеристика ринку транспортних послуг

- •Характеристика основних конкурентів

- •1.4 Аналіз передових транспортних технологій

- •1.5 Висновки до першого розділу

- •2 Дослідження процесу перевезення вантажів у міжміському сполученні

- •2.1 Правила перевезень швидкопсувних вантажів

- •2.2 Формування вантажної одиниці

- •2.4 Висновки до другого розділу

- •3 Удосконалення процесу управління перевезення вантажів на прикладі ммз «легко»

- •3.1.Вибір рухомого складу

- •3.2 Маршрутизація перевезень

- •3.3 Висновок до третього розділу

- •4 Економічна ефективність проектних рішень

- •4.1 Розрахунок показників роботи автомобілів

- •4.2 Висновки до четвертого розділу

- •5 Охорона праці та цивільний захист на підприємстві

- •5.1 Аналіз стану виробничої санітарії підприємства ммз «Легко»

- •5.2 Організація моніторингу на території підприємства ммз «Легко»

- •Елементи системи моніторингу та прогнозування небезпечних подій

2.2 Формування вантажної одиниці

Всі готові харчові вироби запаковують у первинну упаковку. У якій потім попадає продукція на полиці магазинів. Це пластикова упаковка із нанесеними на неї різного типу інформацією про товар:дату виготовлення, спосіб зберігання, вживання, терміни зберігання, інформацію про виробника, тощо.

Ці так звані лотки надалі запаковують у картонні ящики у яких і відбувається безпосередньо перевезення. Картонні ящики із продукцією складають уже на палети. Фасовка на палеті залежить від замовлення. Кількості тої, чи іншої продукції, яку зомвляє один споживач. Уже виставлені на палет ящики зв’язуть стрейч-плівкою для надійного закріплення їх на палеті і для надійного подальшого їх переміщення. Уже готові палети навантажують на автомобілі за допомогою автоелектронавантажувачів Heli H2000.

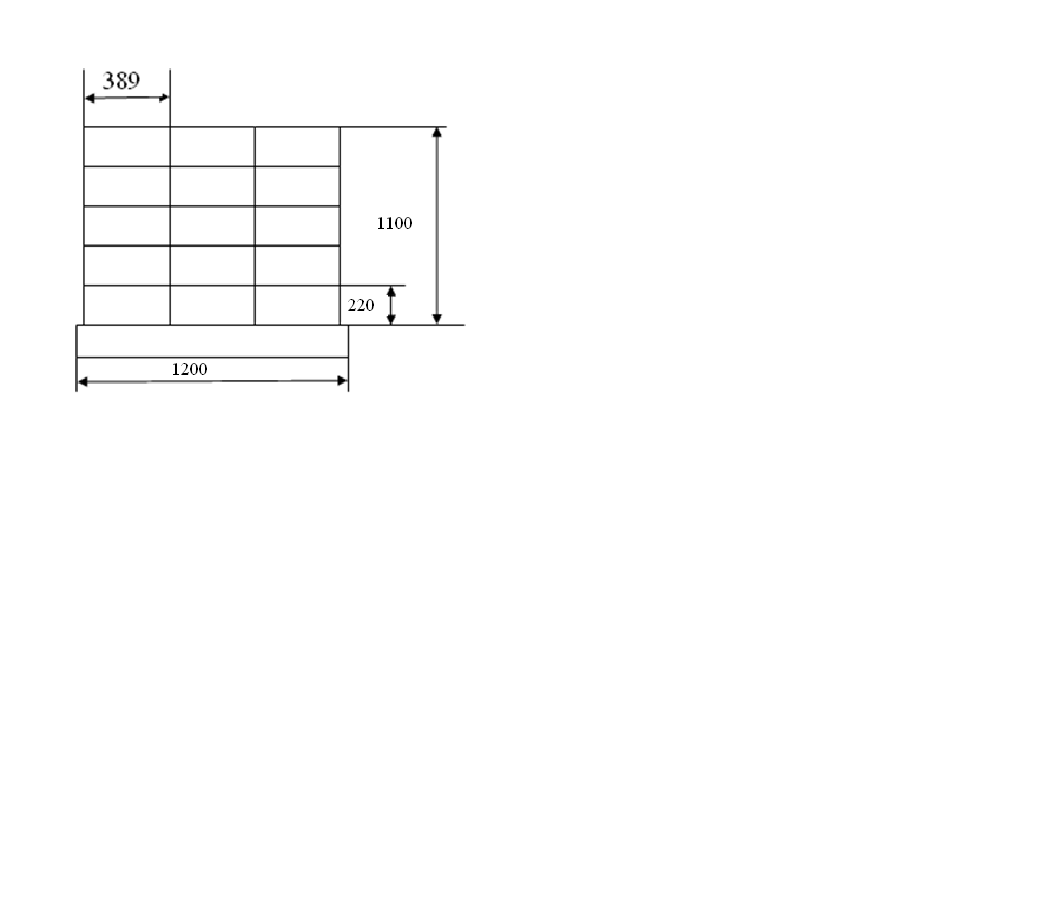

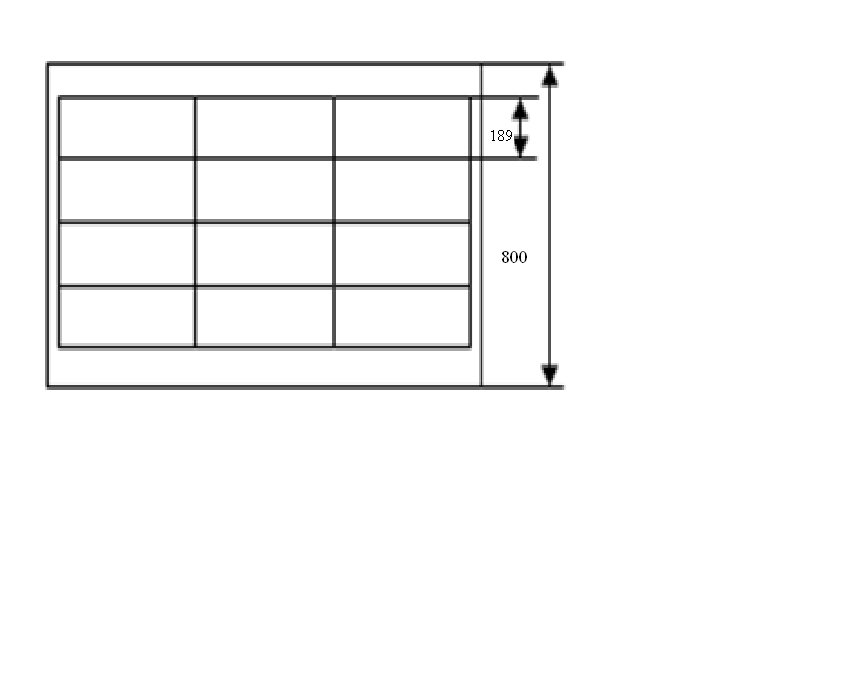

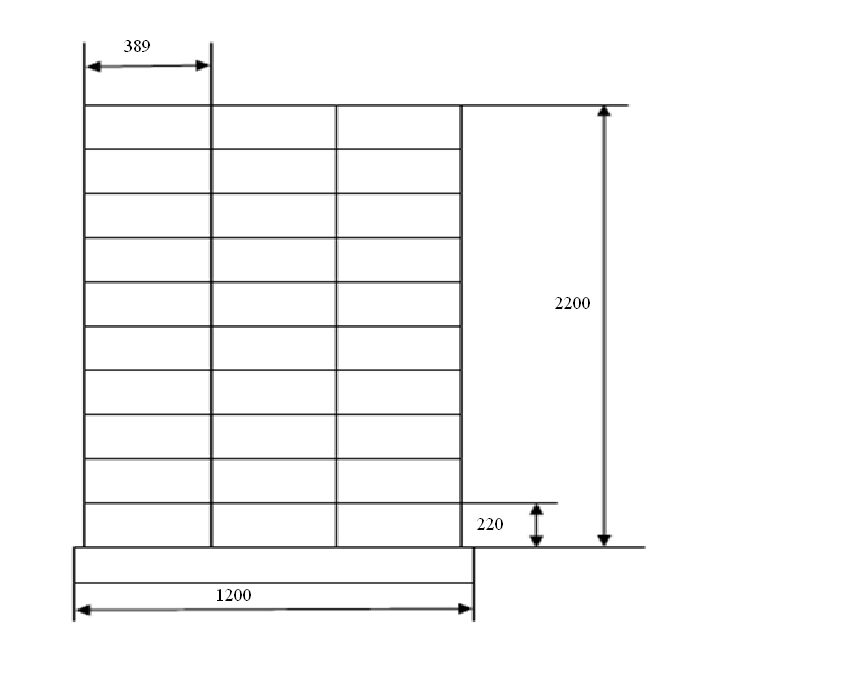

Ящики бувають двох розмірів: стандартний із розмірами 389х189х220 мм і великий 480х375х235 мм. У великий ящик може влізати 15, 20, або 25 лотків із готовою продукцією. Але розгянемо розташування саме стандартних ящиків на піддоні. Стандартний ящик має вагу брутто 6 кг.

Піддони бувають також двох основних видів. Але в першу чергу на підприємстві використовують як дерев’яні (їхня вага складає 19 кг) так і пластмасові піддони (13 кг). Але в більшості випадків все таки пластикові. Розміри палетів, що використовують: 1200х800х150 – стандартний європіддон, а також піддони із більшими розмірами 1200Х1000х150мм.

В автомобіль з напівпричепом вміщується вміщується 33 євпропалета і 26 більших, а в автомобіль-платформу 19 євро і 14 більших.

Рисунок 2.1 - Зображення електронавантажувача Heli H2000

Таблиця 2.1 - Технічна характеристика навантажувача Heli H2000

Номінальна вантажопід»ємність |

кг |

2000 |

|

Центр тяжіння |

мм |

500 |

|

Тип двигуна |

|

Електро |

|

Маркування |

|

CPCDx {FDx}* / CPQDx {FGx}* |

|

Висота підьому вил |

мм |

3000 [ 2000-6000]* |

|

Тип мачти |

|

дуплекс стандарт [мачти 2-х и 3-х секційні зі щепленням і вільним ходом] |

|

Габаритні розміри бази |

|

|

|

Довжина |

мм |

2293 |

|

Ширина |

мм |

1070 |

|

высота по решітку |

мм |

2070 |

|

Внутрінній радіус розвороту |

мм |

1985 |

|

Довжина вил |

мм |

1070 [920-2000]* |

|

Діапазон розташування вил |

мм |

245-1020 |

|

Кліренс |

мм |

110 |

|

Колесна формула |

|

2/2, передні ведучі |

|

Тип шин |

|

пневматичні [супереластик] |

|

Різмір коліс |

|

|

|

Передні |

|

7.00-12-12PR |

|

Задні |

|

6.00-9-10PR |

|

Швидкість руху (з/без вантажу) |

км/ч |

17/19 |

|

Трансмісія |

|

автоматична, 1/1 [механічна, 2/2]* |

|

Тормоз |

|

рабочий-гидравлічний, стояночний — ручний |

|

Розрахунки:

Зовнішні розміри ящика - 389х189х220 мм; зовнішні розміри піддона - 1200х800х150 мм

Маса одного ящика - 6 кг.

Вага вантажу, який можна розмістити:

qф= Nзаг*mящ, кг (2. 1)

Коефіцієнт використання площі:

ηs= l*b*h/ L*B, (2. 2)

де l, b, h– зовнішні розміри ящика, мм; L ,B,H –зовнішні розміри піддона, мм

Максимальна вантажність піддона пластмасового становить 1000 кг.

по

довжині: nl=

по

довжині: nl= =

= =3;

по ширині nb=

=3;

по ширині nb= =

= =4

=4

по

висоті nh= =

= =5

=5

Nзаг=3*4*5=60; qф =60*6=360 кг ; γст=360/1000=0,36

ηs = (3*4*389*189)/1200*800=0,91

2)

по

довжині: nl= =

= =6;

по ширині nb=

=6;

по ширині nb= =

= =2

=2

по висоті nh= = =5

Nзаг=6*2*5=60; qф =60*6=360кг; γст=360/1000=0,36;

ηs = (6*2*189*389)/ 1200*800=0, 91

по довжині: nl= = =3; по ширині nb=

=

= =3;

=3;

по

висоті nh= =

=6

=

=6

Nзаг=3*3*6=54; qф =54*6=324 кг; γст=324/1000=0,324;

ηs = (3*3*389*220)/ 1200*800=0, 8

по довжині: nl= = =6; по ширині nb= = =3;

по

висоті nh= =

=3

=

=3

Nзаг=6*3*3=54; qф =54*6=324кг;

γст=324/1000=0,324; ηs = (6*3*189*220)/ 1200*800=0, 8

по довжині: nl=

=

=5;

по ширині nb=

=

=4;

=

=5;

по ширині nb=

=

=4;

по висоті nh= = =3

Nзаг=5*4*3=60; qф =60*6=360кг;

γст=360/1000=0,36; ηs = (5*4*220*189)/ 1200*800=0, 87

по довжині: nl= = =5; по ширині nb= = =2;

по висоті nh= = =6

Nзаг=5*2*6=60; qф =60*6=360кг;

γст=360/1000=0,36; ηs = (5*2*220*389)/ 1200*800=0, 89

Таблиця 2.2 - Результати розрахунку розміщення напівфабрикатів на піддоні

№ |

Схема розміщення |

Кількі-сть |

Загальна кількість ВМ, що вміщується, шт. |

Фактична вантажомісткість qф , кг |

Коефіцієнт використння |

|||

по L |

по B |

по H |

||||||

γст |

ηs |

|||||||

1 |

L/l;B/b;H/h |

3 |

4 |

5 |

60 |

360 |

0,36 |

0,91 |

2 |

L/b;B/l;H/h |

6 |

2 |

5 |

60 |

360 |

0,36 |

0, 91 |

3 |

L/l;B/h;H/b |

3 |

3 |

6 |

54 |

324 |

0,324 |

0, 8 |

4 |

L/b;B/h;H/l |

6 |

3 |

3 |

54 |

324 |

0,324 |

0,8 |

5 |

L/h;B/b;H/l |

5 |

4 |

3 |

60 |

360 |

0,36 |

0,87 |

6 |

L/h;B/l;H/b |

5 |

2 |

6 |

60 |

360 |

0,36 |

0,89 |

Згідно отриманих результатів можемо зробити висновок, що найоптимальнішою схемою розміщення вантажу можна вважати першу схему, оскільки використавши їх наш піддон буде максимально завантажений.

Рисунок 2.2 - Схема розміщення ящиків на піддоні (вид збоку)

Рисунок 2.3 - Схема розміщення ящиків на піддоні (вид зверху)

Оскільки вантажність піддона заповнена максимально всього на 36%, пропоную за допомогою розрахунків по міцності тари збільшити висоту ящиків на піддоні.

2.3. Розрахунок міцності транспортної тари Міцність транспортної тари у значній мірі впливає на збереження вантажу в процесі перевезення. На міцність тари впливають такі чинники:

- характер вантажу, його максимально допустима маса в одиниці тари;

- розмір тари та її окремих частин;

- механічні властивості матеріалу, які використовуються для виробництва тари;

- умови виконання перевезень з точки зору впливу зовнішніх факторів.

При плануванні використання тари визначають можливі статичні навантаження при штабелюванні, динамічні та вібраційні навантаження, що виникають при механічному формуванні і розформуванні транспортних пакетів, виконанні перевантажувальних операцій , тощо.

Статичне зусилля стискання, яке повинна витримувати тара, що знаходиться в нижньому ряді штабеля:

,

Н (2.3)

,

Н (2.3)

де g – прискорення вільного падіння, g=9,81 м/с2;

Q – маса тари з вантажем, кг;

Н – висота штабеля (штабелювання), м;

h – висота одиниці тари, м.

Висоту штабеля Н встановлюють в нормативно-технічній документації для конкретних видів продукції з урахуванням властивостей упакування та необхідності повного використання місткості або вантажності транспортних засобів. Якщо висота штабеля не встановлена, то її приймають рівною не менше 600 см для дерев'яної тари та не менше 250 см для картонної.

При перевезеннях проблеми з міцністю частіше всього виникають з тарою, яка виготовлена з менш стійких до зовнішніх факторів матеріалів (наприклад, з картону).

Вирішити задачу – розрахунок міцності транспортноїтари для заданих вантажу і транспортної тари, а саме картонних коробок.

Визначити висоту складування картонних коробок з вантажем масою брутто Q, розміром l×b×h, мм. Товщина картону δ, марка картону, торцева жорсткість картону Рт наведені в Додатку 1.Термін зберігання в штабелі Тзб= 30+№ , діб.

При розрахунку зусиль стискання, які повинна витримувати картонна тара при штабелюванні, враховують коефіцієнт запасу Кз, який залежить від терміну зберігання вантажу. Якщо строк зберігання не описаний в нормативно-технічній документації, то Кз приймають рівним 1,85. При недовгих строках зберігання для коефіцієнту запасу можуть прийматися менші значення: при зберіганні до 30 діб – Кз=1,6; від 30 до 100 діб – Кз=1,65.

Зусилля стискання розраховують:

,

Н (2.4)

,

Н (2.4)

,

Н

,

Н

Опір стисканнюкартонної тари залежить від параметрів коробки та міцності гофрокартону при торцевому стисканні:

,

Н (2.5)

,

Н (2.5)

,

Н

,

Н

де Рт – торцева жорсткість, Н/мм;

δ – товщина картону, мм;

z – периметр ящика, мм.

Щоб коробка, яка знаходиться у нижньому ряду штабеля, не деформувалася під вагою верхніх коробок, її опір стисканню Ростповинен бути більше або дорівнювати зусиллю стискання верхніх коробок Рст.

Максимальну висоту складування можна визначити за умови: Рост= Рст.

Зусилля стискання визначається за формулою:

,

Н/мм (2.6)

,

Н/мм (2.6)

,

Н/мм

,

Н/мм

Висота складування визначається за формулою :

,

мм (2.7)

,

мм (2.7)

,

мм

,

мм

Оскільки висота можливого завантаження піддона перевищує внутрішню висоту кузова контейнера, то її необхідно зменшити до 2400 мм.

Кількість коробок в штабелі:

,

коробки (2.8)

,

коробки (2.8)

,

коробки

,

коробки

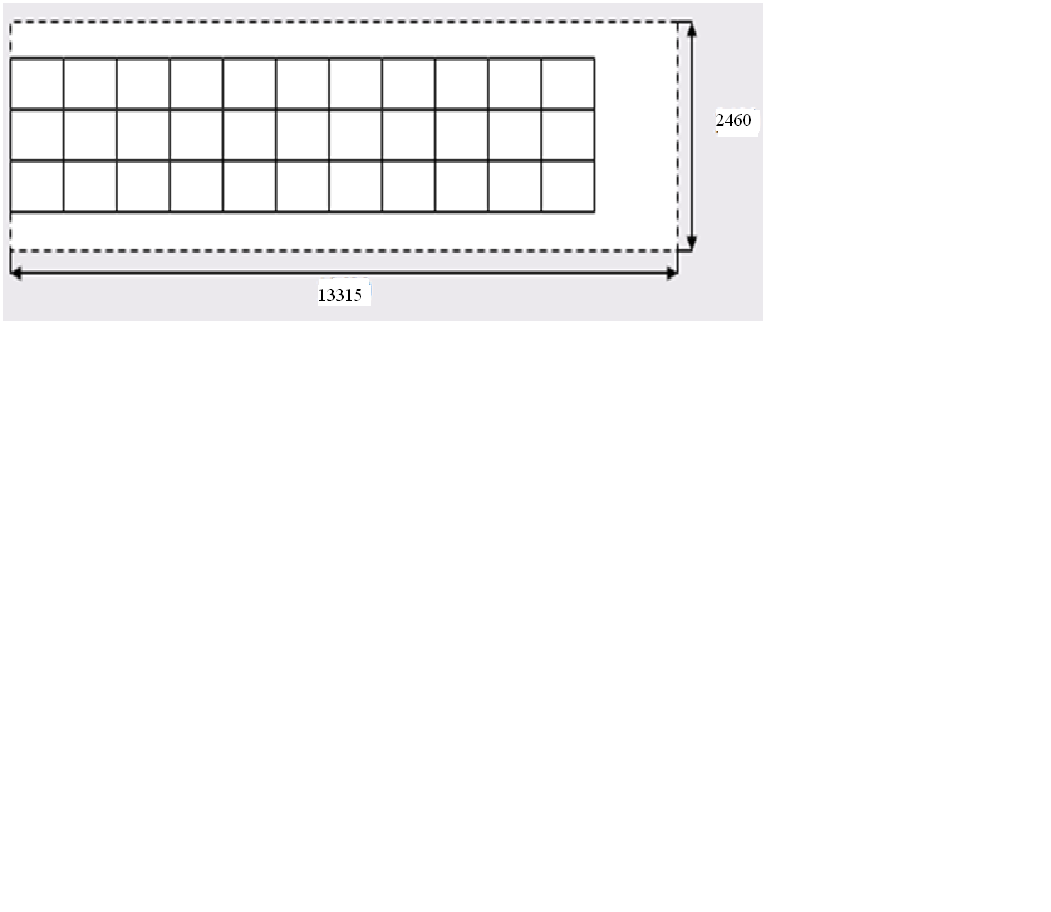

З таблиці вибору оптимальної схеми розміщення на піддоні оберемо тільки одну схему (таблиця 2.3), і перерахуємо кількість ящиків які можливо завантажити на піддон зі збільшення висоти навантаження до 2400 мм.

Схема формування ЗУВМ на основі піддону з коробками представлена на рис. 2.4 .

Таблиця 2.3 – Удосконалене розміщення ящиків на палеті

№ |

Схема розміщення |

Кількі-сть |

Загальна кількість ВМ, що вміщується, шт. |

Фактична вантажомісткість qф , кг |

Коефіцієнт використння |

|||

по L |

по B |

по H |

||||||

γст |

ηs |

|||||||

1 |

L/l;B/b;H/h |

3 |

4 |

10 |

120 |

720 |

0,72 |

0,91 |

Рисунок 2.4 - Схема розміщення ящиків на палеті після збільшення ящиків у штабелі (вид збоку)

Таблиця 2.4 - Схема розміщення піддонів в кузові автомобіля

N |

Схема розміщення |

Кількість палетів по: |

|

Фактична Вантажність

|

Коефіцієнт використання |

|||

L |

B |

H |

|

|

||||

1 |

L/l;B/b;H/h |

11 |

3 |

1 |

33 |

23760 |

0,88 |

0,95 |

2 |

L/b;B/l;H/h |

16 |

2 |

1 |

28 |

21600 |

0,8 |

0,81 |

Отже, для перевезення партії напівфабрикатів кузов напівпричепа заповнений на 95%. Це складає 33 європіддони з розмірами 1200х800.

Рисунок 2.5 - Схема розміщення піддонів у кузові автомобіля

,

кг

,

кг