- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

2.4. Окислювання кремнію

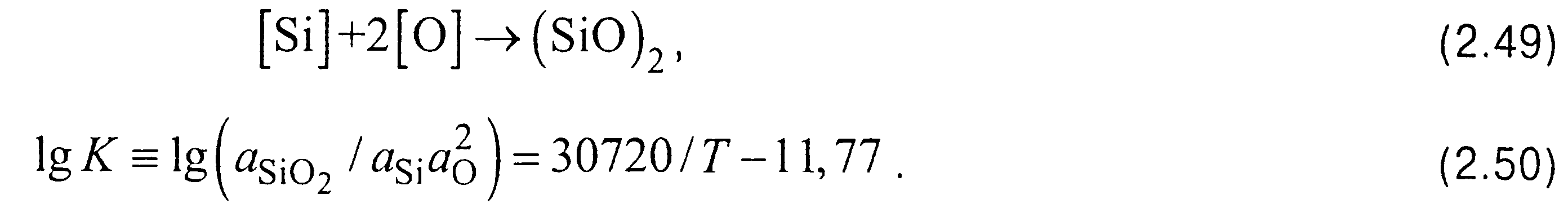

Окислювання кремнію може відбуватися за рахунок кисню газової фази

[Si] + {02}→(Si02), (2.45)

![]()

оксидів заліза шлаку

[Si]+2(FeO)→(Si02) + 2[Fe], (2.47)

![]()

і кисню, розчиненого в металі,

Реакції (2.45) і (2.47), очевидно, є формальними, тому що складаються із ряду етапів.

Вище було показано, що при перебігу реакції (2.45) поверхня контакту метал-газ вкривається оксидною плівкою (рис. 2.6, б) і передача кисню з газової фази у метал відбувається через останню за схемами (2.23) і (2.25) і навіть може практично припинитися. Однак у зоні взаємодії кисневих струменів із краплями металу температура горіння складає 2500°С, тоді як температура кипіння Si02 - 1977°С.

Можливо, що випаровування Si02 дозволяє підтримувати безпосередній контакт металу з газовою фазою.

Існує думка, що реакція (2.47) здійснюється у два етапи: спочатку оксиди заліза розчиняються в металі по реакції (2.25), а потім розчинений кисень реагує з кремнієм по реакції (2.49) на стороні металу поблизу межі розподілу метал-шлак.

Знаючи склад реагуючих фаз (газу, шлаку, металу), можна розрахувати рівноважну з відповідною фазою концентрацію кремнію в металі [Si]* і по співвідношенню фактичної величини [Si] і рівноважної концентрації [Si]» [Si]* визначити напрямок реакції: окислення або відновлення кремнію.

Формальні розрахунки [Si]* по реакції (2.45) для виробничих складів дуття (повітря, кисень) показують, що [Si]*«[Si]i, отже, кремній повинен окислюватися практично цілком.

Такі розрахунки по реакції (2.47) показують, що [Si]* залежить від активності кремнезему у шлаку, тобто від складу останнього. У кислому конвертерному процесі шлак близький до стану насичення чи насичений кремнеземом і аSi02»→1. У цьому випадку рівноважна зі шлаком концентрація кремнію в металі складає помітну величину порядку 10-2-10-1% і збільшується зростом температури ванни. Тому вміст кремнію у продутому металі кислого конвертера повинен враховуватись при розрахунку феросплавів, що вводяться, для одержання заданого вмісту кремнію в готовій сталі.

В основних конвертерних процесах аSi02 « 1 і [Si]* досить мала, тому кремній буде окислюватись основним шлаком до дуже малих величин. При легуванні основної конвертерної сталі можна вважати, що його вихідна концентрація дорівнює нулю. Розрахунки [Si]*, рівноважного з киснем, розчиненим у металі ванни, для реакції (2.49) показують, що вона більша за фактичну. Таким чином, можна припускати перебіг реакції (2.49), тільки як одного з етапів складних реакцій (2.45) і (2.47), коли вміст кисню, розчиненого в металі, поблизу межі метал-окислювальна фаза значно більший, ніж в об'ємі ванни, і забезпечує розрахункову |Si]* менше фактичної [Si].

Оскільки в залізі, крім кремнію, розчинені й інші елементи, необхідно враховувати їх вплив на процес окислення кремнію. Характер цього впливу залежить від стану продуктів окислення^цих елементів: твердий, рідкий, газоподібний.

У перших двох випадках вони переходять в оксидну плівку, що утворюється (рис. 2.6, б), разом із продуктом окислення кремнію - кремнеземом. В залежності від природи оксиду, він або знижує температуру плавлення плівки, як, наприклад, Мп, або збільшує її, як Сr203 чи V205, відповідно полегшуючи або утруднюючи перенесення кисню через плівку. Однак у будь-якому випадку окислення кремнію та інших елементів буде відбуватись одночасно, а співвідношення швидкостей їх окислення залежатиме від швидкості перенесення

елементів у металі, їх продуктів окислення в оксидній фазі і швидкості хімічної реакції на межі розподілу фаз.

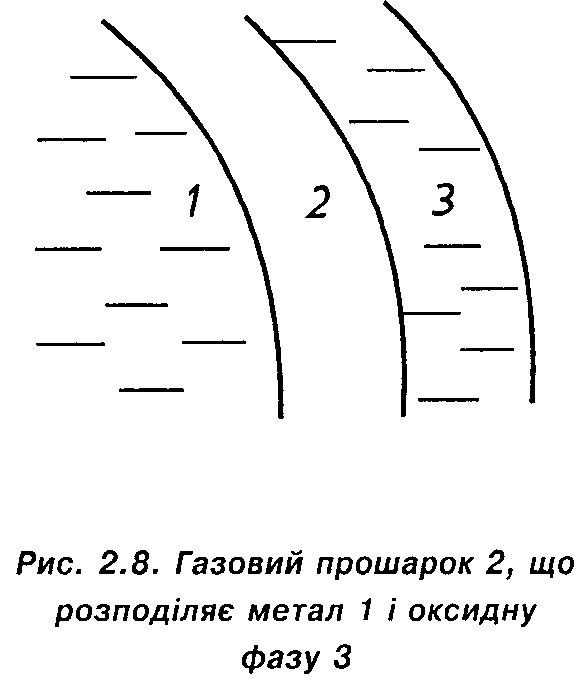

Якщо ж продуктом окислення елемента є газова фаза, то остання створює прошарок 2 між металом 1 і оксидною фазою 3, що перешкоджає їх контакту, а, отже, переходу утвореного при окисленні кремнію кремнезему в оксидну фазу (рис. 2.8).

Таким елементом є вуглець і тому перебіг окислення кремнію багато в чому залежить від термодинаміки реакції

(Si02)+2[C]→[Si]+2{CO}, (2.51)

![]()

Оскільки вона ендотермічна, то з підвищенням температури конвертерної ванни рівновага реакції зрушується вправо і кремнезем, що утворюється при окисленні кремнію, буде відновлюватись вуглецем. Якщо припустити, що aSi02 = 1, Рсо = 1, то з рівняння (2.52) можна знайти співвідношення концентрацій вуглецю і кремнію, що при даній температурі є критичним для Переходу від використання кисню на окислення кремнію до його використання на окислення вуглецю:

![]()

Розрахунки по (2.53) дають результати, що збігаються із даними практики, і при звичайному вмісті кремнію у чавуні близько 1% і вуглецю - близько 4,5% перехід від переважного окислення кремнію до переважного окислення вуглецю відбувається при досягненні ванною температури 1350-1400°С.

Місцем окислення кремнію є поверхня краплі металу - окислювальна газова фаза у первинній зоні взаємодії, поверхня контакту оксидів заліза у конденсованому чи парофазному стані з металом ванни у вторинній зоні взаємодії і поверхня контакту металу з конвертерним шлаком. У першому випадку відбувається складна реакція (2.45), а в другому і третьому -реакція (2.47) або [Si]+2{FeO} →{Si02}+2{Fe} з утворенням продуктів реакції у парофазному чи конденсованому стані.

Т ой

факт, що при виконанні умови (2.53) окислення

кремнію не припиняється, свідчить на

користь першого місця перебігу процесу

окислення, тому що при обмеженому об'ємі

краплі часткове окислення вуглецю

викличе порушення умови (2.53) і повернення

до окислення кремнію.

ой

факт, що при виконанні умови (2.53) окислення

кремнію не припиняється, свідчить на

користь першого місця перебігу процесу

окислення, тому що при обмеженому об'ємі

краплі часткове окислення вуглецю

викличе порушення умови (2.53) і повернення

до окислення кремнію.

Однак така ж можливість існує і при контакті крапель металу з конвертерним шлаком у шлакометалевій емульсії, якщо газовий прошарок 2 (рис. 2.8) не суцільний, а має вигляд окремих бульбашок на поверхні краплі.

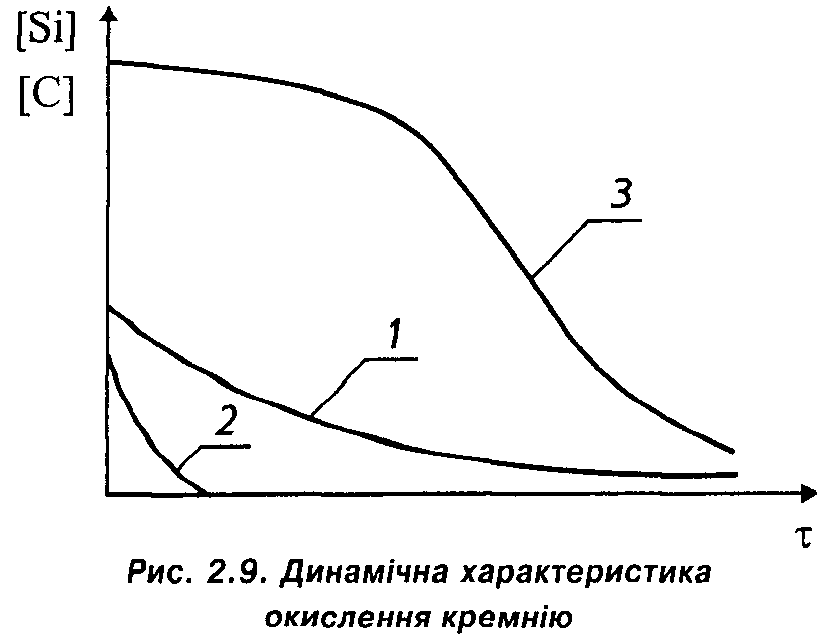

Динамічна характеристика окислення кремнію (рис. 2.9) у кислому конвертерному процесі (лінія 1) вказує на існування залишкового вмісту кремнію у

продутому металі. В основних конвертерах (лінія 2) вміст кремнію стає практично рівним нулю в першу третину продувки, після чого окислюється вуглець (лінія 3).

У

конвертерах малого бесемерування при

продувці ливарних чавунів, що містять

2,5-3% Si, швидкість окислення кремнію на

початку продувки мала, тому що на краплях

металу у зоні взаємодії утворюється

оксидна плівка твердого кремнезему,

яка заважає засвоєнню кисню. При

більш високих вмістах кремнію конвертування

може виявитись неможливим.

У

конвертерах малого бесемерування при

продувці ливарних чавунів, що містять

2,5-3% Si, швидкість окислення кремнію на

початку продувки мала, тому що на краплях

металу у зоні взаємодії утворюється

оксидна плівка твердого кремнезему,

яка заважає засвоєнню кисню. При

більш високих вмістах кремнію конвертування

може виявитись неможливим.

Для найбільш розповсюдженого варіанта конвертерних процесів - верхнього кисневого дуття коефіцієнт засвоєння кисню на окислення кремнію складає при його концентрації вище

0,3%

![]()

а при більш низьких концентраціях

![]()

Якщо прийняти ηSi = a [Si]m , то формально зміну його концентрації в процесі продувки можна знайти із рівняння

![]()

інтегруючи яке в межах [Si] = [Si]nоч , при τ = 0 і [Si] = [Si] при τ = τ, одержимо

![]()

де іо2 - питома інтенсивність продувки, м3/т хв.

Приймаючи в (2.57), що кінцевий вміст кремнію дорівнює нулю, можна визначити ту тривалість продувки, протягом якої це буде досягнуто.