- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

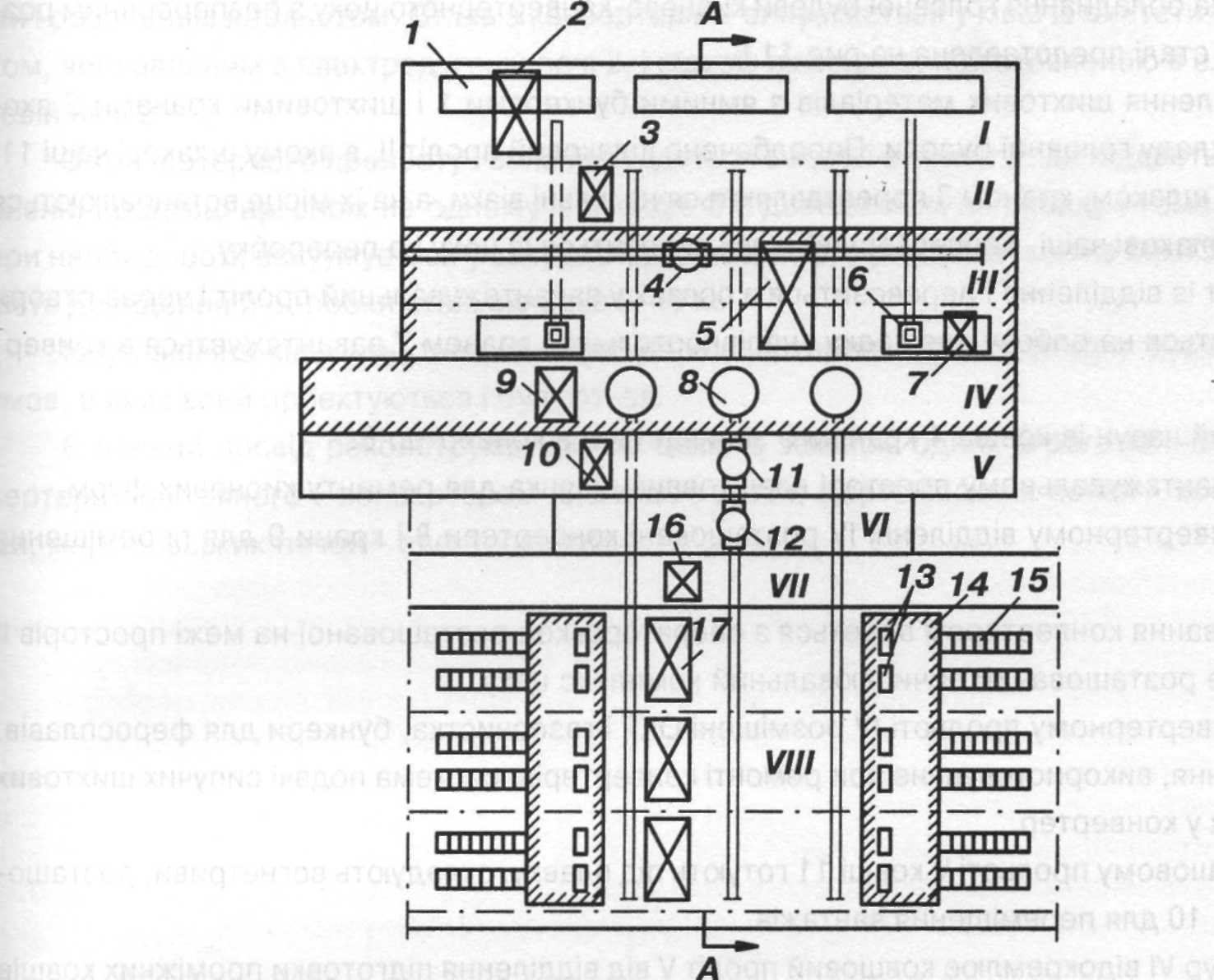

11.3. Планування цеху

Обладнання головної будови конвертерного цеху з розливанням сталі у виливниці показано на рис. 11.5.

Рідкий чавун доставляється у завантажувальний проліт І у чавуновозному ковші 1, а брухт - у совках 2 і завантажуються в конвертер 4 краном 3. Сталь із конвертера випускається в сталерозливний ківш 6, а шлак - у шлакову чашу 5, встановлені на сталевозі, що пересувається по залізничній колії із конвертерного простору II у розливні прольоти III і IV.

Сталерозливний ківш 6 розливним краном 7 подається до розливної площадки 8 і з нього сталь розливається по виливницях 9, встановлених разом з піддонами на залізничних візках.

У розливному прольоті III розташовуються ями для ремонту ковшів, стенди для їх сушіння, склад розливних вогнетривів, відділення підготовки шиберних затворів.

Рис. П.6. План (а) та розріз (б) конвертерного цеху з безперервним розливанням сталі

У сучасних цехах існує окремий ковшовий проліт.

Схема обладнання головної будови киснево-конвертерного цеху з безперервним роз- і ливанням сталі представлена на рис. 11.6.

Відділення шихтових матеріалів з ямними бункерами 1 і шихтовими кранами 2 в>: дить до складу головної будови. Передбачено шлаковий проліт II, в якому шлакові чаші 11 заповнені шлаком, краном 3 переставляються на вільні візки, а на їх місце встановлюються порожні шлакові чаші. Конвертерний шлак вивозиться із цеху на переробку.

Брухт із відділення І перевозиться в совках у завантажувальний проліт і через отвори 6 піднімається на робочу площадку і напівпортальним краном 7 завантажується в конвертер 8.

Рідкий чавун із ковша 4 краном 5 заливається в конвертер 8. У завантажувальному просторі влаштована ділянка для ремонту кисневих фурм. У конвертерному відділенні IV розташовані конвертери 8 і крани 9 для переміщення І вантажів.

Керування конвертером ведеться з операторської, розташованої на межі просторів II і III. Тут же розташований обчислювальний комплекс цеху.

У конвертерному прольоті IV розміщені ОКГ і газоочистка, бункери для феросплавів, устаткування, використовуване при ремонті конвертерів, система подачі сипучих шихтову матеріалів у конвертер.

У ковшовому прольоті V ковші 11 готують під плавку, складують вогнетриви, розташовані крани 10 для переміщення вантажів.

встановлюються на поворотному стенді. Після розливання сталі з даного ковша стенді повертається і наступний ківш встановлюється у положенні «на розливання», чим здійснюється безперервне розливання по методу «плавка на плавку».

Безперервнолита заготовка по рольгангу 15 надходить у передаточний проліт в приміщення ад'юстажа, де її оглядают видаляють поверхневі вади (ремонтують), потім направляють у прокатний цех.

Останнім часом проводиться робота по створенню ливарно-прокатних комплексів, які з'єднують територіально МБЛЗ і прокат ний стан, що заощаджує час на передач металу і тепло безперервнолитої заготовк

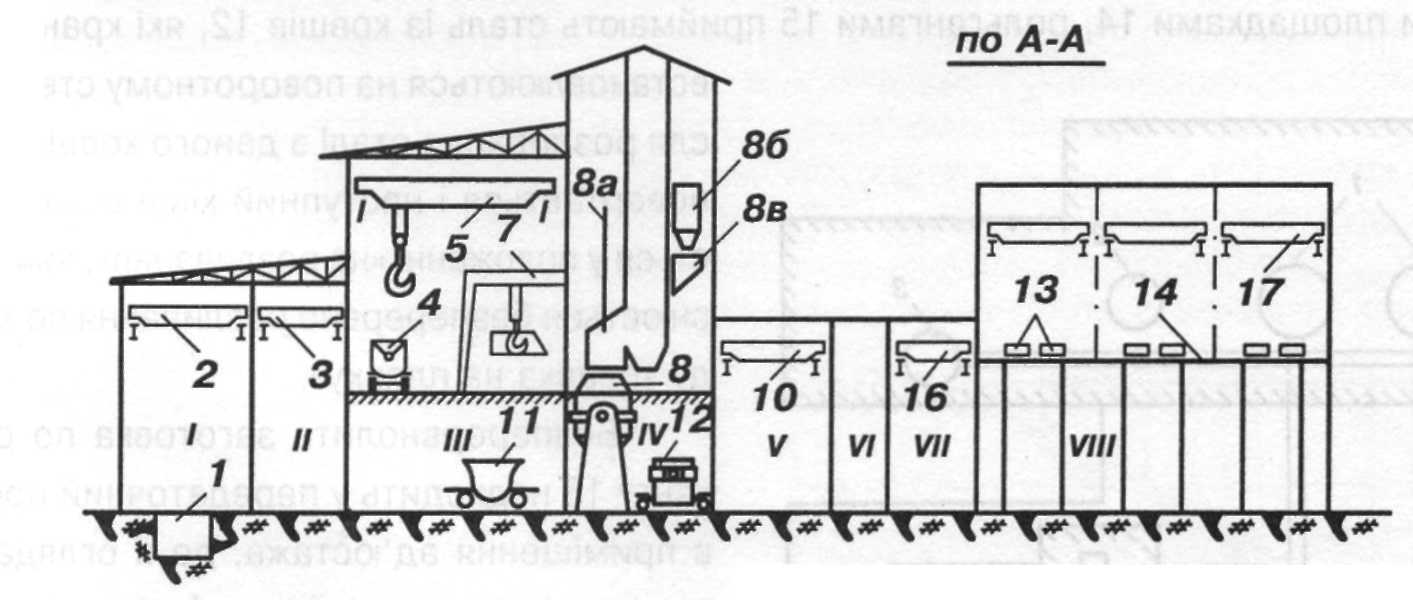

Рис. 11.7. Схема установки позапічного

доведення сталі і сприяє енергозбереженню.

Ділянка позапічного доведення сталі (рис. 11.7) розташовується звичайно між ковша-іи і розливним прольотом. Сталь з конвертерів 1 випускається у ківш із синтетичним шла-ом, виплавленим в електродуговій печі 2, і рідкою лігатурою, підготовленою в електроду-овій печі 3.

З конвертерного прольоту І вона передається в ковші у проліт II, де піддається усере-.неній продувці аргоном на одному із стендів 5 з доведенням по складу і температурі, і, ри необхідності, вакуумується у вакууматорі 6, після чого розливається на МБЛЗ 4. Тривають доведення й обробки сталі складає 5-40 хв.

Існує значна кількість схем обладнання конвертерних цехів у зв'язку зі специфікою мов, в яких вони проектуються і будуються.

Є певний досвід реконструкції діючих цехів із заміною одних агрегатів іншими: конвертера повітряного - конвертером кисневого дуття, мартенівських печей - конвертера-ш, мартенівських печей - електропечами.

12.1. Рециркуляція матеріалів як джерело ресурсів для майбутнього і засіб вирішення екологічних проблем

Проблема використання відпрацьованих виробів і відходів виробництва у поєднанні з питаннями екології в даний час викликає значний інтерес у промислово розвинутих країнах, про що свідчить зростання кількості публікацій з даної тематики; слід зазначити, що і у нас поступово складається розуміння важливості цих завдань.

На рис. 12.1 представлено в хронологічній послідовності річне виробництво матеріалів у світі.

Очевидно, що найбільш використовуваними матеріалами є метали, насамперед, сталь і чавун. В останні десятиліття одержали поширення легкі метали (алюміній і титан) і відповідно зросло їх виробництво. Значний прогрес спостерігається в галузі виробництва пластиків.

На відміну від замкнених циклічних процесів перетворення речовин у природній екосистемі, процеси виробництва і споживання матеріалів, використовуваних людиною, часто не носять циклічний характер і проходять лише в одному напрямку. Матеріали, необхідні для задоволення потреб людини, виробляються із сировини, що добувається у природній екосистемі, а кінцеві продукти після споживання перетворюються у відходи, тобто життєдіяльність людського суспільства по суті не веде до циркуляції матеріалів. Продукти, що забезпечують життєдіяльність, повертаються в екосистему, однак із цим пов'язане виникнення проблем, викликаних посиленням активності людського суспільства: по-перше, людство використовує більше того, що може дати природа; по-друге, воно виробляє набагато більше продукції, ніж природа може переробити.

Вирішення цих проблем - у рециркуляції матеріалів, яка буде здійснюватися тим успішніше, чим ближче вдасться підійти до створення замкненого, подібного природному, циклу, в якому перетворення і переміщення матеріалів не ставить перешкод їх подальшому використанню.

Здатність до рециркуляції Крец - це міра (у %), що показує, яка частина виробленого матеріалу може бути рециркульована і яка частка відходів, одержувана внаслідок технічно неможливого здійснення рециркуляції; наприклад, сталь - матеріал, що може рециркулю-ватися на 100%. Деякі композитні пакувальні матеріали (алюмінієва фольга разом із плас-тиковою плівкою), навпаки, рециркулюються з трудом.

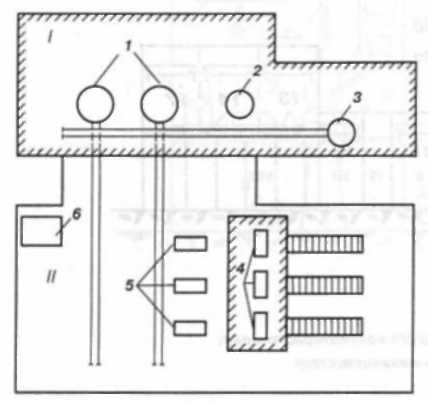

Через збільшення витрат людством матеріалів, викликаних зростанням населення земної кулі (рис. 12.2) і потреб кожного, очікується нестача сировини.

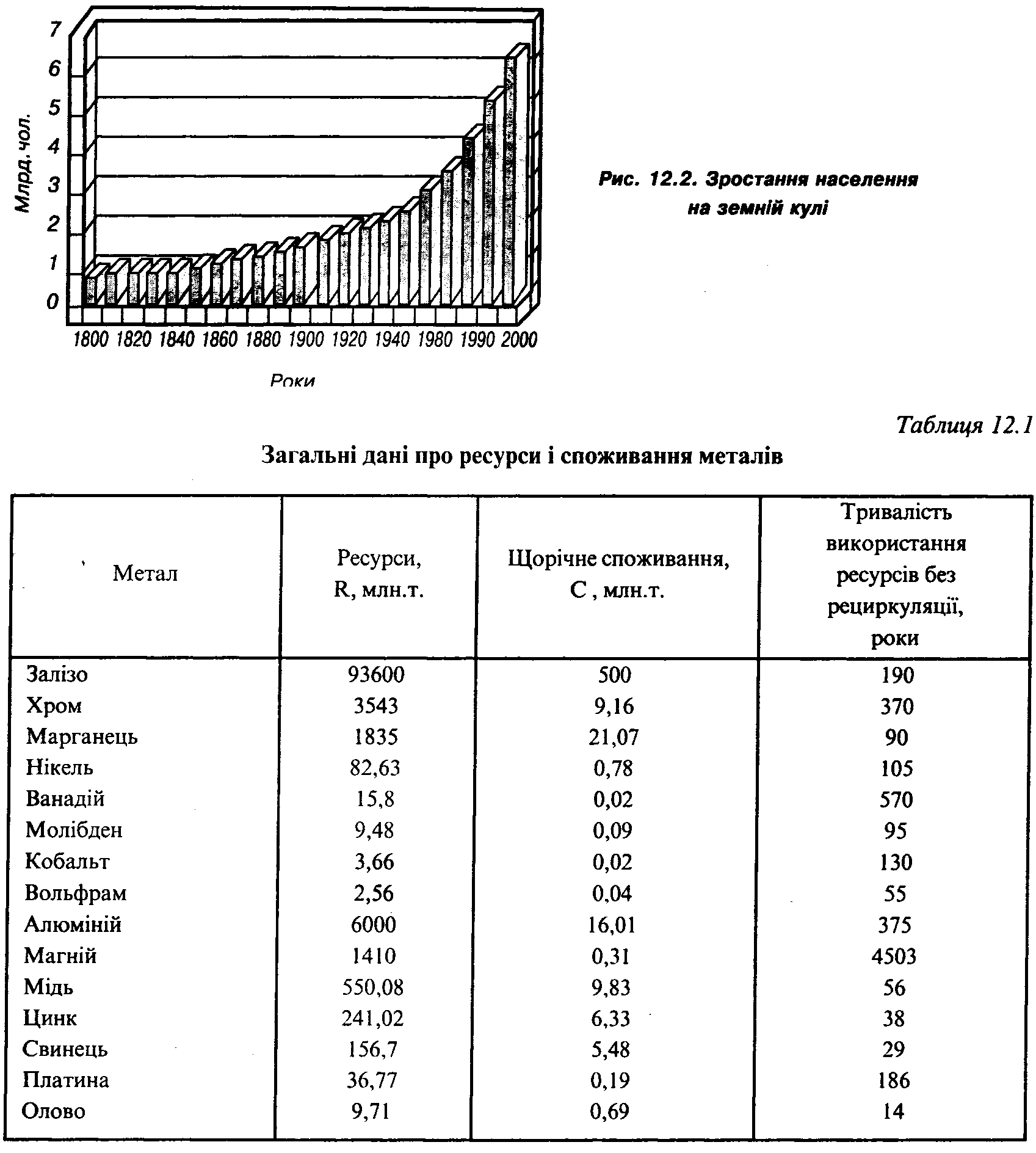

У табл. 12.1 наведені ресурси R, щорічне

споживання С і тривалість життя

матеріалів, що розраховується діленням

R на С, тобто не враховуючи рециркуляції.

табл. 12.1 наведені ресурси R, щорічне

споживання С і тривалість життя

матеріалів, що розраховується діленням

R на С, тобто не враховуючи рециркуляції.

Очевидно, по закінченні певного періоду повинен виявитись дефіцит ресурсів. Запасів Mg, V, Аl, Cr, Fe, Pt, Co вистачить більш ніж на сторіччя, однак таких матеріалів, як Zn, Pb, Sn незабаром не вистачатиме. Тривалість життя матеріалу може бути подовжена шляхом зростання V рец: заради скорочення первинного виробництва слід збільшувати вторинне. Відомі швидкості рециркуляції деяких матеріалів у даний час, %: сталь - 55, скло - 45, папір - 35, алюміній - 27, пластики - 10.

В останні десятиріччя минулого століття величезного значення набули проблеми енерго-зберігання. Світове споживання енергії в 1998 р. зросло приблизно у 3,5 раза у порівнянні з

1958

р.; витрати енергії збільшуються

приблизно на 2% за рік. В даний час 90%

енергії одержують з викопного палива,

лише 6% дають гідроелектростанції, а

4% - ядерні установки (рис. 12.3).

Співвідношення споживання енергії

на одиницю виробленого матеріалу у

вторинному (чисельник) і первинному

(знаменник) виробництві складає, МДж/кг:

для поліетилену - 26,9/70,0; поліхлорвінілу

-38,5/58,5; полістиролу - 53,1/79,2; скла -6,9/10,8;

міді - 19,2/30,8; сталі - 11,5/25,4; алюмінію -

13,8/138,5. Таким чином, рециркуляція

досить істотно знижує енерговитрати і

подовжує термін служби непоновлюваних

джерел енергії.

1958

р.; витрати енергії збільшуються

приблизно на 2% за рік. В даний час 90%

енергії одержують з викопного палива,

лише 6% дають гідроелектростанції, а

4% - ядерні установки (рис. 12.3).

Співвідношення споживання енергії

на одиницю виробленого матеріалу у

вторинному (чисельник) і первинному

(знаменник) виробництві складає, МДж/кг:

для поліетилену - 26,9/70,0; поліхлорвінілу

-38,5/58,5; полістиролу - 53,1/79,2; скла -6,9/10,8;

міді - 19,2/30,8; сталі - 11,5/25,4; алюмінію -

13,8/138,5. Таким чином, рециркуляція

досить істотно знижує енерговитрати і

подовжує термін служби непоновлюваних

джерел енергії.

Зростання виробництва продукції й енергії супроводжується збільшенням об'єму і швидкості утворення відходів надушу населення. Рециркуляція, перетворюючи відходи у сировину, сприяє залученню в господарський оборот цінних родючих земель, що раніше використовувалися для зберігання відходів (під відвали). У Німеччині, наприклад, число відвалів скоротилося з 50 тис. у 60-х роках до 700 - у даний час. Рециркуляція пластичних матеріалів, однак, більш складна в порівнянні з рециркуляцією металів і, як наслідок, 18% об'єму відвалів довелося заповнити викинутим пластиком. Для захисту навколишнього середовища в багатьох країнах прийняті відповідні закони, спрямовані на зменшення утворення відходів і організацію рециркуляції. Встановлено швидкість рециркуляції ряду виробів у недалекому майбутньому. У законодавстві промислово розвинутих країн простежується перехід від ідей рециркулювати «якщо можна» до вимоги обов'язкової рециркуляції. Проте і за відсутності законодавства дотримання тенденцій виготовлення або купівлі виробів, виготовлених з рециркульованих матеріалів чи утримуючих їх значну кількість, впливає на репутацію підприємств. «Купуй рециркульоване» - таким повинне бути гасло виробників у новому столітті. Символ рециркуляції (рис. 12.4) широко відомий і зрозумілий в усьому світі.

На рис. 12.5 представлена схема рециркуляції матеріалів. У початковій точці (точка П) зібрані необхідні для виробництва сировина, енергія, інформація. Рівень розвитку суспільства в даний час вимірюється не кількістю вироблених продуктів, а ресурсозатратами на одиницю високоякісних виробів, в яких суспільство має потребу. Доступність і повне використання інформації (інформаційна революція) дозволяють заощаджувати енергію і сировину на всіх стадіях виробництва.

ництву.

Це означає, що рециркуляція полімерів

і їх складових у значній мірі сприятиме

збереженню невідтворюваних джерел

енергії.

ництву.

Це означає, що рециркуляція полімерів

і їх складових у значній мірі сприятиме

збереженню невідтворюваних джерел

енергії.

При виробництві (точка В) первинного матеріалу (напівпродукту), внаслідок особливостей технології, певна його кількість перетворюється у відходи. Внутрішня рециркуляція ефективно реалізується на виробничій ділянці заводу, де відходи утилізуються безпосередньо; вона проходить без особливих труднощів у зв'язку з відомим хімічним складом відходів і нескладними транспортними операціями. Кількість відходів у точці В пропорційна загальній кількості виробленого матеріалу.

При подальшій переробці продукту (точка Т) шляхом деформації, сепарації, з'єднання з іншими матеріалами і т.п. частина його, з технологічних причин, також потрапляє у відходи. Утилізація цих відходів більш складна, ніж внутрішньозаводська рециркуляція. Часто необхідні їх сортування і попередня обробка, а матеріали потрібно транспортувати з цехів обробки до устаткування рециркуляції. Обробна промисловість прагне збільшити вихід придатного матеріалу шляхом удосконалення обладнання і технології. Таким чином, кількість відходів при обробці зменшується.

Використання того чи іншого продукту припиняється внаслідок дефектів та недоліків, очікуваних чи несподіваних, що виявляються у процесі його служби (точка Д). Краще очікувані недоліки, оскільки їх можна прогнозувати, використовуючи методи статистики. Це дозволяє передбачити запасні варіанти і, вчасно використавши їх, запобігти збитків. Чим довше використовують продукт, тим менше шкоди його виробництво наносить навколишньому середовищу. Дослідження тривалості споживання продуктів (сервісної стійкості) тільки починаються (точка С).

Із закінченням терміну служби матеріалів (точка К), перетворенням їх у відходи, можливі наступні напрямки їх подальшої трансформації:

1)повернення у виробництво у вигляді сировини;

перетворення в іншу корисну хімічну форму (наприклад, одержання компосту);

утилізація енергії, що міститься в них (наприклад, спалюванням);

збереження у вигляді відходів (скинути у відвали).

Останній варіант залишає матеріальний цикл відкритим: сировина й енергія, що містяться у відходах, не використані. Більш того, відходи потребують певних площ для зберігання і можуть забруднювати атмосферу або ґрунтові води шкідливими речовинами.

Спалювання відходів - часткове вирішення проблеми, тому що одержання енергії супроводжується виділенням топкових газів: двоокису вуглецю - шкідливої речовини з точки зору глобального потеплення землі, діоксинів і фуранів, що завдають величезної шкоди здоров'ю людей.

Загальне прагнення до підвищення швидкостей рециркуляції приведе до позитивної соціальної оцінки відновлення більш широкого використання металів - традиційного матеріалу, з якого починалася історія людства («Бронзовий вік», «Залізний вік» і т.д.). Метали легко рециркулюються, а їх трансформація не супроводжується утворенням токсичних речовин. Наприклад, іржа - продукт «деградації» сталі - ідентична з оксидами природного матеріалу - залізної руди і не шкідлива для навколишнього середовища. На думку багатьох дослідників, кінець «залізного віку» не передбачається. Подібним чином і легкі метали мають відмінні шанси для широкого практичного застосування.

Полімери і їх композити - також легкі матеріали. Швидкими темпами розвивається їх виробництво, з ними виробники пов'язують багато надій відносно задоволення потреб людей. Однак у розглянутому матеріальному циклі полімери викликають труднощі, особливо якщо вони являють собою з'єднання, закріплені волокнами. У більшості випадків рециркуляція полімерів зводиться лише до використання енергії, що міститься в них.

У той же час «високі» полімери, основані на природній полімерній сировині, можуть бути синтезовані за допомогою енергії сонця; після служби вони руйнуються біологічним шляхом, стаючи відмінним добривом (компостом). У цьому випадку навколишнє середовище не піддається довготривалим зовнішнім впливам, завдяки чому таким матеріалам слід віддавати перевагу. Так, сучасність повертає нас до первинних матеріалів - дерева і природних волокон. Розвиток виробництва високотехнологічних виробів, основаних на подібних натуральних матеріалах, поки що, на жаль, знаходиться у початковій стадії.

Відзначимо деякі проблеми, пов'язані з рециркуляцією матеріалів. Поки що не встановлені прийнятні методи рециркуляції штучних полімерів і композитів, їх утримуючих. Для змішаних видів і отверділих полімерів існує можливість лише термічної утилізації - одержання енергії їх спалюванням. У якісних термопластиках, навпаки, закладена можливість матеріальної утилізації, оскільки їх можна розплавляти. Еластоміри також можуть бути відновлені механіко-термічним впливом у змішувачах.

Швидкість рециркуляції пластиків, у порівнянні з металами, досить низька. Пластики -відносно новий матеріал і досвід їх рециркуляції поки що невеликий, однак у зв'язку з різким збільшенням витрат пластиків проблема їх рециркуляції набуває гостроти.

В останні десятиліття виробництво більшості металів збільшилося (див. рис. 12.1), завдяки чому зростала швидкість утворення металевого скрапу. Внаслідок поліпшення технології й устаткування кількість внутрішньозаводського скрапу знизилась, а «ринкового» -зросла. Оскільки він забруднений іншими матеріалами - пластиком, керамікою, склом, різними покриттями і містить легуючі та інші елементи, які можуть зашкодити якості металу, рециркуляція ускладнюється попередньою обробкою і рафінуванням розплавів.

Як і сталь, матеріалом, економічно привабливим для рециркуляції, є, наприклад, мідь. Рециркуляція поєднує в собі велику розмаїтість процесів - від відновлення міді до рециркуляції відходів мідного виробництва, напівпродуктів і продуктів переробки. Економічно

виправдана навіть рециркуляція води після мокрого очищення від електричного мідного покриття. Більш складні проблеми виникають при рециркуляції старого мідного забрудненого скрапу в плавильному агрегаті. Проблеми тут не в самому рафінуванні, а в обробці супровідних матеріалів, що підлягають сепарації: ртуті, талію, радіоактивних елементів, які потрапляють у вторинне виробництво через скрап. Незважаючи на труднощі, швидкість рециркуляції міді в Німеччині досягла 46%. Так, мідних катодів із вторинної сировини виробляється 256 тис.т/рік. Враховуючи тривалий термін служби мідної продукції, в найближчому майбутньому очікують швидкості рециркуляції 90-95%, причому без погіршення якості міді. Це означає, що рециркуляцію міді можна розглядати як наочну модель процесів рециркуляції матеріалів.

Світове виробництво цинку становить понад 7 млн.т на рік, 80% цієї кількості одержують електровиділенням, решту - пірометалургійним способом, найчастіше - процесом ISP, створеним у Великобританії і найбільш популярним. Його технологічна гнучкість забезпечує переробку в цинк концентратів і вторинних матеріалів усіх типів і одночасне виробництво цинку і свинцю. Порошкоподібна сировина для процесу агломерується або брикетується; освоюється також вдування порошків безпосередньо через фурми шахтних печей ISP для прямого одержання цинку із вторинного матеріалу.

Деякі автори заперечують сталу думку ряду державних діячів і громадськості про те, що рециркуляція завжди позитивно позначається на навколишньому середовищі і чим вище швидкості рециркуляції, тим краще поставлена охорона природи. Законодавчі рециркуля-ційні квоти для пакувальних матеріалів - сталі, скла, паперу, алюмінію, пластику прийняті в Німеччині, Бельгії, Швеції, Англії, Франції, однак без доказів того, що ці квоти забезпечують найбільш сприятливі умови захисту навколишнього середовища. У ряді випадків збільшені швидкості рециркуляції, що вимушено супроводжується великим числом процесів сортування, очищення і транспортування, знижують ефективність і корисність самої рециркуляції. Якість рециркульованих продуктів знижується внаслідок акумуляції шкідливих речовин (домішки у сплавах, фарби в інших матеріалах та ін.), зміни внутрішньої структури матеріалів (деградація полімерних ланцюжків і волокон). Збільшення швидкості рециркуляції без введення, використання додаткових процесів обробки (рафінування) чи заміни традиційних добавок на такі, що легко видаляються (зі своїм виробництвом і побічними продуктами) може погіршити якість виробів. Тому квоти рециркуляції матеріалу повинні ретельно вивірятися з метою пошуку найбільш придатної з екологічної точки зору. При виборі швидкості і технологічного ланцюга циркуляції кожного матеріалу їх різні варіанти слід порівнювати з дотриманням двох важливих методологічних вимог: рівності загальної вигоди й обов'язкового моделювання всього технологічного ланцюга в залежності від швидкості рециркуляції. Такий підхід дозволив, наприклад, розрахувати у Фрайберській Гірничій Академії (Німеччина) оптимальну швидкість рециркуляції паперу - 75%, якщо до циклу рециркуляції додадуться технологія виробництва фарб (чорнила) з додатковими флотаційними властивостями, дисперсія відбілювачів і т.ін.

На інтегрованих металургійних заводах розроблені і здійснюються концепції рециркуляції, складовими частинами яких є:

постійна увага до розробки і широке використання технологій, що скорочують відходи виробництва;

багаторазове використання скрапу, шлаків, пилу, шламів, води, формувальних матеріалів на різних стадіях процесу;

повторне використання матеріалів і відходів, включаючи воду, на інших ділянках як самого заводу, так і за його межами;

внутрішньозаводське або зовнішнє застосування енергії тепловиділень і газів, що спалюються, у теплообмінниках і бойлерах;

удосконалення технологічного ланцюга утилізації побічних продуктів виробництва;

підготовка старих заводських ділянок для вторинного використання як для заводських потреб, так і для муніципальних.

З 1993 року діють німецькі і європейські наукові програми і концепції, що містять стратегію захисту навколишнього середовища. Систематично публікуються їх назви, адреси і телефони виконавчих служб. Основні функції, права і можливості учасників програм, в числі яких Україна, на жаль, поки що не фігурує, наступні. На першому плані - захист від забруднення середовища шляхом «первинних заходів» у самому джерелі, тобто зведення до мінімуму емісії будь-якого виду в технологічному процесі. Для збереження природи розглядаються не тільки технологічні аспекти змін у промисловій індустрії, але й економічні і соціальні, такі як безробіття, споживання, ринкові відносини, питання кваліфікаційні, комунікацій, кооперації й оцінки змін у глобальному масштабі.

Програми включають підтримку економіки країн, схильних до стратегії виробництва, інтегрованого з захистом навколишнього середовища, і фінансування навіть окремих технологій. В їх основі лежать розвиток виробництва рециркулюючих продуктів, керування потоком інтелектуального матеріалу, розробка і поширення новітніх технологій рециркуляції. Для кооперації зі Східною Європою і третіми державами передбачені можливості здійснення спільних проектів і консультативної діяльності, реалізація демонстраційних проектів. З 1997 р. Європейський комітет з науки і технологій створив ряд додаткових довгострокових програм, тезами яких є: виконання дослідницьких і технологічних робіт при організації зв'язку між підприємствами, науковими центрами й університетами; здійснення дослідницьких технологічних проектів з країнами третього світу і міжнародними організаціями; поширення й оптимізація результатів досліджень, технологічних рішень; стимуляція придбання навичок рециркуляції і мобільності наукових досліджень. В результаті проведених робіт у 1998 р. до програми «Життя», що розвиває і здійснює загальну погоджену політику і законодавство у сфері охорони навколишнього середовища, крім країн ЄЕС, приєдналися Албанія, Алжир, Боснія-Герцеговина, Хорватія, Кіпр, Єгипет, Ізраїль, Йорданія, Ліван, Мальта, Марокко, Сирія, Туніс, Західний берег ріки Йордан, Балтійська прибережна лінія Росії.