- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

10.4. Охолодження й очищення конвертерних газів

Конвертерні гази при повітряному дутті містять 5-35% СО, 2-15% С02 , 60-90% N2, мають теплотворну здатність близько 4000 кДж/м3 і температуру 1000-1500°С. Їх запиленість складає 1 -3 г/м3 і до 50-х років XX століття вони неочищеними викидалися прямо в атмос-

феру. Пізніше для них почали розробляти газоочистку, але бесемерівський і томасівський "зоцеси на цей час значно скоротили виробництво сталі у зв'язку з появою киснево-конвер-~ерного процесу.

При продувці металу киснем утворюється 60-80 м3 газів сталі, утримуючих 80-90% СО, 7-20% С02, 2-5% Н2, що мають теплотворну здатність 8000-10000 кДж/м3 і температуру 1400-1700°С.

Оскільки межі загоряння монооксиду вуглецю 12,5-74,5%, а водню - 4,5-67%, можливе виникнення вибухонебезпечних ситуацій.

Запиленість конвертерних газів - 40-1000 г/м3. Пил містить 60-65% оксидного заліза, 2-6 % оксидного марганцю. Кількість часток розміром менше 1 мкм складає 50-80%, що утруднює очищення газів. У період завантаження шихтових матеріалів запиленість зростає у 2-4 рази і в пилові збільшується вміст СаО і Sі02.

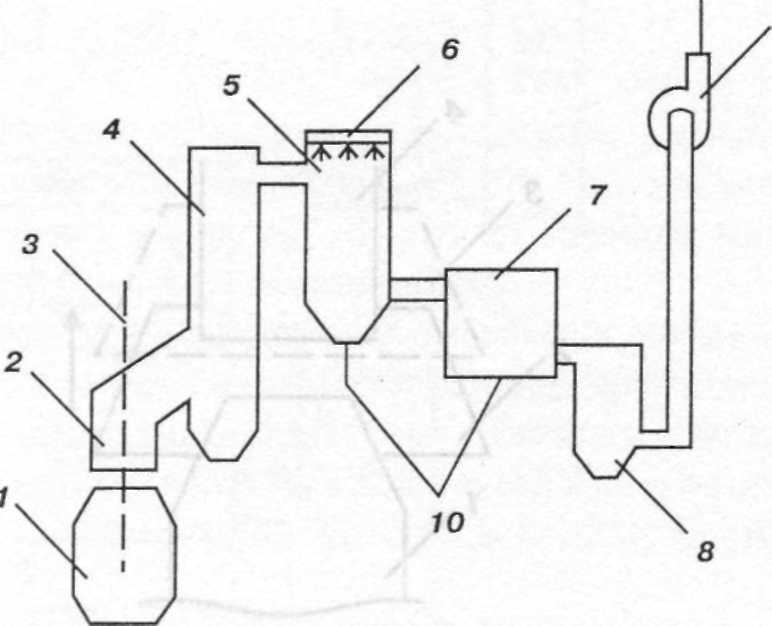

Існують різні системи газоочисток. На рис. 10.5 представлена схема газовідвідного тракту при допалюванні газів, що відходять, і використанні їх тепла.

Газ із конвертера 1 надходить у кесон 2, в який також ежектується атмосферне повітря завдяки розрядженню в газовідвідному тракті, створюваному димососом 9. Киснева фурма 3 вводиться у конвертер через спеціальний отвір у кесоні.

При змішуванні конвертерних газів з повітрям у кесоні 2 і каміні 4 вони згоряють. Розрядження у тракті забезпечує підсмоктування кількості повітря, необхідного для повного згоряння конвертерних газів. На внутрішній поверхні газоходу встановлений екран із безшовних сталевих труб, по яких циркулює вода під тиском 1,5 МПа. Тепло згоряючих конвертерних газів частково передається воді і вона нагрівається до температури нижче температури кипіння. Ця система називається «охолоджувач конвертерних газів» (ОКГ). Вода надходить у бак-сепаратор, де при зниженні тиску перетворюється у пару, яка використовується для цехових і заводських потреб.

К онвертерні

гази з температурою 1200°С надходять до

скрубера 6, у верхню частину якого

впорскується вода в кількості, достатній

для зниження температури конвертерних

газів до 300-400°С, якщо подальше очищення

припускає використання води, або 70-90°С,

якщо використовуються електрофільтри.

онвертерні

гази з температурою 1200°С надходять до

скрубера 6, у верхню частину якого

впорскується вода в кількості, достатній

для зниження температури конвертерних

газів до 300-400°С, якщо подальше очищення

припускає використання води, або 70-90°С,

якщо використовуються електрофільтри.

У скрубері газовий потік набуває обертальних рухів, а пил зволожується і сепарується із потоку у вигляді шламу, який відсмоктується за допомогою насосів 10 у нижній частині скрубера.

Гази з рештою пилу проходять через ряд труб Вентурі, розташованих у пристрої тонкого очищення 7, на вхід до яких подається вода. Завдяки зміні швидкості руху потоку в трубі Вентурі відбувається очищення газів від пилу, який із пристрою 7 насосом 10 відкачується у вигляді шламу.

У циклонах 8 за рахунок завихрення і дії відцентрових сил відбувається сепарація вологи і пилу, видалених насосами 10 у вигляді шламу.

Гази надходять у димосос з температурою 50-55°С і вмістом пилу 0,02-0,10 г/м3 і

викидаються через трубу В атмосферу.

Такий ТИП гідромеханічного очищення називається мокрим.

Ним оснащено близь-

Рис.10.5 Схема газовідвідного тракту з допалюванням газів, що відходять, використанням їх тепла

ко 80% усіх киснево-конвертерних цехів. Недоліком системи є значні витрати води в кількості близько 10 м3/Ю00 м3 газу і необхідність очищення води від завислих часток перед скиданням у водойми.

Сухе очищення припускає використання електрофільтрів, встановлених після скрубера 6 (рис. 10.5). Газ з пилом проходить через систему електродів, на які подається електричний потенціал. Частки в електричному полі здобувають заряд і осідають на електроді з протилежним знаком заряду. Електроди періодично струшуються і пил обсипається з них у пилозбірник. Є спеціальні пристрої, що підтримують необхідні температуру і вологість газів, при яких ефективність очищення максимальна. Залишковий вміст пилу - 0,1 г/м3 газу і більше.

Відомо, що іноді для очищення газів використовують тканинні фільтри, які встановлюються у пристрої тонкого очищення 7. Вони здатні знижувати запиленість газів до 0,01 г/м3, але не одержали поширення у зв'язку з недостатньою стійкістю тканин.

При допалювальному очищенні габарити газовідвідного тракту й устаткування великі, тому що для спалювання конвертерних газів необхідна достатня кількість повітря, що містить баластний азот. Використання тепла конвертерних газів неефективне, оскільки газ доводиться спалювати в ОКГ і одержувати пару, яка не є таким універсальним енергоносієм, як горючий газ.

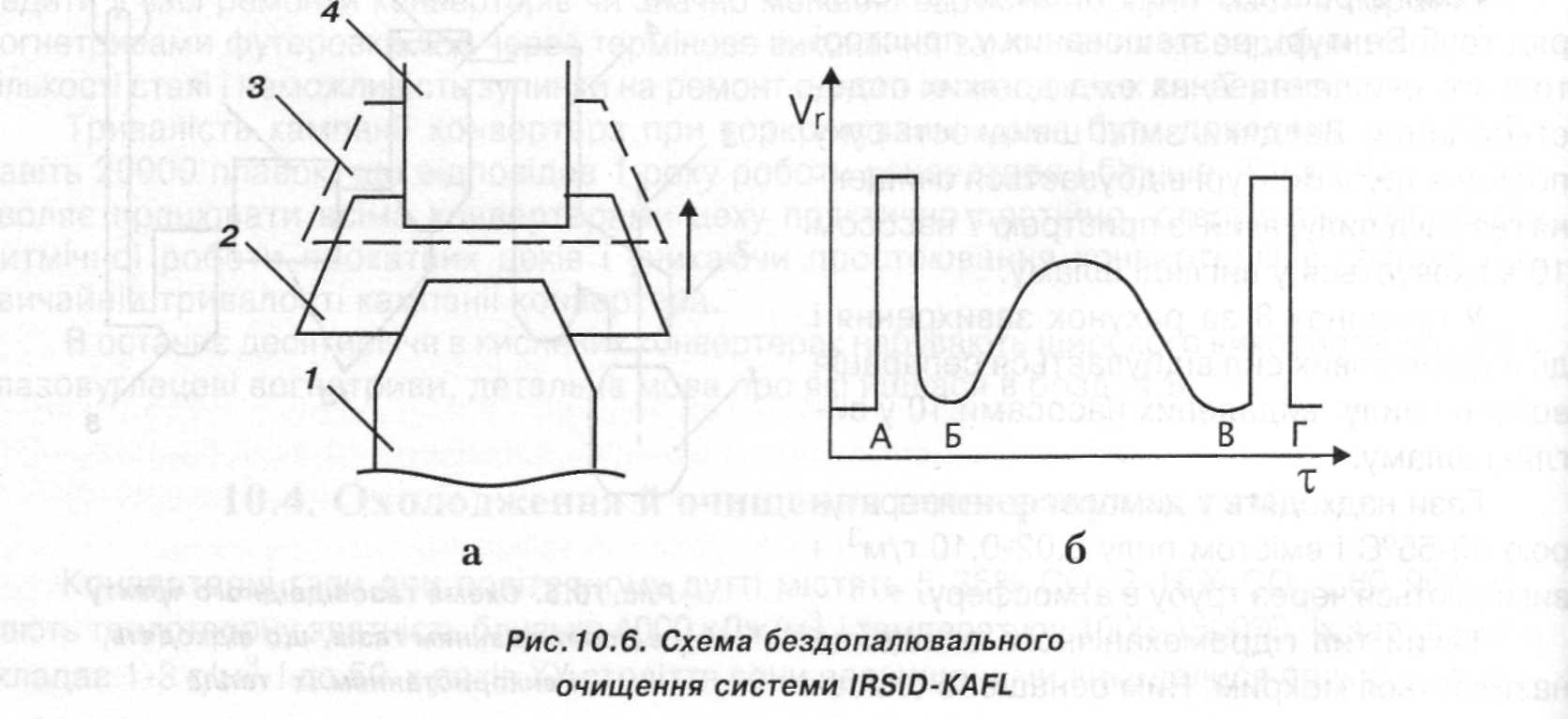

У бездопалювальних системах (рис. 10.6) між кесоном 4 газовідвідного тракту і горловиною конвертера 1 переміщується колокол (рухливий кесон), який при відсутності продув-ки, знаходиться в положенні 3, не перешкоджаючи повороту конвертера, а підчас продувки встановлюється в положенні 2, коли його нижній край на 1 м нижче горловини конвертера. У верхній частині колокола розміщуються датчики тиску газу під ним, який регулюється режимом роботи димососа на рівні 5-10 Па підпору, що виключає підсмоктування повітря в систему.

На початку продувки дзвін знаходиться в положенні 3, повітря підсмоктується в систему, витрати газів L значні і на ділянці А-Б відбувається повне допалювання конвертерних газів, які, проходячи через газовідвідний тракт, витісняють із нього повітря.

У точці Б с початком інтенсивного вигоряння вуглецю колокол опускається в положення 2 і підсмоктування повітря припиняється, а конвертерні гази без допалювання охолоджуються й очищаються в системі.

У точці В, коли швидкість вигоряння вуглецю значно зменшується, колокол піднімається в положення З і на ділянці В-Г відбувається підсмоктування повітря і допалювання конвертерних газів, продукти горіння яких очищають газовідвідний тракт від незгорілих конвертерних газів. Такий спосіб роботи запобігає утворенню вибухонебезпечних сумішей на початку і в кінці продувки.

У системі ОГ-БД (Японія-ФРН) під рухливий кесон подають азот, що створює підпір і -ромиває газоовідвідний тракт від повітря на початку продувки і від незгорілих конвертерних газів наприкінці її протягом 1-2 хв.

Незгорілий конвертерний газ може скупчуватись у газгольдері і використовуватись у заводському господарстві як низькокалорійне паливо.

У системах з бездопалювальним очищенням конвертерних газів для запобігання підсмоктування повітря шихту під час продувки подають у конвертер по закритих трубопроводах, а у всіх місцях тракту, де є щілини, створюється підпір подачею азоту.

ОКГ і газоочистка компонуються і розташовуються в конвертерному прольоті уздовж лінії конвертерів, а газ по трубопроводах відводиться до димососів, розташованих за межами головної будівлі.

Вартість системи охолодження й очищення конвертерних газів становить 10-40% від вартості конвертерного цеху. Вибір системи залежить від наявності води в регіоні.

Капітальні витрати при мокрому очищенні нижчі на 10-15%, ніж при сухому, але експлуатаційні витрати вищі на 10-15%.

Газоочистка при донній кисневій продувці здійснюється аналогічно. Особливістю є герметичне огородження всього конвертера, яке з'єднується з кесоном газовідвідного тракту, що запобігає вибиванню газів у цех при повалці конвертера, і відбувається це через те, що дуття може бути відключене лище після закінчення повалки, коли сопла виходять з-під рівня ванни. Огородження має розсувні двері, які дозволяють здійснювати завалку брухту, заливання чавуна, добір проби й огляд футеровки.