- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

10.3. Футеровка

Футеровка кислих конвертерів являє собою набивку із кварцового піску на глині або динасову цеглу, що містить понад 95% Si02 і має довжину 300-400 мм і товщину 120-150 мм. Товщина футеровки стін - до 300 мм, а днища - до 500 мм.

Фурми виготовляються із шамоту.

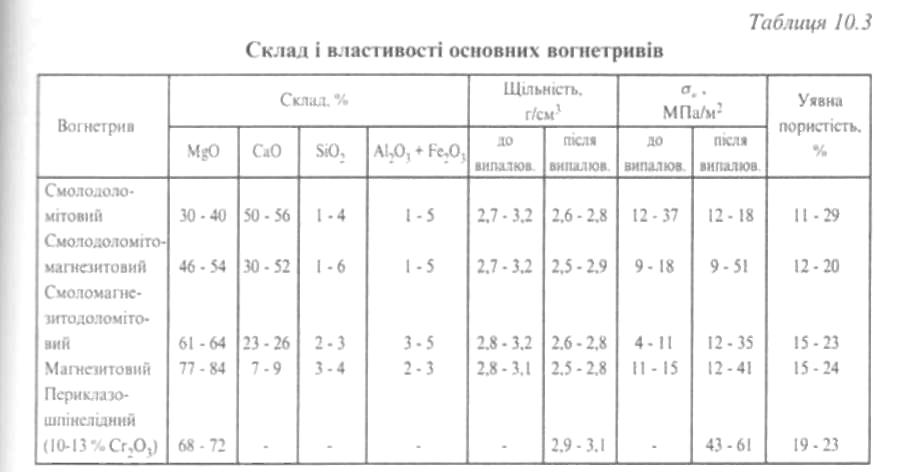

Футеровка основних конвертерів може бути виконана із цегли з різним вмістом оксидів кальцію і магнію (табл.10.3).

Оскільки розчинність оксиду магнію в основному конвертерному шлаку на порядок величини менша, ніж оксиду кальцію, то стійкість футеровки збільшується з підвищенням вмісту у вогнетриві оксиду магнію.

Для смолозв'язаних вогнетривів зменшення розмірів зерен доломіту до 5 мм і збільшення тиску пресування до 150 МПа підвищує якість вогнетривів.

Використання в якості зв'язуючого, замість смоли, кам'яновугільного пеку, який містить більше вуглецю, ніж смола, підвищує коксовий залишок до 5-5,5%. Для виготовлення вогнетриву використовується введення в шихту твердого вуглецю у вигляді сажі і графіту, що також підвищує шлакостійкість вогнетривів, тому що вуглецевмісні матеріали захищають вогнетрив від дії оксидів заліза шлаку.

Термообробка вогнетривів шляхом нагрівання до 500-600°С, витримування при цих температурах і охолодження разом з піччю сприяє рівномірному розподілу вуглецевого залишку і підвищенню його захисних властивостей.

Вогнетривкі матеріали виготовляються у вигляді цегли довжиною 300-360 мм і масою 10-15 кг. Набивку застосовують лише в окремих місцях футеровки для герметизації кладки і забезпечення вільного розширення цегли при нагріванні. Найчастіше цеглу укладають без розчину, засипаючи щілини між нею магнезитовим порошком. Через певні відстані між цеглинами встановлюють дерев'яні прокладки, які відіграють роль температурних швів.

По внутрішній поверхні кожуха укладають шар із листів азбесту товщиною 20-30 мм, що дозволяє футеровці вільно розширюватися і запобігає виникненню температурних напружень у кожусі. Далі йде арматурний шар із обпаленої хромомагнезитової чи магнезитової цегли товщиною 115-350 мм на розчині. Його зносу не допускають і він служить кілька кампаній.

Шар набивки смолодоломітової маси товщиною 50-150 мм захищає кожух від прогару рідким металом, якщо він проникає через шви робочого шару.

Робочий шар складається з 1-3 шарів цегли товщиною 230-380 мм кожний. У шоломо-вій частині конвертера, де футеровка зношується повільніше, робочий шар тонший на 100-150 мм.

Днище конвертера має арматурний і робочий шар загальною товщиною на 150-200 мм більшою, ніж кладка циліндричної частини конвертера. При об'ємному днищі він приєднується до корпуса за допомогою домкратного візка, а зазор між ними заповнюється смолодоломітовою масою.

Нову футеровку розігрівають коксом, що засипається в конвертер і спалюється в кисні, який подається через фурму, або пальником, що спалює природний газ.

Тривалість випалювання 2-4 години конвертерів садкою до 200 т і 4-6 годин - 300-400 т із досягненням температури внутрішньої поверхні футеровки 1000-1100°С.

Швидкість зносу футеровки в різних місцях різна. Найшвидший локальний знос відбувається в зоні цапф, де футеровка інтенсивно зрошується сплесками шлаку. При несприятливих обставинах вона може досягати 2-4 мм/плавку. У шоломовій частині конвертера футеровка піддається найбільш різкій зміні температур і сколюється.

Внаслідок локального зносу конвертер зупиняється на ремонт при використанні в середньому лише 30-70% футеровки, що спричинює додаткові витрати. Застосовують позон-ну кладку футеровки, підбираючи для визначених місць вогнетриви з відповідними властивостями: у зоні цапф - шлакостійкі, у шоломовій частини - термостійкі. Використовують також велику товщину кладки в місцях, які зношуються швидше.

Конвертер зупиняють на ремонт при досягненні в будь-якому місці футеровки арматурного шару. Це може бути зафіксовано візуально старшим майстром, який регулярно оглядає футеровку. Сучасна технологія контролю процесу зносу футеровки припускає викорис-

тання лазерного інтерферометра, який дозволяє оцінити ступінь зношеності будь-якого місця на внутрішній поверхні футеровки з точністю до 1 мм.

Після зупинки конвертера на ремонт стару футеровку охолоджують, подаючи повітря в конвертер вентилятором, днище від'єднують, а спеціальна машина за допомогою долота руйнує зношену футеровку.

У конвертері, встановленому вертикально, монтують опалубку і викладають нову футеровку, яку потім розігрівають.

В процесі кампанії конвертера сталевипускний отвір швидко зношується шлаком при випуску його із конвертера після продувки. Це значно скорочує тривалість випуску і приводить до додаткових втрат легуючих елементів феросплавів через збільшення маси шлаку, що попадає у ківш. Тому сталевипускний отвір періодично ремонтують, зменшуючи його діаметр за рахунок набивки магнезитової маси.

Існують різні методи збільшення тривалості служби футеровки.

Для підварювання в конвертері залишають частину шлаку, в який закидають бій вогнетривів старої футеровки. Суміш затвердіває протягом 10-20 хв. Таким способом можна підварити склепіння і ванну конвертера, що лежить у горизонтальному положенні, або днище при вертикально стоячому конвертері.

Застосовують набризкування високоосновного кінцевого шлаку, насиченого оксидом магнію, на бічні стіни конвертера при його вертикальному положенні шляхом продувки азоту через кисневу фурму на залишений шлак. Бризки наморожуються на футеровку шаром певної товщини, який зношується протягом деякого часу, захищаючи футеровку від зносу.

Найбільшого поширення набуло систематичне торкретування футеровки: сухе, вологе і вогняне (факельне).

При сухому торкретуванні торкрет-маса, наприклад, обпалені магнезит чи доломіт, стисненим повітрям викидається із сопла (труби) на зношені місця футеровки. Частки прилипають до них і на деякий час подовжують службу футеровки.

При мокрому торкретуванні вогнетривку суміш зволожують, що поліпшує прилипання металу в порівнянні із сухим торкретуванням.

При факельному торкретуванні торкрет-маса містить у собі вогнетривкий порошок і кок-сик (алюмінієвий порошок), які зависають у струмені кисню, направленому на зношене місце футеровки. Горюча складова торкрет-маси згоряє, утворений факел здобуває температуру 1600-1800°С, а розігріваючись, частки маси спікаються з вогнетривом футеровки. Торкретування повторюється кожні 2-20 плавок, триває відповідно 4-20 хв., протягом яких наноситься торк-рет-шар товщиною 5-100 мм, який витримує 1-8 плавок. Таким чином швидкість зносу торкрет-шару 5-12 мм/плавку значно більша, ніж футеровки - 1 -4 мм/плавку, що робить факельне торкретування необхідним лише в особливих умовах, наприклад, у зв'язку з необхідністю розосередити у часі ремонти конвертерів чи значно меншою вартістю торкрет-маси в порівнянні з вогнетривами футеровки або через термінове виконання замовлення на виробництво певної кількості сталі і неможливість зупинки на ремонт одного із працюючих конвертерів.

Тривалість кампанії конвертера при торкретуванні може бути доведена до 10000 і навіть 20000 плавок, що відповідає 1 року роботи конвертера і більше. Така стійкість дозволяє працювати всіма конвертерами цеху практично постійно, створюючи умови для ритмічної роботи прокатних цехів і уникаючи простоювання конвертерів у резерві при звичайній тривалості кампанії конвертера.

В останнє десятиріччя в кисневих конвертерах набувають широкого використання пери-клазовуглецеві вогнетриви, детальна мова про які йшлася в розд. 4.8.