- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

9.2. Статичне керування

Статичне керування припускає використання зведень про початкові умови конвертерної плавки і визначення таких параметрів, як необхідні на плавку в цілому маси чавуну, металобрухту, вапна, залізної руди, плавикового шпату та інших шихтових матеріалів. У деяких випадках по початкових умовах визначається програма дуттєвого режиму, що припускає певну зміну в часі витрат кисню і нейтрального газу, а також положення фурми.

Вибір маси металошихти (чавуну і брухту) ґрунтується на вирішенні двох задач: одержанні заданої маси сталі і її температури після продувки. При безперервному розливанні одержання визначеної маси сталі не обов'язкове, тому що вся вона буде розлита без залишку. При розливанні сталі у виливниці необхідне беззалишкове розливання, що виключає недоливки зливків, які є втратами металу. У цьому випадку використовується зважування ковша з рідкою сталлю на кранових вагах і сталь перерозподіляється між виливницями, якщо це припустимо, щоб виключити недоливки. Вирішенню цієї задачі сприяє стабільність маси одержуваної в конвертері сталі.

Кожен із видів металошихти містить певну масу домішок, які не ввійдуть до маси рідкої сталі. У чавуну це близько 6-7% елементів, що окислюються (С, Бі, Мп, Р та ін.), і доменний чи міксерний шлак. У брухті - елементи, що окислюються (С, Бі, Мп та ін.), яких, в залежності від марки сталі, з якої був брухт, може бути від кількох десятих відсотка до кількох відсотків, а також неметалеві забруднення брухту (іржа, окалина, емалі, пластмаси, інші матеріали).

До маси отриманої сталі ввійде маса заліза, відновленого з його оксидів, що входять до складу іржі, окалини, залізної руди.

Таким чином, у кожного з матеріалів існує свій коефіцієнт Кі, що характеризує ту частину матеріалу, яка ввійде до маси сталі

Мст = Кчав Мчав + Кбрх Мбрх+ Круд Мруд+… (9.1)

Для залізної руди К визначається шляхом аналізу партії залізної руди, що надійшла в конвертерний цех (КЦ). До складу чавуну входять як контрольовані втрати (окислювані домішки), так і неконтрольована маса доменного чи міксерного шлаку.

Величину К6рх можна визначити емпірично як постійну для даних умов роботи чи окремо на кожній плавці шляхом експертної оцінки її в залежності від виду металобрухту.

Це, в першу чергу, можливо для оборотного брухту, якщо відомо, що даний профіль прокату виробляється з певної марки чи групи марок сталі.

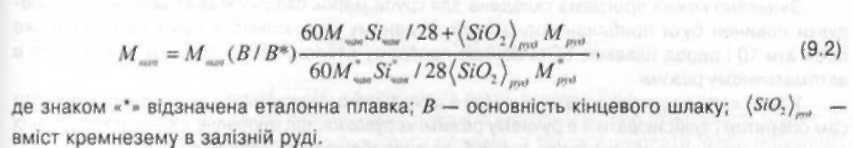

Розрахунок маси вапна, присадженого на плавку в цілому для одержання необхідного складу кінцевого шлаку, може виконуватися з застосуванням еталонної плавки, що існує в кожній групі марок сталі, яка виплавляється в цеху: низько-, середньо-, високовугле-цеві звичайної якості, конструкційні низьколеговані і т.д. При розрахунку враховується зміна умов проведення даної плавки в порівнянні з еталонною

Добавки залізної руди чи вапняку використовують для коригування температурного режиму у зв'язку з тим, що добавки металобрухту зважуються за кілька годин до їх використання і не підлягають коригуванню по масі. Маса ж рідкого чавуну, незалежно від його температури і хімічного складу, наливається у заливний ківш для одержання заданої маси сталі відповідно до рівняння (9.1).

В цих умовах з підготовлених наважок брухту вибирається та, котра найбільш близька до одержання необхідного теплового балансу на плавці при наявному складі чавуну, але без дефіциту тепла, який доведеться покривати шляхом додаткового окислювання заліза, втрачаючи вихід придатної рідкої сталі.

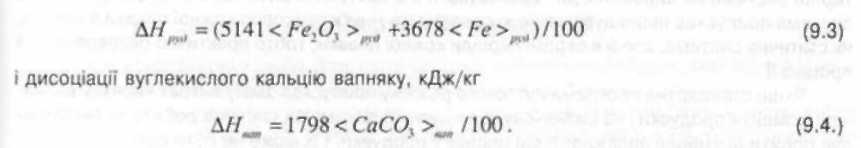

Оцінка охолоджувальної здатності залізної руди і вапняку може виконуватися шляхом термохімічних розрахунків за табличними значеннями теплових ефектів відновлення оксидів заліза, кДж/кг

Можлива також емпірична оцінка їх на дослідних плавках, що дає значну розбіжність у результатах і для залізної руди складає 3000-7300 кДж/кг, а для вапняку — 1160-1420 кДж/кг.

Відомі також спроби здійснити їх експертну оцінку шляхом опитування операторів щодо охолоджувальної здатності брухту, при цьому охолоджувальний ефект руди і вапняку відповідно оцінюється в межах 4610 і 1380 кДж/кг.

Більш стабільні величини АЯ„„„ пояснюються як значним наближенням до стандартного складу вапняку, так і відсутністю впливу на дисоціацію вуглекислого кальцію умов проведення процесу.

У той же час залізна руда не тільки відрізняється зміною співвідношення вмістів оксидів заліза різної валентності, що значно змінює тепловий ефект їх відновлення (див. (9.3)), але й, в залежності від умов перебігу конвертерного процесу, може мати різний рівень відновлення.

У випадку, якщо термодинамічно можлива концентрація оксидів заліза у шлаку перевищує фактичну, оксиди заліза присадженої порції залізної руди можуть після розплав-лення частково залишитися у шлаку, відновлення цієї частини порції не відбудеться і тепловий ефект добавки значно зміниться.

Широко використовуються статичні системи розрахунку об'єму кисню, який необхідно продути для одержання заданого вмісту вуглецю. У тих випадках, коли продувка здійснюється

із зупинкою на заданому вмісті вуглецю, програми дуттєвого режиму, що включають зміну витрат кисню і положення фурми в процесі продувки (рис. 2.31), складаються шляхом досліджень і передбачають забезпечення заданої зміни складу шлаку і його властивостей, запобігання ускладненню процесу викидами шлаку і виносами металу. Оскільки в кожному конвертерному цеху існують свої конструкції наконечників фурм із визначеною кількістю сопел, їх розмірами і кутом нахилу до вертикальної осі, такі програми не можуть бути адекватно перенесені в інші умови і може бути використаний лише принцип їх розробки.

Звичайно кожна програма складена для групи марок сталі, у межах якої перебіг продувки повинен бути приблизно однаковий. У даному цеху кількість таких програм може досягати 10 і перед плавкою ЕОМ обирає програму-еталон, яка може бути реалізована в автоматичному режимі.

У тому випадку, якщо початкові умови в цеху значно змінюються, програму може обрати сам оператор і здійснювати її в ручному режимі керування, що дозволяє вживати необхідних заходів у нестандартних ситуаціях, які не були передбачені при розробці програми.

У цеху можуть працювати статичні системи бухгалтерського обліку витрат і запасів усіх матеріалів і розрахунку собівартості виплавленої сталі по часових інтервалах (рік, квартал, місяць, тиждень, доба, зміна) і окремих бригадах. Така система не лише дає адміністрації цеху оперативну інформацію про стан справ, але й дозволяє керувати трудовими колективами, заохочуючи ті з них, які мають кращі показники.