- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

8.8. Нагрівання сталі у ковші при атмосферному тиску

Компенсація теплових втрат, пов'язаних з позапічною обробкою сталі, може бути забезпечена за рахунок перегрівання металу в сталеплавильному агрегаті або спеціальним підігрівом на установці «ківш-піч» (за кордоном процес LF - «Ladle Furnace- - ківш-піч). Вважається, що підігрів металу на установці «ківш-піч» має переваги при необхідності перегріву металу на випуску на 70-75°С і більше.

Застосування установки «ківш-піч» в технологічному ланцюгу виробництва якісних марок сталі дозволяє зменшити теплове навантаження сталеплавильного агрегату і підвищити його продуктивність. При цьому помітно знижується знос вогнетривкої кладки конвертера або електропечі. Як правило, на установці «ківш-піч» не лише здійснюють підігрів, але й проводять доведення рідкої сталі, включаючи обробку шлаком. Одночасно стабілізується температура розливання сталі, підвищується точність попадання в заданий хімічний склад і ступінь засвоєння легуючих.

В процесі «ківш-піч» застосовують електродуговий підігрів металу при атмосферному тиску. Перемішування сталі ведеться продувкою аргоном, який подається через пористу вставку у днищі ковша (рис. 8.58) або через верхню заглибну фурму.

Порівняно із звичайними електродуговими печами потужність установок «піч-ківш» значно менша. Швидкість нагрівання металу - 2-6 град/хв.

У процесі важливим є здійснення реакцій між розплавленим металом і відновним шлаком в атмосфері з низьким кисневим потенціалом. Тому, з метою підтримки відновних умов, графітові електроди занурюють у шар шлаку відносно великої товщини (кількість шлаку складає 2-8% від маси сталі). На установці в процесі обробки передбачається введення феросплавів або кускових шлакоутворюючих матеріалів. Можливе вдування порошкоподібних реагентів. Підчас роботи установки на ківш встановлюється водоохолод-жувальне склепіння (кришка), через яке і проходять графітові електроди.

На

початку нагрівання у ківш присаджують

феросплави, потім додають шлакоутворюючі,

доводячи товщину шлаку до необхідної

для роботи із закритими дугами. Після

утворення шлакового покриву, графік

нагрівання звичайно передбачає

підвищення електричної потужності

і мінімальну тривалість доведення. Як

уже наголошувалося, на стенді «ківш-піч»,

за рахунок підтримання низького

кисневого потенціалу шлаку, регулювання

його складу і примусового перемішування

рідкої сталі здійснюють глибоку

десульфурацію металу.

На

початку нагрівання у ківш присаджують

феросплави, потім додають шлакоутворюючі,

доводячи товщину шлаку до необхідної

для роботи із закритими дугами. Після

утворення шлакового покриву, графік

нагрівання звичайно передбачає

підвищення електричної потужності

і мінімальну тривалість доведення. Як

уже наголошувалося, на стенді «ківш-піч»,

за рахунок підтримання низького

кисневого потенціалу шлаку, регулювання

його складу і примусового перемішування

рідкої сталі здійснюють глибоку

десульфурацію металу.

Поширення одержують установки «ківш-піч», що працюють на постійному струмі. Електрична схема такої установки виконана на двоелектродному принципі.

Електричний ланцюг замикають робочий електрод (катод) і занурений нижче шлакового пояса витратний електрод (анод).

В якості анода можна використовувати блюм (наприклад, розміром 200x200 мм) або

графітовий електрод. Регулювання положення електродів проводиться автоматично. Глибина занурення в розплав анода 100 мм.

Порівняно з установками «ківш-піч» змінного струму на нових стендах збільшується швидкість нагрівання металу, знижуються витрати електродів, зменшується знос вогнетривів ковша. Значно менший загальний рівень шуму.

Завдяки симетричному, відносно робочого, розташуванню контактних електродів, занурених у шлак, дуга горить вертикально від катода до металевої ванни, що забезпечує рівномірний розподіл тепла порівняно з роботою ковша-пічі на змінному струмі. Крім того, існує можливість більш гнучкого контролю довжини дуги з меншим ризиком навуглецьову-вання металу.

Як правило, використання установки «ківш-піч» характерне в киснево-конвертерних і електросталеплавильних цехах, де вимоги до якості сталі передбачають вакуумну обробку металу. Присадки легуючих матеріалів дозволяють регулювати хімічний склад сталі, а введення їх у відносно великій кількості забезпечується компенсацією теплових втрат на стенді «ківш-піч».

На ряді заводів застосовується нагрівання металу в ковші плазмовими пальниками (плазмотронами). Плазмовий нагрівач з одним чи кількома плазмовими пальниками встановлюється на футерованій кришці. Плазмова дуга запалюється за допомогою графітового електрода. Пальники розташовуються під кутом 60° до поверхні ванни. Потужність дуги легко варіюється в межах 1-5,5 МВт, що забезпечує нагрівання металу зі швидкістю до 3 град/хв. Середній час обробки на такій установці - до 40 хе. Необхідно відзначити, що плазмове нагрівання не чинить істотного впливу на хімічний склад сталі протягом усього періоду обробки.

Як уже наголошувалося, нагрівання сталі можна виконувати хімічним методом - шляхом спалювання алюмінію або кремнію газоподібним киснем, що вдувається через фурму.

8.9. Комплексні технології і критерії вибору ті і:і и іч и пі обробки сталі

Широкомасштабне використання установок для позапічної обробки сталі, подальші розробки нових процесів і технологій створили для виробничників досить складні умови вибору для своїх цілей найбільш придатної схеми вторинної обробки металу.

Разом з тим, очевидні критерії вибору дозволяють у великій мірі визначитись з необхідними технологіями і установками найбільш доцільної вторинної обробки сталі.

Перш за все, це металургійні критерії, пов'язані з температурними можливостями обробки, необхідністю дегазації, модифікації неметалевих включень, легування та ін.

Розглядаючи температурні аспекти технологічної схеми, передусім, визначаються з можливостями додаткового нагрівання сталі поза сталеплавильним агрегатом. Останнє дозволяє компенсувати теплові втрати при позапічній обробці при більш тривалому витримуванні сталі в ковші, крім того, знизити температуру металу на випуску із конвертерного агрегату.

Дегазація, як і зневуглецьовування металу з метою отримання сталі з особливо низьким вмістом вуглецю, передбачають, передусім, застосування вакуумної обробки. При цьому вибір установки вакуумування може бути пов'язаний не лише з металургійними параметрами.

Для десульфурації металу слід, безперечно, мати на увазі виконання наступних умов: низький кисневий потенціал в металі і шлаку, основна футеровка, адекватна температура, забезпечення інтенсивного перемішування ванни.

Легування металу в процесах позапічної обробки дозволяє одержати точне попадання в заданий інтервал вмісту легуючого компонента в поєднанні з підвищенням ступеня засвоєння легуючої добавки.

В табл. 8.5 наведено засвоєння легуючих матеріалів при різних способах позапічноТ обробки. С -урах-уванням наведених, даних, слід чекати підвищення виходу рідкої сталі при легуванні металу порошковим проводом при використанні установок «ківш-піч» і вакуумних. Наступним кроком можна розглядати розподіл технологій і установок вторинної металургії на ковшеві і конвертерного типу, а подальшим - на процеси при атмосферному або при зниженому тиску (під вакуумом).

Таблиця 8.5

Засвоєння легуючих матеріалів при різних способах позапічної обробки, %

|

Засвоєння у ковші |

Ківш-піч |

Циркуляційне вакуумування |

Інша вакуумна леї а за ці я |

Порошковий провід |

С |

60-80 |

75 |

97 |

85 |

100 |

Мп |

80-85 |

92 |

100 |

95-98 |

100 |

Si |

75-95 |

90 |

95 |

95 |

100 |

Cr |

90-95 |

90-95 |

100 |

95-98 |

100 |

Ті |

60 |

60 |

75 |

65 |

90 |

В |

70 |

70 |

90 |

90 |

80 |

Nb |

75 |

75 |

95 |

95 |

|

AI |

|

|

|

|

90-100 |

Ковшова обробка передбачає наявність необхідного вільного простору ковша. Таблиця 8.6 ілюструє мінімальний вільний простір, необхідний для різних процесів позапічної обробки у ковші.

Якщо необхідний вільний простір не забезпечується, ніяка ковшева обробка не проводиться, а як альтернативу розглядають більш дорогі конвертерні процеси або, наприклад, циркуляційне вакуумування сталі.

Збільшення вільного борту ковша можна досягати скороченням маси плавки, нарощуванням висоти ковша. Безумовно, виходом з положення є установка нових ковшів більшої ємності зі зміненою конструкцією.

Таблиця 8.6

Мінімальний вільний борт ковша при різних способах позапічної обробки

Процеси |

Мінімальний вільний борт (мм) |

Циркуляційне вакуумування |

50 |

Ківш-піч |

300 |

Вакуумна дегазація |

500 |

УАО |

500 |

УСЮ |

1000 |

Підігрів дугою з перемішуванням |

300-500 |

У всіх випадках позапічної обробки необхідно передбачати перемішування металу. Частіше останнє забезпечується продувкою інертним газом через пористу вставку або верхню заглибну продувну фурму, рідше - електромагнітним перемішуванням.

При вирішенні практичних задач, у кожному конкретному випадку вибір способу позапічної обробки визначається вимогами до якості і властивостей сталі, особливостями технологічного устаткування, умовами розливання.

При цьому складні задачі вторинної обробки можуть вирішуватись у двох напрямах:

- на основі модульної системи, при якій окремі операції здійснюються на різному устаткуванні в процесі послідовного транспортування до них ковша з оброблюваним металом;

- на основі універсальної системи, що поєднує кілька видів позапічної обробки в нерухомому ковші; при цьому пристрої позапічної обробки можуть поперемінно транспортуватися до ковша з оброблюваним металом або об'єднуватись в один агрегат, що дозволить одночасно здійснювати кілька видів обробки.

Основна перевага першої системи полягає в тому, що можуть використовуватись не всі модулі, які входять у систему, а лише ті, які необхідні для досягнення потрібного результату.

Перевагою універсальної системи є можливість значного скорочення загальної тривалості позапічної обробки. С цією ж метою і при модульній системі широко використовують поєднання операцій, необхідних для вирішення конкретних практичних задач.

Досить повний комплекс засобів позапічного рафінування використовується в киснево-конвертерному цеху № 2 заводу фірми «Ніппон кокан» у Фукуямі в універсальному процесі NK-AP(Nippon Kokan Arc Process - процес із дуговим нагріванням фірми «Ніппон кокан»).

Основою комплексу є багатофункціональна установка «ківш-піч», що дозволяє гнучко використовувати різноманітні прийоми, в залежності від вимог до сталі, що виплавляється.

Варіант рафінування, впроваджений у конвертерному цеху, передбачає обробку плавок масою 120-265 т у ковші внутрішнім діаметром 3940 мм з нагріванням електричною дугою. Ківш накривають водоохолоджуваною кришкою, через яку пропущено три електроди діаметром 367 мм. Потужність трансформатора - 40 MB.А, напруга на вторинній обмотці 335-535 В. Температура металу усереднюється в обсязі ковша шляхом перемішування газом, що вдувається зверху (інтенсивність - 0,4-0,8 м3/хв.). Для введення легуючих і флюсів є дев'ять (шість і три відповідно) бункерів із системами дозаторів і жолобів. Феросплави вводять в нейтральній атмосфері, для чого через водоохолоджувану кришку у ківш подають аргон.

Через

склепіння проходять дві занурювані

фурми - вертикальна для перемішування

металу аргоном або азотом в процесі

нагрівання і похила - для вдування

десульфуратора (силікокальцію) у струмені

аргону. Шлак можна повністю або частково

скачувати і відновлювати для підвищення

ступеня засвоєння легуючих і отримання

ультранизького вмісту фосфору. Шлак

видаляється вакуумним відсмоктуючим

пристроєм. Керування нагріванням

автоматизоване і здійснюється залежно

від температури металу і добавок

легуючих.

Через

склепіння проходять дві занурювані

фурми - вертикальна для перемішування

металу аргоном або азотом в процесі

нагрівання і похила - для вдування

десульфуратора (силікокальцію) у струмені

аргону. Шлак можна повністю або частково

скачувати і відновлювати для підвищення

ступеня засвоєння легуючих і отримання

ультранизького вмісту фосфору. Шлак

видаляється вакуумним відсмоктуючим

пристроєм. Керування нагріванням

автоматизоване і здійснюється залежно

від температури металу і добавок

легуючих.

Схема установки наведена на рис. 8.59.

Послідовність і набір операцій можуть змінюватися в широких межах залежно від вимог, що пред'являються до сталі, яка виплавляється (табл. 8.7).

Тривалість обробки залежить від застосовуваних операцій: тривалість підігріву і легування -менше ЗО хв., десульфурації - менше 50 хв., дефосфорації - 15 хв.

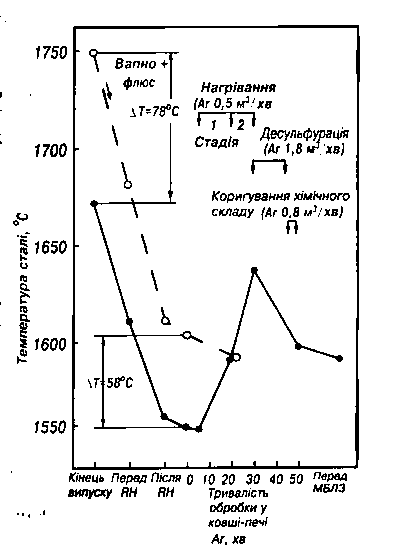

Типові приклади виробництва сталі з ультра-низьким смістом сірки методами NK-AP і звичайним з десульфурацією наведені на рис 8.60. Сталь, що піддається NK-AP-обробці, випускають з конвертера з температурою, на 78°С нижчою, ніж звичайна, в процесі випуску у ківш присаджують випалене вапно (2-5 кг/т) і синтетичний шлак. Після видалення

Таблиця 8.7

Варіанти рафінування сталі

Характеристика сталі |

Варіант обробки |

Послідовність операцій позапічної обробки від випуску з конвертера до розливання на МБЛЗ |

Тривалість обробки, хв. |

3 низьким вмістом водню |

1 |

Нагрівання, вакуумування |

15-30 |

3 дуже низьким вмістом сірки (для трубопроводів, по яких транспортується газ з високим вмістом Н2) |

2 |

Вакуумування, нагрівання і десульфурація |

Не більше 50 |

Низьковуглецева розкислена алюмінієм з вузькими межами хімічного складу |

3 |

Скачування шлаку, нагрівання і легування |

Не більше 30 |

3 дуже низьким вмістом сірки і фосфору, яка задовольняє особливим вимогам по ударній в'язкості при негативній температурі |

4 |

Дефосфорація до 0.002 -0,003% і нагрівання, вакуумування, повторне нагрівання, десульфурація до 0,001% |

60 - 70% |

Рис. 8.60. Технологічна схема процесу NK-АР і зміна температури сталі (пунктирна лінія - без нагрівання у ковші; суцільна лінія - з нагріванням)

водню і розкислення на циркуляційному вакууматорі сталь передають на установку ковшового підігріву. Обробка включає нагрівання, десульфурацію і точне легування. Нагрівання здійсню-сть заглибленою у шлак дугою при вторинній напрузі 385-435 В і струмі 40-50 кА. При нагріванні для перемішування металу додають аргон у кількості 0,4-0,6 м3/хв. Під час десульфурації -тенсивно перемішують шлак і метал шляхом вдування 1,8-2 м3/хв. аргону через спеціальну Т-подібну фурму, відмінну від фурми, яка подає газ при нагріванні. Інтенсивне вдування аргону продовжується 15 хв.

В процесі легування кількість аргону, що вдувається, зменшують до 0,8 м3/хв.; феросплави вводять на вільну від шлаку поверхню металу. Після введення феросплавів для запобігання насичення сталі азотом і підвищення засвоєння легуючих через водоохолоджувачу фурму вдувають аргон в кількості 1 м3/хв.

При використанні ЫК-АР-обробки температура металу, що випускається з конвертера, може бути на 70-80°С нижча, ніж при обробці на циркуляційному вакууматорі з подальшою десульфурацією. Швидкість нагрівання в ковшевій печі - в межах 3,5-4,5°С/хв, що забезпечує досягнення необхідних температур металу за порівняно короткий час.