- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

8.7. Обробка сталі при зниженому тиску (вакуумування)

Спочатку обробка металу при зниженому тиску (вакуумна обробка) передбачалася з метою видалення із сталі водню і азоту.

В її основі лежить залежність розчинності газу в рідині певного складу від його парціального тиску. Згідно з дослідженнями Сівертса, для випадку розчинення двоатомних газів, наприклад, водню, розчинність останнього при постійній температурі пропорціональ-на квадратному кореню з парціального тиску:

![]()

Рідка сталь в процесі виплавки і обробки завжди містить певну кількість водню (2-7 см3/100 г). В мартенівському процесі, внаслідок поглинання водню із продуктів згоряння, його вміст вищий, ніж в кінці продувки в кисневому конвертері. В киснево-конвертерному процесі кількість водню в кінці продувки у значній мірі визначається витратами і якістю використовуваного вапна.

З наявністю водню у сталі пов'язаний такий небезпечний дефект, як флокени. Верхні межі концентрації водню, при яких в металі не утворюються флокени, залежать від складу сталі, швидкості охолоджування, перерізу прокату і поковок.

Гранична концентрація водню у високолегованих сталях не повинна перевищувати 2,0 см3/100 г, низько- і середньолегованих - 2,5 см3/100 г.

Відповідно до рівняння (8.33), при зниженні тиску рівноважні концентрації водню складають (см3/100 г):

при тиску 7,6 мм рт.ст. - 2,8;

при тиску 1 мм рт.ст. - 1,0;

при тиску 10-3 мм рт.ст. - 0,03.

Отже, зниження тиску над металом є дієвим засобом зменшення концентрації водню. На розчинність водню в сталі значний вплив мають леговані елементи, а також кисень. Розчинність азоту в залізі описується, як і у випадку з воднем, рівнянням:

![]()

Сталь, виплавлена в сталеплавильних агрегатах, містить в кінці плавки звичайно 0,003-0,007% азоту. Концентрація азоту в киснево-конвертерній сталі залежить від чистоти кисню, що вдувається. Крім того, на вміст азоту в сталі значно впливають концентрації азоту в чавуні і феросплавах, які вводяться. Високі температури, що розвиваються під електродами при виплавці сталі в дугових печах, сприяють поглинанню металом азоту в значно більших кількостях (до 0,012%).

Згідно з рівнянням (8.34), рівноважні концентрації азоту в рідкому залізі складають (%):

при тиску 7,6 мм рт.ст. - 0,0044;

при тиску 1 мм рт.ст. - 0,0016;

при тиску 10-3 мм рт.ст. - 0,00005.

Відповідно до наведених значень розчинності азоту, зниження тиску в промислових установках вакуумної обробки сталі приведе до зменшення концентрації азоту в металі.

Незважаючи на те, що концентрація розчиненого в сталі кисню залежить від тиску, лише прямим його зниженням не вдається видалити із сталі кисень, як у випадку водню і азоту. Механізм видалення при вакуумуванні обумовлений реакцією вуглець-кисень при Рсо<1. При тиску нижче 1 ат можна використовувати наближене значення величини константи рівноваги реакції [С]+[0]->{СО}.

Таким чином, зниження тиску в системі приведе до зменшення добутку [С][0] і зниження концентрації кисню в рідкій сталі.

Сталь, що розкислена вуглецем під вакуумом, відповідно не забруднена оксидними включеннями.

В цілому при обробці металу при зниженому тиску:

зменшується вміст розчинених в металі водню і азоту;

знижується вміст розчиненого в металі кисню;

зменшується вміст у металі неметалевих включень;

- в результаті виділення значної кількості газових бульб метал перемішується і стає більш однорідним за хімічним складом і температурою;

- є можливість одержання сталі з особливо низьким вмістом вуглецю;

- в результаті рафінування металу істотно поліпшуються ливарно-технологічні властивості сталі.

В даний час в киснево-конвертерних цехах найбільш широко використовують такі методи обробки металу під вакуумом: вакуумування у ковші, окислювальне рафінування під вакуумом, порційна і циркуляційна вакуумна обробка, вакуумування у струмені при переливанні.

У всіх способах для ефективної роботи установок вакуумування використовують паро-ежекторні насоси. Останні при послідовному включенні дозволяють швидко знижувати тиск у вакуумній камері і досягати досить глибокого розрідження.

Разом з пароежекторними насосами в системах відсмоктування і створення розрідження у вакуумній камері можуть використовуватися і водяні нососи. У вакуумних технологіях з пароежекторними і водяними насосами забезпечується відсмоктування газу з продуктивністю від 100 до 1200 кг/год і досягається протягом 4-6 хв. тиск розрідження у вакуумній камері менше 0,5 мм рт.ст.

Вакуумування в ковші (VD-технологія, Vacuum Degassing)

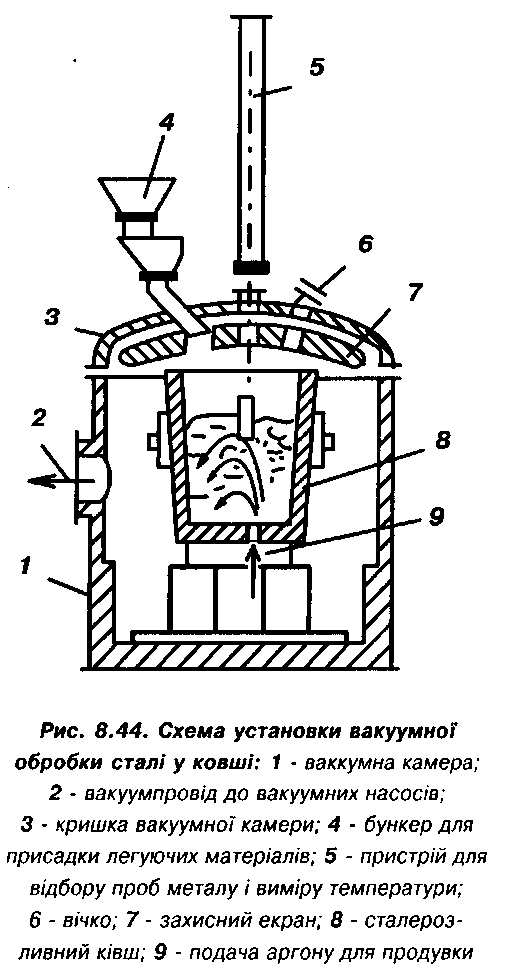

При вакуумуванні сталі в ковші сталерозливний ківш з розплавленим металом вміщується в камеру, в якій створюється вакуум. Схема установки наведена на рис. 8.44. Вакуумна камера звичайно має циліндричну форму. її розміри визначаються можливістю

Зверху вакуумна камера закривається відкидною або знімною кришкою. Ущільнення між камерою і кришкою здійснюється за допомогою кільця із спеціальної термостійкої гуми.

Ущільнювані при цьому поверхні мають водяне охолодження. На кришці монтують бункери з вакуумними шлюзами, що дозволяють вводити у метал розкислювачі і легуючі добавки.

Спеціальний пристрій дозволяє періодично відбирати проби металу для хімічного аналізу.

Для поліпшення масообмінних процесів між розплавом і розрідженою атмосферою камери, як правило, організовують примусове перемішування металу в ковші. Воно здійснюється частіше за рахунок продувки аргоном, рідше - при створенні змінного електромагнітного поля.

Коли ківш вміщений у камеру, на нього встановлюється тепло- і бризкозахисний екран.

Перед вакуумуванням пічні окислювальні шлаки, по можливості, слід скачати.

Сталерозливні ковші мають бути вищі, ніж звичайні, щоб зверху був вільний простір з урахуванням спінювання металу при обробці. Висота вільного борту ковша складає 80-90 см.

Вакуумній обробці піддається метал, що знаходиться в нерозкисленому, частково розкисленому або цілком розкисленому стані.

При відкачуванні газу з камери метал починає кипіти. Кипіння починається при тиску 80-65 кПа. Далі інтенсивність його збільшується і досягає свого найбільшого значення при тиску 4-1,5 кПа. Потім процес кипіння поступово згасає. При перемішуванні металу інертним газом, в міру зниження тиску у вакуумній камері, його витрати знижують, щоб уникнути надмірного кипіння металу. Вакуумна обробка закінчується, коли кипіння металу при досягнутому кінцевому тиску в основному припиняється. Перед закінченням вакуумної обробки проводиться присадка необхідних легуючих для коригування складу сталі.

Тривалість вакуумної обробки, залежно від складу сталі, становить 10-20 хв. Швидкість охолодження металу при цьому складає 3-4,5° за хвилину. До втрат температури металу при вакуумуванні додаються втрати при випуску і різних маніпуляціях з ковшом до і після обробки.

При кінцевому тиску, що на сьогодні досягається, у вакуумній камері залишкові концентрації водню після обробки коливаються в межах (1,5-2,6)-10-4%. Вміст кисню в сталі при концентрації вуглецю 0,1% - 0,0050%, при 0,5%[С] - 0,0030%. Метал після вакуумування містить більш дрібні оксидні включення і їх кількість значно менша.

Окислювальна продувка під вакуумом

Головною задачею окислення металу під вакуумом є виробництво хромистих сталей з низьким вмістом вуглецю при високому засвоєнні хрому, оскільки дієвим способом досягнення більш низьких концентрацій вуглецю без втрат хрому є підвищення температури металу і зниження тиску газу в системі. Селективне окислення вуглецю успішно відбувається у вакуумі у зв'язку з підвищенням його розкислюючої здатності при зниженому парціальному тиску. В результаті вдається уникнути окислення хрому.

Процес одержав назву VOD ( від Vaccum Oxygen Decarburisatison) - окислення вуглецю під вакуумом). В процесі VOD кисень подають у метал зверху за допомогою водоохолод-женої фурми. У способі ASV фірми «Cresot Loire» (Франція) використовують заглибну фурму, яка повільно згоряє.

Традиційна установка для здійснення процесу VOD представляє собою вакуумну камеру, в якій встановлюється ківш із металом. Для продувки під вакуумом в центрі кришки вакуумної камери щільно встановлюється рухома киснева фурма. Такий тип установки застосовують в електросталеплавильних цехах, оскільки схема технологічного процесу передбачає виплавку напівпродукту в електродуговій печі. Метал після випуску з електродугової печі містить 0,6-1,0% вуглецю, 0,2-0,4% кремнію, необхідну кількість хрому і нікелю, 0,020-0,030% сірки. Температура випуску - 1620-1640°С.

Після випуску металу у ківш останній встановлюють у вакуумну камеру і ведуть окислювальну продувку при зниженому тиску за спеціальним технологічним режимом.

Окислювальні процеси під вакуумом можуть здійснюватися і в спеціальному конвертері (технологія VODK).

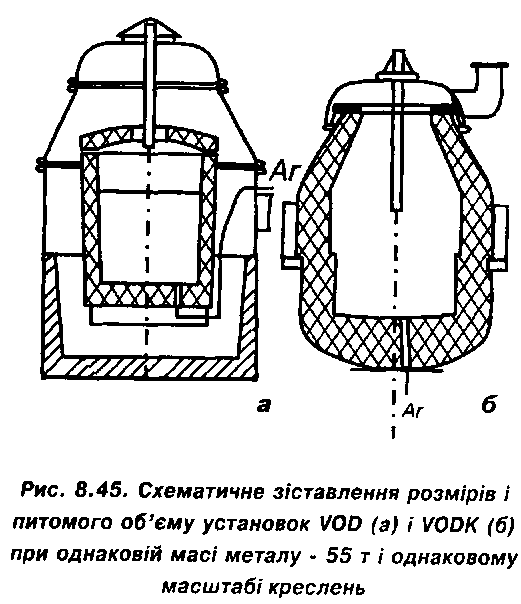

На рис. 8.45 при дотриманні рівності масштабів креслень схематично зіставлені розміри ковша установки VOD і конвертера VODK при однаковій масі металу 55 т. Як видно, глибина ванни металу в конвертері істотно менша при більшому відношенні діаметра ванни до її глибини. Конвертер відрізняється від ковша набагато більшим вільним обсягом, призначеним для розміщення в ньому спіненого шлаку.

Великий вільний об'єм над поверхнею металу забезпечує практично безперешкодне кипіння металу з високими швидкостями окислення вуглецю без викидів металу і забризкування горловини конвертера і прилеглої до неї кришки з вакуумним ущільненням.

Технологія в конвертері VODK передбачає обробку металу за двома варіантами. В першому випадку процес ведеться по типу VOD.

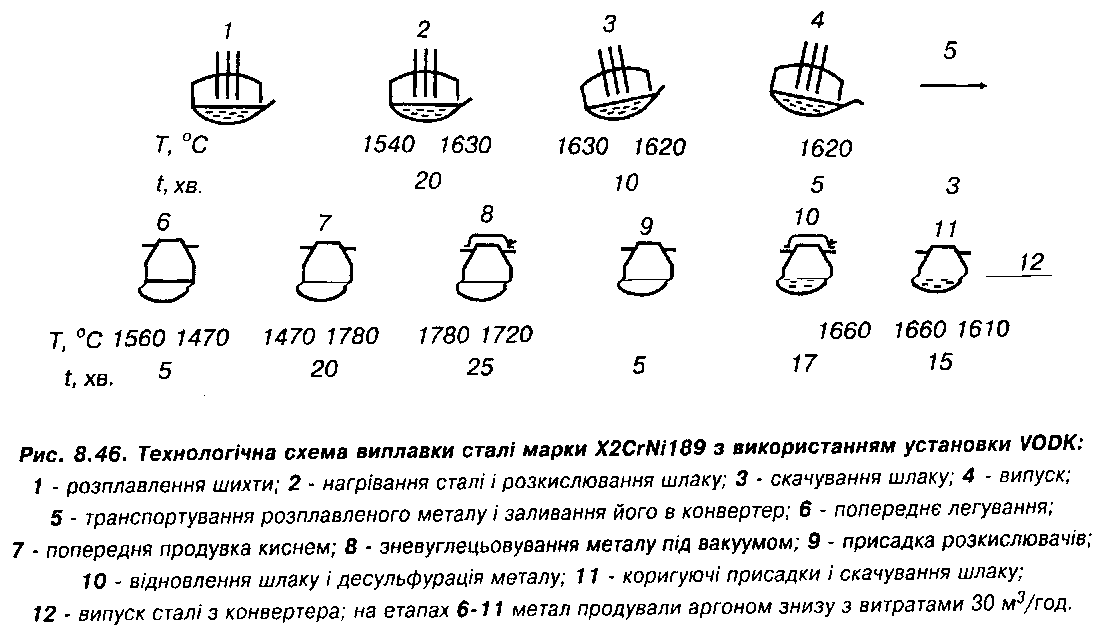

На рис. 8.46, як приклад, наведена інша технологічна схема виплавки хромистої сталі з використанням установки VODK.

Шихту розплавляють у дуговій електропечі. Метал перед випуском нагрівають до 1630°С, проводять відновлення шлаку і випуск. Попередню продувку металу киснем в дуговій печі не проводять, оскільки це можна зробити з більшою інтенсивністю і швидкістю в конвертері. Після заливання розплаву в конвертер проводять, у разі необхідності, легування металу і присадку вапна і брухту для охолодження. Витрати вапна встановлюються з урахуванням вмісту кремнію в металі, щоб основність шлаку в кінці продувки була більше 2.

Продувку металу киснем починають при атмосферному тиску. За 18-20 хв. продувки вміст вуглецю знижується з 1,60 до 0,23%, а температура металу зростає до 1780°С. Після досягнення заданих концентрацій вуглецю продувку киснем припиняють, конвертер накривають вакуум-щільною кришкою і починають вакуумування. За 18-25 хв. вакуумної обробки тиск знижується до 0,65 кПа, вуглець, реагуючи з киснем металу і шлаку, окислюється до 0,009%. На цьому операцію вакуумування закінчують, кришку конвертера прибирають, в конвертер присаджують вапно, феросиліцій і легуючі елементи.

Витрати кремнію на відновлення при вмісті вуглецю в металі менше 0,02% складають 9,5 кг/т. Це на 1,0-1,5 кг/т більше, ніж у разі плавок, продутих киснем під вакуумом.

Після відновного періоду конвертер знову накривають кришкою і вакуумують протягом 12-15 хв. при залишковому тиску 0,26 кПа (2 мм рт.ст.). В цей період вміст сірки знижується з початкового 0,035 до 0,005%. Шлак в кінці періоду стає в'язкоплинним і білим розсипним. Для розрідження шлаку використовують плавиковий шпат. Після цього шлак, приблизно на 50%, скачують із конвертера. Після останнього коригування складу і присадки брухту для охолоджування сталь випускають у ківш. Під час усіх технологічних операцій (конвертер у вертикальному положенні) через сопло у днищі конвертера подають аргон з витратами ЗО м3/год.

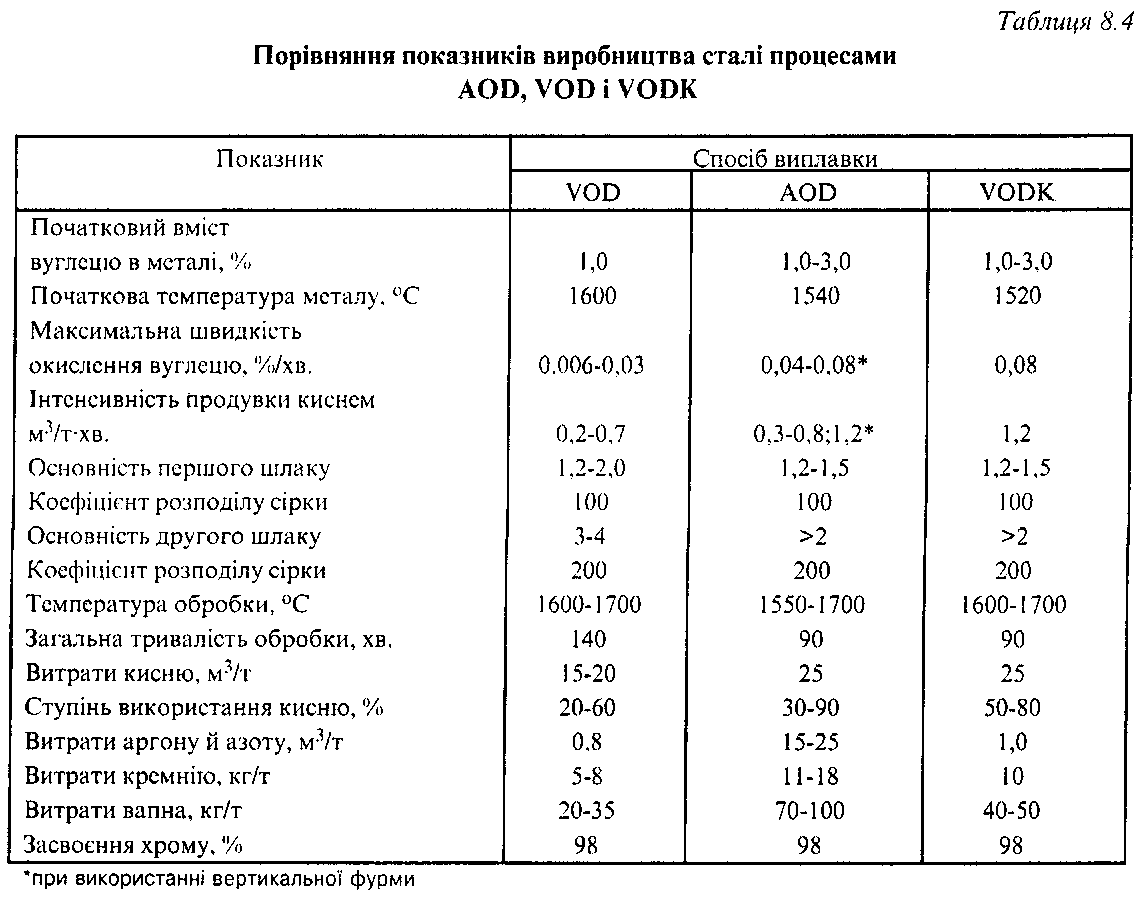

Цікавим представляється порівняння процесів виробництва високохромистих сталей процесами AOD, VOD, VODK (табл. 8.4). Із цієї таблиці видно, що початковий вміст вуглецю в сталі і максимальні швидкості його окислення більш високі в процесах AOD і VODK, ніж в процесі VOD, оскільки в перших через великий вільний обсяг конвертера відсутні обмеження кипіння металу і можна вести продувку з більшою інтенсивністю подачі кисню. Відповідно в цих процесах досягається більш коротка тривалість обробки. В процесах VOD і VODK значно нижчі витрати аргону і азоту, ніж в процесах AOD. В процесах окислення під вакуумом менші витрати кремнію як відновника, що пояснюється більшим зниженням парціального тиску {СО} і виключенням окислення металу повітрям. Застосування вакууму доцільне при виробництві сталі з особливо низьким вмістом вуглецю.

Із табл. 8.4 видно, що в процесах AOD в сталі може бути досягнутий дуже низький вміст сірки. Останнє пов'язане з простотою скачування і наведення першого шлаку.

Крім того, в результаті інтенсивного перемішування створюється активний масообмін між металом і шлаком.

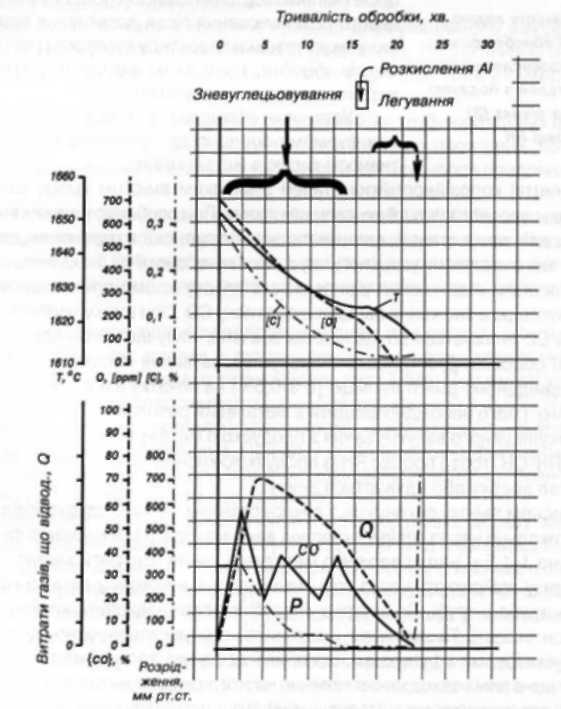

Контроль окислювальної продувки і подальшої обробки ведуть по кількості і складу газів, що відводяться.

Зниження вмісту монооксиду вуглецю і різке збільшення концентрації {С02} у газах що відводяться, характеризує завершення процесу вакуумно-кисневого зневуглецьовуван-ня і є надійним сигналом до припинення подачі кисню.

Установки VD і VOD нерідко обладнані пробовідбірними фурмами, а також фурмами-зондами для вимірювання температури й активності кисню в рідкій сталі. При цьому необхідні вимірювання виконують в процесі вакуумної обробки.

В даний час працюють і повністю автоматизовані системи керування вакуумною обробкою. В основу їх роботи покладені математичні моделі фізико-хімічних процесів, що відбуваються в металі під час обробки, дискретна інформація за результатами вимірів температури і активності кисню в металі, динамічний контроль складу газів, що відводяться. Як початкові параметри використовують дані про температуру і хімічний склад металу перед обробкою, а також задають кінцеві результати обробки. Автоматизована система рекомендує оптимальний режим обробки, витрати кисню і аргону на процес, необхідні кількості легуючих, охолоджуючих і шлакоутворюючих добавок і доцільний час їх введення.

При вакуумуванні сталі в ковші виникає необхідність компенсації зниження температури металу. Для підігріву металу використовують електродуговий спосіб, який може здійснюватися при зниженому тиску. Впроваджений у виробництво в 1966 р. спосіб одержав назву VAD-процесу (Vacuum Arc Degassing-процес вакуумної дегазації при електродуговому підігріві).

На установках, розроблених шведськими фірмами і названих ASEA-SKF, можливе проведення вакуумної дегазації, зневуглецьовування під вакуумом як з продувкою, так і без неї металу киснем, електродугового підігріву, десульфурації, тонке регулювання складу і температури металу у вузьких інтервалах.

Характерною особливістю процесу ASEA-SKF є електромагнітне перемішування металу. Можлива також подача аргону через пористу вставку у днищі ковша.

Обробка металу під вакуумом окремими порціями (DH- процес)

В цьому випадку вакуумній обробці піддається не весь метал у ковші відразу, а лише його частина, яка надходить у спеціальну вакуумну камеру. Після обробки порції металу остання повертається назад у ківш. Обробка окремих порцій продовжується до тих пір, поки весь метал у ковші не буде підданий дегазації до необхідних меж.

Процес DH або процес порційного вакуумування був вперше здійснений фірмою «Dortmund-Horder» в 1956 p., і в подальшому ці установки знайшли широке застосування для обробки конвертерного металу в ковшах великої ємкості.

Принцип роботи установки порційного вакуумування наведений на рис 8.47. При опусканні вакуумної камери або підйомі ковша в результаті різниці тиску (100 кПа), над розплавом у ковші і всередині вакуумної камери метал затікає у вакууматор і заповнює нижню частину камери. Висота стовпа металу приблизно 1,4 м. При попаданні розплаву в розріджений простір вакуумної камери відбуваються реакції вакуумного вуглецевого розкислювання і дегазації. Метал кипить. Як тільки виділення газів (кипіння) припиняється, вакуумна камера підіймається. Це приводить до зменшення об'єму, який займає розплав у вакуума-торі і до витікання сталі з камери назад у ківш. Піднімання і опускання (без повного виймання патрубка з металу і розгерметизації камери) продовжується до тих пір, поки не буде проведена необхідна обробка всього металу в ковші.

Первинна форма вакууматора з асиметричним розташуванням засмоктуючого патрубка була пов'язана з використанням стопорів у сталерозливних ковшах. У подальшому почали використовувати вакуумні камери з центральним розташуванням засмоктуючого патрубка

Рис.

8.47. Принцип роботи порційного вакууматора:

1- ківш з металом; 2 - вакууматор; 3 - бункер

для присадки феросплавів; 4 - графітовий

стержень для підігрівання футеровки

вакууматора

Рис.

8.47. Принцип роботи порційного вакууматора:

1- ківш з металом; 2 - вакууматор; 3 - бункер

для присадки феросплавів; 4 - графітовий

стержень для підігрівання футеровки

вакууматора

Робочий шар футеровки вакуумної камери виконується із хромомагнезитової цегли. Стійкість футеровки засмоктуючого патрубка і нижньої частини вакуумної камери може бути підвищена за рахунок торкретування в гарячому стані або, наприклад, регулярною присадкою бокситу наприкінці вакуумної обробки. Нагрівання вакуумної камери здійснюється за допомогою графітового нагрівача. З його допомогою підтримують температуру футеровки на рівні 1200-1400°С. У вакуумній камері одночасно піддається обробці 1/10 частина металу, що знаходиться в ковші.

Ефективність вакуумної обробки на ділянці DH визначається: залишковим розрідженням у вакуумній камері, тривалістю обробки, кількістю циклів, початковим складом металу, який піддається вакуумній обробці. Розрідження у вакуумній камері сучасної установки DH забезпечується 1 мм рт.ст. і менше.

Цикл обробки, який включає тримання камери в крайньому верхньому положенні, опускання камери і її витримування в крайньому нижньому положенні, підйом установки, складає 15-20 с. В цьому випадку швидкість підйому - опускання камери 0,08-0,15 м/с.

Тривалість вакуумування визначається кількістю встановлених циклів обробки. Як правило, обробку закінчують після 40-60 циклів. Процес вакуумного вуглецевого розкислювання і дегазації закінчується через 30-40 циклів обробки. Після цього через вакуумний шлюз у сталь вводять алюміній, легуючі добавки для коригування хімічного складу сталі. Подальша

обробка металу пов'язана з необхідністю засвоєння легуючих і їх рівномірного розподілу в об'ємі ковша.

10 20 ЗО 40 50 N 0 10 20 ЗО 40 50 N

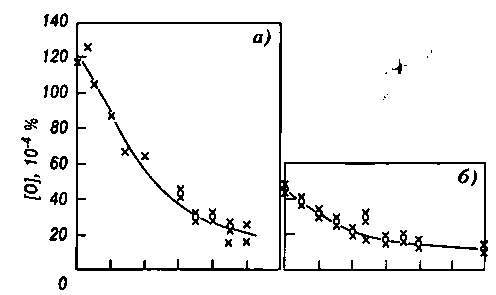

Рис. 8.48. Залежність концентрації кисню в сталі від числа циклів вакуумування И:

а - частково розкислена сталь; б - заздалегідь розкислена сталь

Залежність вмісту кисню в сталі від числа циклів вакуумування наведена на рис. 8.48. Як при обробці частково розкисленої (рис. 8.48, а), так і заздалегідь розкисленої сталі забезпечується кінцевий вміст кисню менше 20-10"4%(рис. 8.48, б).

Кінцева концентрація водню через 40-60 циклів обробки лежить нижче 2'10'4%. Одночасно підвищується чистота сталі по неметалевих включеннях.

Досягається високий рівень засвоєння легуючих добавок, що дає можливість одержувати сталь з вузькими межами вмісту легуючих компонентів.

Швидкість зниження температури металу в процесі вакуумної обробки складає 1,5-2 град/хв. З урахуванням більш тривалого знаходження металу в ковші і додаткового охолодження, температура сталі випуску на плавках, які підлягають вакуумній обробці, повинна бути на 30-40°С вища, ніж на звичайних плавках без обробки.

0 12 3

Кратність циркуляції

Рис. 8.49. Діаграма

порційного вакуумування (стрілкою

показана присадка легуючих і розкислювачів)

Установки для перемішування металу

В деяких випадках присадки легуючих і розкислювачів без їх угару, рівномірного перемішування цілком достатньо для позапічного доведення сталі. Такі обмежені задачі (без дегазації сталі) привели до створення DH-змішувачів. З часом процес трансформувався і став називатися РМ (Pulsating Mixing - пульсуючий змішувач), який застосовується в сучасному технологічному ланцюжку виробництва сталі.

Організація перемішування і схема розміщення устаткування наведена на рис. 8.50. Ці установки не передбачають низький тиск розрідження в камері. Засмоктування і повернення металу у ківш здійснюються зміною тиску, а не підйомами і опусканнями вакуумної камери.

Оптимальною

конструкцією РМ-змішувача визнана

вакуумна камера у вигляді порожнистого

циліндра (труби) довжиною, наприклад, 3

м, обладнаного зверху бункером для

присадки феросплавів. Внутрішній діаметр

циліндра (труби), який використовується

для обробки металу у 100-тонному ковші,

становить 300 мм, а зовнішній - 600 мм.

Циліндр занурюють в метал на глибину

500 мм. Робочий тиск у патрубку змінюють

в межах 50-150 кПа. Через малий об'єм і

відносно малий діаметр вакуумпровода

використовують вакуумні насоси

невисокої продуктивності. Підвищення

тиску у вакуумній камері здійснюють

подачею азоту. Час відсмоктування газу

до досягнення мінімального тиску складає

Оптимальною

конструкцією РМ-змішувача визнана

вакуумна камера у вигляді порожнистого

циліндра (труби) довжиною, наприклад, 3

м, обладнаного зверху бункером для

присадки феросплавів. Внутрішній діаметр

циліндра (труби), який використовується

для обробки металу у 100-тонному ковші,

становить 300 мм, а зовнішній - 600 мм.

Циліндр занурюють в метал на глибину

500 мм. Робочий тиск у патрубку змінюють

в межах 50-150 кПа. Через малий об'єм і

відносно малий діаметр вакуумпровода

використовують вакуумні насоси

невисокої продуктивності. Підвищення

тиску у вакуумній камері здійснюють

подачею азоту. Час відсмоктування газу

до досягнення мінімального тиску складає

5 с, підвищення тиску досягається за 1 с. Енергія перемішування складає 5-10 Вт/т, тривалість обробки - 10-20 хв. При цьому температура металу знижується на 20-30°С зі швидкістю 1,5-2,5 град/хв.

Експериментально встановлено, що тривалість вирівнювання складу металу в ковші при РМ-процесі дорівнює приблизно 5 хв.

Циркуляційне вакуумування

На відміну від установки порційного вакуумування, в циркуляційній вакуумній камері є два футерованих патрубки, по одному з яких метал надходить у вакуумну камеру, а по іншому - стікає. Схема обробки у вакууматорі циркуляційного типу наведена на рис. 8.51.

Патрубки занурені в метал, коли з камери починають відкачувати газ. Метал підіймається у вакуумну камеру на висоту приблизно 1,4 м і вкриває подину камери. В нижню частину всмоктуючого патрубка підводиться аргон як транспортуючий газ. Аргон підіймається у всмоктуючому патрубку і захоплює за собою метал. При цьому із всмоктуючого патрубка в камеру надходить суміш, що складається з однієї частини металу і десяти частин газу. Над всмоктуючим патрубком метал спучується, відбувається розбризкування розплаву, краплі якого можуть викидатися на висоту до 10 метрів (особливо при обробці не-

розкисленої

сталі). По зливному патрубку метал стікає

у ківш.

розкисленої

сталі). По зливному патрубку метал стікає

у ківш.

За кордоном процес отдержав назву RH. Він був реалізований на заводі фірми «Ruhr-stahl AG» за пропозицією фірми «Heraeus» (ФРН). В конвертерних цехах установки RH знайшли широке розповсюдження.

Опускання вакуумних камер в метал і їх піднімання на початку і в кінці обробки здійснюється, наприклад, за допомогою механізму лебідкового типу. У ряді випадків використовують механізм переміщення типу коромисла.

Нерідко вакуумна камера є нерухомою, а підіймається і опускається ківш з металом.

Важливими параметрами, що визначають процес обробки на циркуляційному вакууматорі, є кількість металу у вакуумній камері, швидкість циркуляції розплаву, залишковий тиск в камері і тривалість обробки.

При обробці у вакуумній камері знаходиться приблизно одна десята частина металу ковша.

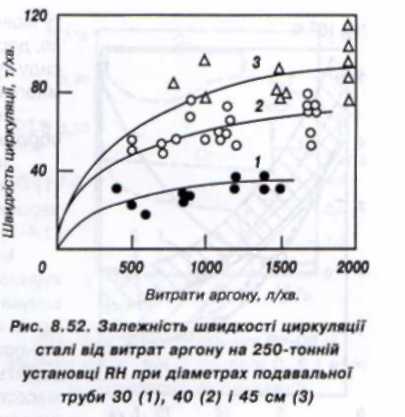

Як видно з рис. 8.52, швидкість циркуляції металу може досягати 100 т/хв. і більше і залежить від витрат аргону, діаметра всмоктуючого патрубка і ємкості ковша. З підвищенням витрат газу швидкість циркуляції збільшується спочатку швидко, а потім все повільніше, наближаючись до певної межі. Розрахована швидкість течії металу для наведених діаметрів всмоктуючого патрубка складає 1,3 м/с.

Залишковий тиск у вакуумній камері -менше 1мм рт.ст.

Тривалість обробки заздалегідь розкисленої сталі складає 12-15 хв., нерозкисленої -до ЗО хв.

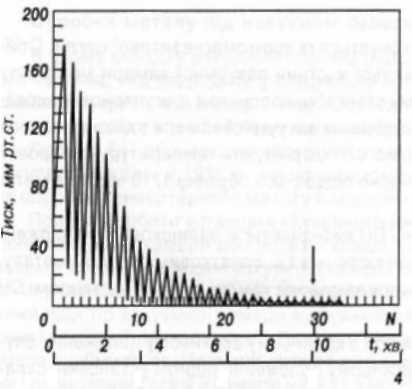

З міна

основних параметрів обробки в процесі

вакуумування нерозкисленої сталі

наведена на рис. 8.53. Процес

характеризується практично лінійним

зменшенням кількості газів, що відводяться,

після 5 хв. обробки і пікоподібною зміною

вмісту монооксиду вуглецю в газах, що

відходять. Збільшення вмісту монооксиду

вуглецю в газах, що відходять, на 5-7

і 12-14 хв. обробки пов'язані з додатковим

послідовним включенням нових рівнів

пароежекторних насосів.

міна

основних параметрів обробки в процесі

вакуумування нерозкисленої сталі

наведена на рис. 8.53. Процес

характеризується практично лінійним

зменшенням кількості газів, що відводяться,

після 5 хв. обробки і пікоподібною зміною

вмісту монооксиду вуглецю в газах, що

відходять. Збільшення вмісту монооксиду

вуглецю в газах, що відходять, на 5-7

і 12-14 хв. обробки пов'язані з додатковим

послідовним включенням нових рівнів

пароежекторних насосів.

Останнє приводить до різкого зниження тиску розрідження у вакуумній камері, що інтенсифікує процеси вакуумного вуглецевого розкислення і супроводжується збільшенням вміс-

ту

монооксиду вуглецю в газах, що відходять.

Як правило, досягнення практично

нульових концентрацій моноок-сиду

вуглецю свідчить про завершеність

процесів вакуумного вуглецевого

розкислення.

ту

монооксиду вуглецю в газах, що відходять.

Як правило, досягнення практично

нульових концентрацій моноок-сиду

вуглецю свідчить про завершеність

процесів вакуумного вуглецевого

розкислення.

Звичайно концентрації кисню в сталі після вакуумної обробки складають менше 20-10"4%.

Зміни вмісту водню в процесі обробки розкислених (1) і нерозкислених (2) сталей наведені на рис. 8.54. В першому випадку в кінці обробки досягнуто вмісту водню (1.4-2)• 104%. вдругому- (0,8-1,3)• 10"%.

Контроль кількості і складу газів, що відводяться з вакуумної камери RH, відноситься до найбільш широко застосовуваного в практиці способу оцінки фізико-хімічних процесів, що відбуваються при вакуумуванні. Контроль вмісту монооксиду і оксиду вуглецю, водню і кисню у газі, що відводиться, проводять за допомогою газоаналізаторів і масоспектрометрів. Отриману інформацію про склад газів використовують для оцінки завершеності тих чи інших процесів (наприклад, завершеності процесу вакуумного вуглецевого розкислювання після досягнення практично нульових концентрацій монооксиду вуглецю) і регулювання параметрів обробки, таких як розрідження у вакуумній камері, витрати аргону на циркуляцію та ін.

Установки обладнані пробовідбірними фурмами, а також фурмами-зондами для вимірювання температури і активності кисню в металі ковша. При виробництві корозійностійких сталей з високим вмістом хрому (звичайно >17%) окислення вуглецю супроводжується окисленням хрому. При особливо низьких вмістах вуглецю, часто необхідних для таких сталей, виникають значні труднощі в одержанні досить високого вмісту хрому, а його великий угар погіршує техніко-економічні показники виробництва. Радикальним способом підвищення рівноважного вмісту хрому при низькому й особливо низькому вмісті вуглецю є зниження парціального тиску СО. При циркуляційному вакуумуванні парціальний тиск CO знижується до ще нижчих значень, тому що аргон вдувається в метал в умовах вакуумної обробки. Для глибокого зневуглецьовування високохромистого розплаву, особливо при підвищеному вмісті вуглецю (0,3-0,5%) на початку вакуумної обробки, у металі недостатньо кисню, і його необхідно вводити в металевий розплав.

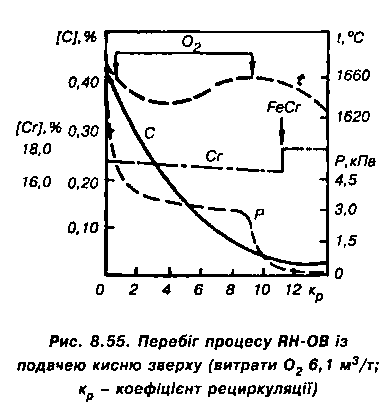

Процес циркуляційного вакуумування з продувкою металу киснем одержав у зарубіжній літературі назву RH-OB, тобто процес RH із продувкою киснем (англ. Oxygen Blowing). Кисень подається в метал зверху або вдувається знизу.

Продувку киснем зверху виконують з використанням фурми, що охолоджується водою, яку вводять вертикально через отвір у склепінні вакууматора. Устя кисневої фурми міститься на рівні приблизно 1-1,5 м над поверхнею металевої ванни. Витрати кисню - 6-10 м3/ттод.

Продувку знизу здійснюють через спеціальні фурми, виконані у вигляді коаксіально розташованих труб - труба в трубі. По внутрішній трубі в метал надходить кисень, по зовнішній -інертний газ (аргон чи азот). Таким чином, інертний газ оточує кисень на виході із фурми в метал, створюючи біля устя фурми і футеровки, що прилягає до неї, теплозахист. Такий теплозахист необхідний, тому що в зоні надходження технічно чистого кисню в метал внаслідок інтенсивного окислювання всіх компонентів сталі (головним чином заліза) осередок вогнища дуже високої температури (>3000°С). Без кільцевого теплозахисту інертним газом відбувається швидке прогоряння фурм і довколишньої їх футеровки.

Для обробки високохромистої сталі в циркуляційному вакууматорі з окислюванням беруть метал з підвищеним вмістом вуглецю (0,3-0,6%) для того, щоб попередити значне окислення хрому при виплавці сталі (напівпродукту) у дуговій печі чи конвертері. При продувці розплаву киснем у вакуум-камері відбувається інтенсивне окислення вуглецю (0,01% С за хв.) і виділення значної кількості СО. В результаті цього у вакуум-камері утворюється велика кількість газів (СО і аргон), що вимагає застосування потужних вакуумних насосів. При використанні процесу ИН-ОВ їх удвічі більше, ніж при звичайному циркуляційному вакуумуванні.

Під час продувки металу киснем в процесі циркуляційного вакуумування тиск у вакуум-камері не знижується нижче 2,5-4 кПа (рис. 8.55). По закінченні продувки киснем і, отже, припиненні інтенсивного виділення оксиду вуглецю тиск у камері знижується до 0,05-0,10 кПа.

При використанні азоту, що вводиться через зовнішні труби придонних фурм для захисту їх від прогоряння в місці надходження кисню, подачу його проводять до кінця продувки киснем. Потім, для попередження попадання у фурми металу, через придонні фурми подають аргон.

Продувку киснем припиняють при вмісті вуглецю 0,04-0,05%, що досягається лише після приблизно десятикратної циркуляції металу через вакуум-камеру. Подальше зниження вмісту вуглецю до 0,01-0,03% відбувається в результаті окислювання його розчиненим у сталі киснем при звичайному циркуляційному вакуумуванні з додатковою 3-4-кратною циркуляцією металу.

Важливою особливістю процесу продувки киснем при циркуляційному вакуумуванні, що відрізняє цей процес від плавки в дугових печах і кисневих конвертерах, є незначне окислення хрому в процесі продувки киснем (див. рис. 8.55). При вмісті хрому в сталі 17-18% в результаті окислення воно знижується не більше, ніж на 0,5-0,6%. Наслідком такого низького (в умовах продувки киснем) угару хрому є необхідність невеликих присадок ферохрому для остаточного легування. Причому після присадки ферохрому окислювання хрому в процесі циркуляційного вакуумування не відбувається, тобто стосовно хрому система стає не окисною і може навіть стати відбудовною.

Застосування циркуляційного вакуумування з продувкою металу киснем дозволяє одержувати сталь із досить низьким вмістом вуглецю (<0,0015%) і при цьому з низьким вмістом кисню перед введенням алюмінію. Наприклад, при [С]=0,04% у киснево-конвертерній сталі [О]=0,06%, а після циркуляційного вакуумування з продувкою киснем [О]=0,02%, тобто перед введенням алюмінію приблизно на 0,04% [О] менше. Це зменшує угар алюмінію і забезпечує одержання більш точного вмісту алюмінію і розчиненого кисню в сталі.

Застосування процесу РН-ОВ дозволяє вести продувку в кисневому конвертері до постійного вмісту вуглецю. При виплавці сталі з особливо низьким вмістом вуглецю продувку в кисневому конвертері завжди ведуть до 0,10% С, а потім окислювання вуглецю закінчують у вакуум-камері ЯН-ОВ. Завдяки цьому зменшуються вміст РеО у шлаку наприкінці продувки і витрати вогнетривів, підвищується вміст марганцю в металі наприкінці продувки.

Для

використання в процесі Р;Н-ОВ в якості

хрому високолегованого сталевого скрапу

(обрізь із МБЛЗ і слябінгу) розроблена

технологія із застосуванням пилоподібного

(0,1 -0,8 мм) і кускового (20-30 мм) коксу як

джерела тепла для плавлення цього

скрапу. Кусковий кокс подають через

жолоб для легуючих матеріалів, а

пилоподібний інжектують через придонні

фурми.

Для

використання в процесі Р;Н-ОВ в якості

хрому високолегованого сталевого скрапу

(обрізь із МБЛЗ і слябінгу) розроблена

технологія із застосуванням пилоподібного

(0,1 -0,8 мм) і кускового (20-30 мм) коксу як

джерела тепла для плавлення цього

скрапу. Кусковий кокс подають через

жолоб для легуючих матеріалів, а

пилоподібний інжектують через придонні

фурми.

Дослідження показали, що при введенні коксу, незалежно від виду (кускового чи інжектованого порошку), у кількості від 10 до ЗО кг/т сталі присадки скрапу корозійностійкої сталі склали відповідно від 3 до 10-11%, тобто на кожні 10 кг коксу на 1 т сталі добавки скрапу високолегованої хромом сталі склали 3-3,5% маси металу в ковші. Однаковий ефект при використанні коксу у вигляді кусків і порошку, що вдувається, можна пояснити тим, що й у вигляді кусків протягом 7-10 хв., що витрачаються на плавлення скрапу, він цілком розчиняється і засвоюється.

Процес вигідний, оскільки дозволяє використовувати високолеговані хромом відходи, скорочуючи таким чином витрати ферохрому. Недолік його в тому, що у вакуум-камері утворюється шлак з пустої породи коксу (вміст її в коксі <10%).

Як джерело хімічного тепла для нагрівання сталі в процесі циркуляційного вакуумування з продувкою металу киснем використовують і алюміній. Під час продувки у вакуум-камері киснем (одночасно з вакуумуванням) відбувається окислювання алюмінію й інтенсивне нагрівання металу. При введенні 1,7 і 4 кг АІ на 1 т сталі за 25-30 хв. продувки (витрати кисню - 7 м3/тгод.) температура металу підвищувалась на -ЗО і 55°С відповідно, а при звичайному циркуляційному вакуумуванні за цей час вона знижується на 40-50°С.

Окислювання вуглецю в процесі продувки починається лише після окислення алюмінію до вмісту <0,05% і при обробці сталі з 0,15-0,35% С швидкість зневуглецьовування досягає 0,01% С/хв. Після закінчення продувки киснем проводять звичайне циркуляційне вакуумування, в результаті якого загальний вміст кисню в сталі знижується до -0,003%. Це свідчить про те, що підвищення вмісту в металі включень - продуктів окислення алюмінію -тимчасове, і сталь виходить високого ступеня чистоти по оксидних включеннях.

Виділення тепла в результаті окислення алюмінію при продувці металу киснем дозволило вводити в циркуляційний вакууматор флюси, які, розплавляючись, утворювали шлак, що забезпечує десульфурацію сталі. Використовували флюси, що містять СаО і 20-80% CaF2.

Обробка струменя металу під вакуумом

Вакуумування струменя металу може бути здійснене при його випуску зі сталеплавильного агрегату у ківш, при переливанні сталі з одного ковша в інший, при розливанні металу у виливниці. У вакуумі струмінь рідкої сталі розривається на дрібні краплі і бризки газами, що виділяються. Розвинена поверхня дегазації і відсутність феростатичного тиску збільшують швидкість видалення газів із металу.

На рис. 8.56 наведена схема установки обробки струменя металу у вакуумі при переливанні сталі з ковша у ківш і при виливанні зливків. Перед обробкою включають вакуумні насоси і після досягнення заданого розрідження починають переливання металу у ківш, встановлений у вакуумній камері. Кут розкриття струменя при переливанні нерозкисленоі сталі складає 120-140°С. Оптимальний ступінь дегазації досягається при переливанні металу зі швидкістю 25 т/хв і тривалості не більше 15 хв. Необхідну кількість розкислювачів і легуючих додають у метал в процесі обробки. Після переливання вакуумні насоси відключають, тиск у камері підвищують до атмосферного і ківш із металом подають на розливання.

При переливанні нерозкисленоі сталі, вміст кисню в ній знижується на 50-60%, азоту - на 20%. а концентрація водню - до (1-2)-10-4.

Істотним недоліком способу є значне зниження температури металу в процесі обробки (на 40-80°С). Слід враховувати також, що якщо не вжито спеціальних заходів для захисту струменя від впливу атмосфери при розливанні, то в наступній концентрації водню і кисню збільшуються відповідно на (0,5-1 )-10-4 і 0,0015%. При виливанні зливків під вакуумом, як правило, вакуумуванню піддається цілком розкислена сталь.

Різновидом обробки сталі у струмені є процес потокового вакуумування, що застосовується в конвертерному цеху Новолипецького металургійного комбінату. Він представляє собою поєднання процесів струменевого вакуумування і безперервного розливання сталі (рис. 8.57).

Вакуумна

камера встановлюється на стенді МБЛЗ

між сталерозливним головним і

проміжним ковшами. Днище сталерозливного

ковша примикає до вакуумної камери

герметично. В нижній частині камери

є металопровід, який занурений в метал

проміжного ковша. Під час розливання

розплав надходить у розріджений простір,

дегазується і вже оброблений по

металопроводу стікає у проміжний ківш,

а потім - у кристалізатор МБЛЗ.

Вакуумна

камера встановлюється на стенді МБЛЗ

між сталерозливним головним і

проміжним ковшами. Днище сталерозливного

ковша примикає до вакуумної камери

герметично. В нижній частині камери

є металопровід, який занурений в метал

проміжного ковша. Під час розливання

розплав надходить у розріджений простір,

дегазується і вже оброблений по

металопроводу стікає у проміжний ківш,

а потім - у кристалізатор МБЛЗ.

При потоковому вакуумуванні процеси дегазації, розкислення і зневуглецьовування відбуваються найбільш повно. Вміст водню і неметалевих включень зменшується у 2-3 рази. Вміст азоту забезпечується на рівні 0,0025-0,0030%.

Іншою перевагою процесу є скорочення часу перебування ста-

лі в розливному ковші. Це зменшує необхідний ступінь перегрівання металу у сталеплавильному агрегаті.

Устаткування системи досить просте і не вимагає великих капітальних затрат.