- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

8.6. Обробка сталі у ковші нейтральним газом

Серед методів ковшової металургії найбільше поширення одержала продувка металу нейтральними газами. При продувці зменшуються хімічна неоднорідність сталі у ковші, вміст газів у металі, відбувається вирівнювання температури металу, відмічається видалення у шлак неметалевих включень.

Продувку сталі газом нерідко поєднують з іншими способами ковшової обробки, наприклад, з обробкою твердими шлакоутворюючими сумішами, подачею алюмінієвого дроту та ін.

В даний час установки для обробки сталі за допомогою заглибних фурм є в багатьох конвертерних цехах. Вони можуть розташовуватись у розливному, ковшовому і спеціалізованих прольотах.

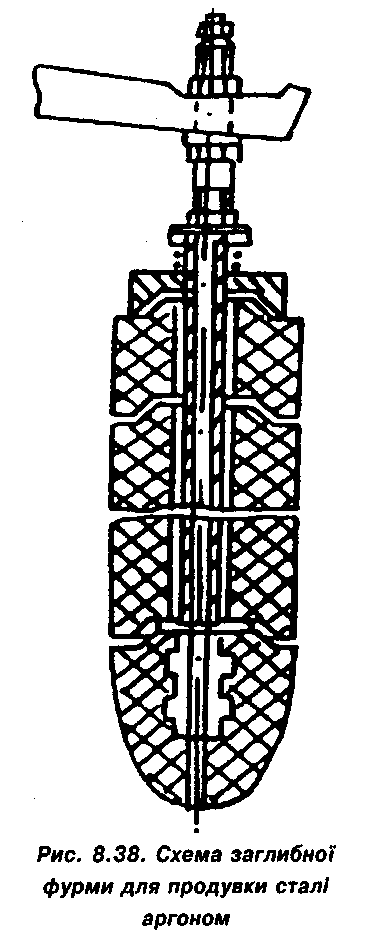

Заглибні фурми в більшості випадків являють собою фу-теровані вогнетривкими катушками сталеві труби зовнішнім діаметром 43-57 мм і стінкою завтовшки 10-12 мм. Схема фурми представлена на рис. 8.38.

Діаметр циліндричного каналу для виходу газу складає від 8 до 32-35 мм. Канали можуть виконуватися також щілинними і конічними.

Використовують заглибні фурми з Г- і Т-подібними соплами.

Для футеровки фурм використовують, як правило, алюмосилікатні і високоглиноземисті матеріали, що містять 75% і більше глинозему (решта - кремнезем). У деяких випадках футеровку фурм виконують комбіновано: в зоні шлакового пояса встановлюють цирконієві вогнетриви, решта - алюмосилікатні або високоглиноземисті.

В якості інертних газів для продувки металу заглибними фурмами застосовують аргон і азот, які надходять у фурму під тиском 0,2-0,8 МПа. При цьому забезпечуються їх витрати від 20 до 120, а в окремих випадках і до 200 м3/год. Найчастіше значення витрат інертного газу знаходяться в діапазоні 40-80 м3/год. У кожному конкретному випадку критерієм витрат інертного газу є поведінка сталі у ковші: не повинно бути надмірного вирування, виплескувань і т.п. До введення фурми в метал з метою запобігання забивання сопла встановлюють витрати газу близько 0,5 м3/хв., доводячи їх до номінальних після занурення фурми на задану глибину.

Тривалість продувки залежить від ряду початкових умов і змінюється від 3 до 16 хвилин, причому процес продувки може уриватися, зокрема, для виміру температури металу або для введення, при необхідності охолоджування металу більш ніж на 20°С, сляба з подальшим відновленням продувки.

Значний вплив на результати обробки сталі мають глибина занурення фурми і її положення відносно осі ковша.

Глибина занурення фурми на ковшах різної ємкості складає 2,7-4,5 м. При цьому, відстань від торця фурми до днища ковша витримують в межах 200-1200 мм. Збільшення глибини занурення фурми забезпечує більш ефективне досягнення хімічної однорідності сталі.

Інтенсифікацію масо- і теплообмінних процесів у ковші багато дослідників відзначають при асиметричному розташуванні фурми відносно осі ковша. Зміщення фурми на 1/3-1/2 його радіуса від осі до стінки ковша скорочує тривалість повного перемішування (вирівнювання хімічного складу і температури) на 20-30%.

Проте одним з істотних показників ефективності застосування заглибних фурм є їх стійкість. За різними даними, вона коливається від 1 до 13-20, в деяких випадках - до 50 плавок. Як правило, середня стійкість фурм складає близько 6-7 плавок.

Причиною виходу фурми з експлуатації може бути затягування сопла металом і шлаком або його забивання при швидкості витікання інертного газу із сопла менше 20 м/с. Аналогічне явище спостерігається і при газопорошковій продувці.

Основним чинником, який визначає термін служби заглибних фурм, є стійкість їх вогнетривкої футеровки. Найбільш інтенсивно фурми руйнуються в зоні шлакового пояса, розміри якого по висоті складають 300-500 мм.

Серед відомих способів подачі нейтрального газу знизу доцільно виділити два найпоширеніших: продувку через шиберний затвор і через пористі вставки.

Перевагою цих способів вважають краще використання енергії перемішування газами при відносно низьких витратах на здійснення процесу. Відзначається також більше вирівнювання хімічного складу сталі і її температури, позитивний вплив донної продувки на зменшення вмісту кисню і оксидних включень.

Продувка через пористі вставки

Основною характеристикою дуттєвого пристрою-вставки є газопроникність вогнетривкого матеріалу. З одного боку, вона повинна забезпечувати високу інтенсивність подачі газу, з іншого - навіть за відсутності тиску його, виключити проникнення сталі або шлаку в пори вставки. Досвід експлуатації пористих вставок показав, що обидві умови реалізуються одночасно при діаметрі пор від 0,6 до 1 мм. Ці значення визначаються феростатичним тиском стовпа металу в ковші, температурою металу і кутом змочування металом вогнетриву.

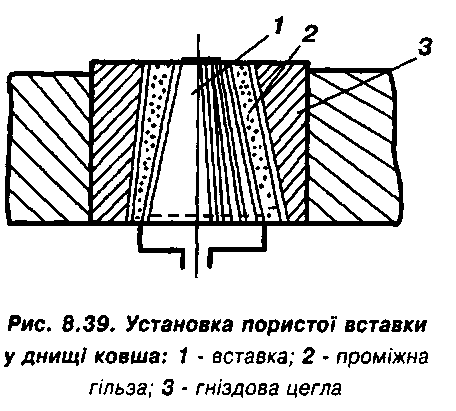

Установка для продувки монтується у днищі ковша (рис. 8.39) і включає два основні елементи: продувочну пористу вставку і гніздову цеглу.

Вставка має листову металеву оболонку. Підведення нейтрального газу здійснюють по патрубку. Гніздова цегла і вставка виступають над рівнем днища ковша, що запобігає утворенню настилів на поверхні вставки після розливання. Весь пристрій кріпиться до зовнішньої частини днища ковша. У днищі можуть встановлюватись одна або кілька продувних систем.

Як правило, вставка має конусоподібну форму, яка забезпечує краще її закріплення у гніздовій цеглі і полегшує заміну вставки, що вийшла з ладу, на нову.

Продувні вставки виготовляють із якісних високоглиноземистих і основних вогнетривів - з кожного окремо, або в різних поєднаннях. Зокрема, відоме застосування вставок, в яких зона контакту з металом складалася з магнезиту, а нижня частина - з глинозему.

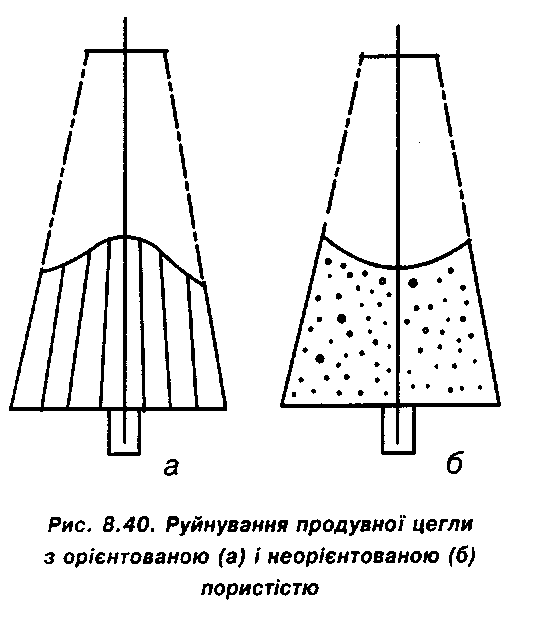

Подачу газу в метал з мінімальними втратами тиску забезпечують вставки з направленою пористістю: в тілі вогнетриву канали для проходження газу орієнтовані вертикально. Вставки цього типу мають також високі міцність, стійкість проти розмиву і шлакостійкість, що можна пояснити більш високою густиною вогнетривів і наближенням Їх властивостей і складу до аналогічних параметрів футеровки ковшів.

Знос вогнетривкого матеріалу вставок викликаний механічними і хімічними впливами. У першому випадку вставка розмивається сталлю при заповнен-

При зіставленні зносу вставок з неорієн-тованою і орієнтованою пористістю встановлено (рис. 8.40), що в першому випадку вогнетрив має увігнуту поверхню (б), а в другому -опуклу (а). Це явище є додатковим свідченням більш високої стійкості кераміки з орієнтованою пористістю. Залежно від ряду чинників стійкість вставок може коливатися в широких межах: від однієї обробки до значень, відповідних стійкості футеровки ковша.

При обробці сталі в ковші нейтральними газами дуже важливо знати мінімальну тривалість продувки, що забезпечує хімічну однорідність розплаву.

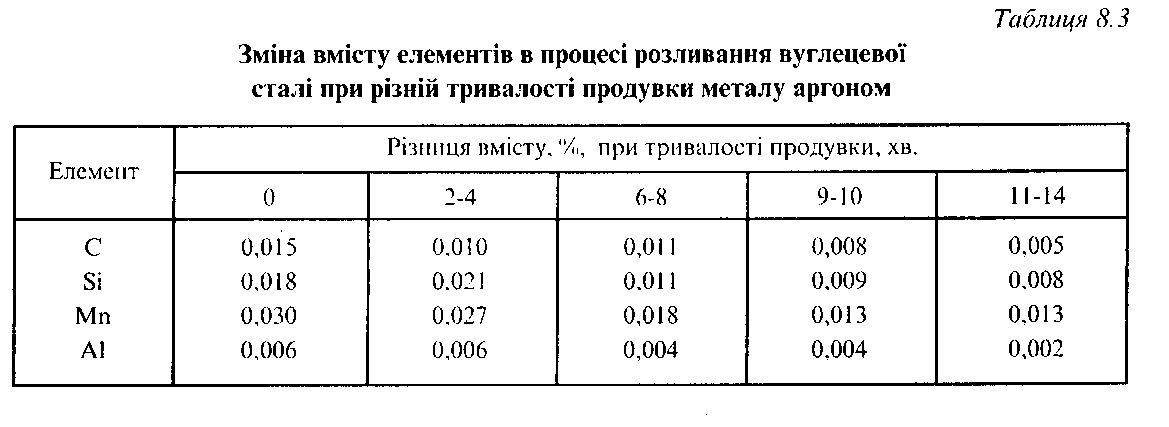

Залежність хімічної однорідності вуглецевої сталі від тривалості аргонної продувки металу у 350-тонному ковші наведена в табл. 8.3.

Видно, що обробка сталі у 350-тонному ковші аргоном протягом 7 хв. дозволяє досягти необхідного розподілу марганцю і кремнію в об'ємі металу. Ступінь неоднорідності, оцінюваний по відношенню різниці між максимальним і мінімальним вмістом елемента в процесі розливання до середнього, не перевищував по марганцю 5%, по кремнію - 4%.

Можливість отримання після обробки металу в ковші нейтральними газами хімічно однорідного металу сприяла істотному розширенню сортаменту сталей, що виплавляються в конвертерних цехах.

Разом з хімічною однорідністю, обробка металу в ковші нейтральними газами сприяє підвищенню однорідності і стабільності металу по температурі.

В процесі продувки металу в сталерозливному ковші нейтральним газом відбувається одночасне усереднення і зниження температури металу в об'ємі ковша. На початку продувки процес усереднення превалює над процесом охолодження, швидкість охолодження металу, що визначається за зміною температури металу у верхніх горизонтах ковша, нерівномірна і значна - протягом перших 10 хв. продувки у 350-тонному ковші вона складає 2,0-2,5°С/хв. У подальшому процес охолодження превалює над процесом темпе-

ратурного усереднення, швидкість охолодження металу стабілізується і знижується до 0,5-1,0°С/хв.

При одній і тій же тривалості продувки швидкість зниження температури металу V, у верхніх шарах 350-тонного ковша може коливатися від 1,9 до 5,6°С/хв. на початку продувки, істотно знижуючись після 6-ї хвилини.

Практично у всіх дослідженнях відзначено істотне видалення (до 70%) неметалевих включень в результаті продувки, зменшення їх бала.

Технології обробки металу у ковші на основі продувки інертним газом

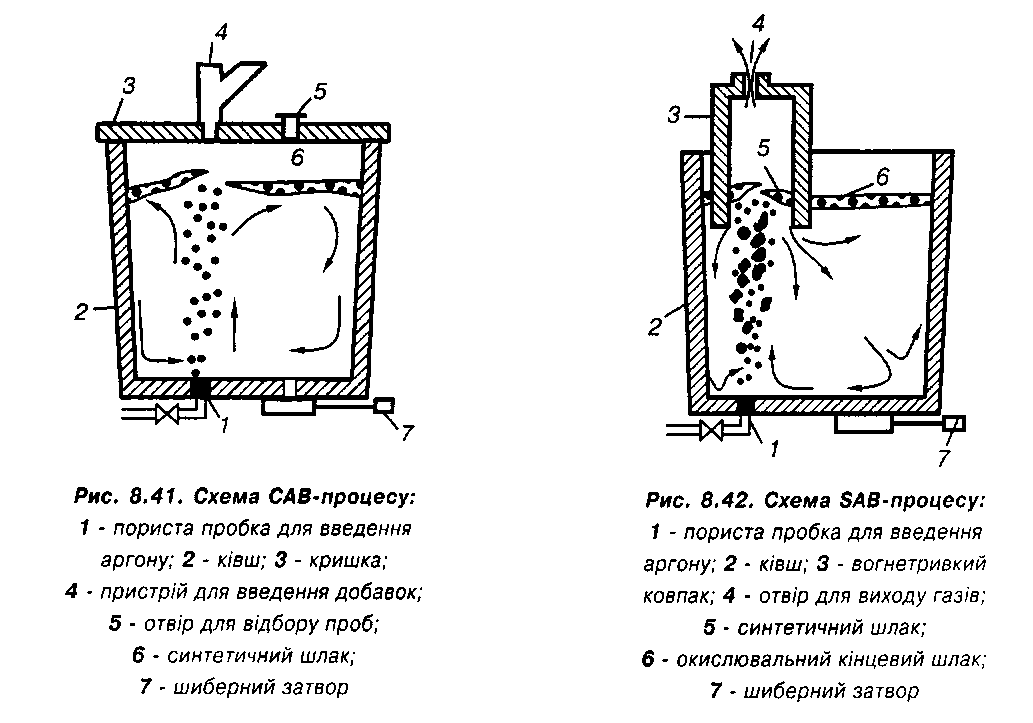

Поєднання продувки інертним газом з обробкою синтетичним шлаком дозволяє різко підвищити ефективність використання шлакових сумішей, оскільки енергійне перемішування при продувці збільшує і тривалість контакту металу зі шлаком, і величину поверхні контакту. Якщо при цьому ківш, в якому здійснюється така обробка, накривається кришкою, то наявність у просторі між кришкою і поверхнею шлаку атмосфери інертного газу захищає метал від окислення, а зниження величини тепловтрат дозволяє подовжити час контакту металу з рідким шлаком. На цьому принципі грунтується розроблена компанією NSC технологія CAB - закрита продувка аргоном (рис. 8.41)

Дана технологія передбачає наявність на поверхні металу в ковші синтетичного шлаку необхідного складу.

В тих випадках, коли із плавильного агрегату у ківш потрапляє деяка кількість окислювального кінцевого шлаку (наприклад, при випуску плавки з конвертера), цією компанією використовується метод (рис. 8.42), названий SAB-процесом (Sealed Argon Bubbling - ізольована продувка аргоном).

За цим способом у ківш зверху вводиться вогнетривкий циліндр, закритий знизу металевим конусом, що розплавляється, таким чином, що всередині цього циліндра шлаку немає. Зверху в циліндр вводять феросплави, знизу подають аргон для продувки.

При використанні циліндра пічний шлак виштовхується за межі заглибного циліндра (сноркеля), де під час процесу він залишається досить неактивним.

Видалення шлаку з поверхні сталі всередині заглибного циліндра і захист цієї поверхні атмосферою інертного газу дозволяє високоефективно і відтворююче використовувати легуючі матеріали. Для більшості сплавів звичайно досягається вихід придатного у 95-100%. Крім того, добрий ефект досягається при введенні через заглибний циліндр елементів з високою спорідненістю до кисню і азоту, таких як титан і бор, що дозволяє відмовитись від застосування дорогого дроту з серцевиною. Легування фактично відбувається без контакту зі шлаком, завдяки чому дуже незначне повторне окислення сплавів оксидами, такими як FеО, МnО і Si02.

Заглибний циліндр створює штучний чистий простір, що дозволяє проводити інтенсивне перемішування навіть надто заповненого ковша. При цьому випліскування зводяться до мінімуму. Простір всередині заглибного циліндра заповнюється атмосферою інертного газу в результаті перемішування, що запобігає негативному впливу контакту рідкої сталі і кисню з високим парціальним тиском. В результаті зводиться до мінімуму попадання повітря і повторне окислення; значно знижується поглинання азоту.

Загальний вміст кисню у ванні швидко знижується до рівня <0,004%, тоді як при звичайному перемішуванні аргоном вміст кисню часто знаходиться в межах 0,005-0,010%.

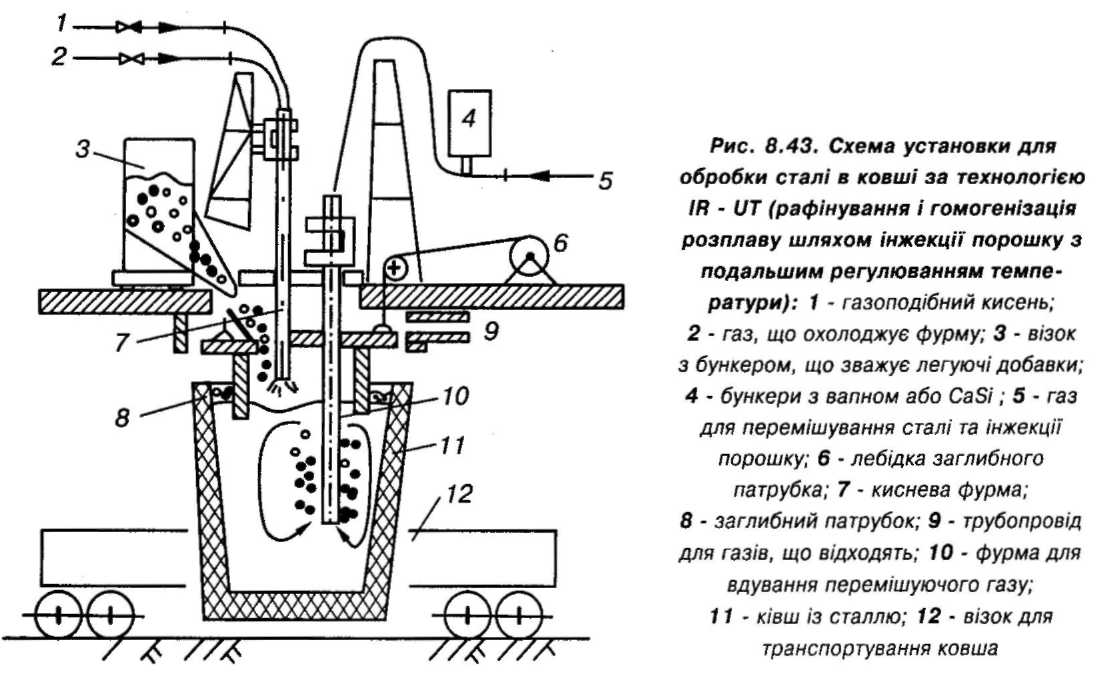

Процес ІR - UT-обробка у ковші з регулюванням температури сталі

Це новий простий процес рафінування сталі, в якому рафінування і гомогенізацію металу, а також регулювання його температури вдається здійснити на одній установці під назвою ІR - UT (рафінування сталі шляхом інжекції порошку і її нагрівання). Процес розроблений у Японії.

Процес ІR - UT застосовується для вирішення наступних завдань:

- доведення плавок, випущених з агрегату при низькій температурі або повернених від машини безперервного розливання;

гомогенізація сталі і регулювання її хімічного складу;

охолодження плавок, що мають високу температуру, шляхом введення в них брухту;

рафінування розплавленої сталі;

- інжекція порошку СаSі або вапна для десульфурації і регулювання форми неметалевих включень у надчистій сталі (наприклад, сталі, що йде на виробництво труб для магістральних трубопроводів, застосовуваних для транспортування високосірчистого газу).

Схема розташування устаткування в процесіIR-UT наведена на рис. 8.43.

Розплавлену сталь перемішують у ковші за допомогою аргону або азоту, інжектованих через спеціальну верхню фурму, яку занурюють у сталь, причому кінець фурми близький до днища ковша. Основну кількість алюмінію і легуючих добавок вводять у сталь через заглибний патрубок.

Якщо температура розплавленої сталі нижча, ніж необхідно, то сталь нагрівають за рахунок тепла, що виділяється при хімічній реакції окислення алюмінію або кремнію газоподібним киснем, який вдувається через спеціальну кисневу фурму. Якщо температура сталі вище, ніж необхідно, то сталь охолоджують шляхом введення в неї брухту.

Для отримання низькосірчистої і надчистої сталі інжектують вапно через фурму, по якій подають перемішуючий газ після того, як проведуть регулювання температури.

Ступінь десульфурації сталі до 60% може бути досягнутий протягом 10 хв. при обробці розплаву шляхом інжекції порошку при наявності високоосновного шлаку на поверхні металу в ковші.

Коефіцієнт використання тепла в процесі хімічного нагрівання сталі досягає 92% для низьковуглецевої сталі, що розкислювалась Аl, а для середньовуглецевої сталі, розкисленої SiAl, цей коефіцієнт дорівнює 76%. При застосуванні алюмінію забезпечується швид-

кість нагрівання сталі 7 град/хв. при витраті кисню 11 м3/годт. При застосуванні кремнію швидкість нагрівання сталі знижується до 60% від швидкості нагрівання сталі при введенні алюмінію.