- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

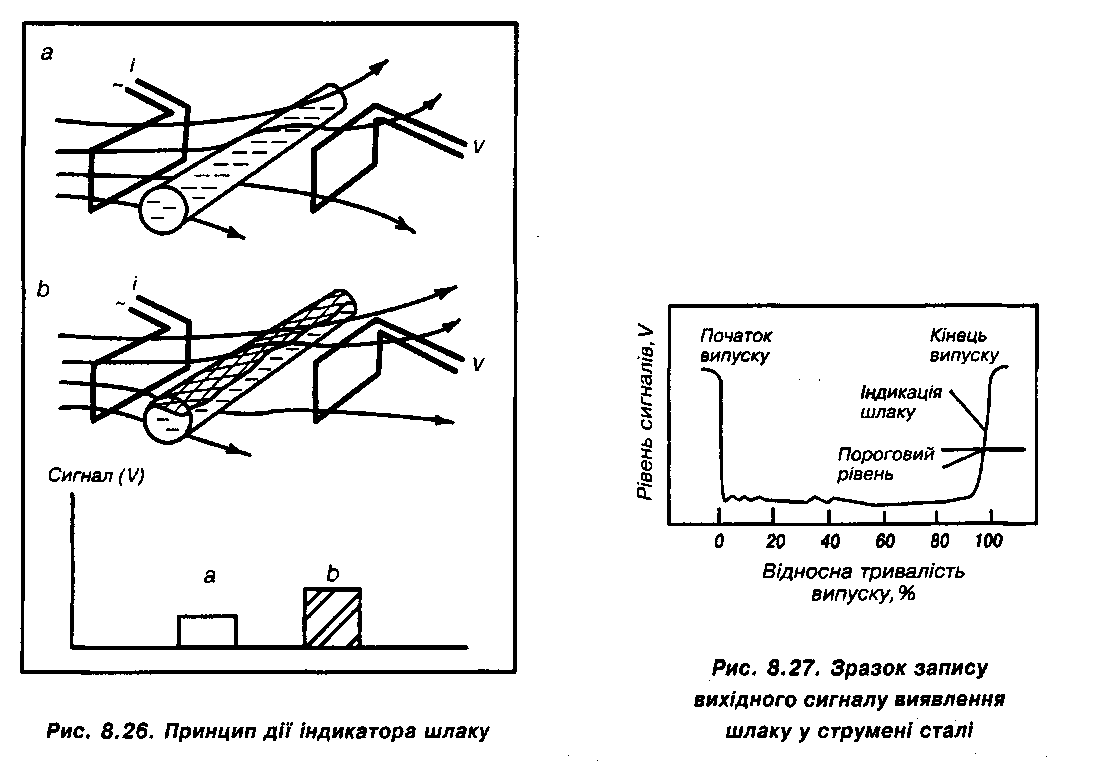

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

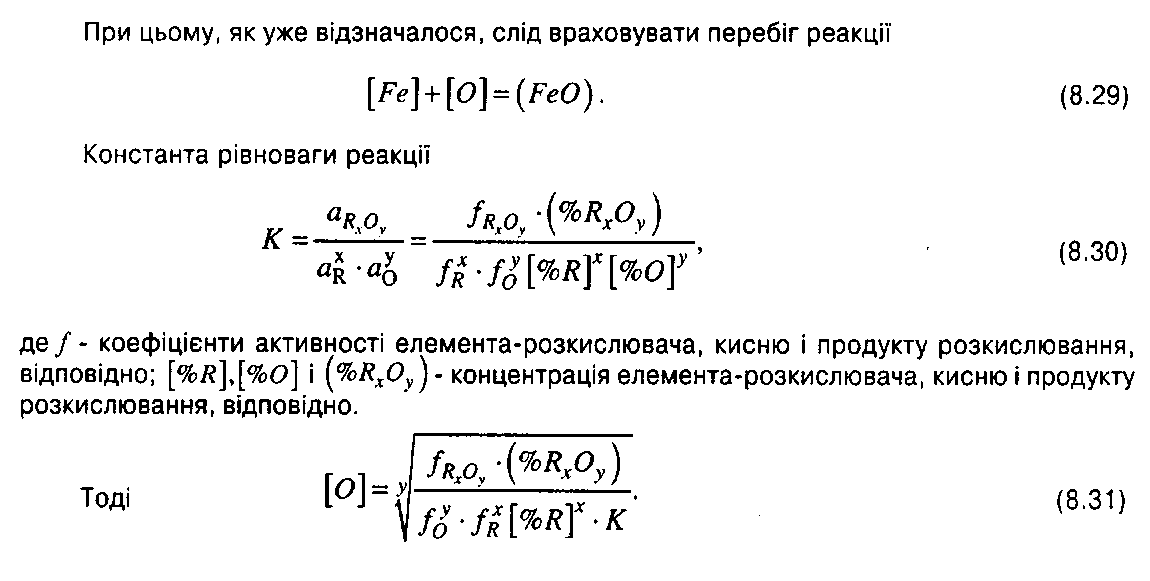

8.4. Сучасні технології розкислювання і легування сталі

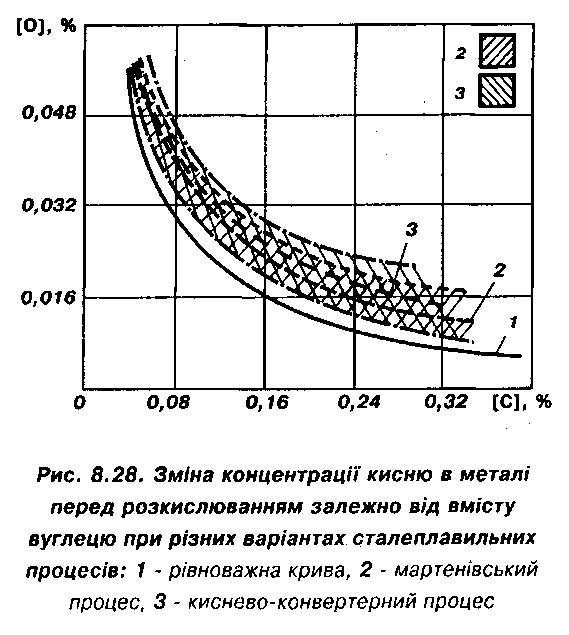

До кінця продувки в металі залишається деяка кількість кисню. Його концентрація і активність до моменту випуску металу із конвертерного агрегату визначається складом металу (передусім, вмістом вуглецю) і шлаку (в основному активністю оксидів заліза), температурою ванни.

Майже весь кисень, що міститься в металі, знаходиться в розчиненому стані, а вміст оксидних неметалевих включень у цей період плавки дуже незначний. Уявлення про концентрацію кисню в кінці плавки в конвертерному агрегаті дає рис. 8.28.

За ступенем розкисленості розрізняють

киплячу сталь із вмістом розчиненого в ній кисню 0,02-0,05%, напівспокійну з концентрацією кисню 0,008-0,010% і спокійну, в якій практично весь розчинений кисень зв'язаний введеними розкислювачами (концентрація кисню 0,002-0,006% і менше).

![]()

Р озкислювальна

здатність окремих елементів визначається

тим, яка активність кисню може бути

досягнута в металі у рівновазі з

певною концентрацією даного елемента

при певній температурі. На рис. 8.29

наведена діаграма, що показує

розкислювальну здатність деяких

елементів при температурі 1600°С і вплив

концентрації елемента-розкислювача

на активність кисню в металі. Абсолютні

рівноважні значення активності

кисню у разі розкислювання титаном і

алюмінієм досить малі.

озкислювальна

здатність окремих елементів визначається

тим, яка активність кисню може бути

досягнута в металі у рівновазі з

певною концентрацією даного елемента

при певній температурі. На рис. 8.29

наведена діаграма, що показує

розкислювальну здатність деяких

елементів при температурі 1600°С і вплив

концентрації елемента-розкислювача

на активність кисню в металі. Абсолютні

рівноважні значення активності

кисню у разі розкислювання титаном і

алюмінієм досить малі.

Для розкислювання і легування сталей масового виробництва застосовують феромарганець, феросиліцій, силікомарганець і алюміній. За типовою технологією кускові (30-50 мм) FеМn, FеSі і SіМn досаджують на струмінь металу під час випуску. Феросплави починають вводити після наповнення металом 1/5-1/3 висоти ковша і закінчують після заповнення металом 1/2 -2/3 висоти. Вміст вуглецю в металі коригують присадкою кускових вуглецевмісних матеріалів. При цьому максимально використовується енергія падаючого струменя для затоплення феросплавів, вуглецевмісних матеріалів і рівномірного розподілу елементів в обсязі ковша.

Для глибокого розкислювання сталі необхідно забезпечити в ній вміст залишкового алюмінію звичай-

но в межах 0,02-0,06%. Хоча залізо і алюміній в розплавленому стані є взаєморозчинними компонентами, проте введення і рівномірний розподіл алюмінію в рідкій сталі представляють певні труднощі через різницю густини рідкої сталі й алюмінію і спливання кусків останнього вгору. При цьому необхідно максимально зменшити взаємодію алюмінію зі шлаком і повітрям.

Для підвищення і стабілізації засвоєння алюмінію в сталі застосовують, зокрема, різні методи його обважнювання. Після випуску плавки, обважнену додатковим вантажем наважку алюмінію за допомогою крана або спеціального пристрою заглиблюють у

розплав при одночасній або подальшій продувці металу у ковші інертним газом. Залишковий вміст алюмінію стабілізується, а засвоєння підвищується в 1,2-1,5 раза. Застосовують також занурення алюмінієвих чушок за допомогою сталевих штанг. У просвердлені алюмінієві чушки вставляють штанги і опускають на дно ковша. Алюміній знаходиться в зануреному в рідкий метал стані до повного розчинення. Засвоєння алюмінію стабілізується в порівнянні з присадкою чушок у ківш під струмінь.

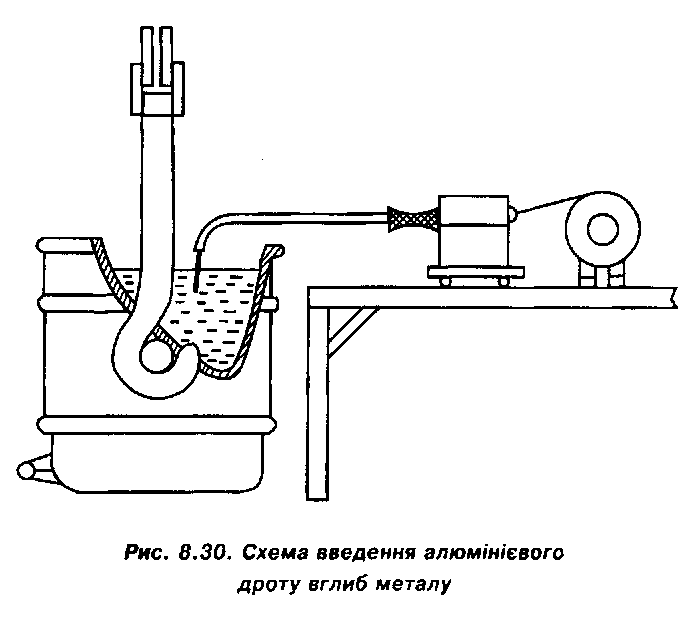

У вітчизняній практиці і за кордоном широко застосовують розкислювання алюмінієвим дротом, що подається з великою швидкістю (до 500 м/хв) через шлак углиб металу (рис. 8.30).

При цьому, як правило, для рівномірного розподілу алюмінію, спливання неметалевих включень і вирівнювання температури сталь продувають у ковші інертним газом. Введення алюмінію у такий спосіб підвищує його засвоєння до 60-80%.

Розроблений спосіб введення алюмінію шляхом «вистрілювання» кулями з пневматичної гармати - ABS (АБС) процес (Aluminium Bullet Shooting).

Застосування лужноземельних і рідкісноземельних металів (ЛЗМ і РЗМ)

До перших відносяться берилій, магній, кальцій, стронцій і барій. Ці елементи утворюють досить міцні оксиди.

Магній, кальцій і стронцій при температурах рідкої сталі мають пружність пари більше однієї атмосфери. Отже, їх використання для розкислювання сталі доцільне лише у вигляді сплавів з іншими металами, передусім з кремнієм і алюмінієм, оскільки при цьому знижується пружність пари цих елементів. Так, наприклад, кальцій використовують у вигляді сплаву з кремнієм (силікокальцій містить 10-30% Са і решта - кремній).

Найширше застосування при позапічній обробці металу знайшли кальцій і магній, які є не тільки сильними розкислювачами, але й десульфураторами металу.

Кальцій позитивно впливає на якість сталі як модифікатор неметалевих включень.

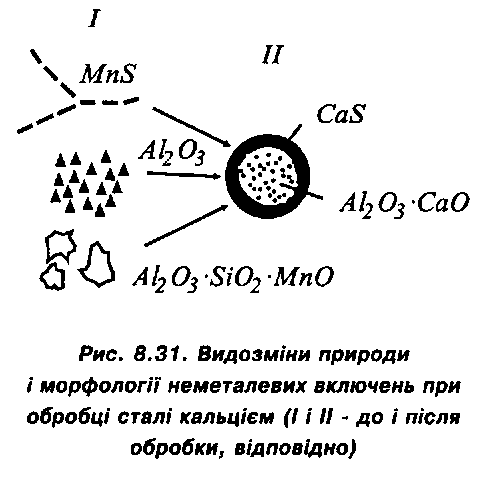

Дослідження останніх років показали, що обробка металу матеріалами, які містять кальцій, перетворює сульфіди алюмінію і силікоалюмінати у глобулярні включення алюмінатів кальцію з оболонкою із сульфідів (рис. 8.31).

Одночасно включення істотно подрібнюються. При цьому значно підвищується рідкотекучість металу, що поліпшує умови розливання. Численними роботами показано, що розливаність сталі, обробленої кальцієм, на МБЛЗ залежить від відношення Са/Аl. Коли відношення Са/Аl досягає 0,10, переважаючим типом включень стають рідкі включення СаО-2Аl203, що сприяє добрій розли-ваності. При звичайному вмісті алюмінію в сталі у межах 0,015%-0,040% добра розливаність буде забезпечена при вмісті кальцію 0,002-0,006%.

Для підвищення ефективності застосування кальцію і зниження його витрат необхідно дотримуватись таких умов:

футеровка ковша повинна бути основною;

при випуску металу із сталеплавильного агрегату необхідно відсікати пічний шлак;

необхідно наводити на поверхні металу в ковші синтетичний шлак із можливо меншим вмістом оксидів заліза і марганцю (FеО+МnО) < 1%;

необхідне повне розкислювання сталі алюмінієм, загальний вміст кисню не повинен перевищувати 0,005%, а його активність - 0,002%. Це означає, що вміст алюмінію повинен бути в межах 0,03-0,04%;

- необхідна попередня десульфурація сталі.

Для мікролегування сталі застосовують рідкісноземельні елементи (лантаноїди): церій, лантан, празеодим, неодим. Разом з тим, досить рідкісноземельні елементи є досить сильними розкислювачами. Ці елементи, окрім реакції з розчиненим киснем, можуть відновлювати раніше виниклі продукти розкислювання, такі як SiO2, Аl202, а також вогнетривкі матеріали сталеплавильних агрегатів і розливних пристроїв.

Висока хімічна активність РЗМ до домішок сталі дозволяє використовувати їх для рафінування від кисню, сірки і, ймовірно, азоту. Так само, як і кальцій, РЗМ змінюють властивості неметалевих включень.

Продукти взаємодії РЗМ з киснем і сіркою, подібно глинозему, схильні до утворення відкладень у стаканах ковшів і «затягування» останніх. Для усунення цього явища можуть використовувати безперервну присадку РЗМ у кристалізатор або виливницю, наприклад, у вигляді дроту.

Для підвищення засвоєння ЛЗМ і РЗМ застосовують присадку їх у ківш в жерстяній упаковці або на штанзі. Модифікатори, які легко випаровуються, вводять у розплав під ковпаком. В цьому випадку засвоєння реагентів, що легко випаровуються, істотно підвищується. Для модифікації чавуну і сталі іноді застосовують «сендвич»-процес. Модифікатор закладають у футеровці дна ковша і закривають зверху скрапом і флюсом.

Вдування порошкоподібних реагентів у розплав

У 1970 році фірмою «Тhyssen Niederrhein » («Тіссен Нідеррейн»), ФРН, розроблений процес ТМ (ТН), суть якого полягає в продувці металу порошкоподібним кальцієм і магнієм у струмені аргону.

У промислових умовах метал обробляють порошками в ковшах ємкістю 35-300 т. Тривалість продувки складає 3-20 хв. Використовують фурми різної конструкції. Стійкість фу-терованої фурми 30-50 обробок, діаметр сопла 15-20 мм, глибина занурення 2-3 м. В процесі продувки температура металу знижується в середньому на 30°С. Продувку порошками здійснюють, як правило, в струмені аргону, рідше - азоту при тиску газу 0,3-0,6 МПа і швидкості вдування порошку 12-80 кг/хв.

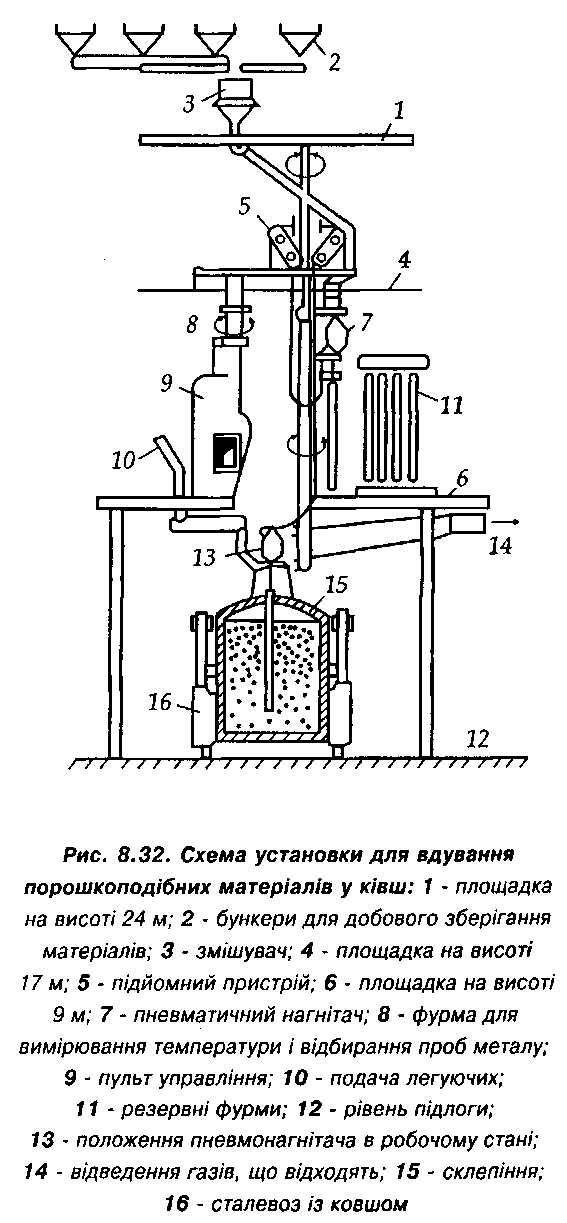

Застосовують три типи установок: од-ноконтейнерну,багатоконтейнерну з одним пневмонагнітачем і багатоконтейнерну з кількома пневмонагнітачами. В установках першого типу можна використовувати пнев-монагнітач для одного складу порошку. Установки другого типу мають від двох до шести контейнерів, працюючих з одним пневмонагнітачем. В цьому випадку продувку здійснюють послідовно, наприклад, спочатку вдувають суміш СаО-СаF2 для десульфурації, потім силікокальцій - для зміни складу і форми включень. В установках третього типу для кожного компонента є відповідний пневмонагнітач, який подає порошок в необхідній пропорції в основний пневмонагнітач. Установка повністю автоматизована і управляється за допомогою ЕОМ.

Схема установки для продувки сталі порошком наведена на рис. 8.32.

Вдування порошків силікокальцію і карбіду кальцію справляє практично рівноцінну дію на розкислювання і десульфурацію. В процесі продувки кальцій взаємодіє не лише з киснем і сіркою, але й з оксидами рідкої сталі. Ці реакції умовно можна поділити на три стадії, залежно від кількості кальцію, що вводиться в метал. На першій стадії (витрати карбіду кальцію - менше 1,5 кг/т) десульфурація відбувається пропорціонально кількості кальцію, що вводиться, але не досягає максимального значення. В металі присутні сульфіди марганцю. На цій стадії чисті оксиди глинозему, що утворилися при розкислюванні сталі алюмінієм до введення порошку, швидко переходять в алюмінат кальцію типу nCaO.mАІ203. В кінці першої стадії вміст кальцію знаходиться на рівні 0,003%, а характерними включеннями стають 12СаО-7АІ203. На другій стадії (витрати карбіду кальцію менше 2,5 кг/т) десульфурація продовжується, проте швидкість її різко знижується. Вміст сірки в рідкій сталі зменшується до 0,003%. Включення сульфідів марганцю зустрічаються в металі рідко. Оксиди 12СаО-7АІ203 практично зникають і утворюються дисперсні включення типу СаО, СаS. Вміст кальцію в металі досягає 0,005%.

При кількості карбіду кальцію, що вдувається, більше 2,5 кг/т починається третя стадія. На цьому етапі вміст сірки в металі практично не змінюється, а кількість кальцію збільшується і відповідно до цього зростає вміст включень в металі типу СаО, СаS. Включення

зустрічаються у вигляді скупчень, що містять, окрім кальцію, кисню і сірки, ще магній і алюміній. Це свідчить про взаємодію кальцію з матеріалом футеровки ковша. Тому для одержання сталі з низьким вмістом кисню та сірки і чистої по неметалевих включеннях витрати порошку карбіду кальцію, що вдувається, не повинні перевищувати 2,5 кг/т.

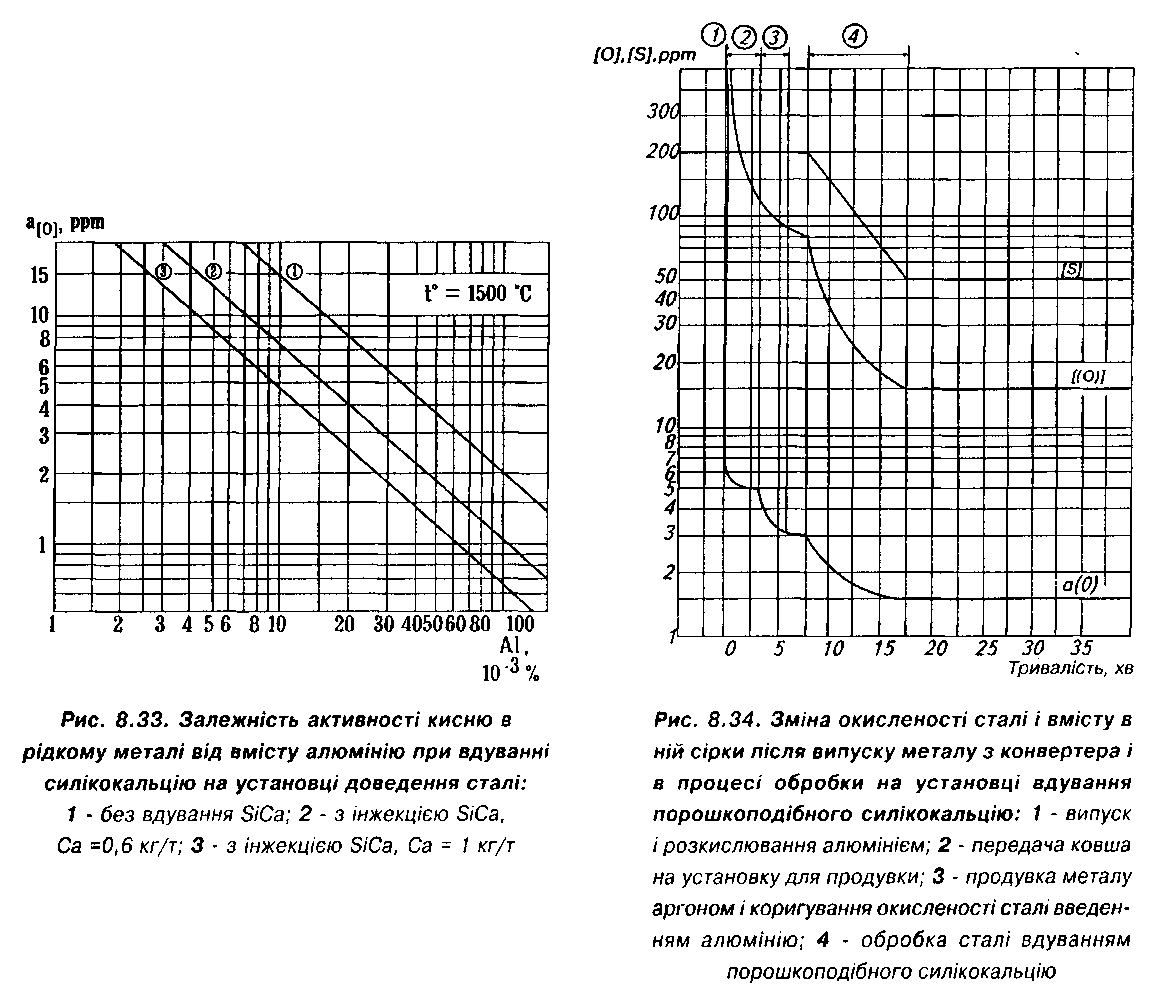

Розкислююча здатність кальцію при його вдуванні у вигляді силікокальцію ілюструється на рис. 8.33. Незважаючи на досить глибоке розкислювання сталі після введення алюмінію інжекція порошку силікокальцію забезпечує істотне зниження активності кисню у сталі.

Зміну окисленості сталі і вмісту в ній сірки після випуску металу з конвертера і в процесі обробки на установці вдування порошку силікокальцію показано на рис. 8.34. Видно, що обробка сталі SіСа приводить як до зниження окисленості металу, так і до значного зменшення вмісту сірки (з 200 до 50 ррм).

Використання порошкового проводу (дроту)

Фірма «Vallourec»(«Валурек»),Франція, на початку 80-х років розробила технологію обробки сталі так званим порошковим проводом круглого або прямокутного перерізу. Провід складається з оболонки м'якої сталі з герметично укладеним в ньому присадним елементом порошкоподібного виду. Занурений провід служить для введення кальцієвих з'єднань,

вуглецю, марганцю, хрому, титану, бору та ін. При діаметрі проводу від 10 до 16 мм маса порошку в одному метрі довжини складає від 60 до 500 г. Швидкість занурення проводу в середньому становить 80-120 м/хв.

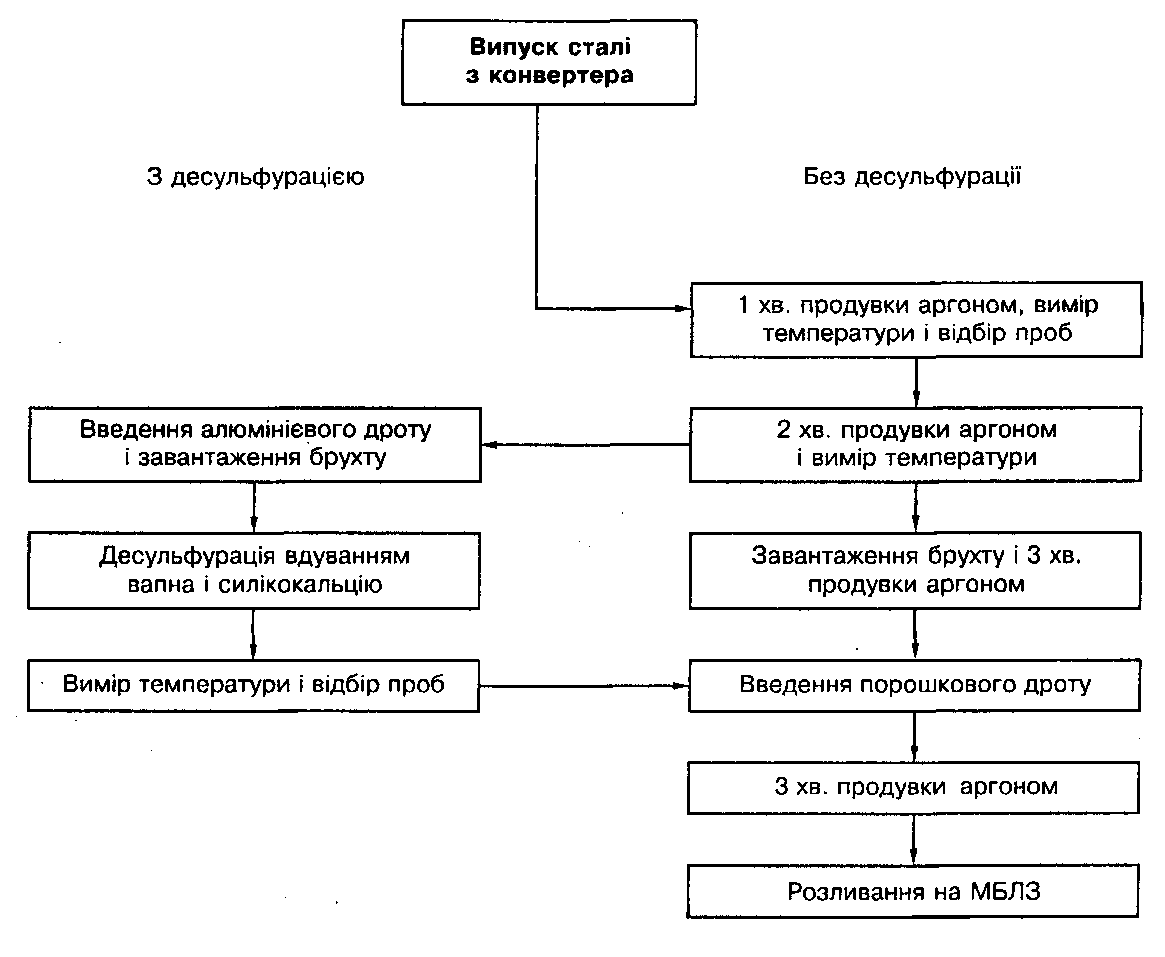

Прикладом технологічної схеми мікролегування і доведення сталі за хімічним складом порошковим проводом може служити досвід конвертерного цеху заводу в Раахе (фірма «Raytauuккі Оу» Фінляндія), де установка складається з машини для введення порошкового, проводу у ківш зі сталлю і обладнання завантаження брухту для охолоджування рідкої сталі. Введення порошкового проводу виконується після розкислювання сталі алюмінієвим дротом і десульфурації вдуванням вапна або силікокальцію.

Основні переваги технології, порівняно з інжекцією в струмені інертного газу, наступні: краще засвоєння присадок (90-100%), можливість введення із заданою точністю різної кількості елементів, навіть в малих дозах, відсутнє барботування ванни металу і повторне насичення киснем, воднем, азотом, незначні втрати температури металу - приблизно 5-10°, немає проблем із зберіганням, транспортуванням порошкоподібних матеріалів. Недоліки -обмежена кількість матеріалу, що вводиться, неможливість глибокої десульфурації.

В різних країнах світу експлуатується понад 200 установок для введення порошкоподібного проводу у ківш, що свідчить про ефективність і перспективність даної технології.

Порошковий провід можна вводити не лише у ківш, але і в проміжний ківш МБЛЗ і навіть у кристалізатор МБЛЗ.

Продукти розкислювання і видалення їх із металу

У розплаві, який містить кисень, після присадки розкислювача утворюється значна кількість типів неметалевих включень різного складу. Це оксидні включення МnО, Sі02, Аl203 та інші, сульфідні, наприклад, СаS, або комплексні з'єднання на їх основі.

Розрізнюють два типи продуктів розкислювання:

первинні, які утворюються в розплаві при додаванні розкислювачів, якщо фактичний вміст кисню в металі вище рівноважного при даній температурі і певному вмісті розкислювача;

вторинні, які виникають в результаті зниження температури металу аж до моменту кристалізації і зменшення у зв'язку з цим розчинності кисню. Цих включень тим більше, чим більша залежність концентрації кисню від температури при наявності досить незначні розкислювача. Тому при розкислюванні металу, наприклад, кремнієм, виникає більше вторинних продуктів розкислювання, ніж при розкислюванні алюмінієм.

Кількість оксидних неметалевих включень у звичайній сталі рідко перевищує 0,01-0,02%, а в якісній вона істотно нижча. Проте у зв'язку з тим, що розміри включень дуже малі (радіус їх складає 10-4-10-5 см і менше), число включень величезне і їх вплив на механічні та інші властивості сталі може бути значним.

Істотне, а іноді і вирішальне значення мають властивості включень: їх розмір, форма, механічні властивості (твердість, здатність деформуватися при куванні або прокатці) і характер їх розташування стосовно зерен закристалізованого металу. Властивості включень залежать також від того, являють вони собою прості оксиди чи оксидно-сульфідні фази.

Найменш шкідливі для властивостей сталі глобулярні силікатні, дрібні і рівномірно розсіяні включення. Більш небезпечні кристалічні, майже правильно обмежені включення: нітриди титану, корунд та інші. Такі включення внаслідок своєї непластичності при деформації металу є концентраторами напруг. Ще більш шкідливі скупчення (у вигляді роїв і хмар) значного числа дрібних включень, що приводять іноді до появи видимих вад (розшарувань) металу. Такі включення частіше зустрічаються в сталі, погано підготовленій до розкислювання алюмінієм (високі залишкові концентрації кисню перед введенням алюмінію).

Несприятливий вплив чинить ланцюжкове розташування неметалевих включень, коли по межах литого зерна розташовується у вигляді ланцюжка ряд легкоплавких включень і тих, що легко деформуються. Такі включення послаблюють зчеплення між окремими зернами і різко знижують міцнісні і пластичні характеристики сталі. Ланцюжки дають частіше сірчисті і рідше оксидно-сульфідні включення.

Для деяких сталей бажана повна відсутність неметалевих включень. Такі високі вимоги висувають, наприклад, до шарикопідшипникової сталі.

Більшість неметалевих включень мають густину меншу, ніж розплавлений метал. Винятки складають включення, що є продуктами розкислювання РЗМ, які мають майже таку або навіть дещо більшу густину, ніж рідкий метал. Внаслідок різниці густини включення повинні відстоюватись або спливати в рідкому металі. Чим швидше спливають неметалеві включення, тим чистішим має бути готовий метал і вищою його якість.

Вважається, що на швидкість видалення включень значно впливає їх розмір. У зв'язку з цим необхідне укрупнення включень, яке можливе в результаті:

коалесценції, тобто злиття двох крапельок і утворення однієї крупнішої;

коагуляції, тобто зчеплення або спікання двох твердих часток. При цьому на поверхні контакту двох твердих частинок зосереджена менша міжфазна енергія, ніж при контакті їх з металом;

прилипання твердого включення до рідкого або змочування рідкою часткою поверхні твердого включення, розтікання рідкої крапельки по його поверхні.

Певного розвитку набула точка зору, що не розміри неметалевих включень, а їх питома міжфазна енергія (натягування) на межі з рідким металом в основному визначає швидкість виділення і видалення їх із металу. Цим пояснюється відносно краще видалення частинок глинозему із металу, ніж більш крупних силікатних включень. Сталь із незначним вмістом кисню не змочує глинозем (міжфазний натяг на межі сталь-глинозем великий, а між-фазний натяг сталь-силікатне включення - малий). Змочуваність силікатів, навіть якщо вони мають відносно великі розміри, утруднює їх видалення із розплаву.

В практиці видаленню неметалевих включень сприяє інтенсивний рух металу в ковші, наприклад, при продувці інертним газом. При цьому на поверхні металу необхідно мати шар шлаку, здатного асимілювати включення, що виносяться висхідними потоками.

Одержання сталі із заданим низьким вмістом сірки і визначеною морфологією неметалевих включень забезпечується шляхом комбінованого використання різних методів позапіч-ноїдесульфурації, як це показано нижче на технологічній схемі виробництва металу з низьким вмістом сірки, що використовується в киснево-конвертерному цеху фірми "British steel" (Великобританія).

8.5. Контроль і управління на установках позапічної обробки 1

Найважливішим технологічним параметром позапічної обробки є температура металу. Для дотримання заданої технології необхідно оперативно вимірювати температуру рідкого металу з точністю не менше -5°С. Такий контроль виконується за допомогою занурюваних і термоелектричних термометрів зі змінними блоками одноразового використання. Верхня і межа вимірювань складає 1800°С, у ряді випадків - до 2000°С. В якості первинних перетво-рювачів у таких термометрах найчастіше застосовують вольфрамові термоелектроди.

Схема термоелектричного перетворювача для контролю температури рідкої сталі на-ведена на рис. 8.35.

До інших характеристик термоелектричного термометра слід віднести: тривалість встановлення показань -5 с, допустима тривалість перебування змінного блоку в металі -8 с.

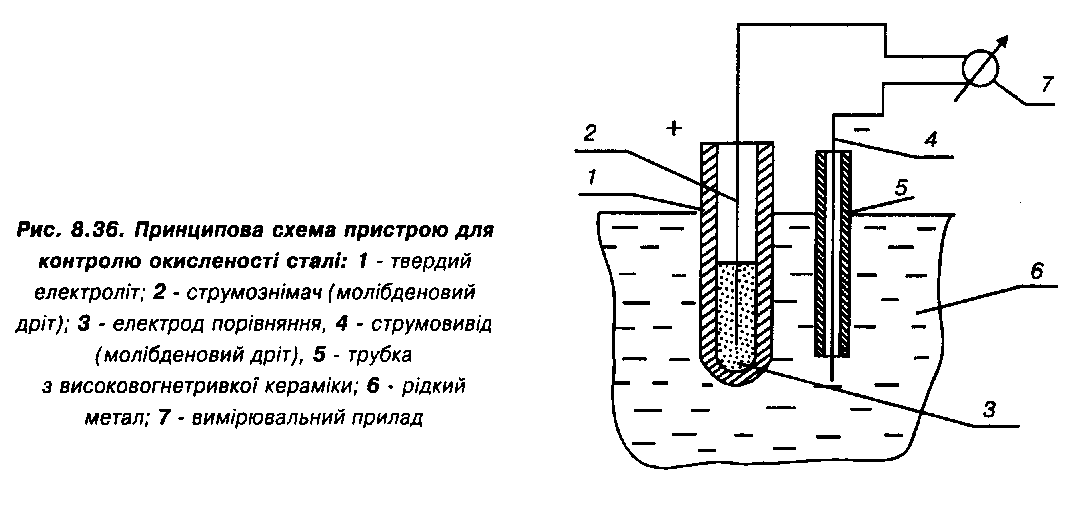

Технологічно необхідне також оперативне вимірювання вмісту активного кисню з метою контролю за результатами розкислювання металу і додаткового коригування для забезпечення заданого хімічного складу сталі. Застосовують практично безінерційний високочутливий метод електрохімічного контролю активності кисню в рідкому металі на основі датчиків із твердих електролітів.

Активність кисню в рідкій сталі визначається шляхом вимірювання величини ЕРС у високотемпературному концентрованому гальванічному елементі, в якому електролітом служить оксидна вогнетривка кераміка.

П ринципова схема пристрою контролю окисленості сталі наведена на рис. 8.36. На межі електроліту з досліджуваним металом І(аноді) відбувається процес [О]+2е=(О2-), на межі електроліту з електродом II (катоді)(О2-)=[О]+2е.

На межі розділу І метал одержує електрони з електроліту, на межі II, навпаки, метал віддає електрони. Якщо процес досягає стану рівноваги (постійне значення ЕРС при вимі-

рюванні компенсаційним методом), а твердий електроліт має суто іонну провідність, то активність кисню в металі пов'язана зі значенням ЕРС рівнянням Нернста:

![]()

де Е - електрорушійна сила, В; R - газова постійна, що дорівнює 8313, Дж/К.моль; F - постійна Фарадея, 96521 К.г-екв-1; n - число перенесення заряду потенціаловизначального процесу; a[0],a[0]*- активність кисню в металі й електроді порівняння; - тиск, відповідний відомому кисневому потенціалу в електроді порівняння; - тиск, відповідний визначальному потенціалу, який встановлює активність кисню в металі.

Між ЕРС елемента і логарифмом активності кисню існує лінійна залежність, яка зберігається у відомому інтервалі температур і активностей кисню. Нижня межа температури визначається високим електричним опором електроліту і малою рухливістю іонів, а верхня -розупорядкуванням решітки електроліту і можливою появою направленого руху електронів. Характерною особливістю застосовуваних електролітів є наявність в їх структурі вакансій іонів кисню.

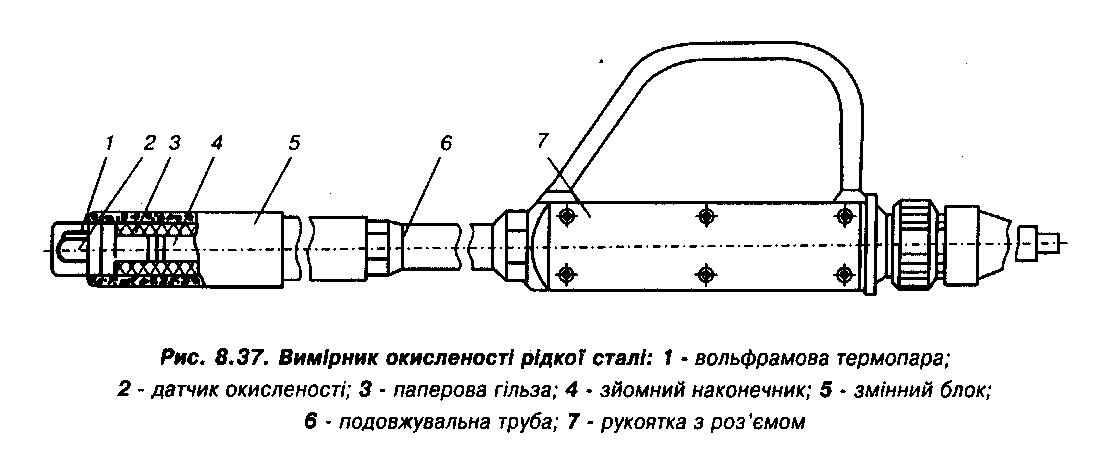

Конструкція застосовуваного в промисловості вимірника окисленості сталі наведена на рис. 8.37. Його основні технічні характеристики: межі вимірювання вмісту розчиненого

кисню - 0,002-0,2%, температура вимірювань - 1400-1600°С, відносна погрішність вимірювання вмісту розчиненого кисню в діапазоні 0,01-0,06% [О] ±0,01-0,02%, тривалість встановлення показань - 8-10 с.

Залежно від марки сталі, вимірювання її окисленості в ковші проводяться від одного до чотирьох разів.

Інформація про окисленість рідкої сталі із залученням інших даних, зокрема, температури металу, дозволяє посередньо контролювати угар легуючих, визначати вміст у сталі вуглецю, алюмінію.

Більш досконалі вимірювальні пристрої виконують, при зануренні в рідку сталь, виміри температури металу і окисленості сталі одночасно.

Сигнал з комбінованого датчика після обробки в мікропроцесорі реалізується на цифрових дисплеях реєструючого приладу у вигляді відповідних показників температури, активності кисню, вмісту вуглецю або алюмінію в рідкій сталі.

Важливою умовою економічної ефективності доведення рідкої сталі в ковші є підвищення рівня автоматизації установок.

Система автоматизованого управління процесом монтується на пульті установки доведення сталі. Пульт управління складається з кольорового монітора, клавіатури і принтера сигналізації несправності. Управління здійснюють на основі інформації про стан виробництва, перебіг процесу обробки, а також даних контролю за процесом.

Основою системи автоматизації є програмне управління з пам'яттю, комп'ютерна програма, побудована на стандартних елементах, має структуру з'єднання у функціональні блоки технологічних і технічних особливостей установки.

Комп'ютер слід розглядати як сполучну ланку між металургом (оператором) і управлінням процесу.

Металургійний комп'ютер, як незамінний компонент установки, на основі представлених даних процесу і часу обробки встановлює оптимальні кількості і дози, наприклад, порошкоподібних матеріалів, що вдуваються, автоматично обирає відповідні технологічні варіанти.

Дані, які вводяться в металургійний комп'ютер: маса рідкого металу; вміст елементів у рідкій сталі, її окисленість і температура перед обробкою; цільовий кінцевий вміст елементів у готовій сталі після обробки.

Комп'ютер веде розрахунок заданих величин на основі всіх наявних методів обробки і обирає оптимальний.

Результати розрахунку: кількість введених, наприклад, легуючих матеріалів, десуль-фураторів тощо; хвилинні витрати цих матеріалів; тривалість обробки.

Як правило, є можливість зміни заданих величин під час обробки без перерви в процесі доведення.

Паспорт обробки містить розпечатку усіх даних процесу: час початку і закінчення обробки; дата обробки; номер плавки; хімічний аналіз проб металу і виміри температури до і після обробки; матеріали, що вводяться в процесі доводки, їх кількість, питомі і хвилинні витрати; інформація про режим продувки аргоном.