- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

7.11. Аргонокисневе рафінування

Ця технологія була спочатку розроблена для виробництва корозійностійких (неіржаві-ючих) сталей з метою отримання в них якомога нижчої концентрації вуглецю, підвищення їх службових властивостей. Пізніше вона почала використовуватись для виплавки й інших мазок сталі, для яких також бажане отримання особливо низького вмісту вуглецю, наприклад, електротехнічних, або сталей з досить глибоким витягуванням. За кордоном вона отримала -<азву АОО-процес.

У вітчизняній практиці був розроблений процес газокисневого рафінування (ГКР-про-_ес), який дозволяє економити аргон, що є дорогим газом.

Для процесу використовуються конвертери садкою 5-130 т. Більшість їх сконструйовано лля подачі аргонокисневого дуття збоку з установкою фурм якнайглибше рівня ванни для максимізації перемішуючого ефекту дуття. Щоб уникнути надмірного зносу днища при утво-

ренні зони взаємодії дуттєвих струменів з металом, вважають достатнім, якщо відстань від фурми до днища складає 150-300 мм.

Фурми являють собою концентричні труби, по внутрішній з яких подається кисень з аргоном або азотом, а по зазору між нею і зовнішньою - аргон або азот як захисне середовище, що запобігає надто швидкому зносу футеровки. Незважаючи на це, футеровка в ділянці фурм зношується зі швидкістю близько 6 мм/плавку, а вище фурм - 9 мм/плавку із-за спливаючих газових бульб. Це значно вище, ніж швидкість зносу футеровки конвертера поза зоною продувки, і вимагає проміжних у процесі кампанії ремонтів конвертера в зоні продувки для зменшення питомих витрат вогнетривів (магнезитової цегли) до 8-12 кг/т сталі.

Головним технологічним прийомом процесу є зміна співвідношення витрат кисню і аргону від 5 на початку продувки до 0 в кінці її, тобто в міру зниження вмісту вуглецю в металі.

Як показано вище, в конвертерних процесах вуглець окислюється, головним чином, в зоні взаємодії окислювального дуття з металом. Підведення в цю зону вуглецю забезпечується завдяки перемішуванню ванни, провідну роль в якому грає виділення газоподібних продуктів окислення вуглецю. Таким чином, окислення вуглецю є автокаталітичним (само-прискорювальним)процесом.

У міру зниження в процесі продувки вмісту вуглецю інтенсивність його підведення в зону взаємодії зменшується і невикористаний на окислення вуглецю кисень окислює залізо. Це викликає втрати виходу придатної рідкої сталі, а при виробництві корозійностійкої сталі - значний вигар дорогого хрому.

В цих умовах зменшення кисневої складової дуття і збільшення інертної (Аr, N2) дозволяє, з одного боку, зменшити швидкість окислення заліза, а з іншого - підтримати інтенсивність перемішування конвертерної ванни і забезпечити доставку в зону дуття вуглецю з достатньою інтенсивністю.

З цією ж метою зменшують діаметр внутрішньої труби (звичайно менше 9 мм), що при обмеженій кількості фурм знижує питому інтенсивність продувки до менш ніж 1 м3 02 /т.хв. і збільшує тривалість продувки до 40-90 хв,

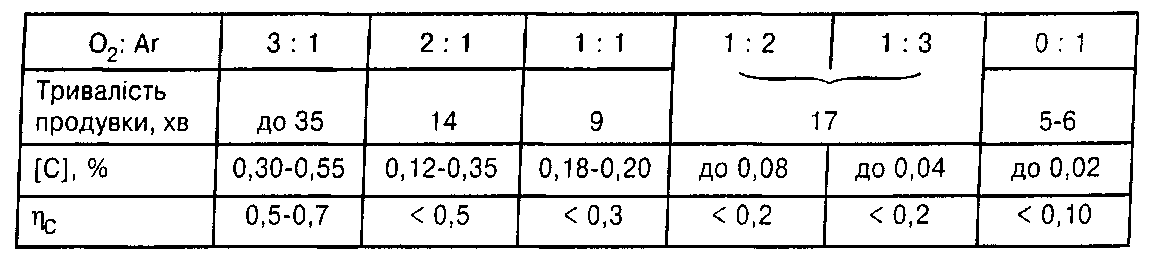

На різних заводах регулювання співвідношення 02:Аr у дутті здійснюють в процесі продувки за різними схемами. Уявлення про одержувані при цьому результати можуть дати наступні узагальнюючі дані:

Значно менше число конвертерів працює за КЛУ-процесом у Швеції і Франції, в якому кисень і аргон подається через фурми, встановлені у днищі. Є відомості, що донна продувка викликає значні викиди з конвертера, що збільшує втрати металу.

При аргонокисневому рафінуванні в цеху, де знаходиться конвертер, є електропіч для розплавлення початкової шихти, у тому числі високолегованого металобрухту для виробництва корозійностійкої сталі. При переплавці брухту шихту навуглецьовують і з електропечі випускають напівпродукт, який містить 1-3% С, 15-16 Сr і близько 10% Nі з температурою до 1700°С.

Напівпродукт заливають у конвертер і продувають метал аргонокисневою сумішшю зі ступеневим співвідношенням, що безперервно змінюється.

Для формування шлаку в конвертер присаджують вапно і доломіт. З останнім у шлак вводиться оксид магнію, що насичує шлак по цьому компоненту і знижує знос футеровки. Основність кінцевого шлаку 1,5-2,0.

Температуру в процесі продувки підтримують на рівні 1680-1700°С, що запобігає надмірному окисленню хрому завдяки тому, що реакція його окислення екзотермічна.

![]()

3[С]+(Сг203) = 2[Сг]+3{СО} (7.28)

і підвищення температури зрушує її вправо.

В процесі продувки в конвертер можуть присаджувати оксид нікелю, нікелевий агломерат, хромову руду, феронікель, феромарганець і ферохром, які охолоджують ванну і не дозволяють розвиватися надмірно високим температурі і зносу футеровки. При необхідності підігріву ванни, присаджується феросиліцій.

На заключному етапі продувки знижують співвідношення кисню й аргону в дутті до 1:8 і 0:1, тобто переходять на продувку чистим аргоном. Це сприяє розкислюванню шлаку, зниженню вмісту оксиду хрому у шлаку до 1 % і збільшенню засвоєння всього використаного на плавку хрому до 98%.

Аргонокисневим процесом виплавляється до 80% світового виробництва корозійностійкої сталі.

8. ВИРОБНИЦТВО ЯКІСНИХ, ЛЕГОВАНИХ І СПЕЦІАЛЬНИХ СТАЛЕЙ