- •1. Струминні течії

- •1.1. Конструкція дуттєвих пристроїв

- •1.2. Дозвукові струмені

- •1.3. Звукові і надзвукові струмені

- •1.4. Керування продувкою

- •2. Теорія конвертерних процесів

- •2.1. Взаємодія окислювальних струменів із металом

- •2.2. Фізико-хімічні процеси при взаємодії

- •2.3. Засвоєння кисню дуття

- •2.4. Окислювання кремнію

- •2.5. Окислювання марганцю

- •2.6. Окислювання вуглецю

- •2.7. Десульфурація

- •2.8. Дефосфорація

- •2.9. Окислюваність металу

- •2.10. Азот і водень у сталі

- •2.11. Тепловий бік процесу

- •2.12. Пилоутворення

- •2.13. Шлакоутворення

- •2.14. Перемішування ванни

- •2.15. Керування продувкою

- •3. Процеси повітряного дуття

- •3.1. Будова і схема роботи конвертерів донного повітряного дуття

- •3.2. Бесемерівський процес

- •3.3. Томасівський процес

- •3.4. Мале бесемерування

- •3.5. Збагачення донного повітряного дуття киснем і застосування інших газових сумішей

- •4. Процес із верхньою кисневою продувкою

- •4.1. Історія виникнення і розвитку процесу

- •4.2. Схема конвертера, загальний виклад технології

- •4.3. Фурми, сопла, дуттєвий режим

- •Io2•τ≈const. (4.3)

- •4.4. Механізм окислювальних процесів. Динаміка рідкої ванни

- •4.5. Шихтові матеріали і вимоги до них

- •4.6. Особливості окислювання і виведення домішок

- •4.7. Шлакоутворення

- •4.8. Служба футеровки

- •4.9. Фізичні втрати металу

- •4.10. Матеріальний і тепловий баланси плавки

- •4.11. Теплові втрати конвертерів

- •4.12. Тепловий режим

- •Кількість феросплавів Мфспл і навуглецьовувача* розраховують за формулою

- •5. Донна киснева продувка

- •5.1. Шихтовий режим

- •5.2. Дуттєвий режим

- •5.3. Тепловий режим

- •5.4. Технологічні взаємозв'язки

- •5.5. Фосфористий чавун

- •5.6. Низькомарганцевистий чавун

- •5.7. Ванадієвий чавун

- •6. Комбінована продувка

- •6.1. Типи продувки

- •6.2. Особливості конструкції дуттєвих пристроїв і агрегатів

- •6.3. Дуттєвий режим

- •6.4. Технологічні взаємодії

- •6.5. Тепловий режим

- •6.6. Вибір конвертерного процесу для конкретних умов підприємства

- •7. Варіанти технології

- •7.5. Конвертери (печі) з оптимізованим використанням енергії- eof*

- •7.6. Продувка фосфористих чавунів

- •7.7. Продувка високо.Марганцевистих чавунів

- •7.8. Продувка ванадієвих чавунів

- •7.9. Продувка хромовмісних чавунів

- •7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

- •7.11. Аргонокисневе рафінування

- •8.1. Попередня обробка чавуну

- •8.1.1. Мета обробки

- •8.1.2. Позадоменна десульфурація чавуну

- •8.1.3. Позадоменна дефосфорація чавуну

- •8.1.4. Задачі і принципи десиліконізації чавуну

- •8.2. Задачі позапічної обробки сталі в конвертерних цехах

- •8.3. Відсікання і виявлення шлаку при випуску металу з конвертера

- •8.4. Сучасні технології розкислювання і легування сталі

- •8.6. Обробка сталі у ковші нейтральним газом

- •8.7. Обробка сталі при зниженому тиску (вакуумування)

- •8.8. Нагрівання сталі у ковші при атмосферному тиску

- •8.10. Якість і призначення конвертерних сталей

- •9. Керування конвертерним процесом

- •9.1. Контроль процесу

- •9.2. Статичне керування

- •9.3. Динамічне керування

- •9.4. Системи автоматизації

- •10.1. Параметри агрегатів

- •10.3. Футеровка

- •10.4. Охолодження й очищення конвертерних газів

- •11. Конвертерний цех

- •11.1. Схема роботи цеху

- •11.2. Вантажопотоки

- •11.3. Планування цеху

- •12.2. Метал

- •12.3. Неметалеві матеріали

- •12.5. Вода

- •13. Техніко-економічні показники

- •14. Аварії і техніка безпеки

7.10.2. Варіанти безперервного сталеплавильного процесу (бсп)

Усі діючі в даний час сталеплавильні агрегати є агрегатами періодичної дії. З досвіду багатьох виробництв відзначено, що заміна періодичного процесу безперервним веде до збільшення продуктивності, зниження експлуатаційних витрат, підвищення і стабілізації якості продукції, зменшення технологічних відходів, більш ефективного використання додаткових матеріалів. Сучасна технологія дозволяє здійснювати безперервне розливання підряд багатьох плавок. Успішними виявилися спроби створення безперервної лінії: безперервне розливання сталі - прокатний стан.

Проте на сьогоднішній день проблеми, пов'язані з вибором зручної для практичного використання конструкції сталеплавильного агрегату безперервної дії (САБД), організацією безперервного сталеплавильного процесу і відпрацюванням технології виплавки сталі, поки що не вирішені. Запропоновані різні варіанти конструкцій САБД і технологій виплавки в них сталі, які можна класифікувати таким чиїном.

1. По організації процесу: а) багатостадійні з розподілом операції на стадії. При цьому в кожній ємкості або частині агрегату проводиться одна або кілька технологічних операцій;

б) одностадійні, коли всі операції видалення домішок і перетворення чавуну у сталь відбуваються одночасно.

По конструкції агрегату: а) операція проводиться на поді. При цьому газоподібні і тверді реагенти надходять у так звані подові, жолобні реактори; б) операція проводиться таким чином, що метал, шлак, додаткові матеріали знаходяться у завислому, розпиленому краплеподібному стані у так званих струминних реакторах.

По організації технології: а) рух шлаку і металу відбувається в одному напрямі; б) шлак і метал рухаються у протитечії.

За складом шихтових матеріалів. Шихта може складатися: а) з рідкого чавуну; б) чавуну і брухту (скрапу); в) чавуну і металізованих залізорудних матеріалів; г) лише з брухту, який безперервно плавиться; д) лише з металізованих залізорудних матеріалів.

Безперервні процеси дозволяють досягти високої інтенсивності їх перебігу і високих коефіцієнтів використання площі або об'єму агрегатів, максимально автоматизувати процес, підвищити продуктивність і полегшити умови праці обслуговуючого персоналу.

У 1898 р. перший патент на безперервний сталеплавильний процес був виданий в Росії 1.1. Затману. Згідно з цим винаходом, рідкий чавун рафінували під час протікання його по залізу. В 1937 р. на заводі «Рехліне» (Німеччина) використовувався конвертер безперервної дії на повітряному дутті для переділу ванадієвого чавуну у сталь. За ним був ряд інших патентів з цього питання. В 1939 р. М.М. Доброхотов запропонував варіант безперервного сталеплавильного процесу, робота якого була побудована на принципі мартенівського процесу. В 1940 р. X. Рехлінг і 0. Джонсон в Німеччині розробили сталеплавильний агрегат безперервної дії (САБД), в якому чавун повинен був текти через піч, що обертається, і продуватися повітрям через фурми, розташовані під поверхнею ванни. В цьому ж році винахідник Ф.Б. Уолд отримав патент на пристрій, в якому чавун рафінувався в серії печей, через які протікав метал.

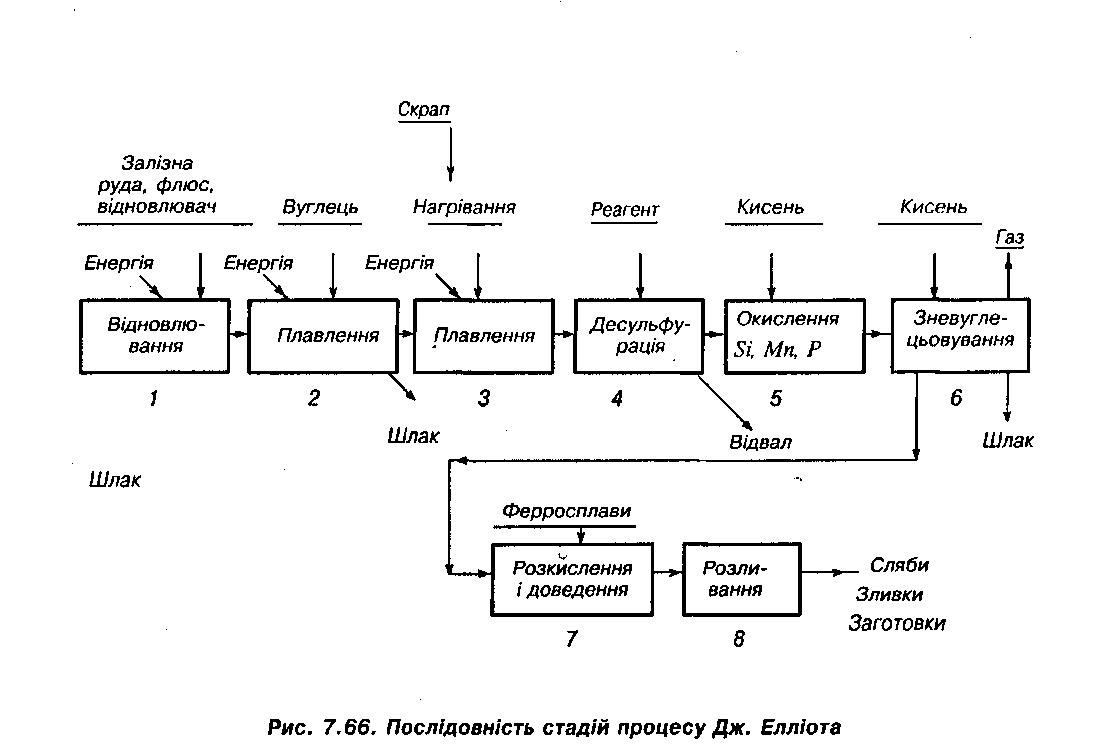

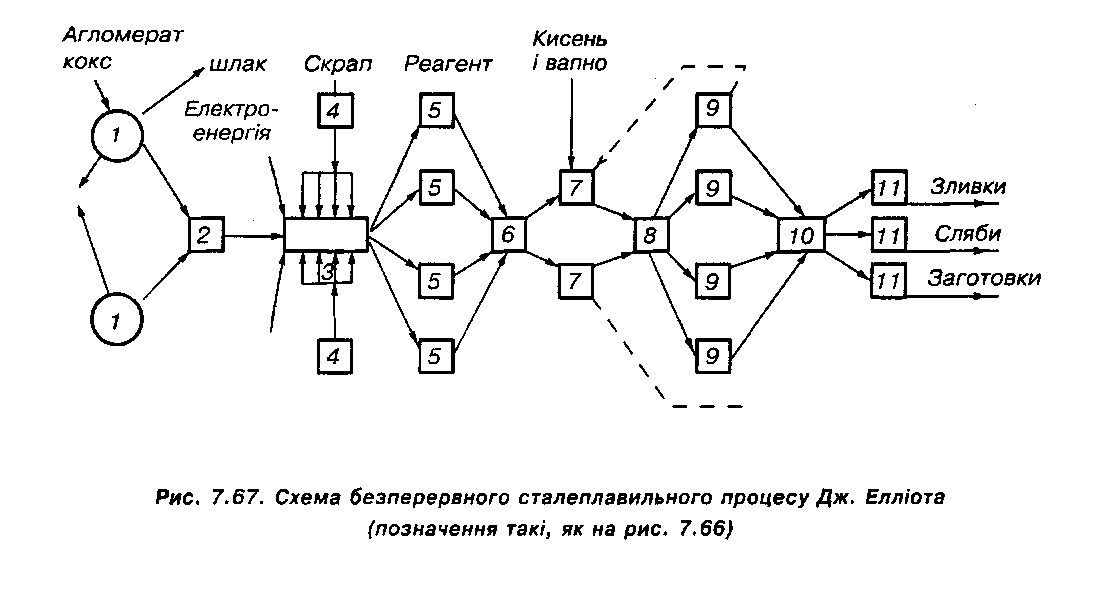

До числа перших зарубіжних схем безперервного сталеплавильного процесу відноситься варіант, запропонований Дж. Елліотом (1958 р.) (рис. 7.66 і 7.67).

Відповідно до схеми (рис. 7.67), чавун із доменних печей 1 продуктивністю 2000 т/добу проходить через активний міксер 2 і подається у піч 3 для плавлення скрапу. Пакети скрапу підігріваються в шахтних печах 4 до 1150 °С і вводяться в піч 3 ємкістю 300 т у повільний потік металу за допомогою штовхачів через завантажувальні вікна. Високовуглецевий метал швидко розчиняє гарячий скрап.

Одержаний в печі 3 розплав проходить стадію десульфурації твердими реагентами (вапном, ціанідом або карбідом кальцію) в чотирьох барабанах 5 ємкістю по 20 т, що обертаються навколо горизонтальної осі. Відділення шлаку після десульфурації відбувається на виході з барабана.

Буферний металоприймач 6 ємкістю до 500 т (при нормальній роботі 100 т) служить для усереднення складу металу, а також дозволяє ремонтувати окремі ділянки системи без зупинки процесу.

Далі метал проходить стадію окислення кремнію, марганцю і частково вуглецю в роторних печах 7 ємкістю по 75 т, де продувається киснем. Необхідні для дефосфорації шлаковий і температурний режими регулюються додаванням вапна, твердих окислювачів і кінцевого шлаку, отриманого в наступній стадії процесу. Роторні апарати обертаються навколо злегка нахиленої до горизонту осі, що забезпечує перемішування металу і шлаку.

Із роторних апаратів метал надходить у невеликий буферний металоприймач 8, на виході з якого від нього відділяється шлак, а потім - в апарати для зневуглецьовування 9 ємністю по 75 т, які здатні нахилятися відносно обох взаємно перпендикулярних горизонтальних осей, що забезпечує регулювання швидкості потоку металу і можливість періодичних заправок подини.

З печі 9 метал надходить на збірний жолоб, де відбирають проби для швидкого визначення складу металу, безперервно вимірюють температуру і швидкість потоку, а також відділяють від металу шлак, направляючи його для використання у попередній стадії процесу, що збільшує вихід рідкої сталі.

На шляху до металоприймача 10 (ємкість 100 т) в кінцевій стадії доведення проводиться -рисадка у струмінь металу розкислювачів і легуючих добавок. Дозування їх кількості здійснюються автоматично діючою системою на основі даних аналізів. Із металоприймача готова сталь cтікає у багатоструменеву машину безперервного розливання сталі.

В наш час здобули широку популярність наступні типи безперервних сталеплавильних процесів: струминного рафінування чавуну англійського науково-дослідного Інституту БІС-РА; чотиристадійний ЦНДІЧМ, запропонований Г.П. Іванцовим і співавторами; французького науково-дослідного інституту ІRSID, оснований на рафінуванні крапель металу у шлаку, жолобного типу, названий УОРКРА, Московського інституту сталі і сплавів, який випробовувався на заводі «Запоріжсталь»; Дніпропетровського металургійного інституту. В Японії розроблено процес NRIM, який ґрунтується на рафінуванні металу при перетіканні його з однієї ванни в іншу. В США фірмою «Бетлехем Стіл» випробуваний процес жолобного типу з паралельними потоками металу і шлаку. Крім того, є ще багато інших розробок, що відносяться до безперервного виробництва сталі.

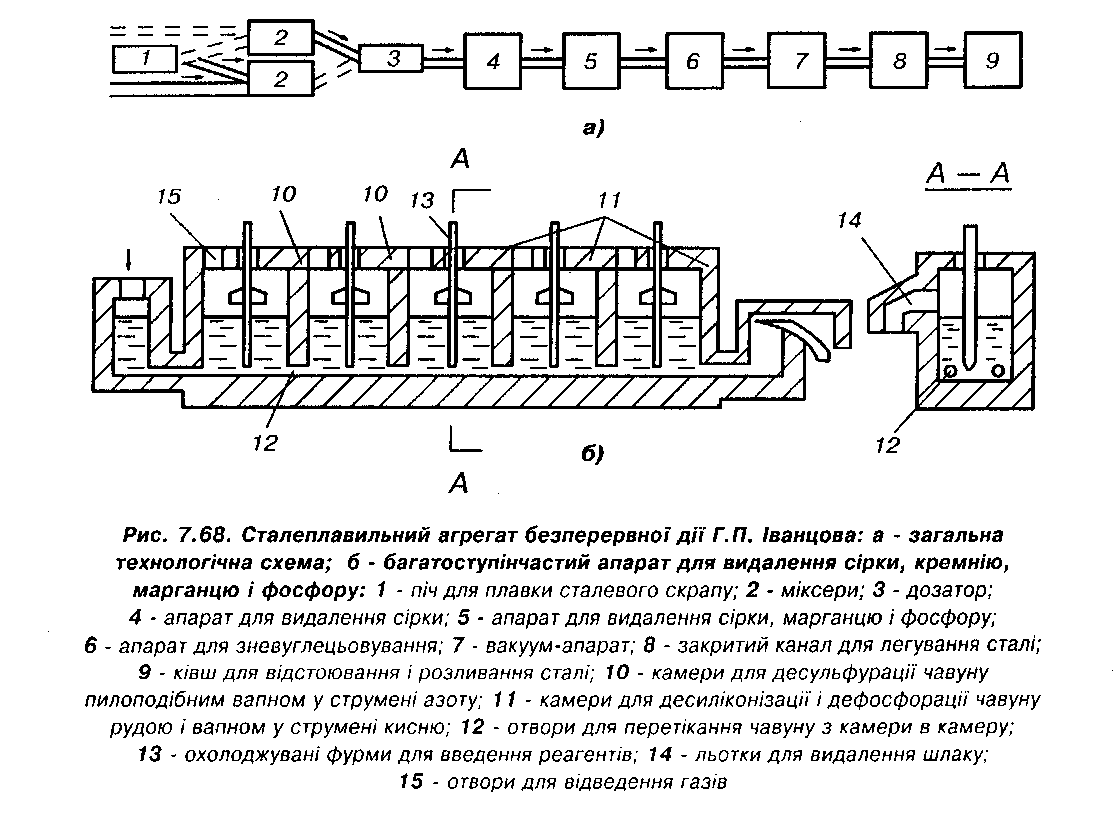

До багатостадійних установок безперервної дії відноситься агрегат, запропонований Г.П. Іванцовим (рис. 7.68).

В основу способу покладено два принципи: 1) розподіл процесу отримання сталі на послідовні операції із забезпеченням у відповідних апаратах оптимальних умов для їх здійснення; 2) безперервність проведення усіх операцій. Рафінування чавуну від сірки, кремнію і фосфору, пов'язане з утворенням агресивних шлаків, проводять на початку процесу послідовно в різних апаратах при відносно низькій температурі і видаляють шлак.

Тому при зневуглецьовуванні рафінованого чавуну утворюється мало шлаку, що збільшує термін служби футеровки в порівнянні з одностадійним безперервним сталеплавильним процесом.

В камерах 10 проводять десульфурацію чавуну пилоподібним вапном у струмені азоту, а в камерах 11 - знекремнювання і дефосфорацію рудою і вапном у струмені кисню. Чавун перетікає із камери в камеру через отвір 12, реагенти вводять через водоохолоджувані фурми 13. Шлак, що утворюється, видаляється через льотки 14, а гази відводяться через отвори 15.

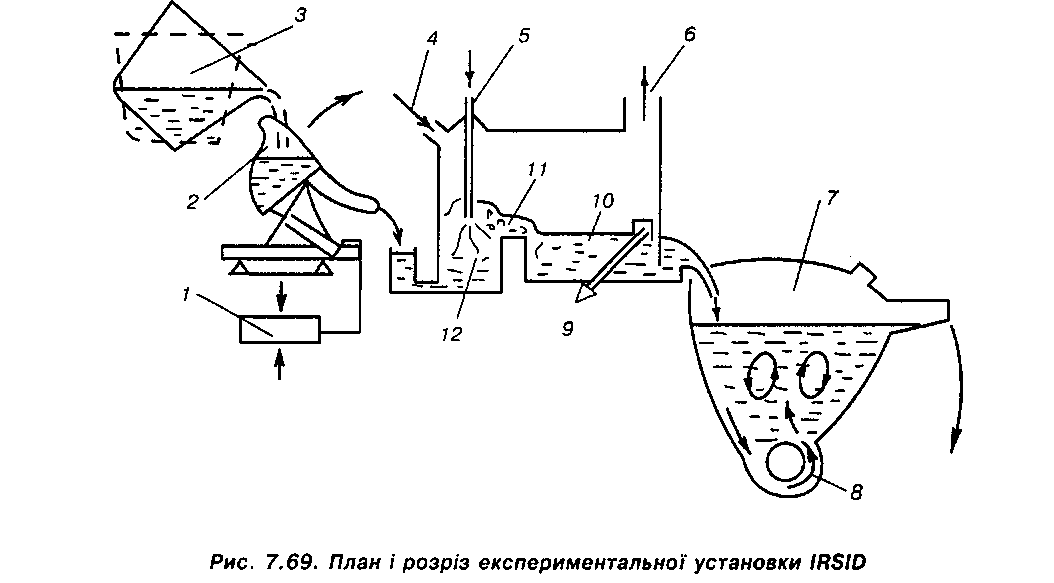

Прикладом одностадійного безперервного сталеплавильного процесу може служити одностадійний конвертерний безперервний процес, запропонований IRSID (Франція) (рис. 7.69).

Агрегат продуктивністю 20-30 т/год. був введений в експлуатацію в 1971 р. Рідкий чавун із чавуновозного ковша 3 надходить у дозатор секторного типу 2 місткістю 15 т, встановлений на тензометричних вагах. За допомогою регулятора витрат 1 чавун безперервно вводять у реакційну ванну (конвертер) 12 сифоном, кисень і порошкоподібне вапно вдуваються через фурму 5, а охолоджувачі (дрібний скрап, металізовані окaтиші) завантажуються через отвір 4. Продукти рафінування у вигляді газошлакометалевої емульсії 11 перетікають у відстійну ванну 10, де краплі металу осідають і відділяються від шлаку 9, а гази виходять через димохід 6. Нерозкислена сталь через сифон безперервно надходить в агрегат доведення - 7-канальну індукційну піч місткістю 45 т з одним індуктором 8 потужністю 800 кВт. В агрегаті доведення сталь розкислюють і коригують вміст вуглецю шляхом вдування порошкоподібних вуглецевмісних матеріалів.

Установка IRSID випробовувалась у безперервному режимі більше п'яти діб. Тривалість її роботи визначалася стійкістю футеровки. Здійснювався переділ звичайних (0,22-0,27% Р) і фосфористих (до 1,8% Р) чавунів. При виплавці низьковуглецевої сталі ([С]=0,06% [Р]=0,018%) спостерігалися коливання вмісту: Д[С]= ±0,01; А[Р]= ±0,006%. Ступінь дефосфорації і десульфурації металу складав 92 і 45%.

Одностадійна установка IRSID має значні теплотехнічні переваги в порівнянні з іншими установками конвертерного типу. При переділі мартенівського чавуну вдається переплавляти близько 25% брухту від маси металевої шихти.

При тривалості БСП в установці IRSID кілька діб досить достовірно оцінена стійкість футеровки агрегату. Питомі витрати вогнетривів при одностадійному рафінуванні низько-фосфористого чавуну виявилися в 1,5-3 рази менші, ніж у звичайному кисневому конвертері. Вихід рідкої сталі складав 93-94% (по залізу 96-97%), тобто перевищував показник кис-чево-конвертерного процесу.

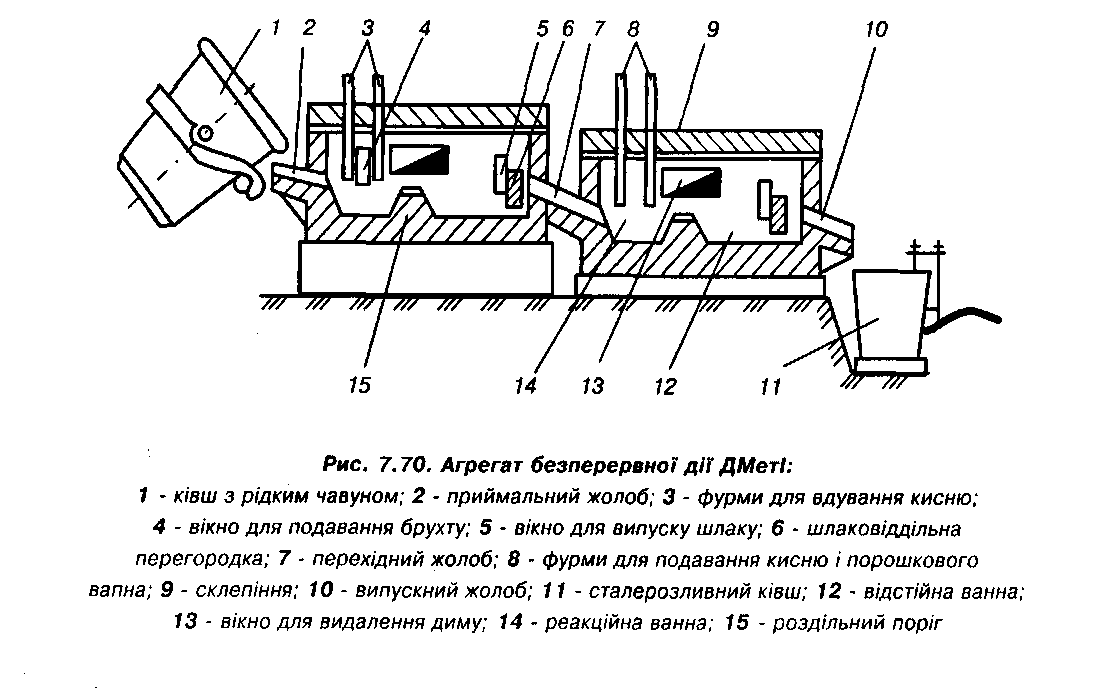

Двостадійна установка БСП конвертерного типу продуктивністю 6-8 т/год. (рис. 7.70) оозроблена ДМетІ. В першому агрегаті установки, футерованому динасовою цеглою, видаляють з металу кремній, марганець і частину вуглецю. Тут же охолоджують метал шляхом зведення металобрухту, руди або окотишів. У другому агрегаті, футерованому магнезитом,

видаляють фосфор, сірку і вуглець, що залишився. Шлак наводиться за допомогою порошкоподібних матеріалів, які вдуваються струменями кисню. Передбачена також безперервна подача в другий агрегат рідких синтетичних шлаків, що виплавляються в циклоні.

У кожному агрегаті є дві ванни (реакційна і відстійна), розділені порогом, склепіння з отворами для кисневих фурм, отвори для видалення диму і випуску шлаку, шлаковідділяю-ча перегородка, що запобігає перетіканню шлаку. В реакційній ванні є вікно для подачі брухту та інших охолоджувачів. В неї по жолобу надходить рідкий чавун, що продувається киснем за допомогою двох водоохолоджуваних фурм, в цю ж ванну подають охолоджувачі. Газошлакометалева емульсія перетікає через поріг у відстійну ванну, де фази розділяються і завершуються реакції між шлаком і металом.

Шлак видаляється самоплином через шлаковипускний отвір, а метал через сифон і по жолобу надходить у другий агрегат, де закінчується рафінування розплаву.

В порівнянні з періодичним киснево-конвертерним процесом САБД конвертерного типу має значні переваги: удвічі більша продуктивність агрегату і праці; збільшення виходу рідкого металу на 2-3% в результаті зменшення втрат заліза зі шлаком, викидами, виносом і димом; зниження питомих витрат вапна і кількості шлаку, що утворюється, що у дво- і тристадійних САБД досягається спуском кислого шлаку, а також регенерацією частини основного шлаку; скорочення у 2-2,5 раза витрат вогнетривів; ймовірне зниження собівартості сталі; більш високі стабільність складу і якість сталі.

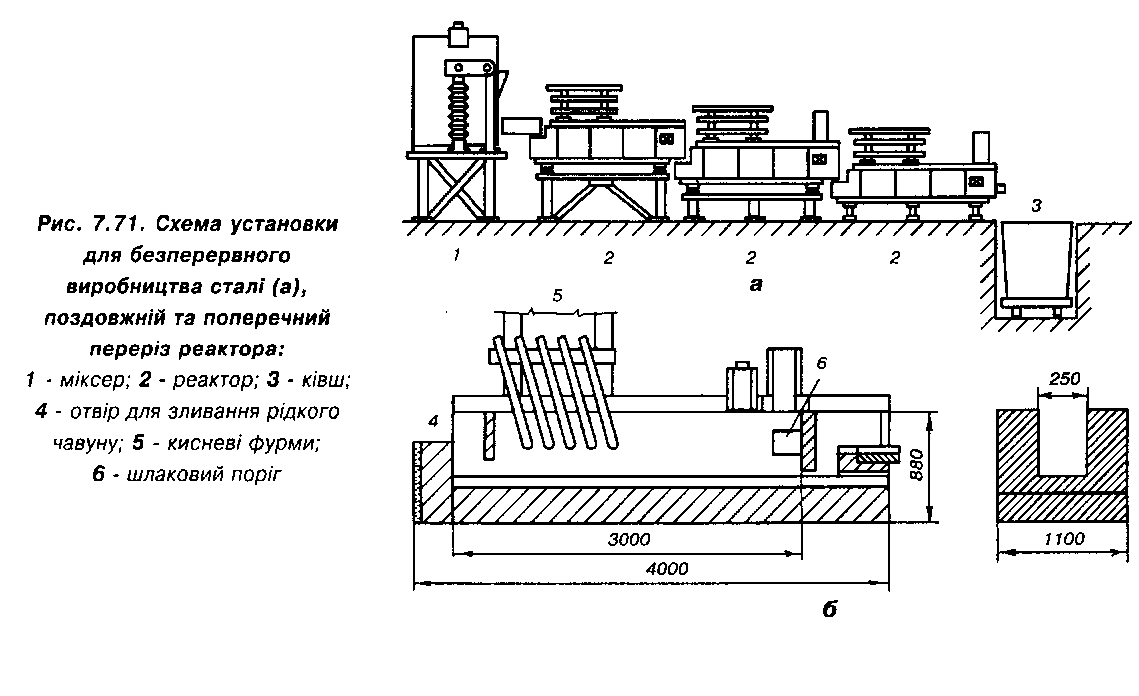

Безперервний сталеплавильний процес з селективним окисленням домішок чавуну розроблявся в Японії Національним дослідним інститутом металів. У 60-х роках на підставі результатів попередніх експериментів побудували одноступінчастий агрегат, схема якого представлена на рис. 7.71,

Розміри ванни складають: довжина - 3 м, ширина - 250 мм і глибина - 600 мм. Через склепіння вводили водоохолоджувані фурми (не більше 9), кут нахилу яких міг змінюватися. Кожний реактор складався з двох зон: продувної і відстійної. На вихідному кінці реактора, поблизу розвантажувального порога, вбудований скімер, за допомогою якого від металу відділяється шлак, що витікає через шлакову льотку в бічній стінці. Метал тече під скімером і потім переливається через поріг, висота якого визначає висоту металевої ванни.

З урахуванням даних, отриманих при проведенні експериментів з порціями чавуну масою по 3 т, в 1967 р. побудували багатоступінчастий агрегат. У першому ступені агрегату передбачалося видаляти з чавуну кремній і значну частину фосфору, в другому - знижувати концентрацію фосфору як можна нижчого значення, а також доводити метал за вмістом вуглецю і температурою до необхідних величин, у третьому - здійснювати доведення металу за всіма елементами і температурою до заданих величин готової сталі. Автори процесу вважали за можливе також здійснювати переділ чавуну в сталь у реакторі, що складається із двох ступенів.

Чавун в реактор подавали з міксера ємкістю 15 т. Постійність витрат чавуну контролювали безперервним зважуванням міксера. В склепінні по довжині агрегату встановлювали від 4 до 7 кисневих фурм з нахилом під кутом 5° до напряму потоку металу. Через кисневі фурми в робочий простір з киснем вдувався порошкоподібний флюс. Контроль за перебігом процесу здійснювався на ділянці між скімером і порогом. Тут виміряли температуру металу стаціонарною термопарою і пірометром. Проби металу безперервно відбирали і аналізували.

Основним завданням експериментів було максимальне видалення кремнію і визначення степеня дефосфорації при основності шлаку менше двох у першому ступені агрегату і видалення більшої частини вуглецю в другому ступені. Переробляється 6 т чавуну. Флюсуючу суміш, що містить 83% вапна і 17% плавикового шпату, подавали через усі кисневі фурми з витратами 4 кг/хв. в перший і 2 кг/хв. - у другий ступінь. Для підвищення рідкотекучості шлаку в перший ступінь додавали окалину з витратами 0,5 кг/хв.

У подальших експериментах ставили завдання поліпшувати властивості шлаку в агрегаті другого степеня. Для цього збільшили внутрішню ширину ванни до 300 мм. Ємкість при цьому збільшилась до 1030 кг. Переробляли 12 т чавуну.

В перший ступінь флюс подавали, як описувалося вище, а в другий - заздалегідь підготовлену суміш, яка складається з 67% вапна, 13% плавикового шпату і 20% піску з витратами 2.5 кг/хв. В камеру першого ступеня флюс вдували через дві, а другого - через одну фурму.

Було відзначено, що в цьому процесі степінь дефосфорації металу відносно невелика складає 62-82%, а степінь зневуглецьовування - 75-90%. Степінь десульфурації металу -зкож невисока. Такі низькі результати пояснюються тим, що процеси видалення з металу

шкідливих домішок у цих експериментах здійснювалися в несприятливих умовах. Так, дефосфорація протікала разом з окисленням кремнію і при відносно високій температурі (1520-1690°С), а десульфурація відбувалася при низькій основності.

У цих умовах видалення шлаку з кожного агрегату не підвищувало степінь рафінування сталі, а лише приводило до збільшення витрат рафінуючих матеріалів.

Сталь після рафінування містила досить багато шкідливих домішок: 0,034-0,038% S; 0,031-0,060% Р.

Знос вогнетривкої футеровки в зонах її активного руйнування складав в середньому 5 мм за 90 хв. або 3,2 мм/год. Збільшення товщини футеровки ванни другого ступеня від 250 до 300 мм суттєво зменшувало знос футеровки бічних стін.

Разом з розглянутими способами безперервного виробництва сталі, які пройшли або проходять перевірку в тих чи інших масштабах, за останні 20 років було опубліковано декілька інших цікавих пропозицій.

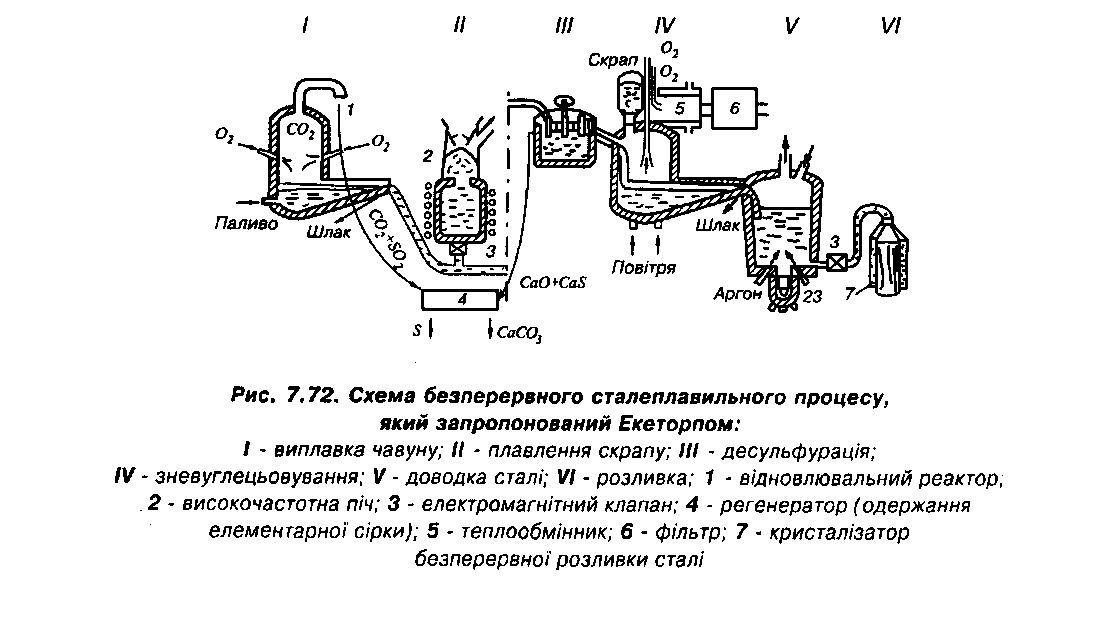

С. Екеторп на підставі аналізу термодинамічних умов перебігу металургійних реакцій запропонував безперервний процес виробництва сталі із руди за схемою, представленою на рис. 7.72.

Дрібний залізорудний концентрат разом з рідким паливом, газом або меленим вугіллям вдувається в первинну ванну рідкого чавуну в реакторі-відновнику І, поверхня якої захищена від окислення шаром коксу або іншого аналогічного за властивостями матеріалу.

Над поверхнею ванни киснем, що спеціально подається, допалюють СО до С02. Шлак із реактора І гранулюють і використовують у будівництві.

Крупний скрап розплавляється безперервно в індукційній печі з магнітогідродинамічним затвором II; отриманий розплав змішується з розплавом із реактора-відновника 1, що містить 3-4% С, і надходить у реактор для десульфурації металу вапном. Шлак, що містить велику кількість сірки, надходить в апарат III разом з С02 з агрегату 1. В результаті реакції між СаS і С02 утворюється СаС03 й елементарна сірка.

Метал, що містить близько 0,005% S і практично не містить кремнію, марганцю і фосфору, надходить в агрегат IV, де продувається зверху киснем, а знизу - повітрям або іншим газом для перемішування ванни. Під час продувки в метал досаджують охолоджувачі у вигляді дрібного брухту або залізорудних матеріалів. Вапно та інші шлакоутворюючі мате-

ріали не застосовуються. Монооксид вуглецю, що утворюється, спалюється в кисні в теплообміннику, гази, що відходять, очищаються від пилу, шлак відділяється від металу і гранулюється.

Доведення сталі здійснюється в агрегаті V, куди для перемішування металу подається аргон. Температуру металу регулюють за допомогою індукційного нагрівання струмами низької частоти. Готова сталь через електромагнітний клапан надходить у кристалізатор безперервного розливання під рівень металу, який захищений від атмосфери шаром шлаку.

В італійському центрі металургійних досліджень розроблений цікавий спосіб рафінування чавуну. Для цього у вертикальний реактор шахтного типу зверху безперервно заливають чавун. У верхній же частині реактора проводиться випуск шлаку. По висоті шахти реактора на двох рівнях розташовані водоохолоджувані фурми, через які подають кисень з порошкоподібним вапном і залізорудним концентратом. При необхідності, через ці фурми подають також рідке або газоподібне паливо. В нижній частині реактора знаходиться випускний отвір для металу. Велика частина об'єму реактора заповнена шлакогазометалевою емульсією. Метал в реакторі у вигляді крапельок переміщується вниз, а шлак - вгору. Таким чином здійснюється протитечія між металом і шлаком. Пропонується використовувати скрап і флюси у вигляді кусків і завантажувати їх у верхню частину реактора.

Деякі дослідники пропонують використовувати для безперервного виробництва сталі циліндричні реактори, що обертаються. Наприклад, Шервуд (США) запропонував одержувати сталь безпосередньо із руди в довгій печі, яка обертається і опалюється природним газом. Піч складається із кількох зон. У першу зону безперервно завантажують залізорудні окотиші, а також подрібнений вапняк і вугілля з малим вмістом летких. Суміш цих матеріалів у співвідношенні 20:1:10, перемішуючись у відновлювальній зоні печі, нагрівається приблизно до 1100°С, і оксиди заліза відновлюються до металевого заліза. Надлишок відновника, частки вапняку, що поглинули сірку, і зола витраченого на відновлення вугілля виводяться з печі в кінці її відновної зони, а окотиші, які, як вважає Шервуд, не руйнуються, переміщуються у плавильну зону печі.

В наступній зоні є високотемпературні пальники, які плавлять метал і шлак; металева і шлакова фази поступово переміщуються до розвантажувального кінця печі. Готовий метал видається в агрегат для доведення, а потім на безперервне розливання. Аналогічну за принципом дії, але більш просту конструкцію печі Шервуд запропонував для безперервного виробництва сталі зі скрапу або відновлених окотишів.

Як уже відзначалося відносно виходу придатного металу, безперервний сталеплавильний процес також має явні переваги перед звичайним киснево-конвертерним процесом. Ці переваги використовуються найбільш повно, якщо в безперервному сталеплавильному процесі організована протитечія металу і шлаку.

Це дозволяє у безперервному процесі одержувати сталь з більш низьким вмістом шкідливих домішок при мінімальних витратах реагентів, тобто найдешевшим шляхом. Це теоретичне положення підтверджено експериментально.

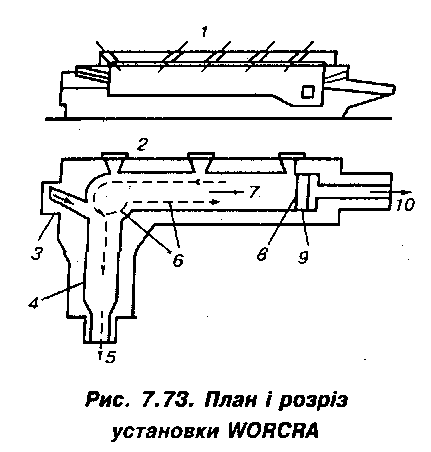

В протитечійному процесі WORCRА із чавуну з вмістом 0,061% S і 0,10% Р при питомих витратах вапна 66 кг/т чавуну і основності шлаку 2,6 була одержана сталь з 0,009% S і 0,003% Р. За рахунок вдосконалення схеми руху потоків металу і шлаку ступінь рафінування металу вдасться збільшити ще в більшій мірі.

В цьому процесі одержання сталі з рідкого чавуну використовується жолобоподібна піч з розосередженою подачею кисню по її довжині і з протитечією металу і шлаку. Запропоновано два типи сталеплавильних агрегатів: для роботи на рідкому чавуні і на твердій шихті.

На схемі установки, наведеній на рис. 7.73, вказані основні вузли агрегату WORCRА. 4авун подається по жолобу 3, заповнює відсік 4, в якому для нього немає виходу, і тече по жолобу 7 до випускного отвору 10. Шлакоутворюючі матеріали - вапно і плавиковий шпату співвідношенні 10:1, фракції від 3 до 13 мм подають в реактор 8 поблизу випускного отво-

Результати експериментів продемонстрували, що процес WORCRА забезпечує досить глибоку дефосфорацію і десульфурацію металу (86-97% і 74-85% відповідно) для середньовуглецевої і низьковуглецевої сталі. При цьому основність шлаку була відносно невисока (СаО + МgО/SiO2 на випуску - 2,2+2,6), питомі витрати вапна невеликі (55-66 кг/т чавуну), скрап склав 11-14% від маси чавуну. Втрати заліза зі шлаком у вигляді оксидів / корольків також невеликі - 0,5-0,6%. Загальний вихід заліза складає 98-99%. Вдалося протягом тривалого часу підтримувати вміст вуглецю у витікаючому з агрегату WORCRА готовому металі з більш високою точністю в порівнянні з точністю регулювання подачі чавуну за цей період. Це свідчить про помітний ступінь перемішування металу по довжині жолоба.

Експерименти показали, що в даному агрегаті метал близький до моделі ідеального витіснення, а шлак - до моделі ідеального перемішування, що є доказом ефективності процесу WORCRА.

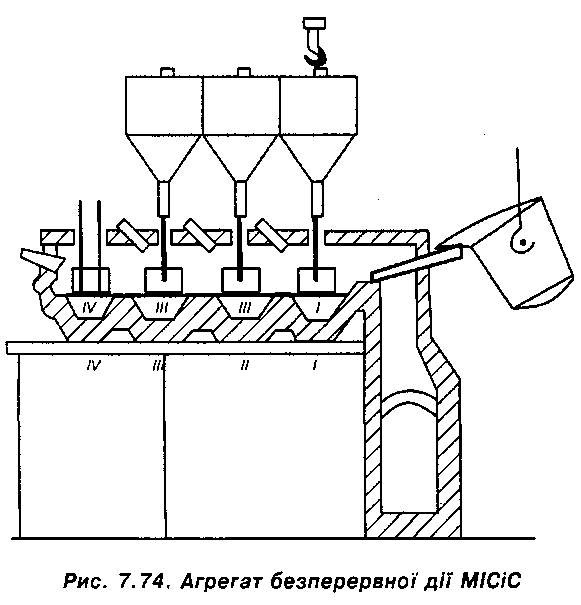

Безперервний сталеплавильний агрегат жолобного типу з протитечією металу і шлаку був побудований на заводі «Запоріжсталь» за проектом М.А. Глінкова (МІСіС). Було розроблено два варіанти конструкції дослідного сталеплавильного агрегату безперервної дії, розрахованого на роботу в існуючих мартенівських цехах. Перший варіант був призначений для перевірки в заводських умовах працездатності основних вузлів установки і відпрацювання технології виплавки. Цей агрегат був побудований в міксерному відділенні «Запоріжсталі». Робочий простір агрегату (рис. 7.74) складається з чотирьох послідовно розташованих ванн (І - IV), розділених перевальними стінками. Ємкість кожної ванни - 6 т. В кожній є донний отвір для випуску металу і шлаку, а в останній, крім того, отвір для випуску сталі під час роботи агрегату. Шлак видаляється безперервно з ванни І. Агрегат розрахований на безперервну роботу протягом тижня. Були проведені експерименти, за результатами яких можна було порівнювати ефективність прямоточних і протитечійних процесів. Також був зроблений висновок про перевагу протитечій-них процесів ідеального перемішування.

Зміну питомих капітальних і експлуатаційних витрат під час переходу від періодичного процесу до безперервного можна оцінити з наступних міркувань. У киснево-конвертерному процесі тривалість продувки може досягати -70% тривалості циклу плавки. Якби конвертер працював безперервно, то питомі капітальні й експлуатаційні витрати зменшилися б завдяки усуненню безпродувних періодів на 30%. Крім того, під час переходу від періодичного процесу до безперервного зменшуються пікові навантаження, по всіх параметрах процесу усувається або значно спрощується кранове господарство і т.п.

Дані ряду дослідників свідчать про зменшення питомих капітальних витрат при будівництві агрегатів безперервної дії замість кисневих конвертерів. За даними авторів безперервного сталеплавильного процесу, вартість будівництва цеху з агрегатами періодичної дії складе лише половину вартості витрат киснево-конвертерного цеху тієї ж продуктивності. За даними Г.К. Уолнера, економія на капітальних витратах при будівництві сталеплавильних агрегатів безперервної дії, замість періодичних, складе 25-30%. Приблизно такі ж дані навів конструктор Трінг.

У безперервному процесі утворюється менше пилу. В процесі IRSID втрати заліза з пилом склали ~3 кг/т сталі, а в процесі WORCRА - 1 кг/т сталі.

Собівартість сталі, виплавленої з рідкого чавуну і сталевого брухту, визначається в значній мірі часткою металобрухту в шихті. Для САБД необхідно застосовувати розплавлений брухт, або заздалегідь нагрітий. Це дозволяє довести частку металобрухту в шихті до 50% і навіть вище.

Таким чином, матеріали проведених досліджень свідчать про те, що заміна періодичних процесів у сталеплавильному виробництві безперервними процесами досить ефективна.

Найперспективнішим, очевидно, є багатоступінчастий процес ідеального перемішування з протитечією металу і шлаку, який дозволяє поєднати високу продуктивність САБД з глибоким рафінуванням при мінімальних втратах заліза.

Проведення експериментальних робіт по створенню безперервних сталеплавильних процесів відразу за кількома напрямами зіграло позитивну роль. Ці дослідження стимулювали розвиток ряду найважливіших напрямів теорії сталеплавильних процесів, довели реальну можливість здійснення безперервного сталеплавильного процесу в багатьох варіантах, допомогли з'ясувати умови роботи і вимоги до різних вузлів агрегатів безперервної дії, намітити шляхи контролю й автоматизації процесу. В даний час необхідно реально оцінити найефективніший варіант безперервного сталеплавильного процесу і зосередити зусилля на його найшвидшій доробці і використанні у промисловості.